ю

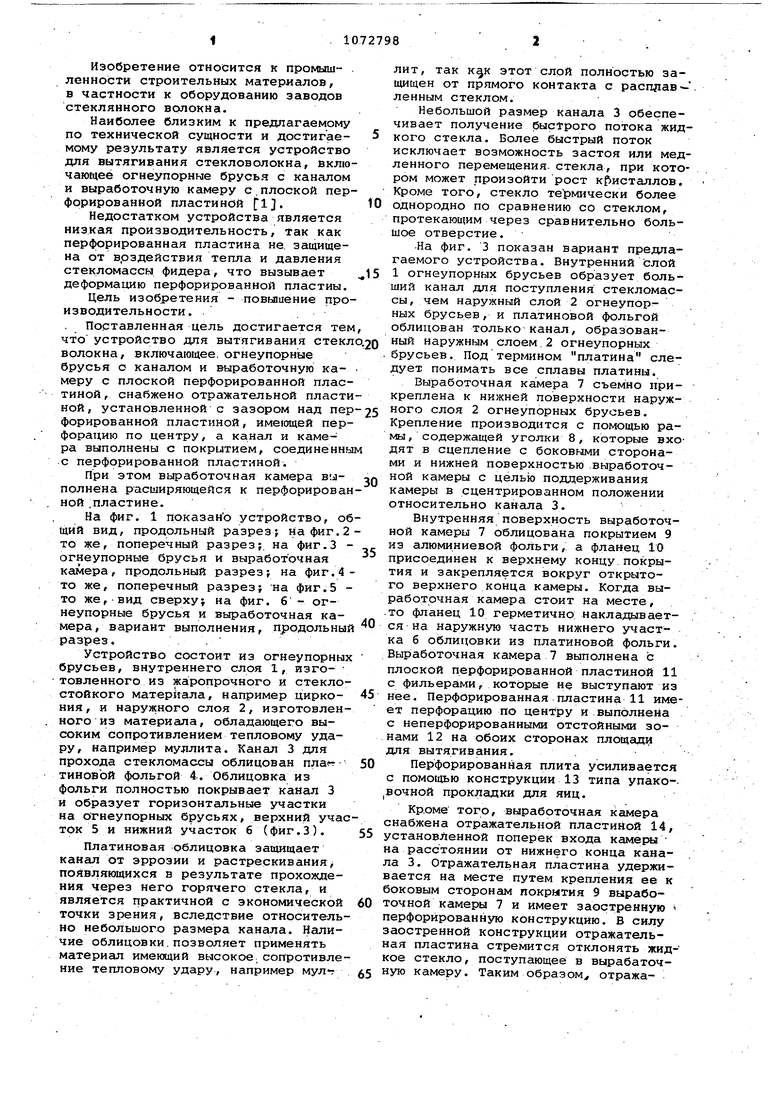

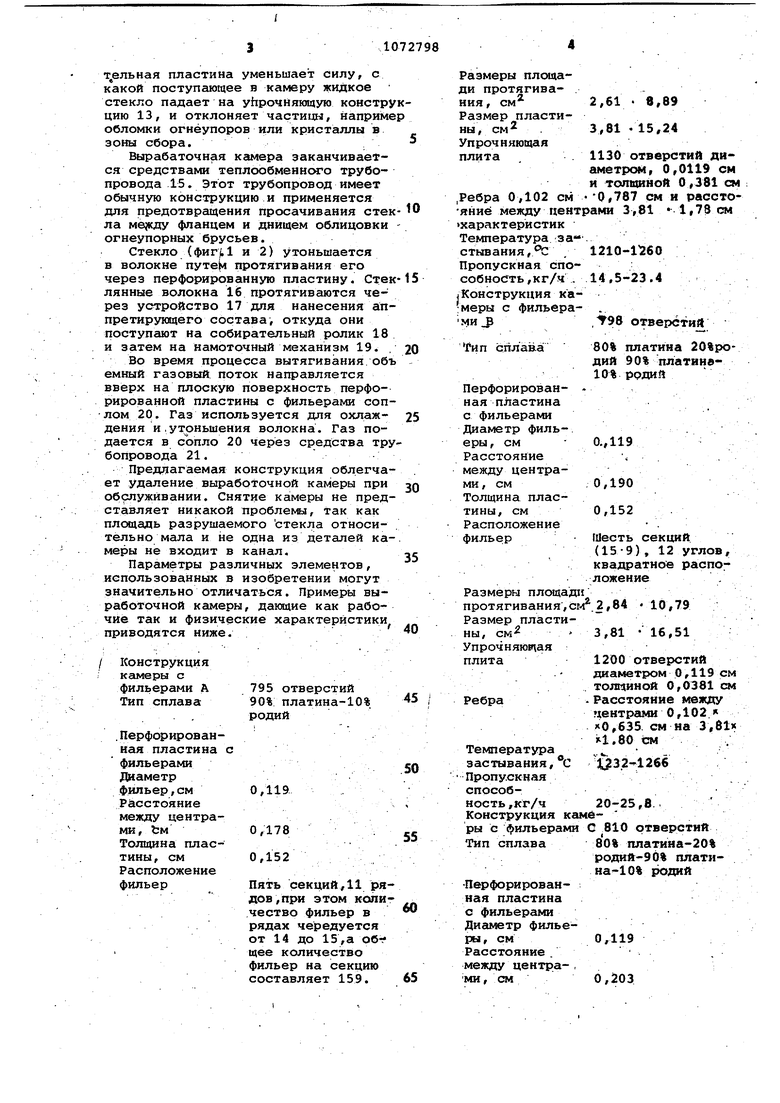

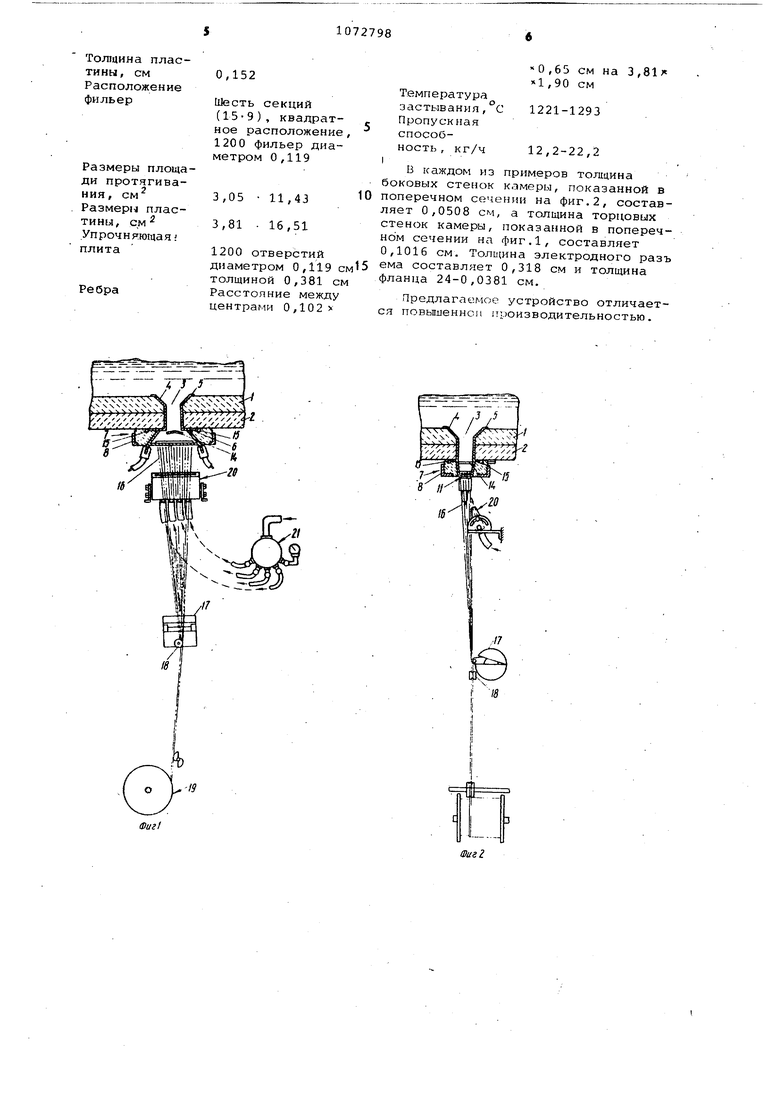

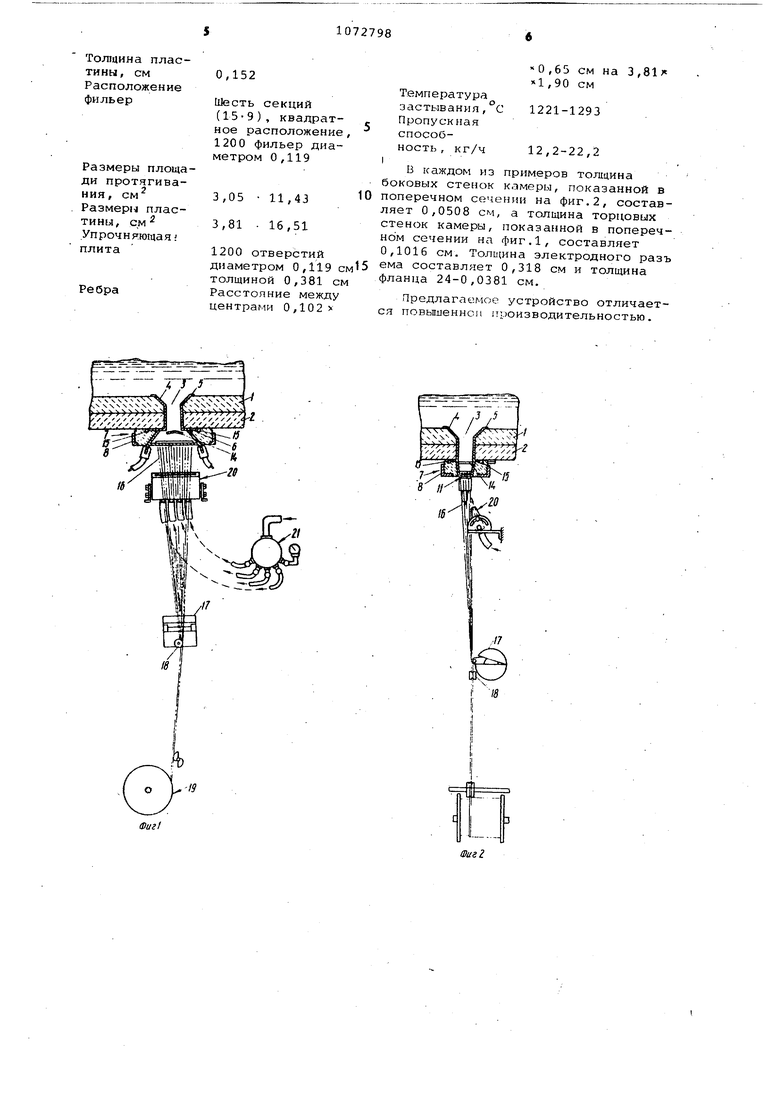

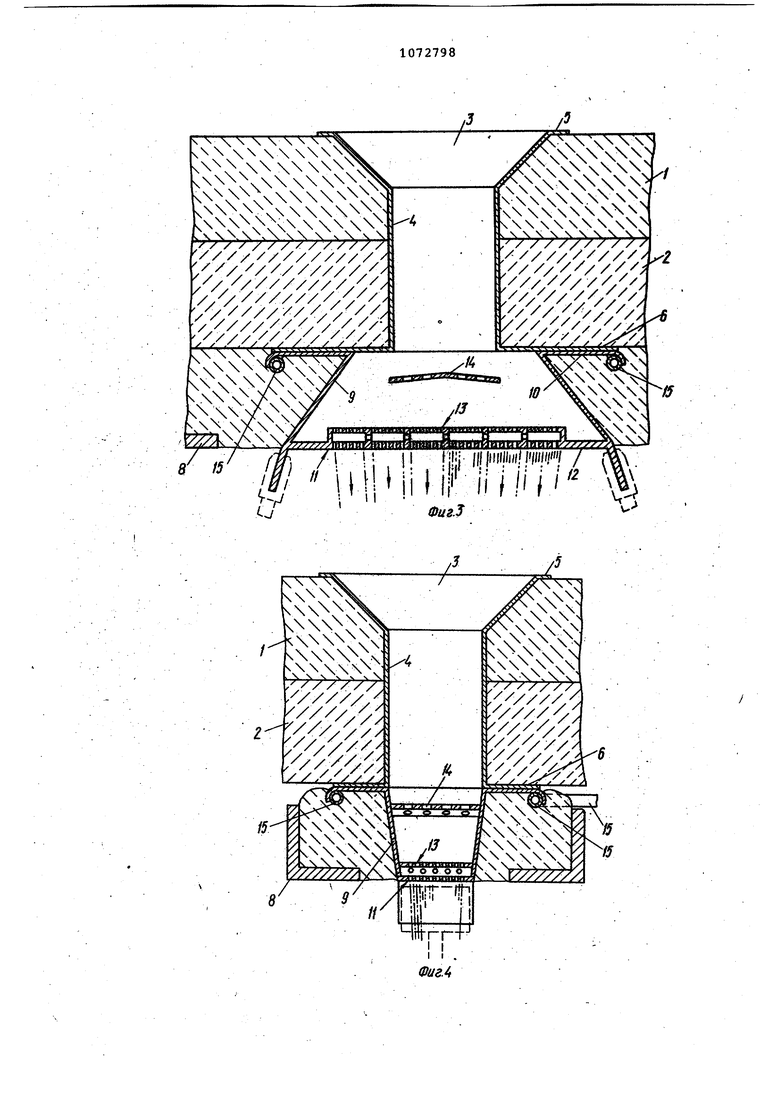

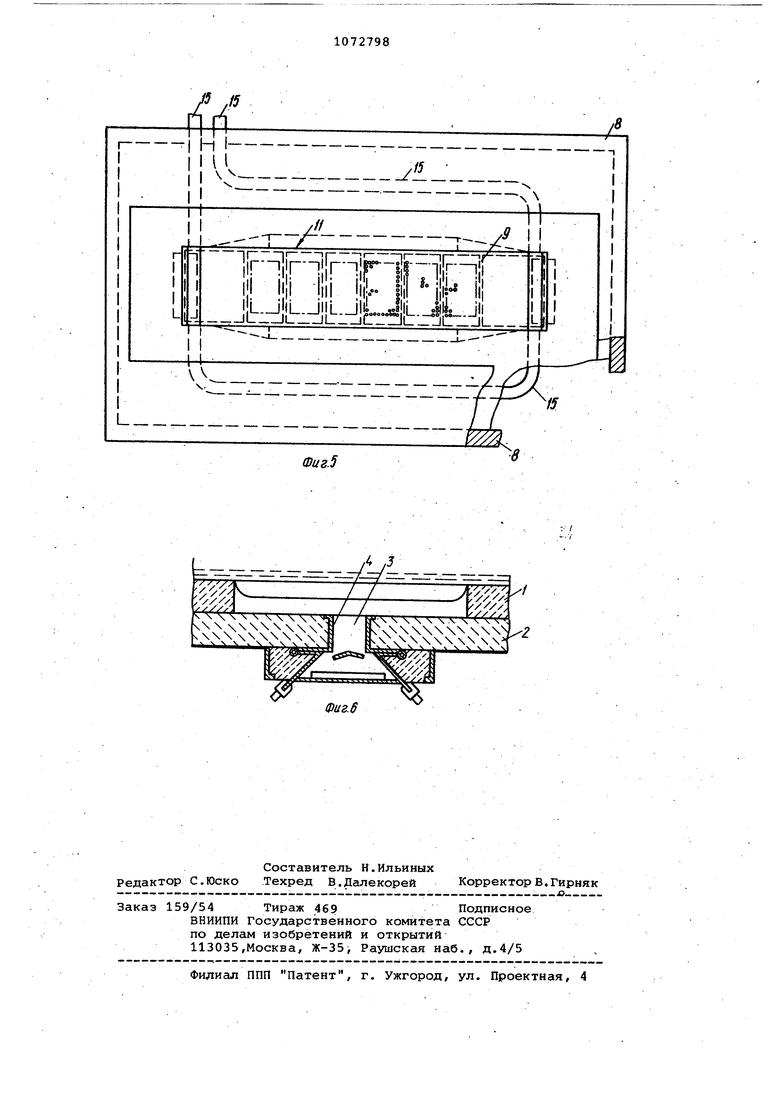

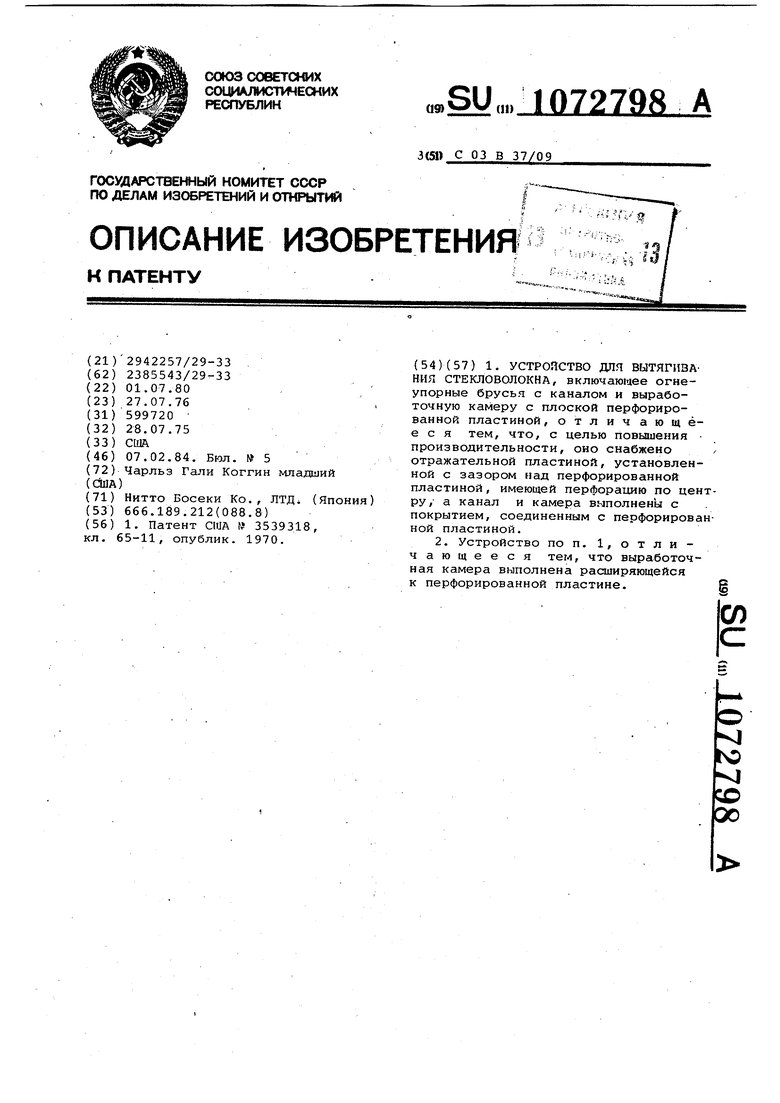

00 Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для вытягивания стекловолокна, вклю чающее огнеупорные брусья с каналом и выработочную камеру с.плоской пер форированной пластиной Недостатком устройства является низкая производительность, так как перфорированная пластина не. загцищена от врздействия тепла и давления стекломассы фидера, что вызывает деформацию перфорированной пластиы. Цель изобретения - повышение про изводительности. Поставленная цель достигается те что устройство для вытягивания Стекл волокна, включающее, огнеупорные брусья с каналом и выработочную камеру с плоской перфорированной плас тиной, снабжено отражательной пласт ной, установленной с зазором над пе форированной пластиной, имеющей пер форацию по центру, а канал и камера выполнены с покрытием, соединенн с перфорированной пластиной. При этом выработочная камера выполнена расширяющейся к перфорирова ной .пластине. На фиг. 1 показано устройство, о щий вид, продольный разрез; на фиг. 2 то же, поперечный разрез;, на фиг.З огнеупорные брусья и выработочная камера, продольный разрез; на фиг.4 то же, поперечный разрез; на фиг.З то же, вид сверху; на фиг. 6 - огнеупорные брусья и выработочная камера, вариант выполнения, продольны разрез. . Устройство состоит из огнеупорны брусьев, внутреннего слоя 1, изго- товленного из жа ропрочного и стекло стойкого материала, например циркония, и наружного слоя 2, изготовлен ного из материала, обладающего высоким сопротивлением тепловому удару, например муллита. Канал 3 для прохода стекломассы облицован тиновой фольгой 4. Облицовка из фольги полностью покрывает канал 3 и образует горизонтальные участки на огнеупорных брусьях, верхний уча ток 5 и нижний участок б (фиг.З). Платиновая юблицовка защищает канал от эррозии и растрескивания, появляющихся в результате прохождения через него горячего стекла, и является практичной с экономической точки зрения, вследствие относитель но небольшого размера канала. Наличие облицовки.позволяет применять материал имеющий высокое сопротивле ние тепловому удару, например мулт лит, так этот слой полностью защищен от прямого контакта с pacn iaaленным стеклом. Небольшой размер канала 3 обеспечивает получение быстрого потока жидкого стекла. Более быстрый поток исключает возможность застоя или медленного перемещения, стекла, при котором может произойти рост к исталлов. Кроме того, стекло термически более однородно по сравнению со стеклом, протекающим через сравнительно большое отверстие. На фиг. 3 показан вариант предлагаемого устройства. Внутренний слой 1 огнеупорных брусьев образует больший канал для поступления стекломассы, чем наружный слой 2 огнеупорных брусьев, и платиновой фольгой облицован только Канал, образованный наружным слоем.2 огнеупорных брусьев. Под термином платина следует понимать все сплавы платины. Выработочная камера 7 съемно прикреплена к нижней поверхности наружного слоя 2 огнеупорных брусьев. Крепление производится с помощью рамы , содержащей уголки 8, которые входят в сцепление с боковыми сторонами и нижней поверхностью .выработочной камеры с целью поддерживания камеры в сцентрированном положении относительно канала 3. Внутренняя поверхность выработочной камеры 7 облицована покрытием 9 из алюминиевой фольги, а фланец 10 присоединен к верхнему концу покрытия и закрепляется вокруг открытого верхнего конца камеры. Когда выработочная камера стоит на месте, то фланец 10 герметично; накладывается на наружную часть нижнего участка 6 облицовки из платиновой фольги. Выработочная камера 7 выполнена с плоской перфорированной пластидой 11 с фильерами, которые не выступают из нее. Перфорированная пластина 11 имеет перфорацию по центру и выполнена с неперфорированными отстойными зонами 12 на обоих сторонах площади для вытягивания. . Перфорированная плита усиливается с помощью конструкции 13 типа упако-. |Вочной прокладки для яиц. Кроме того, выработочная камера снабжена отражательной пластиной 14, установленной поперек входа камеры на расстоянии от нижнего конца канала 3. Отражательная пластина удерживается на месте путем крепления ее к боковым сторонам покрытия 9 выработочной камеры 7 и имеет заостренную перфорированную конструкцию. В силу заостренной конструкции отражательная пластина стремится отклонять жидкое стекло, поступающее в вырабаточную камеру. Таким образом отража- тельная пластина уменьшает силу, с поступающее в камеру жидкое стекло падает на уЬрочНяющую констр цию 13, и отклоняет частицы, наприм обломки огнеупоров или кристаллы в зоны сбора. Вырабаточная заканчивается средствами теплообменнсяго трубопровода 15. Этот трубопровод имеет обычную конструкцию и применяется для предотвращения просачивания сте ла ме)кду фланцем и днищем облицовки огнеупорных брусьев. Стекло ( и 2) утоньшается в волокне путе|«1 протягивания его через перфорированную пластину. Сте лянные волокна 16 протягиваются через устройство 17 для нанесения ап претирующего состава, откуда они поступают на собирательный ролик 18 и затем на намоточный механизм 19. Во время процесса вытягивания об емный газовый поток направляется вверх на плоскую поверхность перфорированной пластины с фильерами соп лом 2р. Газ используется для охлаж дения и . утрньшения волокна. Газ подается в сопло 20 через средства тр бопровода 21. Предлагаемая конструкция облегча ет Удаление выработочной камеры при об9лужйвании. Снятие камеры не пред ставляет никакой проблемы, так как площадь разрушаемого стекла относительно мала и не одна из деталей ка меры не входит в канал. Параметры различных элементов, использованных в изобретении могут значительно отличаться. Примеры выработочной камеры, дающие как рабочие так и физические характеристики приводятся ниже. / Конструкция / камеры с 795 отверстий фильерами А 90% платина-10% Тип сплава родий .Перфорированная пластина с фильерами Дкаметр фильер,см расстояние между центрами, tM Толщина пластины, см Расположение Пять секций,11 ря фильер дов, при этом коли чество фильер в рядах чередуется от 14 до 15,а обг щее количество фильер на секцию составляет 159. азмеры площаи протягиваия , см 2,61 . 8,89 азмер пластиы, см 3,81 -15,24 прочняющая 1130 отверстий дилитааметром, 0,0119 си и толщиной О ,381 см 0,787 см и расстоебра 0,102 см ние между центрами 3,81 1,78см характеристик емпература за. стывания,Л: . 1210-1 60 ропускная спо14.5-23.4 собность,кг/ч . Конструкция камеры с фильера,98 отверсти ми 80% платина 20%ро Гип сплавка дий 90%-платинв10% РОДИЙ Перфори рованная пластина с фильерами Диаметр фильеры , см Расстояние между центрами, см Толщина пластины, см Расположение Шесть секций фильер (15-9) , 12 углов, квадратное расположение . Размеры площади протягивания,С1.2,84 10,79 Размер пластины, см 3,81 -16,51 Упрочняющая 1200 отверстий плита диаметром 0,119 см толщиной 0,0381 см Расстояние между ;ентра№Ш 0,102. хО,635. см на 3,81 iil.80 tM Температура Ш2-12б6 застывания, Пропускная способность,кг/ч 20-25,8 Конструкция камбры с фильерами С 810 отверстий 80% платина-20% Тип сплава родий-90% платина- 0% родий Перфорированная пластина с фильерами Диё1метр фильеры, см Расстояние. между центра-, ми, см

0,152

Шесть секций (159), квадратное расположение, 1200 фильер диаметром 0,119

3,05 11,43 3,81 - 16,51

1200 отверстий диаметром 0,119 толщиной 0,381 см Расстояние между центрами 0,102х

«0,65 см на 3,81 «1,90 см

1221-1293

12,2-22,2

В каждом из примеров толщина боковых стенок клмеры, показанной в поперечном сечении на фиг,2, составляет 0,0508 см, а толщина торцовых стенок камера, показанной в поперечном сечении на фиг.1, составляет 0,1016 см. Толщина электродного разъ ема составляет 0,318 см и толщина фланца 24-0,0381 см.

Предлагаемое устройство отличается повыиеннои производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерная пластина для вытягивания стекловолокна | 1976 |

|

SU948287A3 |

| Способ изготовления стекловолокон и устройство для его осуществления | 1975 |

|

SU944497A3 |

| Фильера для вытягивания стекловолокна | 1979 |

|

SU1061696A3 |

| Устройство для выработки стекловолокна | 1978 |

|

SU890970A3 |

| Устройство для изготовления стекловолокнистой плиты | 1977 |

|

SU670210A3 |

| Фильерная пластина для вытягивания стекловолокна | 1977 |

|

SU784755A3 |

| Устройство для резки непрерывныхВОлОКОН | 1977 |

|

SU797569A3 |

| Насадка к установке для вытягивания стеклянной нити | 1977 |

|

SU931099A3 |

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

1. УСТРОЙСТВО ДЛЯ ВЫТЯГИЗА НИЯ СТЕКЛОВОЛОКНА, включающее огнеупорные брусья с каналом и выработочную камеру с плоской перфорированной пластиной, отличающееся тем, что, с целью повышения производительности, оно снабжено / отражательной пластиной, установленной с зазором над перфорированной пластиной, имеющей перфорацию по центру/ а канал и камера выполнены с покрытием, соединенным с перфорированной пластиной. 2. Устройство по п. 1,отличающееся тем, что выработочная камера выполнена расширяющейся к перфорированной пластине.

Фиг

/ril

/8

V

ЧL.

Фцг.5

-,,,,-:.:,-::,

X/

/ /

I///.-л

/////X

/ /

/jf// N N NN N N:N

x-f N 4 A AN;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3539318, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-02-07—Публикация

1980-07-01—Подача