Изобретение относится к химической технологии получения технологического газа, (смесь Н и СО) для синтеза аммиака и метанола, а именно,к устройствам дпя каталитической конвзрсии метана.

Известны трубчатые печи конверсии метана, где трубы полностью заполнены катализатором. Эти печи состоят из трубы с внутренним диаметром 70-140 мм и длиной 12-14 м, причем внутри трубы полностью заполнены гранулами никелевого катализатора. Трубы обогреваются снаружи. В каждую трубу подается смесь водяного пара и природного газа (содержание метана до 96 об.%) в объемном соотношении СИ 4 .На входе смесь имеет температуру 400°С. Объемный расход метана через одну трубу составляет до 150 нм /ч. Температура смеси газа по-длине трубы меняется от 400 до l .

Однако эта конструкция может рабогтать только при повышенном избытке водяного пара, что меняет концентрацию метана в малом промежутке с 25 до 8 %. Реакция проходит с большим поглощением тепла, а смесь входит в трубу при невысокой температуре слоя катализатора. Внутри слоя катализатора не достигается достаточно высокой температуры, что ограничивает скорость реакции, которая тем вьляе, чем выше температура. Пониженная скорость реакции не позволяет повысить производительность отдельной трубы и всей печи в целом. Большая часть метана реагирует в верхней части трубы при невысокой температуре и низкой скорости реакции, ограничивающей количество подаваемого тепла, поэтому не представляется возможным рационально использовать тепловой поток, а, следовательно, приходится сжигать повышенное количество топлива на обогрев, в качестве которого используют природный газ.

Наиболее близким по технической сущности к изобретению является устройство для каталитической конверсии метана, включаю(цее корпус со средствами для подвода теплоносителя, . реакционную трубу, заполненную инертной насадкой и катализатором z3«

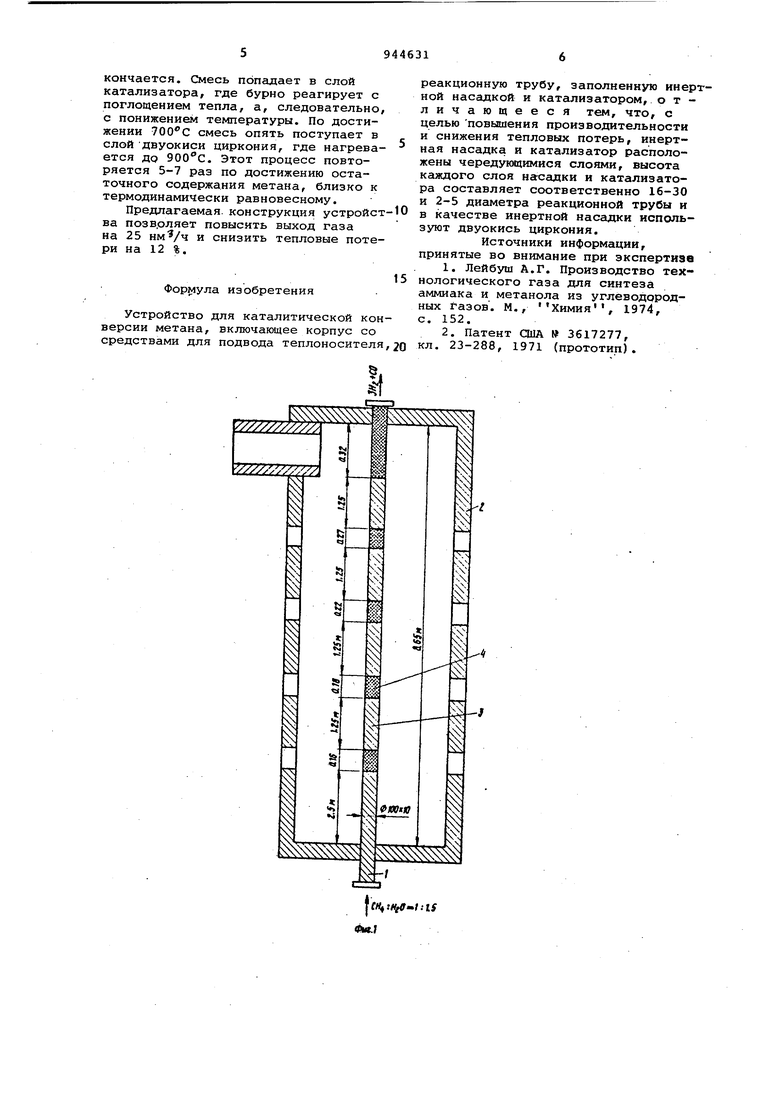

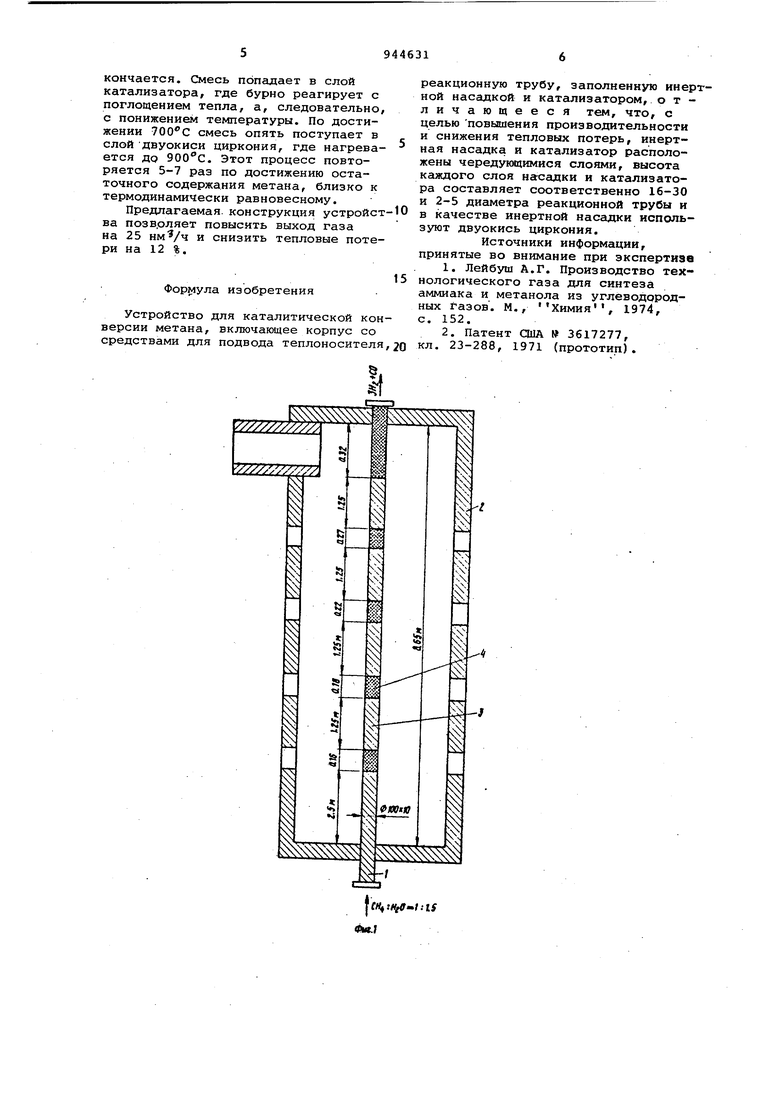

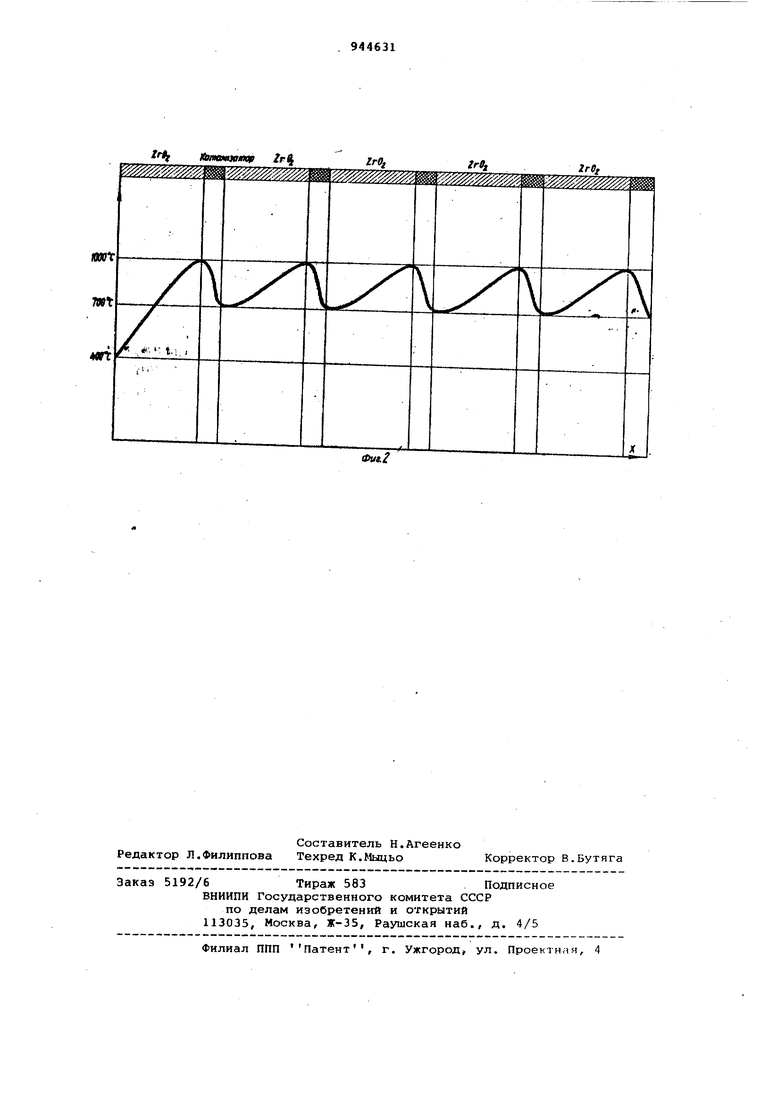

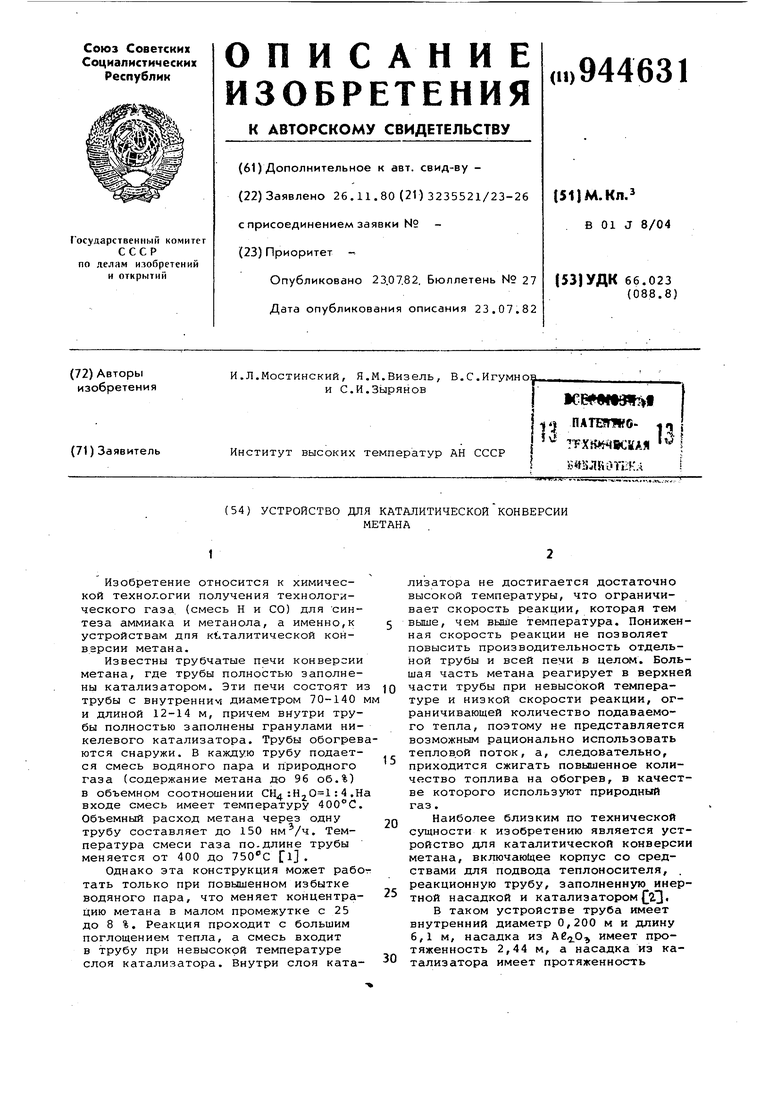

В таком устройстве труба имеет внутренний диаметр 0,200 м и длину 6,1 м, насадка из имеет протяженность 2,44 м, а насадка из катализатора имеет протяженность 3,66 м. Метан расходом 44 нмЗ/ч в смеси с водяным паром объемным соот ношением . 1:1,06 входит в слой Ае2.О.где, не реагируя, нагревается до 950 С. Далее нагретая смесь в слое катализатора реагирует с образованием технологического- газ В известном устройстве процесс конверсии осуществляется при соотношении метана и водяного пара близкого к стехиометрическому 2. Недостаток известного устройст1ва заключается в низкой производительности. Это происходит из-за того, что в качестве инертной насадки используется АС2.От,, в которой при предварительном подогреве происходит частичное разложение метана. Труба также имеет только один слой инертной и каталитической насадок, поэтому разогретая смесь, попадая в слой катализатора, поглощает много тепла, что снижает темпе ратуру газовой .смеси до бОО-ЗОО С. Вследствие этого оставшийся метан реагирует с пониженной скоростью и это приводит к непроизводительным затратам топлива. Целью изобретения является повышение производительности и уменьшен тепловых потерь. Указанная цель достигается тем, что в устройстве для каталитической конверсии метана, включающем корпус со средствами для подвода теплоноси ля, реакционную трубу, заполненную инертной насадкой и катализатором, инертная насадка и катализатор расположены чередующимися слоями, высота каждого слоя насадки и катализатора составляет соответственно 16 30 и 2-5 диаметра реакционной трубы и в качестве инертной насадки испол зуют двуокись циркония. Отношение длин слоев к диаметру трубы является величиной оптимально и выявлено в результате экспериментов. . Если отношение высоты слоя двуок си циркония к диаметру трубы будет менее 16, то реагирующая смесь не успеет нагреться до нужной температуры (), в результате чего снизится скорость реакции, и следовательно, эффективность процесса. Кроме того, повысятся затраты тепла на обогрев трубы. Если это отношени будет более 30, то смесь, разогретая до , будет продолжать двиг ся в слое инертной насадки не реаги руя и не снимая большого количества тепла, что может привести к пережогу реакционной трубы и возникновению аварийной ситуации. Если отношение высоты слоя никел вого катализатора к диаметру трубы будет менее 2, то смесь газов не пр реагирует достаточно полно и это приведет к снижению эффективности процесса, а также повысит расход топлива на обогрев трубы. Если это отношение будет более 5, то реагирующая смесь газов, интенсивно поглощая тепло, снизит свою температуру до , раньше чем она войдет в слой двуокиси циркония,, поэтому возможно отложение углерода на катализаторе (в результате разложения метана) и как следствие этого разрушение катализатора. На двуокиси циркония метан разлагается в меньшей степени, чем на A., что установлено экспериментально, поэтому в качестве инертной насадки выбрана двуокись циркония. В устройстве образование технологического газа происходит в интервале достаточно высоких температур 900-700°С, где скорость реакции большая и это позволяет увеличить расход метана через одну трубу, не увеличивая ее размеры. Экспериментально доказано, что при высокой скорости реакций коэффициент теплоотдачи от стенки к реагирующему газу увеличивается, а, следовательно, увеличивается и коэффициент теплопередачи. Это позволяет -увеличить количество тепла, идущего на реакцию, рри одинаковой затрате топлива на обогрев труб, тогда как производительность одной трубы по метану, повышается. На фиг.1 изображено устройство, разрез; на фиг.2 - график распределения температур по длине реакционной трубы. Устройство.для каталитической конверсии метана включает корпус 1 со средствами для подвода теплоносителя, реакционную трубу 2, за- полненную чередующимися слоями инертной насадкой 3 из двуокиси циркония и никелевого катализатора 4.Пример. Диаметр трубы 0,1 м/ толщина стенки 0,01 м, общая длина 8,65 м. При объемном расходе объемном соотношении 4- ч метана и водяного пара 1:1,5 необходимо пять слоев двуокиси циркония и пять слоев никелевого катализатора. Слои имеют следующие размеры: 2,5 м, катализатор 0,16 м; ZrOji - 1,25 м, катализатор 0,18 м; ZrOgi.- 1,25 м, катализатор 0,22 м; ,25 м, катализатор 0,27 м; ZrO, - 1,25, катализатор 0,32 м. Устройство работает следующим образ сян. Реакционная смесь водяного пара и метана, поступающая в трубу при , нагревается до 900с и на этом этапе слой двуокиси циркония кончается. Смесь попадает в слой катализатора, где бурно реагирует с поглощением тепла, а, следовательно с понижением температуры. По достижении 700С смесь опять поступает в слой двуокиси циркония, где нагревается до 900°С. Этот процесс повторяется 5-7 раз по достижению остаточного содержания метана, близко к термодинамически равновесному. Предлагаемая, конструкция устройст ва позв.оляет повысить выход газа на 25 и снизить тепловые потери на 12 %. Формула изобретения Устройство для каталитической кон версии метана, включающее корпус со средствами для подвода теплоносител реакционную трубу, заполненную инертной насадкой и катализатором,.отличающееся тем, что, с целью повышения производительности и снижения тепловых потерь, инертная насадка и катализатор расположены чередующимися слоями, высота каждого слоя насадки и катализатора составляет соответственно 16-30 и 2-5 диаметра реакционной трубы и в качестве инертной насадки используют двуокись циркония. Источники информации, принятые во внимание при экспертизе 1.Лейбуш А.Г. Производство технологического газа для синтеза аммиака и метанола из углеводородных газов. М., Химия, 1974, с. 152. 2.Патент США № 3617277, кл. 23-288, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для каталитической конверсии метана | 1990 |

|

SU1757730A1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА ДЛЯ ОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ С БОЛЕЕ ДЛИННЫМИ ЦЕПЯМИ | 2005 |

|

RU2361900C2 |

| ГАЗОГЕНЕРАТОР ДЛЯ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ (ЕГО ВАРИАНТЫ) | 2010 |

|

RU2539561C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ | 2020 |

|

RU2730829C1 |

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГАЗА (ВАРИАНТЫ) | 1995 |

|

RU2125538C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

CHtii tus

Л Ктанизаявр /г

;щ й:;;%г%Й%й:% g - jS5%igg%%:%

т

/

X, t- ,

WT

trSt

2re.

Авторы

Даты

1982-07-23—Публикация

1980-11-26—Подача