Изобретение относится к газохимии и касается получения синтез-газа из природного/попутного газа в процессе автотермического риформинга, в частности способа переработки природного/попутного газа в синтез-газ методом автотермического риформинга.

При автотермическом риформинге в реактор подается смесь природного/попутного газа, пара и кислорода, при этом одна часть углеводородов окисляется кислородом, а другая реагирует с водяным паром, образуя водород и оксиды углерода. Окисление природного/попутного газа обеспечивает высокую температуру, необходимую для проведения парового риформинга. Процесс является комбинацией парциального окисления и парового риформинга. Реакции, протекающие при автотермическом риформинге, на примере метана можно представить в виде следующих уравнений:

СН4+0,5О2→СО+2Н2, ΔН700°=-23,0 кДж/моль

СН4+1,5O2→СО+2H2O, ΔH700°=-519,1 кДж/моль

СН4+2O2→CO2+2H2O, ΔH700°=-802,0 кДж/моль

СН4+H2O→СО+3Н2, ΔН700°=+226 кДж/моль

СН4+CO2→2СО+2Н2, ΔН700°=+260,2 кДж/моль

СО+H2O→CO2+Н2, ΔН700°=-34 кДж/моль

К преимуществам автотермического риформинга природного/попутного газа относятся высокая степень превращения сырья, возможность получения синтез-газа с широким диапазоном отношения Н2/СО в зависимости от условий процесса. Присутствие кислорода в сырье способствует минимизации коксообразования.

Процесс автотермического риформинга природного/попутного газа возможно использовать совместно с блоком получения углеводородов методом Фишера-Тропша в компактном варианте. Для обеспечения работы блока синтеза Фишера-Тропша в компактном варианте при объемной скорости сырья не менее 20000 ч-1 необходим способ осуществления процесса конверсии природного/попутного газа, обеспечивающий получение синтез-газа с мольным соотношением Н2/СО от 2 до 3 при производительности не менее 7000 м3/(м3кат⋅ч) и конверсии природного/попутного газа не ниже 85%. При этом суммарное остаточное содержание СН4 и СО2 в составе газопродуктовой смеси блока получения синтез-газа не должно превышать 5 об.%, поскольку их присутствие ухудшает условия последующего синтеза углеводородов.

В качестве катализаторов автотермической конверсии углеводородов с получением смеси СО и Н2 (синтез-газ) используют металлы VIII группы периодической системы элементов, наиболее часто, никель, в количестве 5-25 мас.% нанесенный на пористые носители, обычно тугоплавкие оксиды.

Процесс автотермического риформинга природного/попутного газа можно проводить в несколько стадий, включая стадии парового риформинга и парциального окисления углеводородов, так и в одну стадию непосредственно в реакторе автотермического риформинга на каталитическом слое. Проведение процесса в несколько стадий увеличивает металлоемкость установки и затрудняет реализацию данного способа на месторождениях природного/попутного газа в компактном варианте. Задачу переработки природного/попутного газа в синтез-газ методом автотермического риформинга с использованием реактора в компактном исполнении, обеспечивающим получение синтез-газа производительностью не менее 7000 м3/м3кат⋅ч при конверсии природного/попутного газа не менее 85%, возможно решить, сочетая реакции парового риформинга и парциального окисления углеводородов в каталитическом слое непосредственно в реакторе автотермического риформинга. Для обеспечения высокой активности катализатора, загруженного в реактор, и предотвращения спекания никелевых активных центров необходимо, чтобы распределение температур по слою катализатора было равномерным.

Для осуществления переработки природного/попутного газа в синтез-газ методом автотермического риформинга применяются способы с использованием трубчатых реакторов со стационарным и кольцевым слоем катализатора. Получение синтез-газа в реакторе со стационарным слоем катализатора может быть осуществлено путем окисления части углеводородного сырья внутри камеры сгорания реакторного блока с последующим протеканием паровой/углекислотной конверсии природного/попутного газа на никель-содержащих катализаторах. Смесь пара и углеводородов подается в реактор автотермического риформинга, смешивается с воздухом, либо с воздухом, обогащенным кислородом, или с чистым кислородом, и в пламени горелки конвертируется в блоке частичного сгорания. Продукты частичного сгорания реагируют в неподвижном слое катализатора с образованием газа, содержащего пар, водород, окись углерода и двуокись углерода. В ряде случаев с целью снижения расхода на обогрев сырьевой смеси и самого реактора используются теплообменные аппараты, обеспечивающие охлаждение продуктов реакции и обогрев поступающей в реактор сырьевой смеси. Теплообменные аппараты могут устанавливаться как отдельно от реакционной зоны, так и быть вмонтированными в конвекционных секциях реакторного блока. С целью рекуперации тепла внутри реактора за счет периодического изменения направления движения сырьевых потоков процесс автотермического риформинга природного/попутного газа может быть проведен с использованием реверсивной схемы подачи сырья. Процесс конверсии природного/попутного газа методом автотермического риформинга обычно проводится при мольном соотношении Н2О:С от 1 до 5, О2:С от 0,3 до 0,8, объемной скорости подачи углеводородного сырья от 1000 до 10000 ч-1 в диапазоне температур от 700 до 1200°С и давлений от 0,1 до 2,0 МПа.

Известен способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга в реакторе со стационарным слоем катализатора с получением синтез-газа, описанный в патенте RU №2228901 (дата публикации 20.05.2004, МПК С01В 3/38). Данный способ включает две стадии: стадию (1) парциального окисления и стадию (2) конверсии остаточных алканов с продуктами стадии (1) на катализаторе. Стадию (1) парциального окисления проводят в две ступени: (А) - некаталитическое парциальное окисление природного газа кислородом при мольном соотношении О2:С, примерно равном 0,76-0,84, с получением в продуктах реакции неравновесного содержания Н2О и СН4; и (Б) - конверсия продуктов реакции ступени (А) с корректирующими добавками СО2 и Н2О или Н2О и СН4 с получением газовой смеси, которая проходит конверсию остаточных алканов водяным паром на катализаторе. Способ позволяет производить синтез-газ с составом, который отвечает соотношению Н2/СО в диапазоне от 1,0 до 2,0.

Однако описанный способ обладает рядом недостатков, к которым можно отнести ограничения, связанные с высоким расходом кислорода, производство которого требует больших энергетических (до 1000 кВт⋅ч/т) и капитальных затрат (до 1500 дол. США/кг⋅ч-1). При этом расход кислорода превышает по массе расход конвертируемого природного газа. Высокое мольное соотношение О2:С может стать причиной быстрого окисления никелевых частиц, что может привести к снижению активности катализатора и длительности его работы.

Известен способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга в трубчатом реакторе со стационарным слоем катализатора, описанный в патенте US №2892693. Данный способ получения синтез-газа включает две стадии: стадию парового риформинга на никелевом катализаторе и стадию некаталитического парциального окисления остаточных после стадии парового риформинга углеводородов. Стадию парового риформинга проводят преимущественно на никелевом катализаторе в двух последовательных секциях трубчатых реакторов, обогреваемых теплом отходящих из реакционной камеры газов. В этой стадии от 10 до 60 мас.% углеводородов преобразуется в оксид углерода, диоксид углерода и водород. Выходящий из каналов парового риформинга газ направляется на вход в реакционную камеру блока парциального окисления, где соединяется с кислородом в соотношении, достаточном для конверсии непрореагировавших углеводородов и поддержания температуры выше 1100°С. Горячие продукты реакции направляются в теплообменную камеру стадии парового риформинга, где охлаждаются, нагревая реакционные трубы парового риформинга, а затем направляются на выход из реактора.

Недостатками данного способа осуществления являются низкая конверсия сырья за проход (не более 60%), двухстадийность процесса, высокие температуры в блоке парциального окисления углеводородов, достигающие 1200°С.

В патенте US №5023276 предложен способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга. Способ включает следующие стадии: (А) предварительный нагрев сырья, содержащего обычно газообразные углеводороды, Н2О, кислород и оксиды углерода, (Б) введение предварительно нагретого потока в первую зону, имеющую несколько каналов для прохода газа. Количество углеводородного сырья, пара и кислорода, вводимого в первую зону катализатора, регулируется для достижения соотношения Н2О/С от 0,5 до 5 и O2/C от 0,4 до 0,65; (В) стадия парового риформинга, при котором температура катализатора должна быть на 140°С выше, чем температура воспламенения подаваемого потока. Тепло, выделяющееся при окислении углеводородов кислородом, обеспечивает достижение оптимальной температуры проведения каталитического парового риформинга без дополнительного нагрева; (Г) выделение из потока отходящего газа диоксида углерода и его рециркуляция; (Д) вывод очищенного синтез-газа.

Недостатками данного способа получения синтез-газа является необходимость создания внутри реактора высокотемпературной камеры сгорания углеводородов, что увеличивает металлоемкость конструкции, снижает компактность реакторного блока, создает сильный температурный градиент внутри реактора и по слою катализатора. Высокий расход водяного пара при реализации данного способа (Н2О/С до 5,0) может увеличить операционные затраты и привести к повышению стоимости получаемого синтез-газа.

Способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга посредством его пропускания газосырьевой смеси через кольцевой слой катализатора описан в патенте RU №2548410. Реактор выполнен в форме кольца, в котором движение реагентов осуществляется от внутренней к наружной поверхности кольцевого слоя катализатора, устройство нагрева реагентов и катализатора выполнено в виде плазматрона. Преимуществом рассматриваемого варианта является увеличение производительности процесса получения синтез-газа и снижение теплопотерь в окружающую среду. Максимальная конверсия углеводородного сырья по данному способу составляет 98%.

Недостатками данного метода являются низкая объемная скорость сырьевого потока, что ограничивает достижение высоких значений производительности катализатора, высокая рабочая температура в реакторе (1200°С), использование плазмотрона, сложности при масштабировании реактора.

В патенте RU №2520482 описан способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга в реакторе со стационарным слоем катализатора с нагревающим теплообменником, который включает в себя многостадийное получение синтез-газа. При этом проводят как минимум две последовательные стадии, в каждой из которых поток, содержащий низшие алканы, пропускают через нагревающий теплообменник, а затем через адиабатический реактор, наполненный катализатором, и после последней стадии из потока выделяют водяной пар. Изобретение позволяет повысить конверсию углеводородов и снизить концентрацию балластных газов в продуцируемом газе.

Недостатками данного решения являются высокое отношение Н2/СО в получаемом синтез-газе (более 3,0), высокая объемная концентрация СО2 на выходе из реактора (около 10 об.%), а также многостадийность процесса.

Известен способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга, в котором проводят окисление углеводородного газа водяным паром, предварительно подогретым до 750-950°С, и кислородсодержащим газом (патент RU №2571147). Получение водяного пара производят в нагревающем теплообменнике за счет отвода тепла от продуктов парциального окисления углеводородного газа к конденсату, образующемуся при охлаждении продуктов парциального окисления. Изобретение позволяет повысить конверсию метана и других низших алканов и термическую эффективность способа, снизить металлоемкость, а также уменьшить содержание балластных газов в продуцируемом газе.

Недостатками данного способа получения синтез-газа является высокое остаточное содержание СО2 в составе газопродуктовой смеси (более 6 об.%), высокие давления в реакторе (до 90 атм), высокое соотношение Н2/СО в составе получаемого синтез-газа (более 3,0), а также значительный расход водяного пара - в 4-12 раз больше, чем обьемный расход углеводородного газа, что существенно повышает капитальные и операционные затраты и увеличивает стоимость получаемого синтез-газа.

Известны способы переработки природного/попутного газа в синтез-газ методом автотермического риформинга с рекуперацией тепла внутри реактора за счет периодического изменения направления движения сырьевых потоков. В патенте RU №2574464 описан способ получения синтез-газа из водородсодержащего сырья в реакторе с обращаемым потоком. В патенте описано получение синтез-газа или водорода с более высокой энергетической эффективностью, т.е. при наименьшей возможной доле сырья, окисляемой кислородом в процессе, в том числе за счет вовлечения в реакцию водяного пара. Преимущество метода по данному изобретению состоит в раздельной подаче реагентов: газообразный реагент (смесь углеводородов) поступает в начало реактора, а второй реагент (водяной пар) подается в среднюю часть реактора, где происходит смешение реагентов.

Недостатками данного изобретения являются громоздкость и высокая металлоемкость конструкции, необходимость монтажа нескольких линий подачи компонентов сырьевого потока в разные участки реактора, необходимость реализации двух параллельно работающих устройств. Это повышает капитальные затраты на строительство установки и препятствует созданию блока конверсии природного/попутного газа в компактном варианте.

Известен способ переработки природного/попутного газа в синтез-газ методом автотермического риформинга в реакторе со стационарным слоем катализатора и реверсивным обращением потоков с получением синтез-газа, содержащего в основном Н2 и СО, описанный в патентной заявке US №20090062591 (дата публикации 05.03.2009). Процесс непрерывного риформинга углеводородсодержащего газа с окислителем в реверсивной системе проточного реактора, как правило, включает стадии нагрева реактора, заполненного катализатором, до температуры в интервале 500-3000°С и попеременного направления смеси реагентов через пористую матрицу катализатора. Реакционная зона может быть расположена в любой части камеры реактора, изменение направления потока реакционной смеси происходит после заданного интервала времени с целью поддержания заданной температуры в реакционной зоне и повышения энергетической эффективности.

Недостатком данного способа получения синтез-газа является высокая температура в каталитическом слое (более 1500°С), что повышает требования к конструкционным материалам, а также может приводить к дезактивации катализатора вследствие спекания активного металла.

Известны способы переработки природного/попутного газа в синтез-газ методом автотермического риформинга при сочетании реакций парового риформинга и парциального окисления в реакторе штыкового типа. Под реактором штыкового типа понимается реактор вертикальной конструкции, в середине которого расположен стационарный слой катализатора, в который погружены вертикальные патрубки. В патенте US №2579843 описан способ осуществления и устройство реактора для производства синтез газа с соотношением Н2/СО в диапазоне от 1,0 до 3,0. Данный способ включает в себя стадии, протекающие в одном реакторе: предварительного разогрева гасосырьевой смеси в пределах 100-600°С, парового риформинга части углеводородов (от 20 до 50 об.%) (Н2О/С=1,0) и парциального окисления оставшихся алканов при температуре 980-1650°С и соотношении О2/С, равном 0,5-0,7. Процесс осуществляют в присутствии никельсодержащего катализатора.

Недостатками данного способа являются высокий градиент температуры в каталитическом слое и высокие температуры осуществления процесса (до 1650°С), многостадийность процесса, а также громоздкость конструкции в связи с большим соотношением диаметров корпуса аппарата к диаметру внутренних патрубков.

Наиболее близким аналогом к предложенному изобретению является способ переработки природного/попутного газа в синтез-газ с использованием реактора штыкового типа, предложенный в патенте US №4919844. Процесс конверсии природного газа и легких углеводородных газов в синтез-газ проводится при 760-870°С и давлении до 2,5 МПа. При этом одна часть водяного пара непосредственно смешивается с углеводородсодержащим сырьем и вводится в реактор через внутренние реакторные каналы, в которые загружен катализатор. Полученный в результате реакции на катализаторе реформат смешивается с газовой смесью, поступающей из дополнительного реактора конверсии и проходит противотоком вдоль внешней поверхности патрубков с катализатором, за счет чего обеспечивается их обогрев.

Недостатками данного изобретения являются необходимость применения дополнительного реактора для обеспечения протекания эндотермической реакции в основном реакторе штыкового типа, высокое давление в штыковом реакторе, что снижает компактность и увеличивает его металлоемкость, невозможность протекания процесса парового риформинга в слое катализатора без внешнего источника тепла, возникновение высокого градиента температур в слое катализатора.

Технический результат от реализации заявленного изобретения заключается в повышении конверсии природного/попутного газа до величины не менее 85% при производительности по синтез-газу не ниже 7000 м3/(м3кат⋅ч) и суммарном остаточном содержании СН4 и СО2 не более 5 об.%.

Технический результат от реализации изобретения достигается тем, что газосырьевую смесь, содержащую 0,3…0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха, изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора, причем мольное соотношение пара и других составляющих смеси в пересчете на углерод и кислород поддерживают в пределах С:H2O:O2=1:0,6…1:0,4…0,5.

Перед проведением конверсии проводится восстановление катализатора в токе водородсодержащего газа, содержание водорода в котором составляет от 50 до 100% об., при объемной скорости по водороду 1000-3000 ч-1, 750-850°С и атмосферном давлении в течение 1-2 часов.

Процесс проводится при температуре 850-1000°С с предварительным подогревом газосырьевой смеси до 300-500°С, давлении 0,5-1,0 МПа и объемной скорости подачи природного/попутного газа 2000-30000 ч-1.

Особенностью предлагаемого способа переработки природного/попутного газа является первичный проход смеси сырьевых газов и пара, содержащей 0,3…0,5 объемной части необходимого количества воздуха, через часть катализатора К1, последующее смешение с оставшейся частью воздуха, изменение направления движения потока на противоположное и дальнейший проход газового потока через вторую часть катализатора К2. Изменение направления потока на противоположное позволяет обеспечить термическую стабильность процесса за счет снижения градиента температур по слою катализатора и обеспечить равномерный теплообмен между газосырьевым потоком и газопродуктовым потоком.

Перед проведением конверсии проводится активация катализатора. В качестве сырья блока автотермического риформинга используется природный/попутный газ, водяной пар и кислород воздуха при мольном соотношении компонентов в смеси С:Н2О=1:0,6-1:1 и О2:С=0,4:1-0,5:1. С целью поддержания стабильной температуры в реакторе осуществляется предварительный подогрев газосырьевой смеси до 300-500°С. Объемная скорость природного/попутного газа составляет 2000-30000 ч-1. Подача природного/попутного газа, водяного пара и 0,3…0,5 части воздуха осуществляется через реакторные каналы 1, а остальная часть воздуха 0,5…0,7 подается снизу реактора через распределенный вход воздуха 2 для формирования восходящего потока газов и снижения температурных градиентов в лобовом слое катализатора, что обеспечивает более полную конверсию сырья и невысокое остаточное содержание СО2 и СН4.

В качестве смеси, моделирующей состав природного газа, используется газ, содержащий 99% СН4, остальное - компоненты С2+. В качестве смеси, моделирующей состав попутного газа, используется газ, содержащий 15% С2Н6+10% C3H8+5% С4Н10 и 70% СН4.

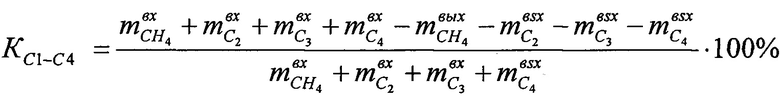

Расчет конверсии углеводородов С1-С4, входящих в состав природного/попутного газа, в процессе автотермического риформинга осуществляется по следующей формуле:

,

,

где  - масса С1-С4-углеводородов, входящих в реактор за время τ;

- масса С1-С4-углеводородов, входящих в реактор за время τ;

- масса С1-С4-углеводородов, выходящих из реактора за время τ.

- масса С1-С4-углеводородов, выходящих из реактора за время τ.

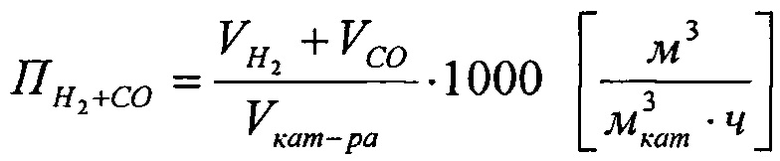

Расчет производительности катализатора по синтез-газу осуществляется по следующей формуле:

,

,

где VH2 - объем водорода, полученного в результате конверсии, м3/ч;

VCO - объем моноксида углерода, полученного в результате конверсии, м3/ч;

Vкат-ра - объем загруженного в реактор катализатора, м3.

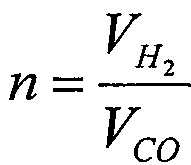

Модуль (n) получаемого синтез-газа в конверсии природного/попутного газа определяется по формуле:

,

,

где VH2 - объем полученного водорода в ходе конверсии, м3/ч;

VCO - объем полученного оксида углерода (II) в ходе конверсии, м3/ч.

Определение содержания исходных и образующихся веществ в отходящих газах из реактора конверсии природного/попутного газа, определение состава получаемого синтез-газа может осуществляться любым известным способом, например методом газовой хроматографии.

Способ иллюстрируется следующими примерами.

Пример 1

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 300°С, при мольном соотношении компонентов в смеси С:H2O=1:1 и О2:С=0,4:1. Объемная скорость по природному газу составляет 2000 ч-1. Газосырьевую смесь, содержащую 0,3 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,7), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 2

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 350°С, при мольном соотношении компонентов в смеси С:H2O=1:1 и О2:С=0,4:1. Объемная скорость по природному газу составляет 10000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 3

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа. В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 350°С, при мольном соотношении компонентов в смеси С:H2O=1:1 и О2:С=0,4:1. Объемная скорость по природному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,4 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,6), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 4

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 400°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,45:1. Объемная скорость по природному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 5

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа. В качестве сырья используется попутный газ, водяной пар и кислород воздуха, предварительно подогретые до 400°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,45:1. Объемная скорость по попутному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 6

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 900°С и 0,5 МПа. В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 450°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,8 и О2:С=0,45:1. Объемная скорость по природному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 7

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 950°С и 0,75 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 450°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,45:1. Объемная скорость по природному газу составляет 25000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 8

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 1000°С и 1,0 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 500°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,5:1. Объемная скорость по природному газу составляет 30000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 9

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа. В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 400°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,45:1. Объемная скорость по природному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

Пример 10

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом в соответствии с настоящим изобретением заключается в проведении конверсии в компактном реакторе с неподвижным каталитическим слоем при 850°С и 0,5 МПа.

В качестве сырья используется природный газ, водяной пар и кислород воздуха, предварительно подогретые до 400°С, при мольном соотношении компонентов в смеси С:Н2О=1:0,6 и О2:С=0,45:1. Объемная скорость по природному газу составляет 20000 ч-1. Газосырьевую смесь, содержащую 0,5 объемной части необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха (0,5), изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора.

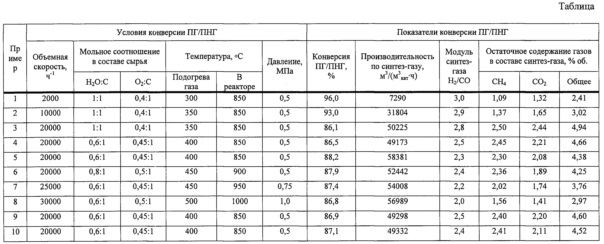

В таблице ниже представлены значения конверсии природного/попутного газа, производительности по синтез-газу и состава синтез-газа, получаемого при осуществлении данного изобретения в соответствии с примерами.

Из таблицы видно, что реализация способа осуществления автотермического риформинга природного/попутного газа в компактном реакторе в соответствии с данным изобретением позволяет получить синтез-газ с мольным соотношением Н2/СО в диапазоне от 2 до 3 и производительностью не менее 7000 м3/(м3кат⋅ч) при конверсии сырья не менее 85% и объемной скорости подачи природного/попутного газа от 2000 до 30000 ч-1. При этом суммарное содержание балластных газов (СН4, СО2) в продуцируемом газе составляет не более 5 об.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга | 2017 |

|

RU2664138C1 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| Способ получения синтетической нефти из природного/попутного нефтяного газа и компактная установка для получения синтетической нефти из природного/попутного нефтяного газа | 2018 |

|

RU2684420C1 |

| Реактор синтез-газа и способ получения синтез-газа в таком реакторе | 2021 |

|

RU2796425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНВЕРСИИ СИНТЕЗ-ГАЗА (ВАРИАНТЫ) | 2006 |

|

RU2412226C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2417158C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2374173C1 |

| СПОСОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА МЕТАНОЛА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569296C1 |

| СПОСОБ СИНТЕЗА АММИАКА ИЗ СМЕСИ АЗОТА И ВОДОРОДА, ПОЛУЧЕННОЙ ИЗ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2284296C2 |

Изобретение относится к газохимии и касается получения синтез-газа посредством переработки природного/попутного газа в процессе автотермического риформинга. Способ включает пропускание предварительно подогретой до 300-500°C газосырьевой смеси, состоящей из природного/попутного газа, пара и воздуха, через катализатор. Далее газосырьевую смесь, содержащую 0,3-0,5 об.ч. необходимого количества воздуха, сначала пропускают через часть катализатора, а затем смешивают с оставшейся частью воздуха, после чего изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора, причем мольное соотношение пара и других составляющих смеси в пересчете на углерод и кислород поддерживают в пределах С:H2O:O2=1:0,6-1:0,4-0,5. Технический результат заключается в повышении конверсии природного/попутного газа до величины не менее 85% при производительности по синтез-газу не ниже 7000 м3/(м3кат·ч) и суммарном остаточном содержании СН4 и СО2 не более 5 об.%. 1 табл., 10 пр.

Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом, включающий пропускание предварительно подогретой до 300-500°C газосырьевой смеси, состоящей из природного/попутного газа, пара и воздуха, через катализатор, отличающийся тем, что газосырьевую смесь, содержащую 0,3-0,5 об.ч. необходимого количества воздуха, сначала пропускают через часть катализатора, затем смешивают с оставшейся частью воздуха, изменяют направление движения газосырьевой смеси на противоположное и пропускают через вторую часть катализатора, причем мольное соотношение пара и других составляющих смеси в пересчете на углерод и кислород поддерживают в пределах С:H2O:O2=1:0,6-1:0,4-0,5.

| US 4919844 A1, 24.04.1990 | |||

| JP 2006111477 A1, 27.04.2006 | |||

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| Способ экстрагирования в полых аппаратах центробежного действия для системы жидкость - жидкость | 1958 |

|

SU125191A1 |

Авторы

Даты

2018-08-14—Публикация

2017-08-08—Подача