(5) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСкбй СОРТИРОВКИ РУД

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сортировки руд | 1980 |

|

SU956010A1 |

| Устройство для автоматической сортировкиРуд | 1979 |

|

SU816551A1 |

| Устройство для автоматической загрузки бункеров | 1984 |

|

SU1255535A1 |

| Способ автоматического управления отделением измельчения | 1986 |

|

SU1344415A1 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ РУД | 2013 |

|

RU2537451C2 |

| СПОСОБ СОРТИРОВКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471563C1 |

| СПОСОБ ОБОГАЩЕНИЯ МИНЕРАЛИЗОВАННОЙ ГОРНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151643C1 |

| СПОСОБ ПОРЦИОННОЙ СОРТИРОВКИ ГОРНОЙ МАССЫ, ПРЕИМУЩЕСТВЕННО ЗОЛОТОСУЛЬФИДНЫХ РУД, И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101095C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| Устройство управления сепарацией сыпучих материалов | 1988 |

|

SU1639745A1 |

. 1 ,

Изобретение относится к горному делу и может быть использовано в горнорудной промышленности (пя автоматической сортировки руд.

Известно устройство для сортировки руд, содержащее блок определения полезного компонента в руде, транспортируемой конвейером с ковшами с откидными днищами, и рентгеновский измеритель 1 .

Недостатком этого устройства является низкая производительность, обусловленная поштучной подачей кусков в ковши и радиальной выдачей их.

Известно также устройство для автоматической сортировки руд, содержащее подающий конвейер с установленным на нем1 блоком определения среднего содержания полезного компонента в руде. Устройство содержит двухсекционный бункер с переключателем потока. Секции бункера заполняют поочередно, причем устройство для определения полезного компонента в руде определяет среднее содержание полезного компонента в руде, заполнившей бункер. Разгрузка бункеров производится поочередно, причем руду из двухсекционного бункера распределяют по сортовым бункерам 2}..

Недостатком известного устройства является низкая точность разделения

10 руды по качеству, связанная с большой, инерционностью переключателя потока, низкой скоростью выгрузки руды ИJЗ бункера и малой скоростью разгру.зочной тележки, в связи с чем известное устройство может быть реализовано с емкостью секций двухсекционного бункера только свыше 200-300 т руды, реальное время заполнения такой секции 2-3 мин, причем за такое время

20 содержание полезного компонента в руде может существенно измениться,в результате чего в секции бункера может произойти усреднение руды.

Цель изобретения - повьшение точности разделения руд по качеству.

Поставленная цель достигается тем, что устройство снабжено установленным в зоне разгрузки подающего конвейера s реверсивным конвейером с блоком управления, блоками задания и определения сортов руды, входы которых соединены с входами блоков определения среднего содержания полезного компо- to нента в руде и задания сортов руды, а выходы - с входами блока управления реверсивного конвейера.

Устройство дополнительно снабжено двумя реверсивными конвейерами с бло- 15 ками управления и логическим блоком,, выходы которого соединены с входами .дополнительных блоков управления, а входы - с блоком определения сорт в руды.20

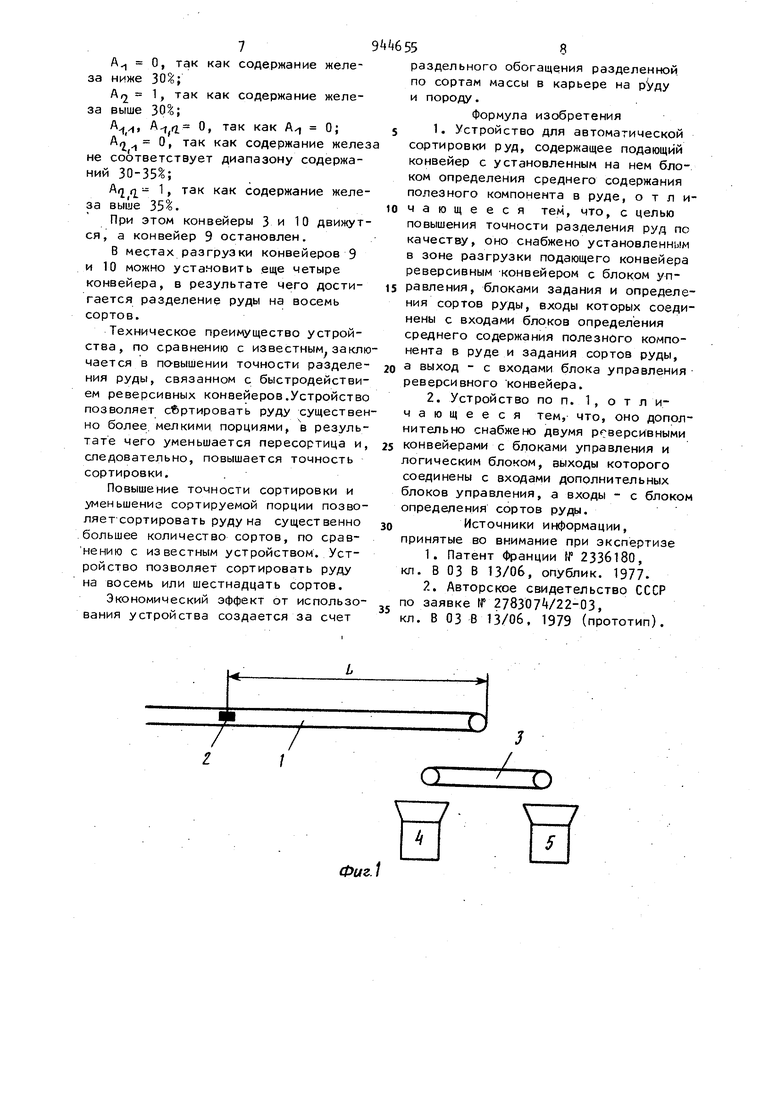

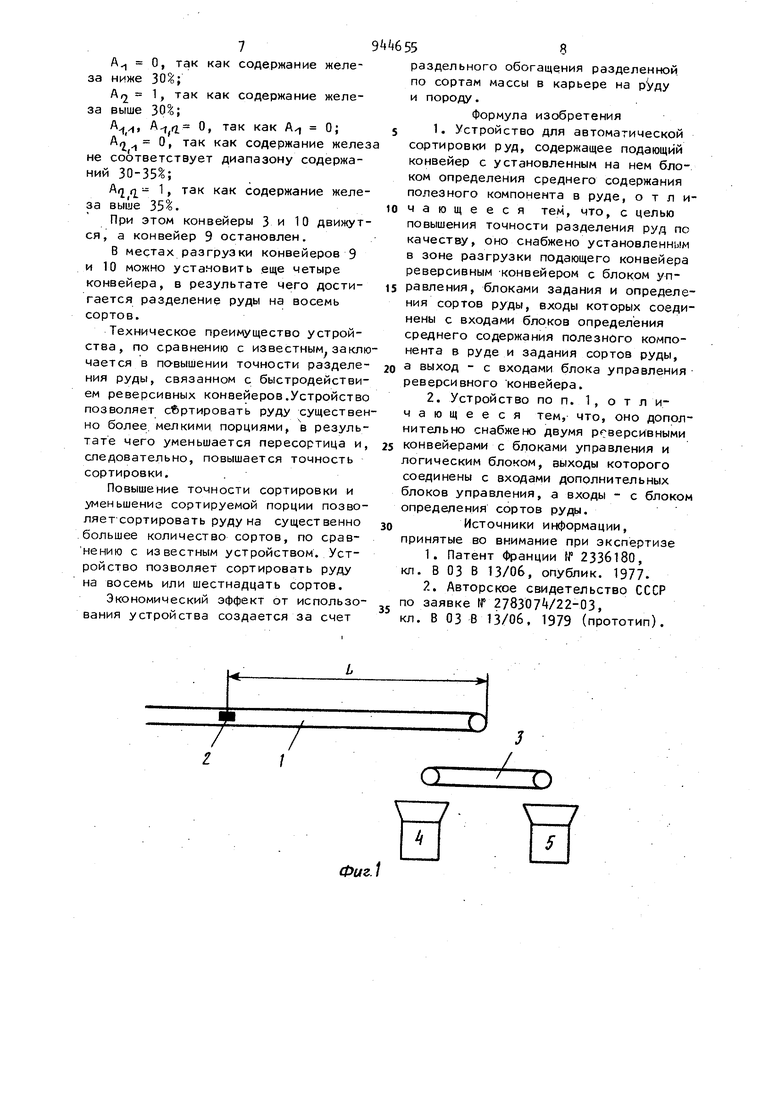

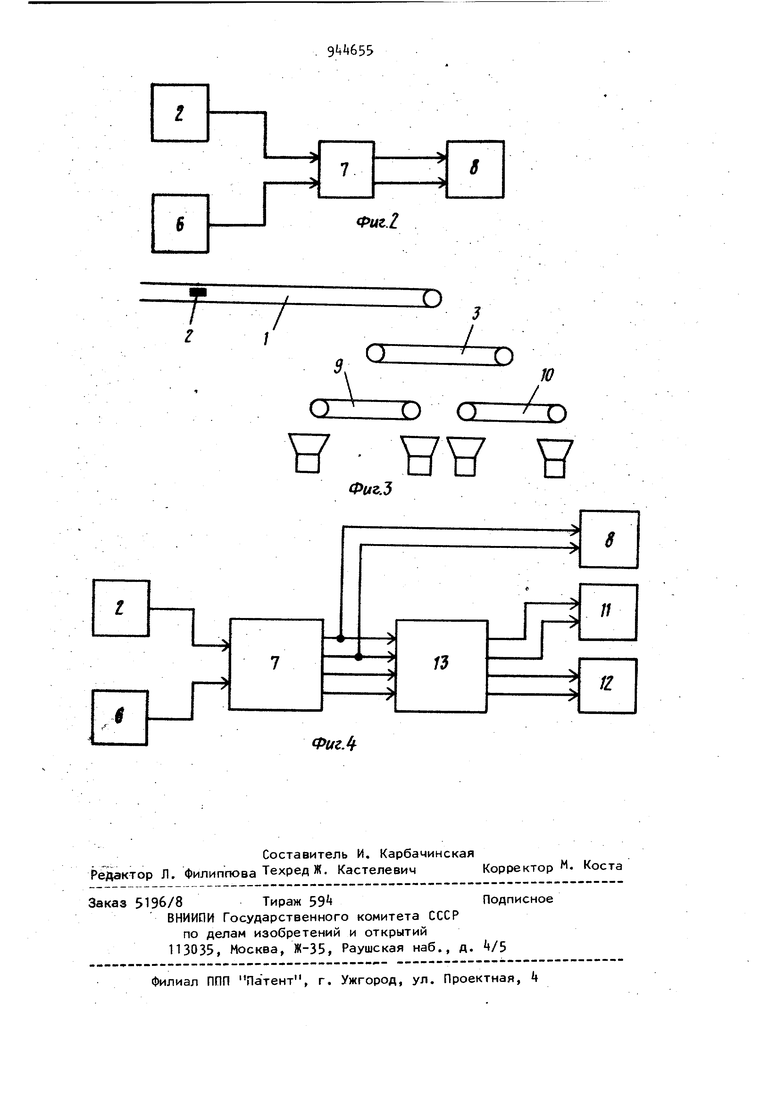

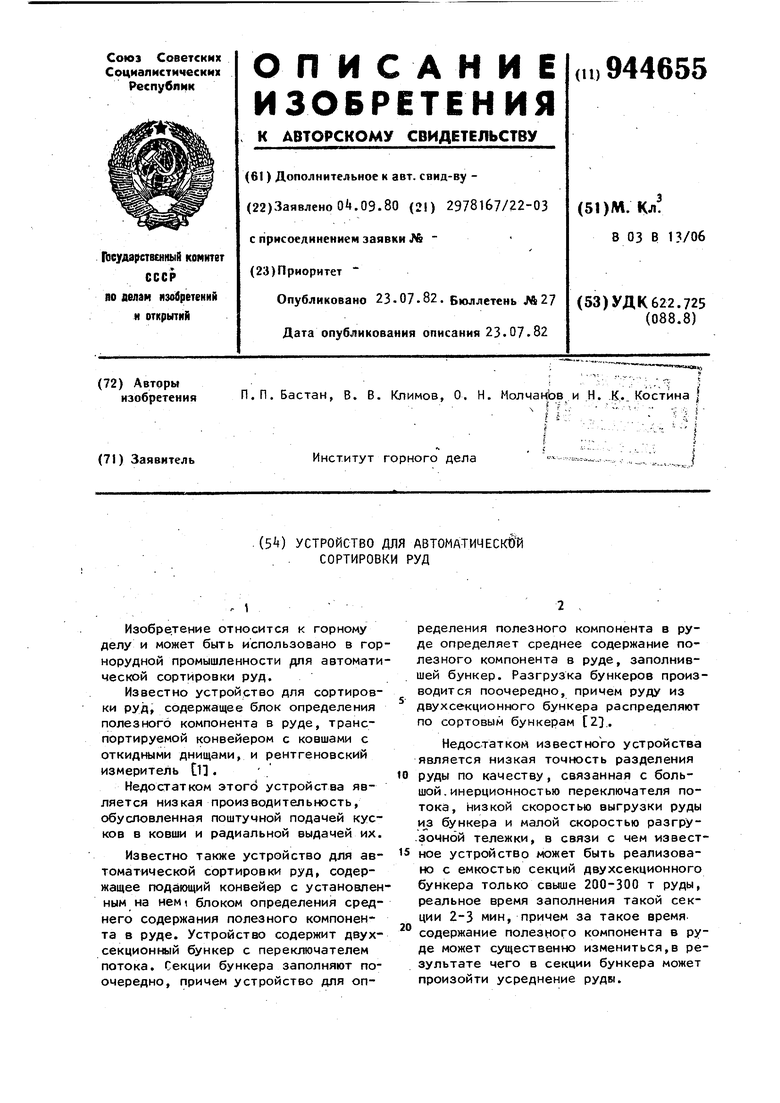

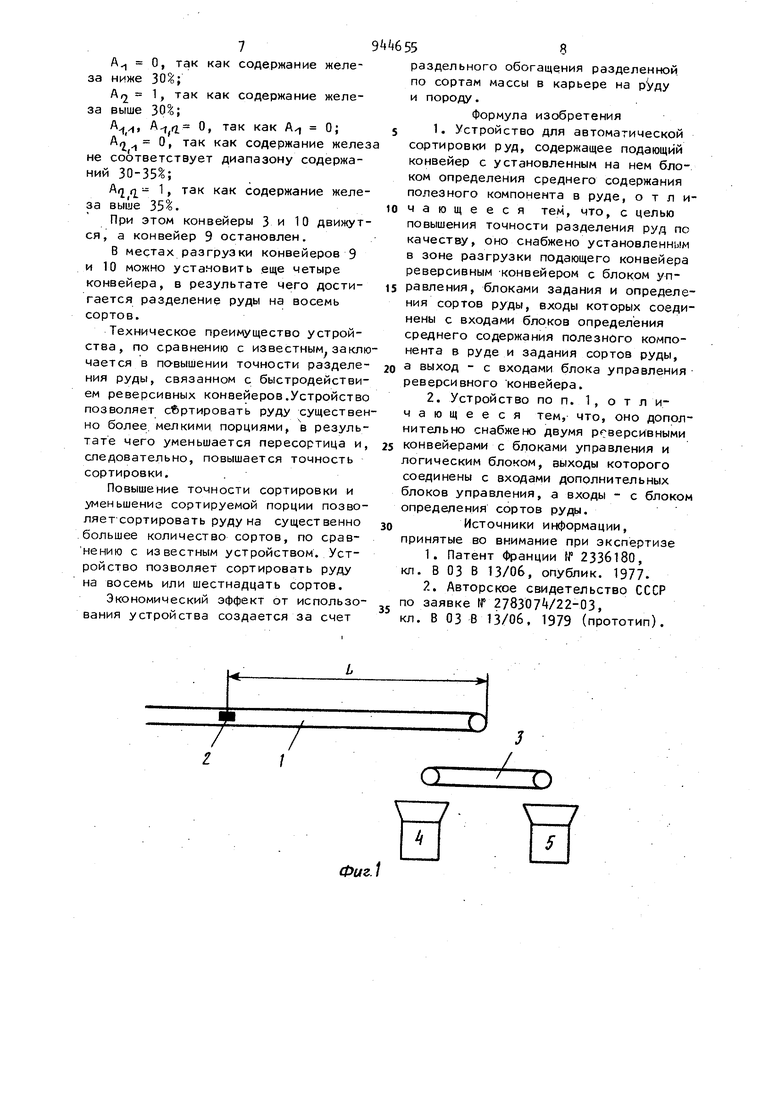

На фиг. 1 представлена схема устройства; на фиг. 2 - блок-схема устройства на фиг. 1; на фиг. 3 --схема второго варианта устройства; на фиг. 4 - блок-схема устройства на25

фиг. 3.

Устройство (фиг. 1 и 2) содержит подающий конвейер 1, блок 2 автоматического определения среднего содержания полезного компонента в руде, реверсивный конвейер 3, бункеры. и 5, блок 6 задания сортов руды, блок 7 определения сорта руды, блок 8 управления реверсивного конвейера.

Конвейер 1 транспортирует руду на 5 конвейер 3, который направляет ее в бункеры if и 5. Блоки 2 и 6 подключены к блоку 7 выходы которых подключены к блоку 8.

Блок 2 автоматического определения среднего содержания полезного компонента в руде, транспортируемой конвейером, вырабатывает сигнал, например аналоговое напряжение или цифровой код, пропорциональные содержанию полезного компонента в оттранспортированной за заданное время руде. Такие устройства широко известны, они выполняются на основе рентгеновских, магнитных или ядерно-физических ме- 50 тодов определения содержания полезного компонента.

Блок 6 задания сортов руды представляет собой .устройство, с помощью которого можно задать (установить) 55 сорта руды, или знамения содержаний полезного компонента. Это можно еде-, лать, например, с помощью ггеременного резистора, движок которого проградуирован-в значениях полезного компонента, а на среднем выводе резистора аналоговое напряжение пропорционально этим значениям полезного компонента. Это можно сделать также с помощью переключателя, формирующего цифровой код, соответствующий заданному значению полезного компонента.

Блок 7 определения сорта руди можно выполнить как схему сравнения напряжений или как схему сравнения цифровых кодов. Этот блок сравнивает информацию, поступающую с блоков 2 и 6 и вырабатывает сигнал, задающий движение конвейера 3 в ту или другую сторону.

Блок 8 управления реверсивного конвейера - это фактически привод реверсивного конвейера.

Устройство работает следующим образом .

Конвейер 1 непрерывно подает руду на реверсивный конвейер 3. Блок 2 определяет среднее значение содержания полезного компонента за время транспортирования Т руды от места установки блока 2 до места разгрузки. Если блок 2 установлен на расстоянии L от места разгрузки, то Т L/V, где V - скорость конвейерной ленты. С периодом Т блок 2 выдает информацию

0среднем содержании полезного компонента, которая поступает в блок 7 определения сорта руды, который сравнивает ее со знамением содержания полезного компонента, заданным с помощью блока 6 задания сортов руды и вырабатывает на одном из своих выходов сигнал, поступающий на блок 8 управления реверсивного конвейера.

Блок 8 задает прямой или реверсивный ход конвейера в соответствии с этим сигналом. Блок 8 имеет два рхода - вход прямого А и вход реверсивного Afj движения. Сигнал управления тоже может иметь два значения - О или 1. При AJ, 1 и Аг2 О имеет место прямое движение, а при О и А «2 t - реверсивное движение конвейера.

Таким образом, предлагаемое устройство разделяет руду порциями, следующими одна за другой через равные промежутки времени Т, Каждая порция руды поступает либо в бункер , либо в бункер 5 в зависимости от содержания в ней полезного компонента. В результате этого вся поступающая по конвейеру руда разделяется на два потока, в одном из которых, например в потоке, поступающем в бункер 5, содержание полезного компонента ниже, а в другом потоке выше некоторого заданного значения. Например, если заданное значение содержания полезного компонента равно нижнему пределу диапазона кондиционности руды, то устройство (фиг. 1) разделяет поступающую по конвейеру 1 горную массу на руду и породу. Блок 7 определения сорта руды в устройстве (фиг. 1) имеет два выхода, на которых формируются сигналы А и Ajj , которые можно, например, идентифицировать как руда А и порода An или, например, как руда одного сорта А., и руда другого сорта . Очевидчто А Ал или А Аг . Наличие прямого А и инЪерсного Acj сигналов исключает остановку реверсивного конвейера 3. Например, если на блоке 6 установлено значение содержания полезного компонента lO, а измеренное блоком 2 значение содержания равно 25%, то блок 7 выдает сигналы А О и Aij , 1, причем сигнал 1 приводит к движению ленты реверсивного конвейера, например вправо. Если же, измеренное блоком 2 значение равно, например, 50, то блок 7 выдает сигналы in О, причем сигнал приводит к движению конвейера 3 Устройство (фиг. 1) позволяет разделять руду только на два сорта, хотя и с высокой точностью. Для разделения руды на большее количество сортов, в местах разгрузки реверсивного конвейера следует установить дополнительные реверсивные конвейеры 9 и 10 (фиг. З). Такое устройство может разделять руду на четыре сорта. Если в местах разгрузки дополнительных конвейеров 9 и 10 еще установить дополнительные конвейеры, то такое устройство будет разделять руду уже на восемь сортов. Устройство на фиг. 3 и 4 построено на основе устройства на фиг. 1 и 2 и содержит дополнительные реверсивные конвейеры 9 и 10, блоки 11 и 12 управления реверсивных конвейеров соответственно, логический блок 13. Дополнительные реверсивные конвейеры 9 и 10 и блоки 11 и 12 управления этими конвейерами идентичны соответствующим элементам 3 и 8 (фиг. 1 и 2) 9 556 Логический блок 13 представляет собой электронную схему, вырабатывающую конъюнкции поступающих на его вход сигналов. Если, например, на вход блока 13 подаются сигналы А.А .ч 2,1 то блок 13 вырабатывает конъюнкции , , . Блок 7 в устройстве на фиг. 3 и i вырабатывает не только сигналы А и А , но и сигналы А и f. Если, например, руду необходимо разделить на сорта с содержанием железа меньше 251, 25-30, 30-35%, больше 35%, то при содержании железа в порции руды равном 37% блок 7 вырабатывает сигО, А5. 1, А Р, 1. При этом, блок 13 вырабатываетконъюнкции: О ,л А - А О 1 .-l , , Сигнал А А ( 1, подается на блок 12 и приводит в движение конвеиер 10. Устройство (фиг. 3 и ) разделяет руду на четыре сорта. Конвейер 3 разделяет руду на два сорта - сорта А и АО,конвейер 9 разделяет руду сорта А еще на два сорта Av, и А , конвейер 10 разделяет руду на сорта A«j и AIJ (j . Например, конвейер 3 разделяет руду на сорт А, с содержанием железа ниже 30% и на сорт А с содержанием железа выше 30%, конвей9 разделяет руду сорта А на сорт с содержанием железа меньше 25% и на сорт А с содержанием железа 25-30%, а конвейер 10 разделяет руду на сорт А(2 с содержанием железа 30-35% и на сорт А ,j ij с содержанием железа больше 35%. Блок 7 определения сорта руды в устройстве (фиг. 3) должен выдавать и А (2 , но и не только сигналы А, сигналы Л и , . Следует заметить, что А., ; н, Ап « AI Логический блок 13 вырабатывает конъюнкции А.А,; А.А ; , Ая-Ап , которые и определяют направления движения конвейеров, причем, при движении конвейера 9 (или 10) конвейер 10 (9) не движется. Если, например, блок 2 выдает информацию о содержании железа 37%, то блок 7 выдает следующие сигналы:

О, так

как содержание желе30%;

ниже

Afj, 1, так как содержание желевыше 30%;

А,и, А,1 О, так как Ах, 0;

А, О, так как содержание желез не соответствует диапазону содержаний 30-35%;

11 содержание железа выше 35%.

При этом конвейеры 3 и 10 движутся, а конвейер 9 остановлен,

В местах разгрузки конвейеров 9 и 10 можно установить еще четыре конвейера, в результате чего достигается разделение руды на восемь сортов.

Техническое преимущество устройства, по сравнению с известным заключается в повышении точности разделения руды, связанном с быстродействием реверсивных конвейеров.Устройство позволяет с€|ртировать руду существенно более, мелкими порциями, в результате чего уменьшается пересортица и, следовательно, повышается точность сортировки.

Повышение точности сортировки и уменьшение сортируемой порции позволяет сортировать руду на существенно большее количество сортов, по сравнению с известным устройством. Устройство позволяет сортировать руду на восемь или шестнадцать сортов.

Экономический эффект от использования устройства создается за счет

//

2/

раздельного обогащения разделенной по сортам массы в карьере на рУду и породу.

Формула изобретения

сортировки руд, содержащее подающий конвейер с установленным на нем блоком определения среднего содержания полезного компонента в руде, о т л ичающееся тем, что, с целью повышения точности разделения руд по качеству, оно снабжено установленным в зоне разгрузки подающего конвейера реверсивным -конвейером с блоком управления, блоками задания и определения сортов руды, входы которых соединены с входами блоков определения среднего содержания полезного компонента в руде и задания сортов руды,

а выход - с входами блока управления реверсивного конвейера.

конвейерами с блоками управления и огическим блоком, выходы которого соединены с входами дополнительных блоков управления, а входы - с блоком определения сортов руды.

Источники информации,

принятые во внимание при экспертизе

.. Авторское свидетельство СССР по заявке ff 278307V22-03,

КЛ. в 03 В 13/06, 1979 (прототип).

d

IJ

Фиг.1

Авторы

Даты

1982-07-23—Публикация

1980-09-04—Подача