Изобретение относится к автоматизации процессов измельчения руд в барабанных мельницах и может быть использовано в цветной и черной металлургии, химической промьппленности и промьшленности строительных материалов.

Цель изобретения - повышение качества управления.

Сущность способа состоит в измерении содержания основного полезного компонента в руде, загружаемой в бункеры технологических линий, и в пульпе на входе системы гидротранспорта, стабилизации содержания основного полезного компонента на входе системы гидротранспорта в условиях переработки руд, различных по измель чаемости и содержащию основного полезного компонента, таким образом, чтобы величина суммарного расхода руды по всем технологическим линиям бьша равна заданному значению, а текущее заполнение мельниц первой стадии во всех технологических линиях не превышало заданного номинального значения заполнения мельниц.

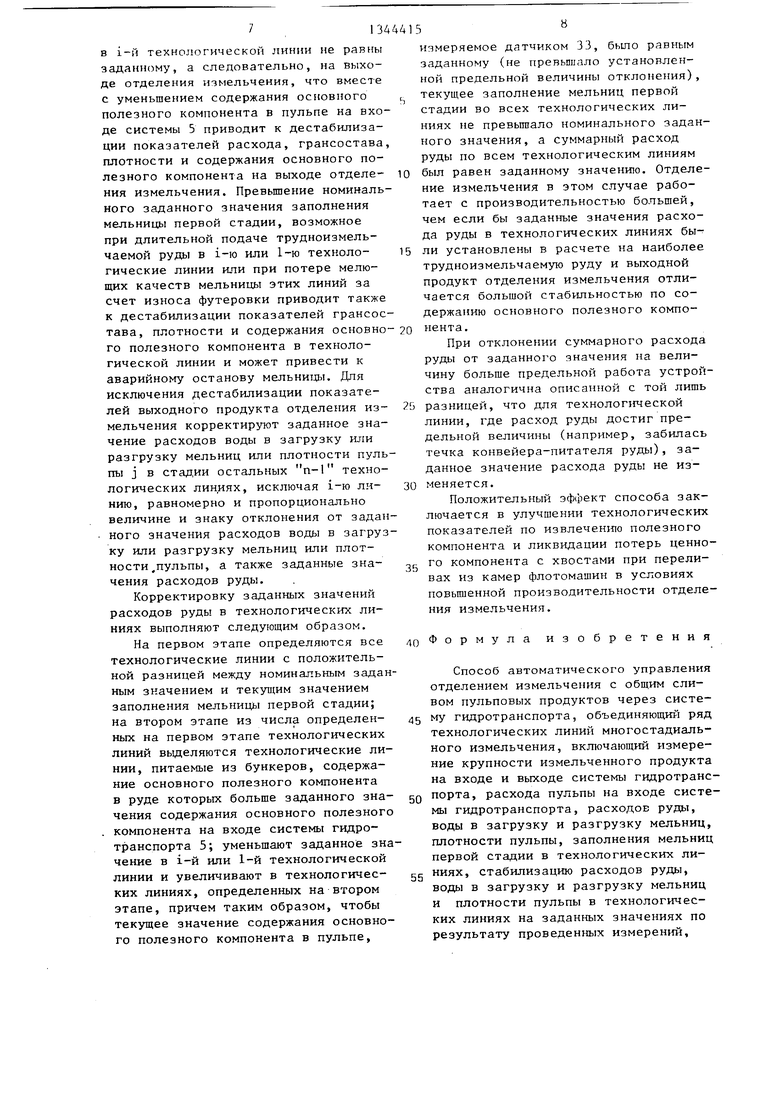

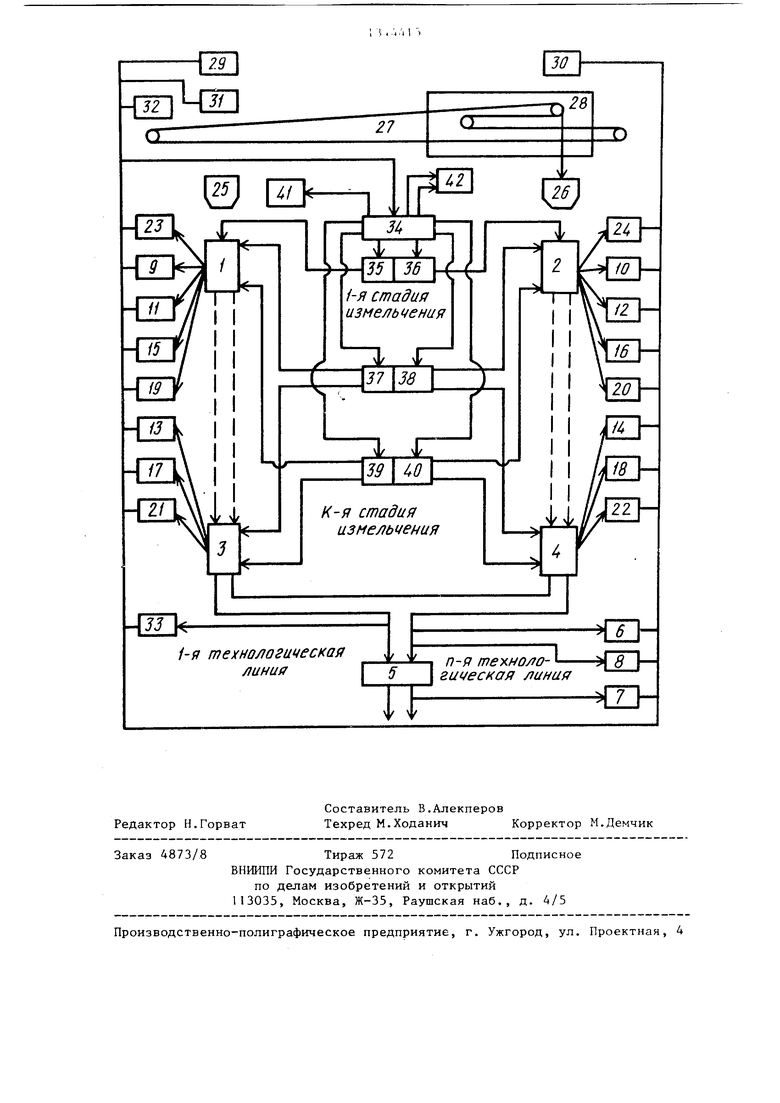

На чертеже представлена блок-схема устройства, реализующего способа.

Устройство содержит технологические линии 1 - 4 миогостадиального измельчения, включающие барабанные мельнигЦ) с управляемыми конвейерами - питателями руды в первой стадии измельчения, систему 5 гидротранспорта пульповых продуктов, представляющую собой самотечный трубопровод, объединяющий готовый продукт технологических линий; датчик 6 крупности продукта на входе системы гидротранспорта, представляющий собой гранулометр пульповых продуктов; датчик 7 крупности продукта на выходе системы гидротранспорта, представляющий собой гранулометр пульповых продуктов; датчик 8 расхода пульпы, представляющий собой расходомер, устанавливаемый на входе системы гидротранспорта датчики 9 и 1 О расхода руды, представляющие собой конвейерные весы, устанавливаемые на управляемых конвейерах-питателях руды в первой стадии измельчения технологических линий; датчики 11-14 расхода воды в загрузку feльниц технологических линий, устанавливаемые на трубопроводах загрузки мельниц и представляющие собой расходомеры воды; датчики 15 - 18

расхода воды в разгрузку мел1-.инц технологических линий, представляющие собой раходомеры поды, устлнавливаеMi,ie на трубопроводах разгрузки мельниц; датчики 19-22 плотности пульпы в технологических линиях, устанавливаемые на пульпопроводах мельниц и представляющие собой плотномеры, например радиоизотопные; датчики 23 и 24 заполнения мельниц первой стадии технологических линий, устанавливаемые в первой стадии технологических линий и представляющие собой любые

датчики, характеризующие заполнение мельниц (радиоиэотопные, по шуму мельницы, давлению масла в подшипниках мельницы, вибрации мельницы, мощности привода мельницы и т.д.); бункеры 25 и 26 технологических линий, устанавливаемые над управляемыми конвейерами-питателями руды мельниц первой стадии; ленточный конвейер 27, устанавливаемый над бункерами технологических линий; разгрузочную тележку 28, связанную кинематически с подвижным концом ленточного конвейера и перемещающуюся по рельсам вдоль бункеров технологических линий; датчики 29 и 30 положения разгрузочной тележки, установленные вдоль бункеров технологических линий на рельсах и представляющие собой концевые вьпс- лючатели; датчик 31 содержания основного полезного компонента в руде, загружаемой в бункеры технологических линий, устанавливаемый в начале ленточного конвейера и представляю - щий собой рентгенорадиометрический

анализатор содержания полезных компонентов в руде, движущейся по конвейеру; датчик 32 наличия руды на конвейере, представляющий собой электродный сигнализатор наличия руды и устанавливаемый в начале конвейера; датчик 33 содержания основного полезного компонента в пульпе на входе системы гидротранспорта, представляющий собой зондовый погружной анализатор

пульп (например типа PAT I-МП); управляющий вычислительный блок 34, представляющий собой любую серийную цифровую управляющую ЭВМ, имеющую в своем составе память и преобразователи

аналог-код и код-аналог; исполнительные механизмы 35 и 36 подачи руды в мельницы технологических линий, представляющие собой управляемые приводы конвейеров-питателй руды; испол- 1

пительиые MexainrsMi, 37 и 38 подачи воды в члгрутку мельниц технологических линий, представляющие собой управляемые клапаны на трубопроводах подачи воды в загрузку мельниц; исполнительные механизмы 39 и 40 подачи воды в разгрузку мельниц технологических линий, представляющие собой управляемые клапаны на трубопроводах подачи воды в разгрузку мельниц; пусковой блок 41 конвейера, представляющий собой электропривод с пускателем, например магнитным; пусковой блок 42 разгрузочной тележки, пред- ставляющий собой электропривод с реверсивным пускателем, например магнитным, и устанавливаемый на разгрузочной тележке.

Устройство работает следующим об- разом.

В исходном положении конвейер 27 через пусковой блок 41 включен, один из бункеров 25, 26 загружаешься рудой поступающей с конвейера 27 на раз- грузочную тележку 28, остановленную над бункером последней загрузки; пусковой блок 42 разгрузочной тележки выключен; один иэ датчиков 29 и 30 положения р.азгрузочной тележки, соответствующий загружаемому бункеру установлен в положение I; технологические линии 1 - 4 работают, а бункеры 25 и 26 разгружаются.

Информация о параметрах всех п технологических линий 1-4, к - стадиального измельчения, системы гидротранспорта 5, положении разгрузочной тележки 28, наличии руды на конвейере 27, содержании основного полезного компонента в руде, загружаемой в бункеры 25 и 26, измеряется (определяется) всеми датчиками и периодически с заданными циклами или спорадически по инициативе датчиков поступает в управляющий вычислительный блок 34, где после преобразования в цифровую форму усредняется (кроме информации датчиков 31 и 33 содержание основного полезного ком- понента и датчиков 29, 30 и 32 с релейным выходом), например по алгоритму скользящего среднего. Усредненные значения расходов воды в загрузку и разгрузку мельниц и плотное- ти пульпы, измеряемые датчиками 11 - 22 соответственно, сравниваются с установленными в вычислительном блоке 34 предельными величинами, а средt5

ние значения гитполиошя мельниц первой стадии технологических линИ)Ч, измеряемые дaтчикa и 23 и 24, сравниваются с установленными в блоке 34 номинальными заданными значениями заполнения . Номинальные заданные значения заполнения мельниц первой стадии устанавливаются для каждой мельницы по опыту работы в расчете на максимальную (без перегруза) производительность мельницы. В каждом цикле контроля расходов руды, измеряемых датчиками 9 и ID, вычисляется суммарный расход руды по всем технологическим линиям как сумма средних значений расходов руды, измеряемых датчиками 9 и 10, и величина суммарного расхода руды сравнивается с заданным в блоке 34 значением суммарного расхода руды. Заданное значение суммарного расхода руды устанавливается как сумма заданных значений расхода руды в технологических линиях, работающих с максимальной производительностью при переработке руд средней измельчаемости со средним износом футеровки мелышц первой стадии. Значения содержания основного полезного компонента в руде, загружаемой в бункеры 25 и 26 технологических линий 1 - 4 при условии наличия руды на конвейере 27, отмечаемого датчиком 32 с релейным выходом, и в пульпе на входе системы гидротранспорта 5, измеряемые соответственно датчиками 31 и 33, сравниваются соответстве1 но с установленными в блоке 34 заданными значениями причем заданные значения основного полезного компонента в руде различны для каждого бункера. По результату сравнения значения содержания основного полезного компонента в руде с заданными для каждого бункера 25 и 26 значениями с учетом предельных величин отклонений определяется номер бункера очередной загрузки. После определения номера бункера очередной загрузки определяется направление движения тележки 28. Выполняется это следующим образом. Номер бункера очередной загрузки сравнивается с номером бункера последней загрузки.

При этом возможны три варианта: номера бункеров равны; номер бункера очередной загрузки больше номера бункера последней загрузки; номер бункера очередной загрузки меньше номеpa бункера последней загрузки. В первом варианте тележка 28 не перемещается. Во втором варианте в управляющем вычислительном блоке 34 вырабатывается потенциальный управляющий сигнал на первом входе пускового блока 42 разгрузочной тележки и тележка 28 начинает перемещаться к бункеру очередной загрузки (вправо). При перемещении тележки 28 поочередно срабатывают датчики положения 29 и 30, число которых равно числу бункеров 25 и 26. При сравнении номеров бункеров блок 34 прекращает выработку управляющего сигнала на первом входе блока 42 и тележка 28 останавливается. В третьем варианте в блоке 34 вырабатывается потенциальный сигнал на втором входе блока 42 и тележка 28 перемещается к бункеру очередной загрузки аналогично предыдущему варианту, но в противоположную сторону (влево). Управляющий сигнап на перемещение тележки 28 вырабатывается в блоке 34 с задержкой, учитывающей время перемещения руды по конвейеру 27 от места установки датчика 31 до тележки 28. Лента конвейера 27 и тележка 29 перемещаются с постоянной скоростью. Расходы руды, загружаемой в бункеры 25 и 26, при перемещении тележки 28 к бункеру очередной загрузки незначительны и не вызывают отклонений содержания основного полезного компонента в бункерах технологических линий на величину больше предельной.

Время цикла контроля содержания основного полезного компонента в руде, загружаемой в бункеры, больше суммарного времени перемещения руды по конвейеру 27 и тележки 28 до любого бункера очередной загрузки. Емкость каждого из бункеров 25 и 26 достаточна для того, чтобы не возникало переполнения бункеров рудой заданного содержания основного полезного компонента.

Если расходы воды в загрузку и разгрузку мельниц и плотность пульпы по всех к -стадиях п технологических линий не превышают установленных предельных величин, средние значения заполнения мельниц первой стадии во всех- п технологических линиях не превьш1ают номинальных заданных значений заполнения мельниц, суммарный расход руды не превышает задан0

5

0

5

0

5

0

5

ного значения суммарного расхода руды и отклонение содержания основного полезного компонента в пульпе на входе системы гидротранспо{эта от заданного значения не превышает установленной предельной величины, то в управляющем вычислительном блоке 34 по известным законам регулирования, например ПИД - закону регулирования, вьгчисляются управляющие воздействия и выдаются после преобразования код- аналог на исполнительные механизмы 33 - 40. Блок 34 поддерживает заданные значения расходов руды, воды в загрузку и разгрузку мельниц, плотность пульпы во всех к -стадиях п технологических линий, контролирует содержание основного полезного компонента в пульпе на входе системы гидротранспорта, обеспечивая тем самым постоянство показателей расхода, ррансостава и содержания основного полезного компонента пульпы на входе системы гидротранспорта, -а также плотности пульпы в каждой технологической линии, а следовательно, в силу свойства аддитивности в выходном продукте отделения измбшьчения.

Предположим, что расходы воды в загрузку или разгрузку мельниц или плотность пульпы я j-й стадии i-й технологической линии достигли установленной предельной величины, среднее значение заполнения мельницы первой стадии i-й или 1-й технологической линии превысило номинальное заданное значение и содержание основного полезного компонента в пульпе на входе системы гидротранспорта уменьшилось против заданного значения на величину, большую предельно установленной, в то время как суммарный расход руды по всем технологическим линиям остался равным заданному значению. В этом случае управляющий вычислительный блок 34 не может поддерживать в j-й стадии i-й технологической линии заданные значения расходов воды в загрузку или разгрузку мельниц или плотность пульпы (исполнительные механизмы 37 и 38 подачи воды в загрузку мельниц или 39 и 40 подачи воды в разгрузку мельниц устанавливаются в крайнее положение), мельница первой стадии i-й или 1-й технологической линии перегружена.

Расход воды в загрузку или разгрузку мельниц или плотность пульпы

в 1-й технологической линии не равны заданному, а следовательно, на выходе отделения измельчения, что вместе с уменьшением содержания основного полезного компонента в пульпе на входе системы 5 приводит к дестабилизации показателей расхода, грансостава плотности и содержания основного полезного компонента на выходе отделе- ния измельчения. Превышение номинального заданного значения заполнения мельницы первой стадии, возможное при длительной подаче трудноизмельчаемой руды в i-io или 1-ю техноло- гические линии или при потере мелющих качеств мельницы этих линий за счет износа футеровки приводит также к дестабилизации показателей грансостава, плотности и содержания основно го полезного компонента в технологической линии и может привести к аварийному останову мельнитда. Для исключения дестабилизации показателей выходного продукта отделения из- мельчения корректируют заданное значение расходов воды в загрузку или разгрузку мельниц или плотности пульпы j в стад,ии остальных п-1 технологических линиях, исключая i-ю ли- нию, равномерно и пропорционально величине и знаку отклонения от заданного значения расходов воды в загрузку или разгрузку мельниц или плотности,пульпы, а также заданные зна- чения расходов руды.

Корректировку заданных значений расходов руды в технологических линиях выполняют следующим образом.

На первом этапе определяются все технологические линии с положительной разницей между номинальным заданным значением и текущим значением заполнения мельницы первой стадии; на втором этапе из числа определен- ных на первом этапе технологических линий выделяются технологические линии, питаемые из бункеров, содержание основного полезного компонента в руде которых больше заданного зна- чения содержания основного полезного компонента на входе системы гидротранспорта 5; уменьшают заданное значение в i-й или 1-й технологической линии и увеличивают в технологичес- ких линиях, определенных на втором этапе, причем таким образом, чтобы текущее значение содержания основного полезного компонента в пульпе,

измеряемое датчиком 33, было равным заданному (не превьпиало установленной предельной величины отклонения), текущее заполнение мельниц первой стадии во всех технологических линиях не превышало номинального заданного значения, а суммарный расход руды по всем технологическим линиям был равен заданному значению. Отделение измельчения в этом случае работает с производительностью большей, чем если бы заданные значения расхода руды в технологических линиях были установлены в расчете на наиболее трудноизмельчаемую руду и выходной продукт отделения измельчения отличается большой стабильностью по содержанию основного полезного компонента.

При отклонении суммарного расхода руды от заданного значения на величину больше предельной работа устройства аналогична описанной с той лишь разницей, что для технологической линии, где расход руды достиг предельной величины (например, забилась течка конвейера-питателя руды), заданное значение расхода руды не изменяется.

Положительный эффект способа заключается в улучшении технологических показателей по извлечению полезного компонента и ликвидации потерь ценного компонента с хвостами при переливах из камер флотомашин в условиях повышенной производительности отделения измельчения.

Формула изобретения

Способ автоматического управления отделением измельчения с общим сливом пульповых продуктов через систему гидротранспорта, объединяющий ряд технологических линий многостадиального измельчения, включающий измерение крупности измельченного продукта на входе и выходе системы гидротранспорта, расхода пульпы на входе системы гидротранспорта, расходов руды, воды в загрузку и разгрузку мельниц, плотности пульпы, заполнения мельниц первой стадии в технологических линиях, стабилизацию расходов руды, воды в загрузку и разгрузку мельниц и плотности пульпы в технологических линиях на заданных значениях по результату проведенных измерений.

у13

установку предельных величин расходов руды, воды в загрузку или разгрузку мельниц или плотности пульпы, номинальных заданных значений заполнения мельниц первой стадии в технологических линиях, заданного значения суммарного расхода руды по всем технологическим.линиям и предельной величины отклонения суммарного расхо да руды от заданного значения, периодическое определение суммарного расхода руды по всем технологическим линиям, сравнение суммарного расхода руды с заданным значением суммарного расхода руды и текущих значений заполнения мельниц первой стадии в технологических линиях с номинальными заданнь ми значениями, корректирование заданных значений расходов во- ды в загрузку или разгрузку мельниц или плотности пульпы в каждой стадии технологических линий при достижении соответствующими величинами расходов воды в загрузку или разгрузку мель- ниц или плотности пульпы предельно установленных значений, причем при достижении установленной предельной величины расходов воды в загрузку или разгрузку мельниц или плотности пульпы в одной из стадий одной из технологических линий соответственно корректируют заданное значение расходов воды в загрузку или разгрузку мельниц или плотности пульпы в той же стадии остальных технологических линий, отличающийся тем, что, с целью повышения качества уп

15

10

равления, измеряют содержание основного полезного компонента /i руде, загружаемой в бункеры технологических линий, и в пульпе на входе системы гидротранспорта, устанавливают заданные значения содержания основного полезного компонента в руде для каждого загружаемого бункера и в пульпе на входе системы гидротранспорта и предельные величины отклонений содержания основного полезного компонента в руде для каждого бункера и в пульпе на входе системы гидротранспорта от заданных значений, загружают бункеры технологических линий до достижения отклонениями содержания основного полезного компонента в руде от заданных значений для каждого бункера предельных величин и корректируют заданные значения расходов руды в технологических линиях при достижении отклонения содержания основного полезного компонента в пульпе на входе системы гидротранспорта от заданного значения предельной величины, причем корректировку заданных значений расходов руды в технологических линиях осуществляют до достижения величиной содержания основного полезного компонента в пульпе на входе системы гидротранспорта заданного значения, величиной суммарного расхода руды заданного значения и непревышения заполнения мельниц первой стадии во всех технологических линиях номинальных заданных значений.

твяятятлЫЛт шятя

i-я стадия измельчения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления отделением измельчения | 1984 |

|

SU1200979A1 |

| Способ автоматического управления системой гидротранспорта пульповых продуктов | 1981 |

|

SU969313A1 |

| Устройство автоматического управления системой гидротранспорта пульповых продуктов | 1984 |

|

SU1158238A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1414461A1 |

| Способ управления плотностью пульпы в потоке на сливе барабана мельницы | 1989 |

|

SU1688920A1 |

| Способ управления процессом измельчения в барабанных мельницах | 1980 |

|

SU902829A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1974 |

|

SU513719A1 |

Изобретение относится к автоматизации процессов измельчения руд в барабанных мельницах. Может быть использовано в цветной и черной металлургии, химической промьшленности и промьшшенНости строительных материалов. Позволяет повысить качество управления. Для достижения этой цели стабилизируют выходной продукт отделения измельчения по грансоставу, расходу и плотности. Дополнительно измеряют содержание основного полез. кого компонента в руде, загружаемой в бункеры технологических линий, и п пульпе на входе системы гидротранспорта, устанавливают заданные значения содержания основного полезного компонента в руде для каждого загружаемого бункера и в пульпе на входе системы гидротранспорта и предельные величины отклонений содержания основного полезного компонента в руде для каждого бункера и в пульпе на входе системы гидротранспорта от заданных значений, загружают бункеры технологических линий до достижения отклонениями содержания основного полезного компонента в руде от заданных значений для каждого бункера предельных величин и корректируют заданные значения расходов руды в технологических линиях при достижении отклонения Содержания основного полезного компонента в пульпе на входе системы гидротранспорта от заданного значения предельной величины, причем корректировку заданных значений расходов руды в технологических линиях осуществляют до достижения величиной содержания основного полезного компонента в пульпе на входе системы гидротранспорта заданного значения, величиной суммарного расхода руды заданного значения и непревышения заполнения мельниц первой стадии во всех технологических линиях номинальных заданных значений. I ил. с с/) оо 4 4 4 СП

I-у у I п-я техно/ о- -

uHUffI j ги1 еская линия

II

тт

II

тт

Редактор Н.Горват

Составитель В.Алекперов

Техред М.Ходанич Корректор М.Демчик

Заказ 4873/8Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ автоматического управления системой гидротранспорта пульповых продуктов | 1981 |

|

SU969313A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления отделением измельчения | 1984 |

|

SU1200979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-10-15—Публикация

1986-05-08—Подача