Изобретение относится к горной автоматике, а именно к устройствам для автоматической загрузки бункеров сыпучим материалом, и может использоваться на горнодобывающих и горноперерабатывающих предприятиях с целью получения стабильных по качеству продуктов за счет повышения степени усреднения материала каждого сорта в бункерах.

Цель изобретения - повышение качества загрузки бункеров путем усреднения сыпучего материала каждого сорта и получение за счет этого стабильного по качеству продукта на их выходе.

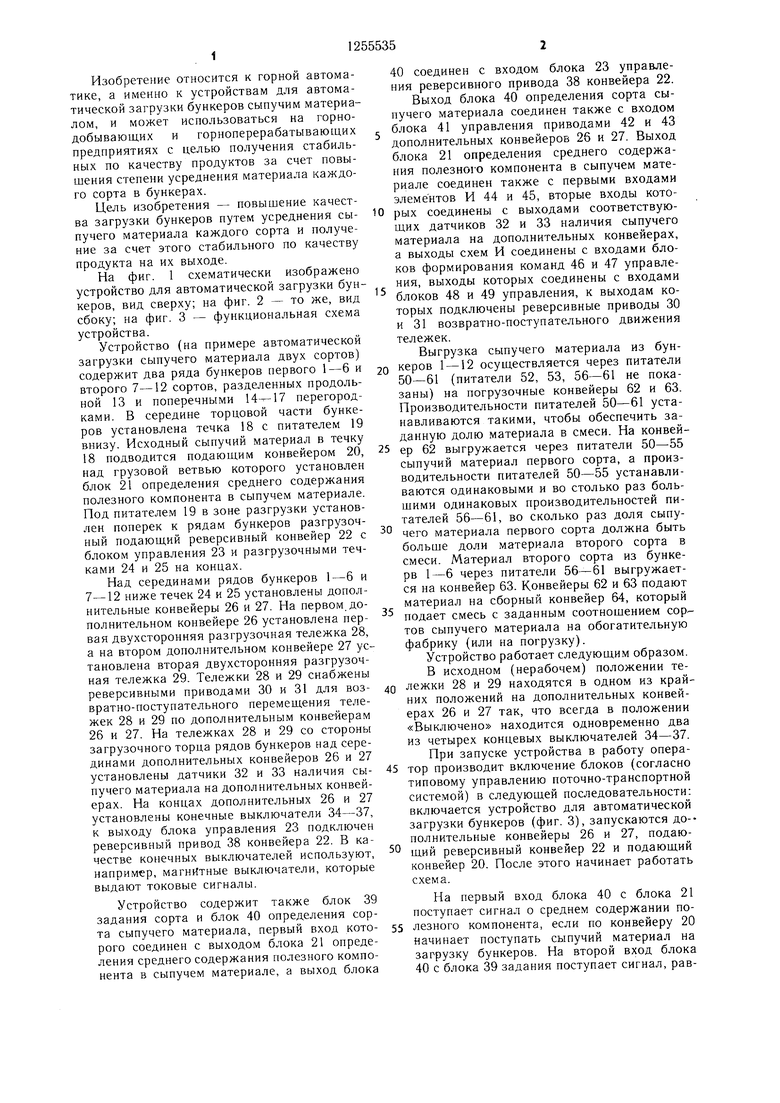

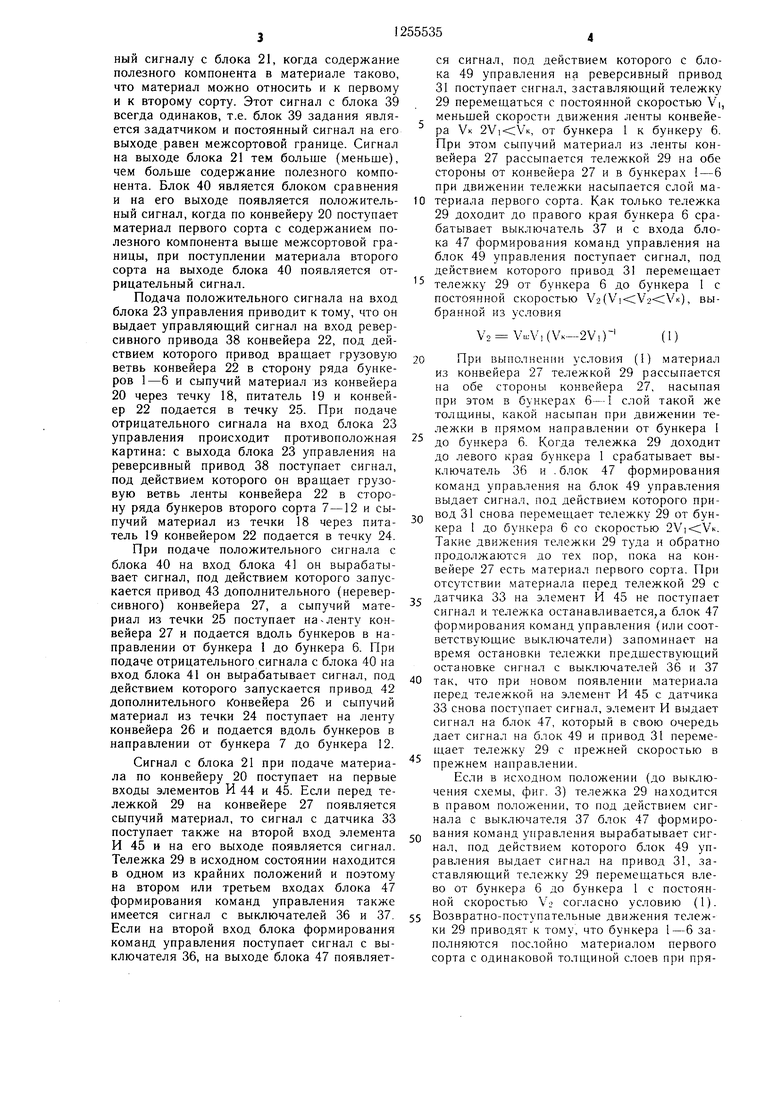

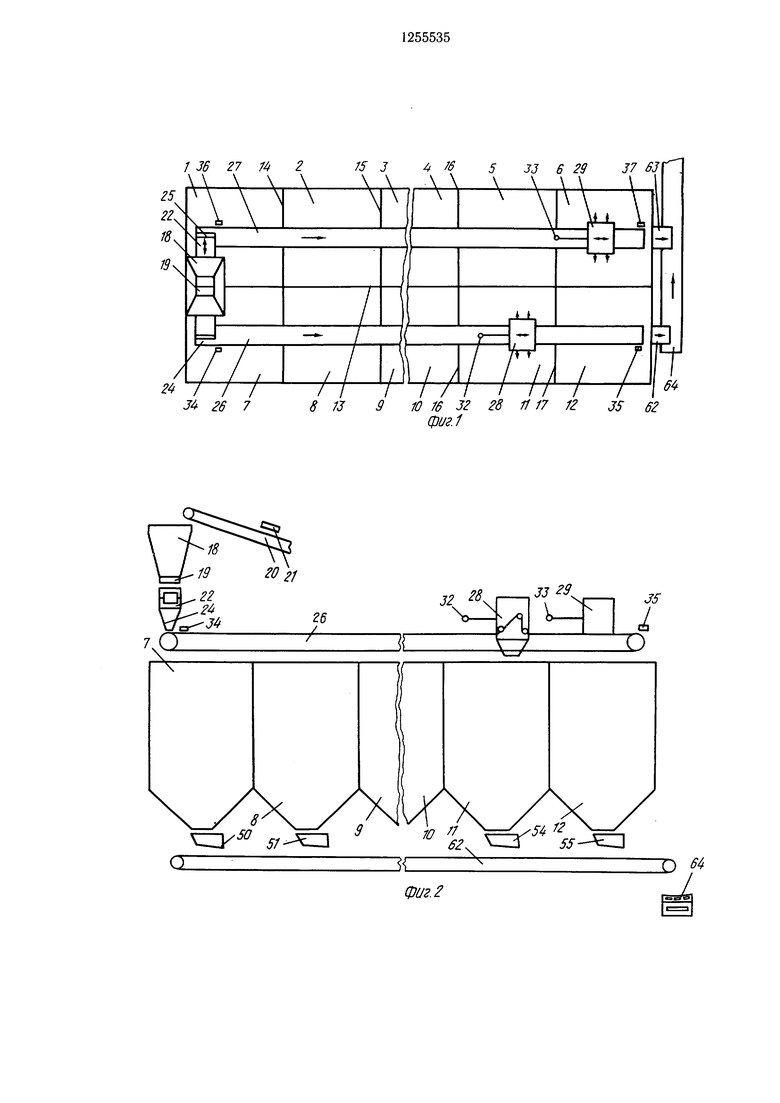

На фиг. 1 схематически изображено устройство для автоматической загрузки бункеров, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 - функциональная схема устройства.

Устройство (на примере автоматической загрузки сыпучего материала двух сортов) содержит два ряда бункеров первого 1-6 и второго 7-12 сортов, разделенных продольной 13 и поперечными перегородками. В середине торцовой части бункеров установлена течка 18 с питателем 19 внизу. Исходный сыпучий материал в течку 18 подводится подающим конвейером 20, над грузовой ветвью которого установлен блок 21 определения среднего содержания полезного компонента в сыпучем материале. Под питателем 19 в зоне разгрузки установлен поперек к рядам бункеров разгрузочный подающий реверсивный конвейер 22 с блоком управления 23 и разгрузочными течками 24 и 25 на концах.

Над серединами рядов бункеров 1-6 и 7-12 ниже течек 24 и 25 установлены дополнительные конвейеры 26 и 27. На первом дополнительном конвейере 26 установлена первая двухсторонняя разгрузочная тележка 28, а на втором дополнительном конвейере 27 установлена вторая двухсторонняя разгрузочная тележка 29. Тележки 28 и 29 снабжены реверсивными приводами 30 и 31 для возвратно-поступательного перемещения тележек 28 и 29 по дополнительным конвейерам 26 и 27. На тележках 28 и 29 со стороны загрузочного торца рядов бункеров над серединами дополнительных конвейеров 26 и 27 установлены датчики 32 и 33 наличия сыпучего материала на дополнительных конвейерах. На концах дополнительных 26 и 27 установлены конечные выключатели 34-37, к выходу блока управления 23 подключен реверсивный привод 38 конвейера 22. В качестве конечных выключателей используют, например, магнитные выключатели, которые выдают токовые сигналы.

Устройство содержит также блок 39 задания сорта и блок 40 определения сорта сыпучего материала, первый вход которого соединен с выходом блока 21 определения среднего содержания полезного компонента в сыпучем материале, а выход блока

40 соединен с входом блока 23 управления реверсивного привода 38 конвейера 22. Выход блока 40 определения сорта сыпучего материала соединен также с входом блока 41 управления приводами 42 и 43 дополнительных конвейеров 26 и 27. Выход блока 21 определения среднего содержания полезного компонента в сыпучем материале соединен также с первыми входами элементов И 44 и 45, вторые входы которых соединены с выходами соответствующих датчиков 32 и 33 наличия сыпучего материала на дополнительных конвейерах, а выходы схем И соединены с входами блоков формирования команд 46 и 47 управления, выходы которых соединены с входами блоков 48 и 49 управления, к выходам которых подключены реверсивные приводы 30 и 31 возвратно-поступательного движения тележек.

Выгрузка сыпучего материала из бун0 керов 1 -12 осуществляется через питатели 50-61 (питатели 52, 53, 56-61 не показаны) на погрузочные конвейеры 62 и 63. Производительности питателей 50-61 устанавливаются такими, чтобы обеспечить заданную долю материала в смеси. На конвей5 ер 62 выгружается через питатели 50-55 сыпучий материал первого сорта, а производительности питателей 50-55 устанавливаются одинаковыми и во столько раз боль- щими одинаковых производительностей питателей 56-61, во сколько раз доля сыпу - чего материала первого сорта должна быть больше доли материала второго сорта в смеси. Материал второго сорта из бунке- рв 1-6 через питатели выгружается на конвейер 63. Конвейеры 62 и 63 подают материал на сборный конвейер 64, который подает смесь с заданным соотношением сортов сыпучего материала на обогатительную фабрику (или на погрузку).

Устройство работает следующим образом. В исходном (нерабочем) положении теQ лежки 28 и 29 находятся в одном из крайних положений на дополнительных конвейерах 26 и 27 так, что всегда в положении «Выключено находится одновременно два из четырех концевых выключателей 34-37. При запуске устройства в работу опера5 тор производит включение блоков (согласно типовому управлению поточно-транспортной системой) в следующей последовательности: включается устройство для автоматической загрузки бункеров (фиг. 3), запускаются до-- полнительные конвейеры 26 и 27, подаю щий реверсивный конвейер 22 и подающий конвейер 20. После этого начинает работать схема.

На первый вход блока 40 с блока 21 поступает сигнал о среднем содержании по- 5 лезного компонента, если по конвейеру 20 начинает поступать сыпучий материал на загрузку бункеров. На второй вход блока 40 с блока 39 задания поступает сигнал, рав

ный сигналу с блока 21, когда содержание полезного компонента в материале таково, что материал можно относить и к первому и к второму сорту. Этот сигнал с блока 39 всегда одинаков, т.е. блок 39 задания является задатчиком и постоянный сигнал на его выходе равен межсортовой границе. Сигнал на выходе блока 21 тем больше (меньше), чем больше содержание полезного компонента. Блок 40 является блоком сравнения и на его выходе появляется положительный сигнал, когда по конвейеру 20 поступает материал первого сорта с содержанием полезного компонента выше межсортовой границы, при поступлении материала второго сорта на выходе блока 40 появляется отрицательный сигнал.

Подача положительного сигнала на вход блока 23 управления приводит к тому, что он выдает управляюший сигнал на вход реверсивного привода 38 конвейера 22, под действием которого привод вращает грузовую ветвь конвейера 22 в сторону ряда бункеров 1-6 и сыпучий материал из конвейера 20 через течку 18, питатель 19 и конвейер 22 подается в течку 25. При подаче отрицательного сигнала на вход блока 23 управления происходит противоположная картина: с выхода блока 23 управления на реверсивный привод 38 поступает сигнал, под действием которого он вращает грузовую ветвь ленты конвейера 22 в сторону ряда бункеров второго сорта 7-12 и сыпучий материал из течки 18 через питатель 19 конвейером 22 подается в течку 24.

При подаче положительного сигнала с блока 40 на вход блока 41 он вырабатывает сигнал, под действием которого запускается привод 43 дополнительного (нереверсивного) конвейера 27, а сыпучий материал из течки 25 поступает на-ленту конвейера 27 и подается вдоль бункеров в направлении от бункера 1 до бункера 6. При подаче отрицательного сигнала с блока 40 на вход блока 41 он вырабатывает сигнал, под действием которого запускается привод 42 дополнительного ь онвейера 26 и сыпучий материал из течки 24 поступает на ленту конвейера 26 и подается вдоль бункеров в направлении от бункера 7 до бункера 12.

Сигнал с блока 21 при подаче материала по конвейеру 20 поступает на первые входы элементов И 44 и 45. Если перед тележкой 29 на конвейере 27 появляется сыпучий материал, то сигнал с датчика 33 поступает также на второй вход элемента И 45 и на его выходе появляется сигнал. Тележка 29 в исходном состоянии находится в одном из крайних положений и поэтому на втором или третьем входах блока 47 формирования команд управления также имеется сигнал с выключателей 36 и 37. Если на второй вход блока формирования команд управления поступает сигнал с выключателя 36, на выходе блока 47 появляется сигнал, под действием которого с блока 49 управления на реверсивный привод 31 поступает сигна.т, заставляюплий тележку 29 перемещаться с постоянной скоростью Vi, меньшей скорости движения ленты конвейе- ра VK , от бункера 1 к бункеру 6. При этом сыпучий материал из ленты конвейера 27 рассыпается тележкой 29 на обе стороны от конвейера 27 и в бункерах -6 при движении тележки насыпается слой ма0 териала первого сорта. Как только тележка 29 доходит до правого края бункера 6 срабатывает выключатель 37 и с входа блока 47 формирования команд управления на блок 49 управления поступает сигнал, под действием которого привод 3 перемещает

5 тележку 29 от бункера 6 до бункера 1 с постоянной скоростью V2(), выбранной из условия

V2 Va,(,) (1)

0 При выполнении условия (1) материал из конвейера 27 тележкой 29 рассыпается на обе стороны конвейера 27, насыпая при этом в бункерах 6- слой такой же толщины, какой насыпан при движении тележки в прямом направлении от бункера 1 до бункера 6. Когда тележка 29 доходит до левого края бункера 1 срабатывает выключатель 36 и .блок 47 формирования команд управления на блок 49 управления выдает сигнал, под действием которого прир вод 31 снова перемещает тележку 29 от бункера 1 до бункера 6 со скоростью . Такие движения тележки 29 туда и обратно продолжаются до тех пор, пока на конвейере 27 есть материал первого сорта. При отсутствии материала перед тележкой 29 с 5 датчика 33 на элемент И 45 не поступает сигнал и тележка останавливается,а блок 47 формирования команд управления (или соответствующие выключатели) запоминает на время остановки тележки предшествующий остановке сигнал с выключателей 36 и 37 0 так, что при новом появлении материала перед тележкой на элемент И 45 с датчика 33 снова пост) пает сигнал, элемент И выдает сигнал на блок 47, который в свою очередь дает сигнал на блок 49 и привод 31 перемещает тележку 29 с прежней скоростью в прежнем направлении.

Если в исходном положении (до выключения схемы, фиг. 3) тележка 29 находится в нраво.м положении, то под действием сигнала с выключателя 37 блок 47 формиро- вания команд управления вырабатывает сигнал, под действием которого блок 49 управления выдает сигнал на привод 31, заставляющий тележку 29 перемещаться влево от бункера 6 до бункера 1 с постоянной скоростью VL согласно условию (1). 5 Возвратно-поступательные движения тележки 29 приводят к тому, что бункера 1-6 заполняются послойно материалом первого сорта с одинаковой толщиной слоев при пря5

MOM и обратном движениях тележки 29, причем благодаря сбрасыванию материала тележкой на обе стороны конвейера 27 на расстояния от оси конвейера, равные 1/6 ширины бункеров 1-6, слой материала в бункерах получается близкий к равномерному по ширине бункера. Это условие сбрасывания материала на расстояния, равные 1/6 ширины бункера, совместно с условием (1) позволяет получить максимально возможную степень усреднения материала при непрерывной его подаче конвейером на конвейер. Если же на конвейер 20 материал поступает порциями по т тонн (например, из скипового подъема), то скорость конвейера VK и скорости перемешения тележки выбирают из условия

s(i + i)pv. m,

(2)

где S - путь движения тележки 29 туда и

обратно вдоль бункеров 1-6; Р -средняя погонная нагрузка в т/м

на ленте конвейера 27; N 1,2,3,... - целое число. Выполнение условия (2) позволяет выгрузить каждый скип средней массой материала m тонн в N пар слоев материала в бункерах 1-6.

Аналогично работает устройство при появлении материала второго сорта перед тележкой 28 на конвейере 26. Сигнал с датчика 32 поступает также на второй вход элемента И 44 и на его выходе появляется сигнал. Тележка 28 в исходном состоянии находится в одном из крайних положений и поэтому на втором или третьем входах блока 46 формирования команд.управления также имеется сигнал с выключателей 34 или 35. Если на второй вход блока 46 поступает сигнал с выключателя 34, то на выходе блока 46 появляется сигнал, под действием которого с блока 48 управления на реверсивный привод 30 поступает сигнал, заставляюш,ий тележку перемещаться с постоянной скоростью Vi, меньшей скорости движения ленты конвейера 26Ук от бункера 7 до бункера 12. При этом сыпучий материал второго сорта из ленты конвейера 26 рассыпается тележкой 28 на обе стороны от конвейера и в бункерах 7-12 при движении тележки насыпается слой материала второго сорта. Как только тележка 28 доходит до правого края бункера 12, срабатывает выключатель 35 и с выхода блока 46 формирования команд управления на блок 48 управления поступает сигнал, под действием которого привод 30 перемешает тележку 28 от бункера 12 до бункера 7 с постоянной скоростью согласно условию (1), когда материал рассыпается на обе стороны конвейера 26, насыпая при этом в бункерах 12-7 слой такой же толщины, какой был насыпан при движении тележки в прямом направлении от бункера 7 до бункера 12.

Когда тележка 28 доходит до левого края бункера 7, срабатывает выключатель 34 и блок 46 формирования команд управления на блок 48 управления выдает сигнал, под действием которого привод 30 снова перемещает тележку 28 от бункера 7 до бункера 12 со скоростью .. Такие движения тележки 28 туда и обратно продолжаются до тех пор, пока на конвейер 26 поступает материал второго сорта. При отсутствии материала перед тележкой 28 с датчика 32 на элемент И 44 не поступает сигнал и тележка останавливается, а блок 46

{или выключатели 34 или 35) на время остановки тележки 28 запоминает предыдущий остановке сигнал с выключателя 34 или 35 так, что при новом появлении материала перед тележкой на элемент И 44

с датчика 32 снова поступает сигнал, элемент И выдает сигнал на блок 46 формирования команд управления, который в свою очередь выдает сигнал на блок 48 и привод 30 перемешает тележку 28 с прежней скоростью в прежнем направлении. Аналогично

начинаются движения тележки 28, если она до включения схемы (фиг. 3) находится в правом положении: она начинает движение влево со скоростью Vs согласно условию (1). Возвратно-поступательные движения тележки 28 приводят к тому, что бункеры

7-12 заполняются послойно материалом второго сорта с одинаковой толщиной слоев в обоих направлениях. Благодаря сбрасыванию материала тележкой 28 на обе стороны конвейера 26 на расстояния от оси конвейера, равные 1/6 ширины бункеров 7-12, слой

материала в бункерах получается близкий к равномерному по ширине бункера. Это условие сбрасывания совместно с условием (1) максимально усредняет материал при непрерывной подаче. При порционной подаче, как и для материалов первого сорта, должно выполняться условие (2).

При остановке всего устройства перед выключением из сети оператор ручным управлением, воздействуя на приводы 30 и 31, перегоняет тележки 28 и 29 в то крайнее

положение, ближе к которому находятся соответствующая тележка в момент пре- .кращения подачи материала конвейерами 26 или 27 (т.е. оператор может отогнать тележку от среднего положения в любое из крайних положений, а при остановке не посередине оператор отгоняет тележку к краю по кратчайшему пути).

Выключение всего устройства производится в обратном порядке: останавливаются подающий конвейер 20, реверсивный конвейер 22, дополнительные конвейеры 26 и 27 и выключается устройство для автоматической загрузки бункеров.

2021

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство опробования движущегося потока сыпучего материала | 2020 |

|

RU2734974C1 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1980 |

|

SU931756A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| Поточная линия обработки стружки | 1986 |

|

SU1344583A1 |

| Устройство для изменения направления транспортирования потока сыпучих материалов | 1987 |

|

SU1572961A1 |

| Способ автоматического управления отделением измельчения | 1986 |

|

SU1344415A1 |

| ДОЗАТОР | 1990 |

|

RU2027151C1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1015211A1 |

| Установка для расфасовки сыпучих материалов в мягкие контейнеры | 1984 |

|

SU1284888A1 |

| Устройство для автоматического управления процессом загрузки бункеров фосфорной печи | 1981 |

|

SU1006474A1 |

8 СИ/

50

51

(Т

2 ИТ 55

D 6

фиг.З

| Автоматизация и автоматизированные системы управления в угольной промышлен- ности./Иод ред | |||

| Б | |||

| Ф | |||

| Братченко, М.: Недра, 1976, с: 199-200 | |||

| Устройство для автоматической сортировки руд | 1980 |

|

SU944655A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-06—Подача