1

Изобретение касается устройства для распыления жидкостей и одновременного их нанесения на волокнистые материалы, главным образом для смачивания и замасливания лент и холста.

При проведении некоторых технологических операций, например при переработке текстильного сырья, бу.маги и т. п., требуется нанести на материал различное количество жидкого вещества, например воды, эмульсии вспомогательных и антистатических веществ. У волокнистых текстильных материалов эта операция осуществляется при смачивании и за.масливании лент и холста. Для замасливания движущихся волоктекстильных машин в настоящее вре-. мя используется вспомогательное оборудование, работающее по принципу снятия замасливающей жидкости с вращающегося валика и нанесения ее на материал; валик частично погружен в эту жидкость (так называемое «капельное замасливание), или оборудование, распыляющее капли замасливающей жидкости на ленту, возникающие путем подачи замасливающей жидкости под давлением на поверхность вращающегося диска, приводимого в движение от сервомотора.

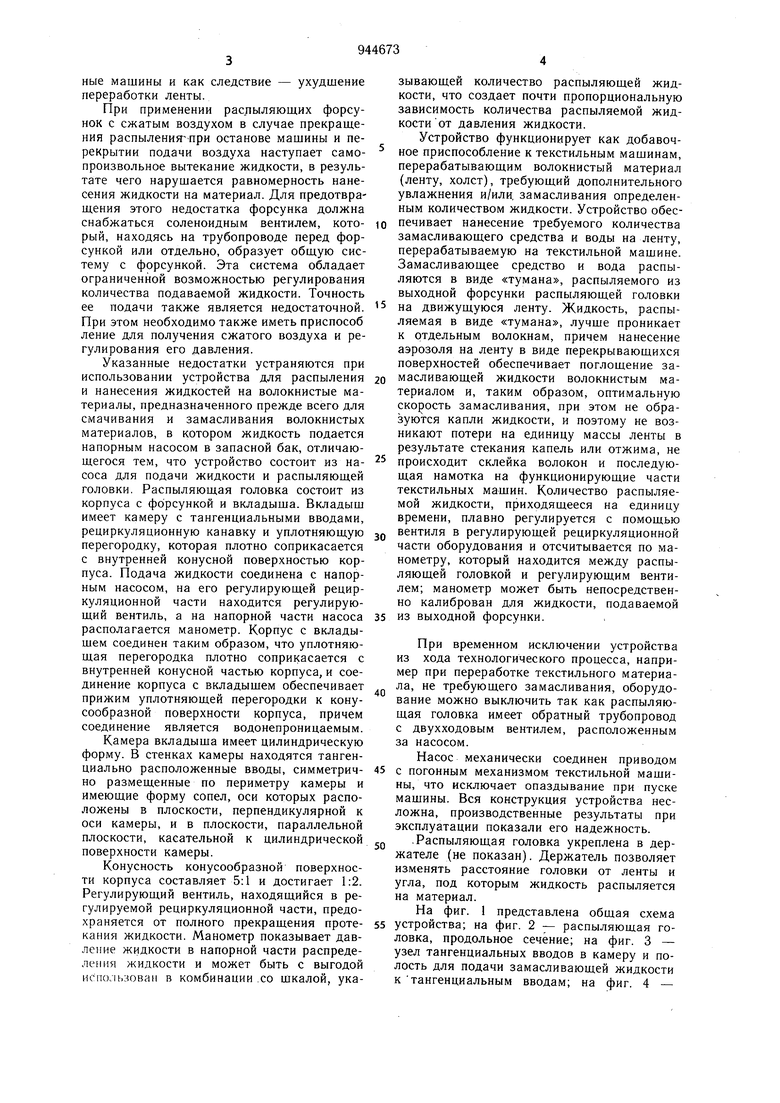

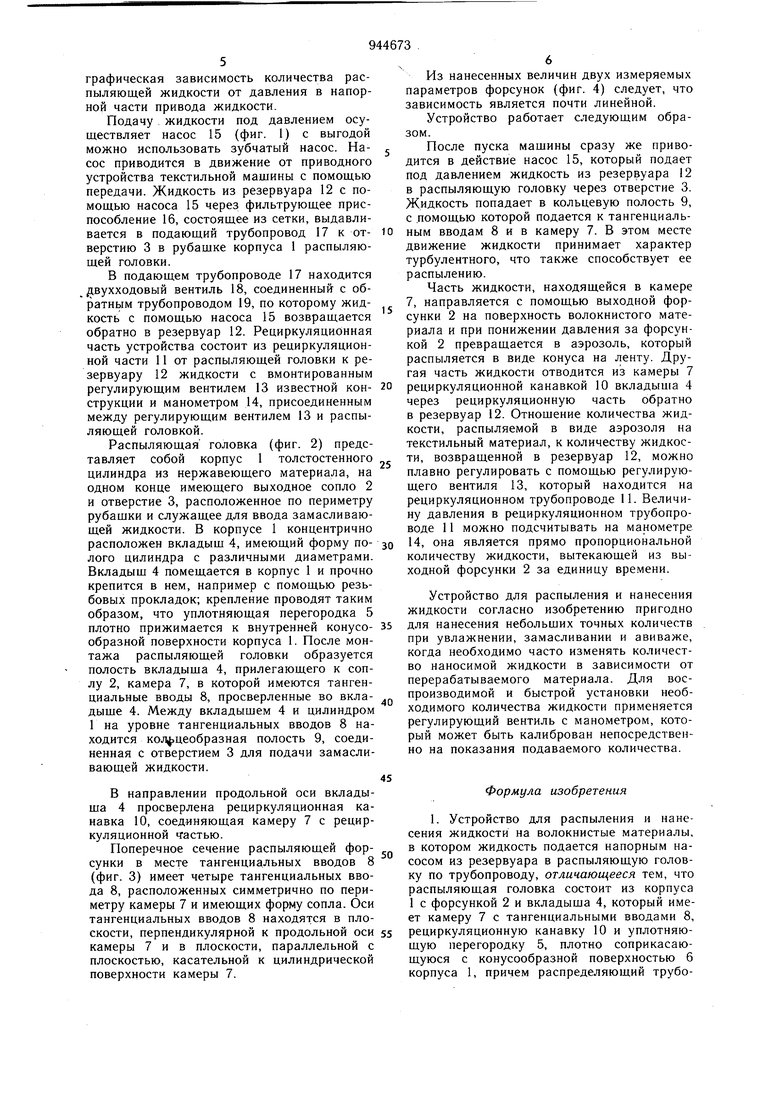

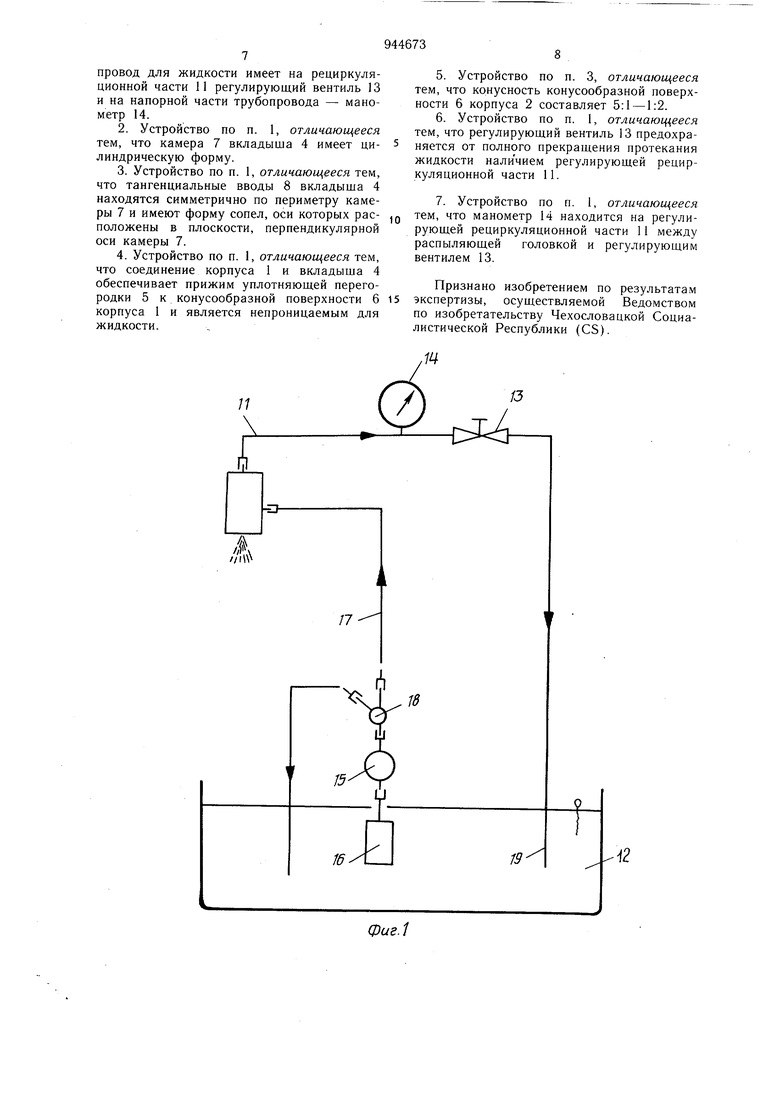

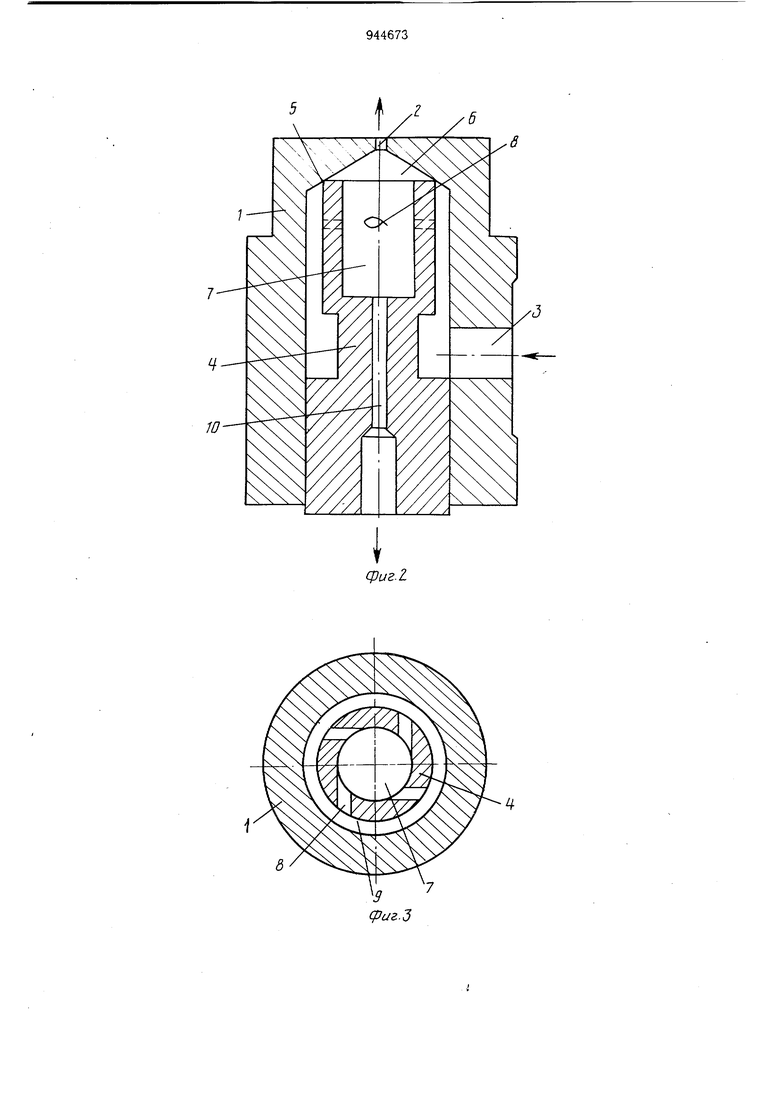

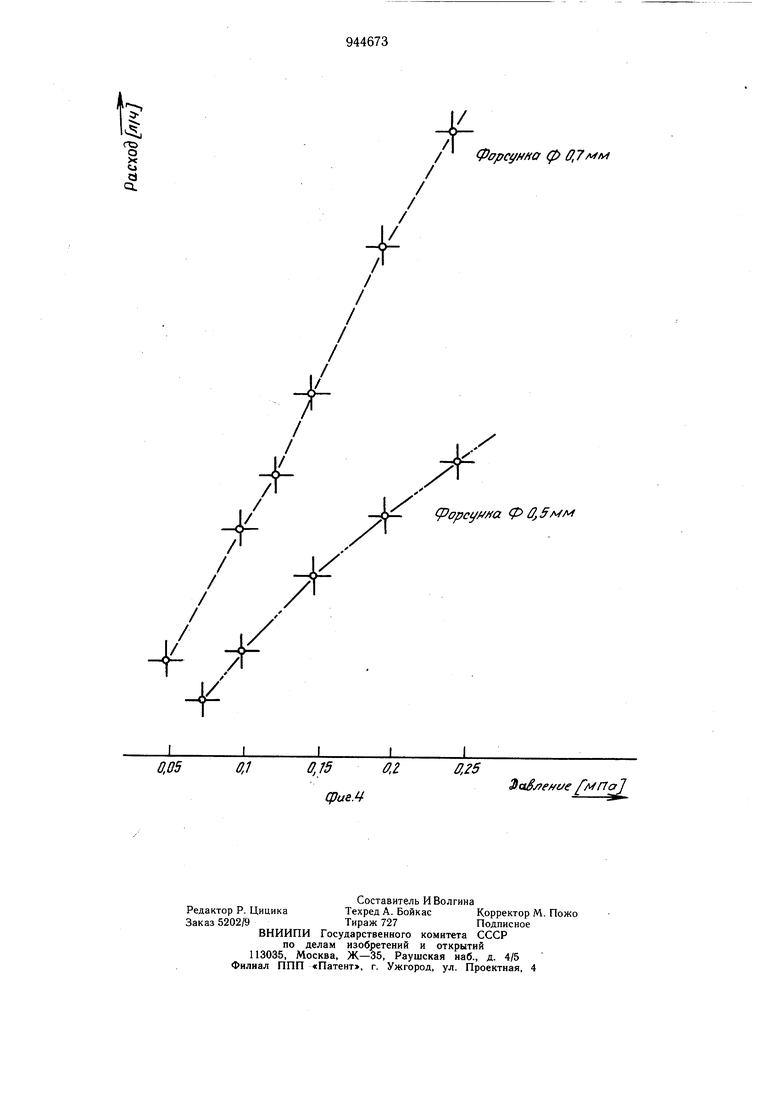

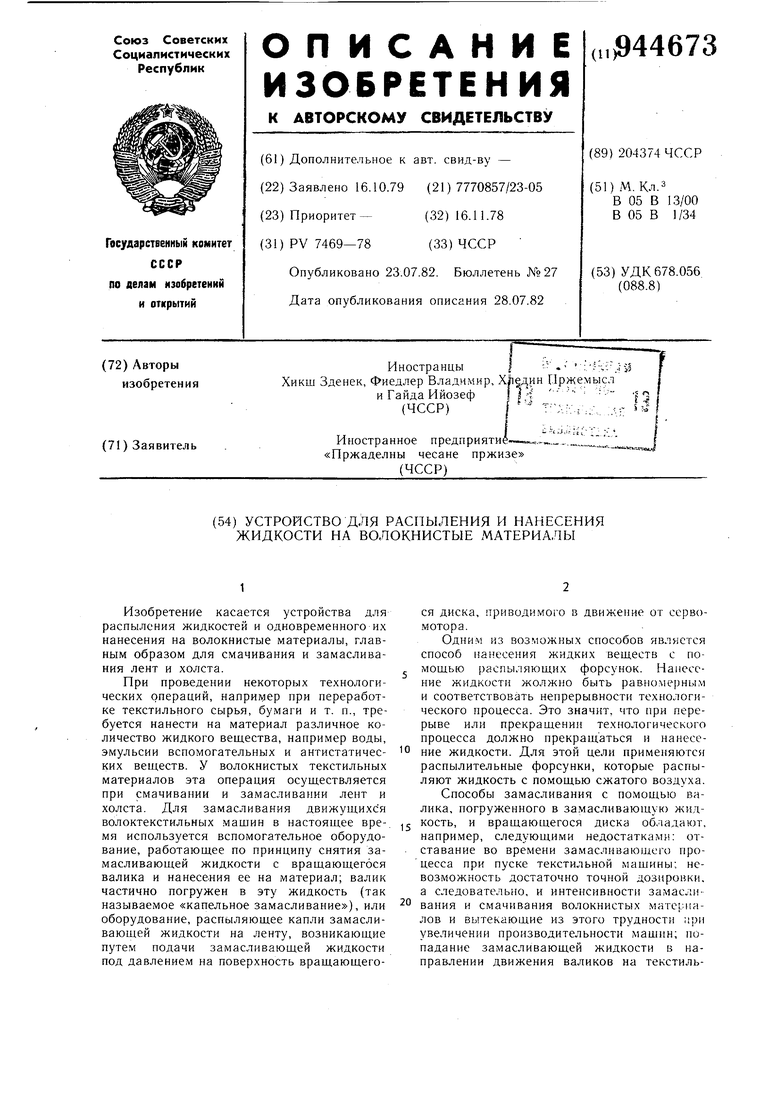

Одним из возможных способов является способ нанесения жидких веществ с по мощью распыляющих форсунок. Нанесение жидкости жолжно быть равномерным и соответствовать непрерывности технологического процесса. Это значит, что при перерыве или прекращении технологического процесса должно прекращаться и нанесено ние жидкости. Для этой цели применяются распылительные форсунки, которые распыляют жидкость с помощью сжатого воздуха. Способы замасливания с помощью валика, погруженного в замасливающую жид,5 кость, и вращающегося диска обладают, например, следующими недостатками: от ставание во времени замасливающего процесса при пуске текстильной машины; невозможность достаточно точной дозировки, а следовательно, и интенсивности замасли20вания и смачивания волокнистых материалов и вытекающие из этого трудности ;1ри увеличении производительности машин; попадание замасливающей жидкости в направлении движения валиков на текстильные машины и как следствие - ухудшение переработки ленты. При применении распыляющих форсунок с сжатым воздухом в случае прекращения распыления-при останове мащины и перекрытии подачи воздуха наступает самопроизвольное вытекание жидкости, в результате чего нарушается равномерность нанесения жидкости на материал. Для предотвращения этого недостатка форсунка должна снабжаться соленоидным вентилем, который, находясь на трубопроводе перед форсункой или отдельно, образует общую систему с форсункой. Эта система обладает ограниченной возможностью регулирования количества подаваемой жидкости. Точность ее подачи также является недостаточной. При этом необходимо также иметь приспособ ление для получения сжатого воздуха и регулирования его давления. Указанные недостатки устраняются при использовании устройства для распыления и нанесения жидкостей на волокнистые материалы, предназначенного прежде всего для смачивания и замасливания волокнистых материалов, в котором жидкость подается напорным насосом в запасной бак, отличающегося тем, что устройство состоит из наcoca для подачи жидкости и распыляющей головки. Распыляющая головка состоит из корпуса с форсункой и вкладыша. Вкладыш имеет камеру с тангенциальными вводами, рециркуляционную канавку и уплотняющую перегородку, которая плотно соприкасается с внутренней конусной поверхностью корпуса. Подача жидкости соединена с напорным насосом, на его регулирующей рециркуляционной части находится регулирующий вентиль, а на напорной части насоса располагается манометр. Корпус с вкладышем соединен таким образом, что уплотняющая перегородка плотно соприкасается с внутренней конусной частью корпуса, и соединение корпуса с вкладыщем обеспечивает прижим уплотняющей перегородки к конусообразной поверхности корпуса, причем соединение является водонепроницаемым. Камера вкладыща имеет цилиндрическую форму. В стенках камеры находятся тангенциально расположенные вводы, симметрично размещенные по периметру камеры и имеющие форму сопел, оси которых расположены в плоскости, перпендикулярной к оси камеры, и в плоскости, параллельной плоскости, касательной к цилиндрической поверхности камеры. Конусность конусообразной поверхности корпуса составляет 5:1 и достигает 1:2. Регулируюп1ий вентиль, находящийся в регулируемой рециркуляционной части, предохраняется от полного прекращения протекания жидкости. Манометр показывает дав.леиие жидкости в напорной части распределения жидкости и может быть с выгодой исполь;юва11 в комбинации .со шкалой, указывающей количество распыляющей жидкости, что создает почти пропорциональную зависимость количества распыляемой жидкостиот давления жидкости. Устройство функционирует как добавочное приспособление к текстильным машинам, перерабатывающим волокнистый материал (ленту, холст), требующий дополнительного увлажнения и/или, замасливания определенным количеством жидкости. Устройство обеспечивает нанесение требуемого количества замасливающего средства и воды на ленту, перерабатываемую на текстильной машине. Замасливающее средство и вода распыляются в виде «тумана, распыляемого из выходной форсунки распыляющей головки на движущуюся ленту. Жидкость, распыляемая в виде «тумана, лучще проникает к отдельным волокнам, причем нанесение аэрозоля на ленту в виде перекрывающихся поверхностей обеспечивает поглощение замасливающей жидкости волокнистым материалом и, таким образом, оптимальную скорость замасливания, при этом не образуются капли жидкости, и поэтому не возникают потери на единицу массы ленты в результате стекания капель или отжима, не происходит склейка волокон и последующая намотка на функционирующие части текстильных машин. Количество распыляемой жидкости, приходящееся на единицу времени, плавно регулируется с помощью вентиля в регулирующей рециркуляционной части оборудования и отсчитывается по манометру, который находится между распыляющей головкой и регулирующим вентилем; манометр может быть непосредственно калиброван для жидкости, подаваемой из выходной форсунки, При временном исключении устройства из хода технологического процесса, например при переработке текстильного материала, не требующего замасливания, оборудование можно выключить так как распыляющая головка имеет обратный трубопровод с двухходовым вентилем, расположенным за насосом. Насос механически соединен приводом с погонным механизмом текстильной машины, что исключает опаздывание при пуске мащины. Вся конструкция устройства несложна, производственные результаты при эксплуатации показали его надежность. .Распыляющая головка укреплена в держателе (не показан). Держатель позволяет изменять расстояние головки от ленты и угла, под которым жидкость распыляется на материал. На фиг. 1 представлена общая схема устройства; на фиг. 2 - распыляющая головка, продольное сечение; на фиг. 3 - узел тангенциальных вводов в камеру и полость для подачи замасливающей жидкости к тангенциальным вводам; на фиг. 4 - графическая зависимость количества распыляющей жидкости от давления в напорной части привода жидкости. Подачу жидкости под давлением осуществляет насос 15 (фиг. 1) с выгодой можно использовать зубчатый насос. Насое приводится в движение от приводного устройства текстильной мащины с помощью передачи. Жидкость из резервуара 12 с помощью насоса 15 через фильтрующее приспособление 16, состоящее из сетки, выдавливается в подающий трубопровод 17 к отверстию 3 в рубащке корпуса 1 распыляющей головки. В подающем трубопроводе 17 находится вухходовый вентиль 18, соединенный с обратньш трубопроводом 19, по которому жидкость с помощью насоса 15 возвращается обратно в резервуар 12. Рециркуляционная часть устройства состоит из рециркуляционной части 11 от распыляющей головки к резервуару 12 жидкости с вмонтированным регулирующим вентилем 13 известной конструкции и манометром 14, присоединенным между регулирующим вентилем 13 и распыляющей головкой. Распыляющая головка (фиг. 2) представляет собой корпус 1 толстостенного цилиндра из нержавеющего материала, на одном конце имеющего выходное сопло 2 и отверстие 3, расположенное по периметру рубащки и служащее для ввода замасливающей жидкости. В корпусе 1 концентрично расположен вкладыщ 4, имеющий форму полого цилиндра с различными диаметрами. Вкладыш 4 помещается в корпус 1 и прочно крепится в нем, например с помощью резьбовых прокладок; крепление проводят таким образом, что уплотняющая перегородка 5 плотно прижимается к внутренней конусообразной поверхности корпуса 1. После монтажа распыляющей головки образуется полость вкладыша 4, прилегающего к соплу 2, камера 7, в которой имеются тангенциальные вводы 8, просверленные во вкладыше 4. Между вкладышем 4 и цилиндром Г на уровне тангенциальных вводов 8 находится кольцеобразная полость 9, соединенная с отверстием 3 для подачи замасливающей жидкости. В направлении продольной оси вкладыша 4 просверлена рециркуляционная канавка 10, соединяющая камеру 7 с рециркуляционной частью. Поперечное сечение распыляющей форсунки в месте тангенциальных вводов 8 (фиг. 3) имеет четыре тангенциальных ввода 8, расположенных симметрично по периметру камеры 7 и имеющих форму сопла. Оси тангенциальных вводов 8 находятся в плоскости, перпендикулярной к продольной оси камеры 7 и в плоскости, параллельной с плоскостью, касательной к цилиндрической поверхности камеры 7. Из нанесенных величин двух измеряемых параметров форсунок (фиг. 4) следует, что зависимость является почти линейной. Устройство работает следующим образом. После пуска мащины сразу же приводится в действие насос 15, который подает под давлением жидкость из резервуара 12 в распыляющую головку через отверстие 3. Жидкость попадает в кольцевую полость 9, с помощью которой подается к тангенциальным вводам 8 и в камеру 7. В этом месте движение жидкости принимает характер турбулентного, что также способствует ее распылению. Часть жидкости, находящейся в камере 7, направляется с помощью выходной форсунки 2 на поверхность волокнистого материала и при понижении давления за форсункой 2 превращается в аэрозоль, который распыляется в виде конуса на ленту. Другая часть жидкости отводится из камеры 7 рециркуляционной канавкой 10 вкладыша 4 через рециркуляционную часть обратно в резервуар 12. Отношение количества жидкости, распыляемой в виде аэрозоля на текстильный материал, к количеству жидкости, возвращенной в резервуар 12, можно плавно регулировать с помощью регулирующего вентиля 13, который находится на рециркуляционном трубопроводе 11. Величину давления в рециркуляционном трубопроводе 11 можно подсчитывать на манометре 14, она является прямо пропорциональной количеству жидкости, вытекающей из выходной форсунки 2 за единицу времени. Устройство для распыления и нанесения жидкости согласно изобретению пригодно для нанесения небольших точных количеств при увлажнении, замасливании и авиваже, когда необходимо часто изменять количество наносимой жидкости в зависимости от перерабатываемого материала. Для воспроизводимой и быстрой установки необходимого количества жидкости применяется регулирующий вентиль с манометром, который может быть калиброван непосредственно на показания подаваемого количества. Формула изобретения 1. Устройство для распыления и нанесения жидкости на волокнистые материалы, в котором жидкость подается напорным насосом из резервуара в распыляющую головку по трубопроводу, отличающееся тем, что распыляющая головка состоит из корпуса 1 с форсункой 2 и вкладыша 4, который имеет камеру 7 с тангенциальными вводами 8, рециркуляционную канавку 10 и уплотняющую перегородку 5, плотно соприкасающуюся с конусообразной поверхностью 6 корпуса 1, причем распределяющий трубопровод для жидкости имеет на рециркуляционной части 11 регулирующий вентиль 13 и на напорной части трубопровода - манометр 14.

2.Устройство по п. 1, отличающееся тем, что камера 7 вкладыша 4 имеет цилиндрическую форму.

3.Устройство по п. 1, отличающееся тем, что тангенциальные вводы 8 вкладыша 4 находятся симметрично по периметру камеры 7 и имеют форму сопел, оси которых расположены в плоскости, перпендикулярной оси камеры 7.

4.Устройство по п. 1, отличающееся тем, что соединение корпуса 1 и вкладыша 4 обеспечивает прижим уплотняющей перегородки 5 к конусообразной поверхности 6 корпуса 1 и является непроницаемым для жидкости.

5.Устройство по п. 3, отличающееся тем, что конусность конусообразной поверхности 6 корпуса 2 составляет 5:1 -1:2.

6.Устройство по п. 1, отличающееся тем, что регулирующий вентиль 13 предохраняется от полного прекращения протекания жидкости наличием регулирующей рециркуляционной части 11.

7.Устройство по п. 1, отличающееся тем, что манометр 14 находится на регулирующей рециркуляционной части 11 между распыляющей головкой и регулирующим вентилем 13.

Признано изобретением по результатам экспертизы, осуществляемой Ведомством по изобретательству Чехословацкой Социалистической Республики (CS).

13

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замасливания волокнистого материала | 1990 |

|

SU1768681A1 |

| Устройство для непрерывной жидкостной обработки текстильного материала | 1977 |

|

SU946408A3 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2313626C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807268C1 |

| Устройство для замасливания хлопковой волокнистой ленты на текстильной машине | 1979 |

|

SU912786A1 |

| Устройство для эмульсирования волокнистого материала | 1978 |

|

SU690091A1 |

| Способ применения омагниченной воды при подготовке волокнистых материалов | 2021 |

|

RU2763551C1 |

| АППАРАТ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2008 |

|

RU2363896C1 |

| СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ | 2006 |

|

RU2325216C1 |

| КОНДИЦИОНЕР С ОПТИМАЛЬНЫМ ОРОШЕНИЕМ | 2010 |

|

RU2509265C2 |

Г

X Cj

CJ

a

J/ -

V

ff,050,10,15О.г0,25 cpus.4ЭЙ

(te/feHi f

Авторы

Даты

1982-07-23—Публикация

1979-10-16—Подача