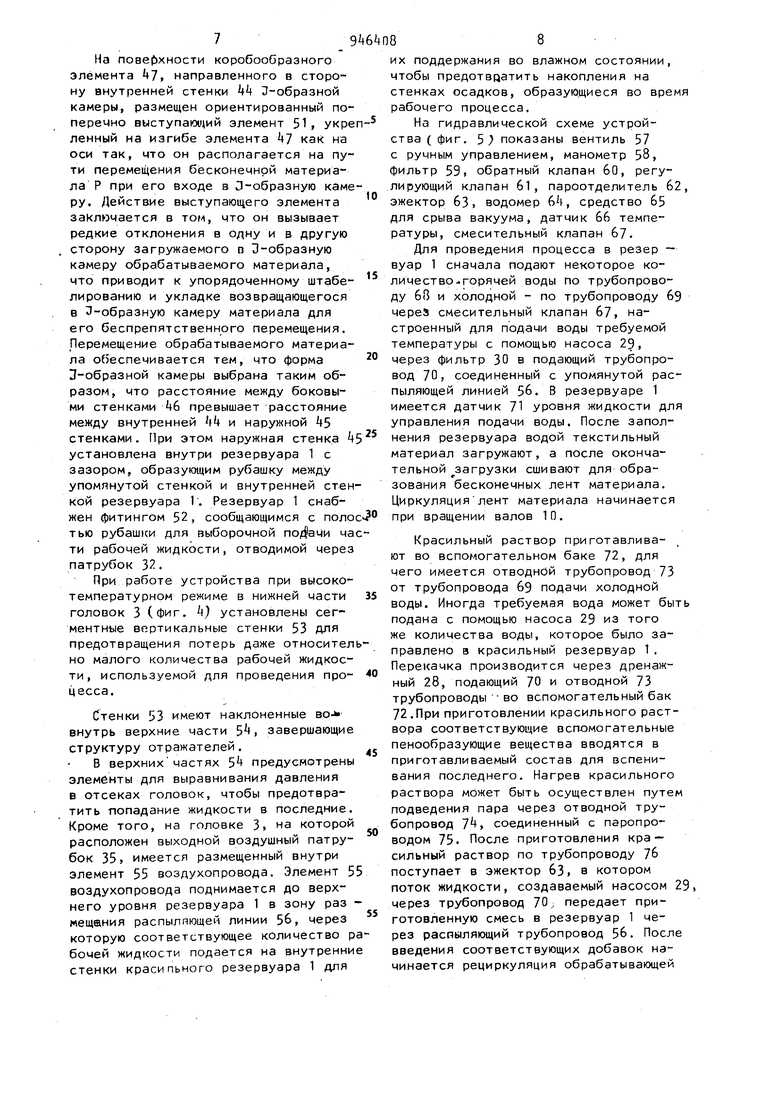

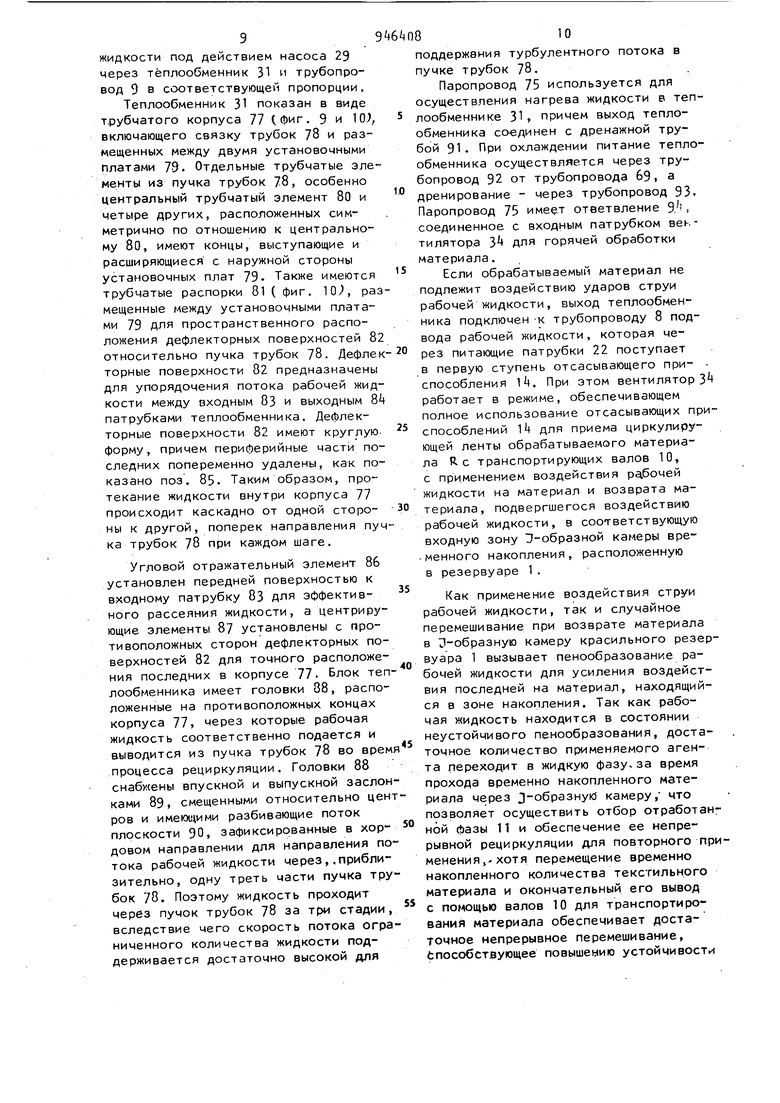

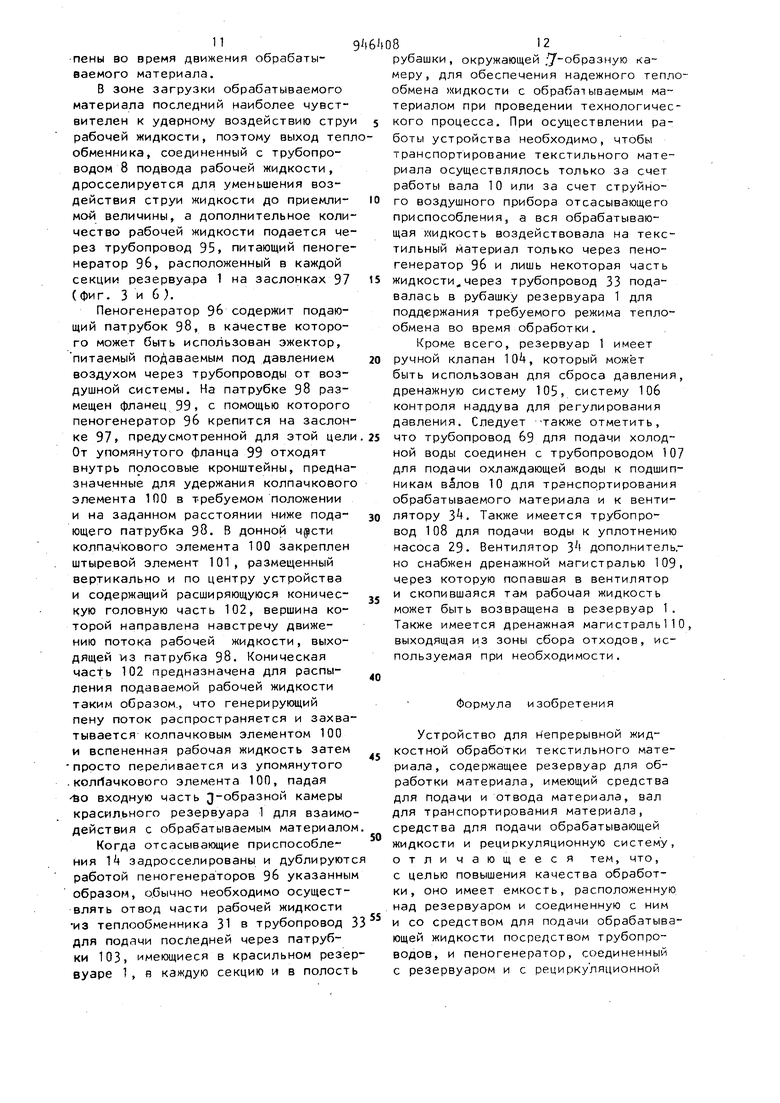

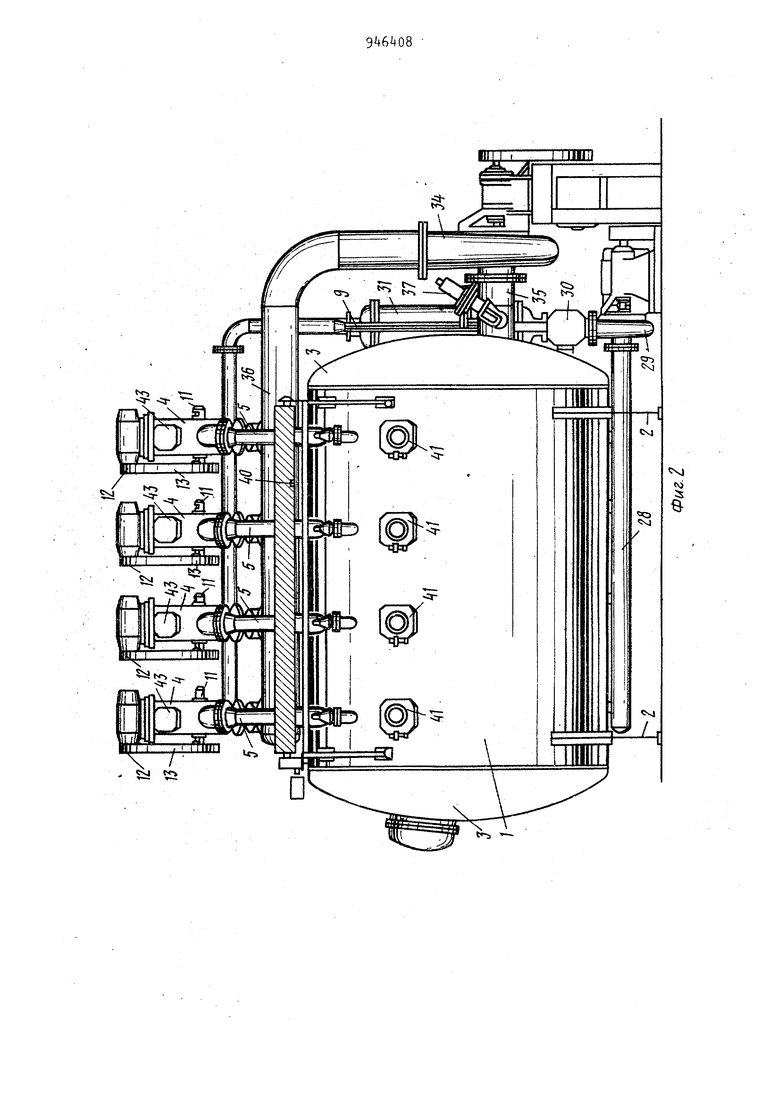

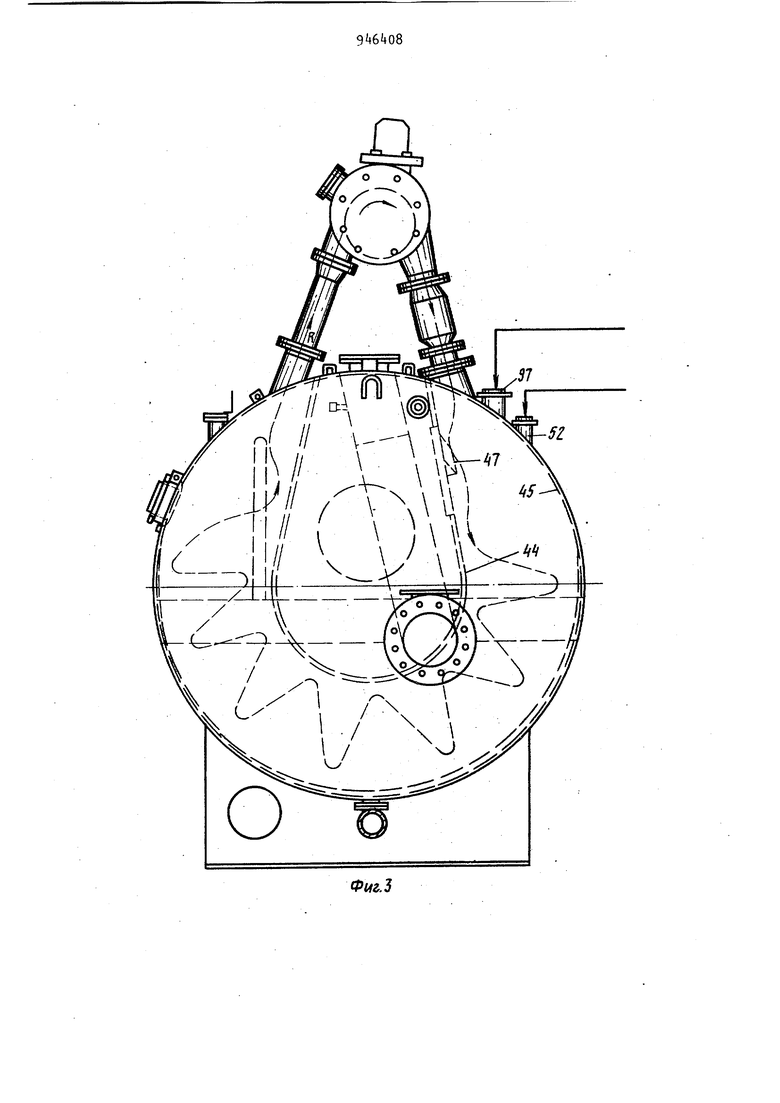

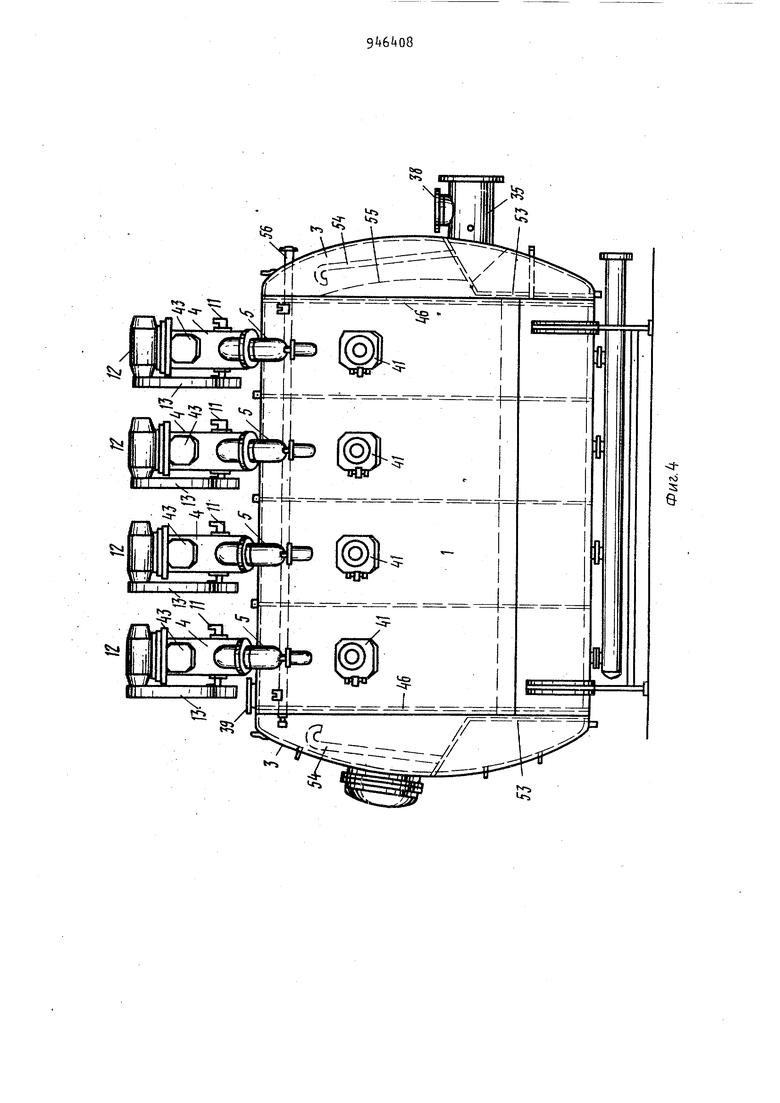

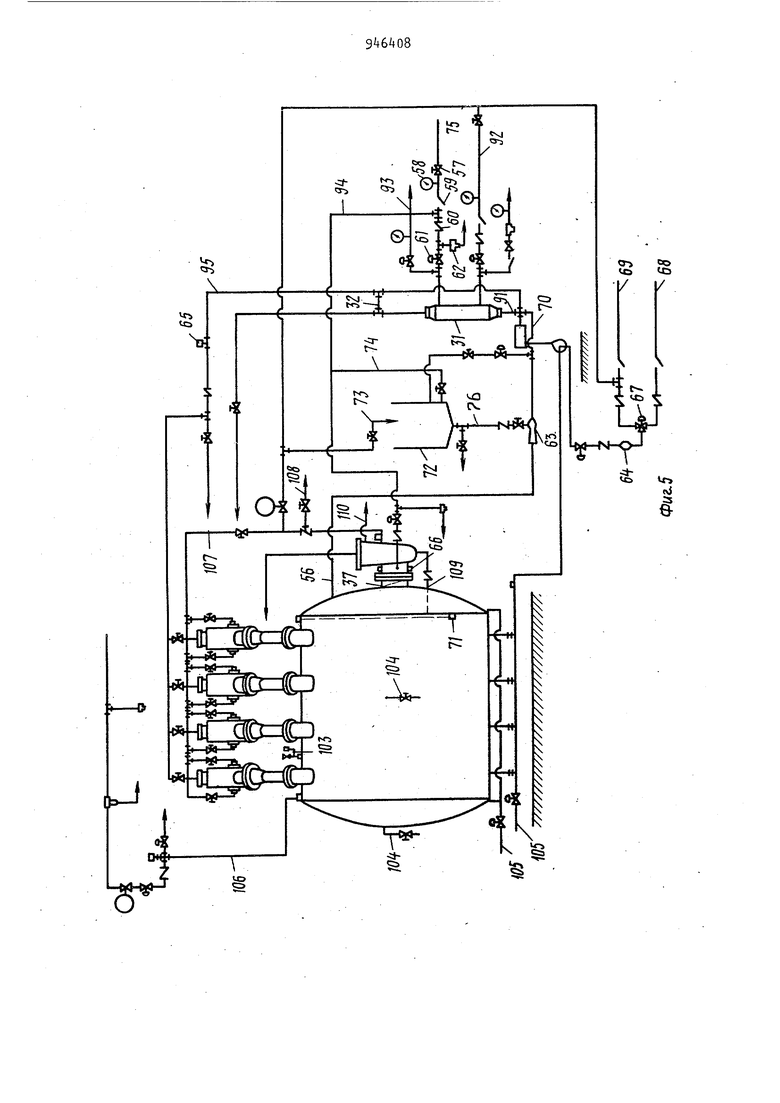

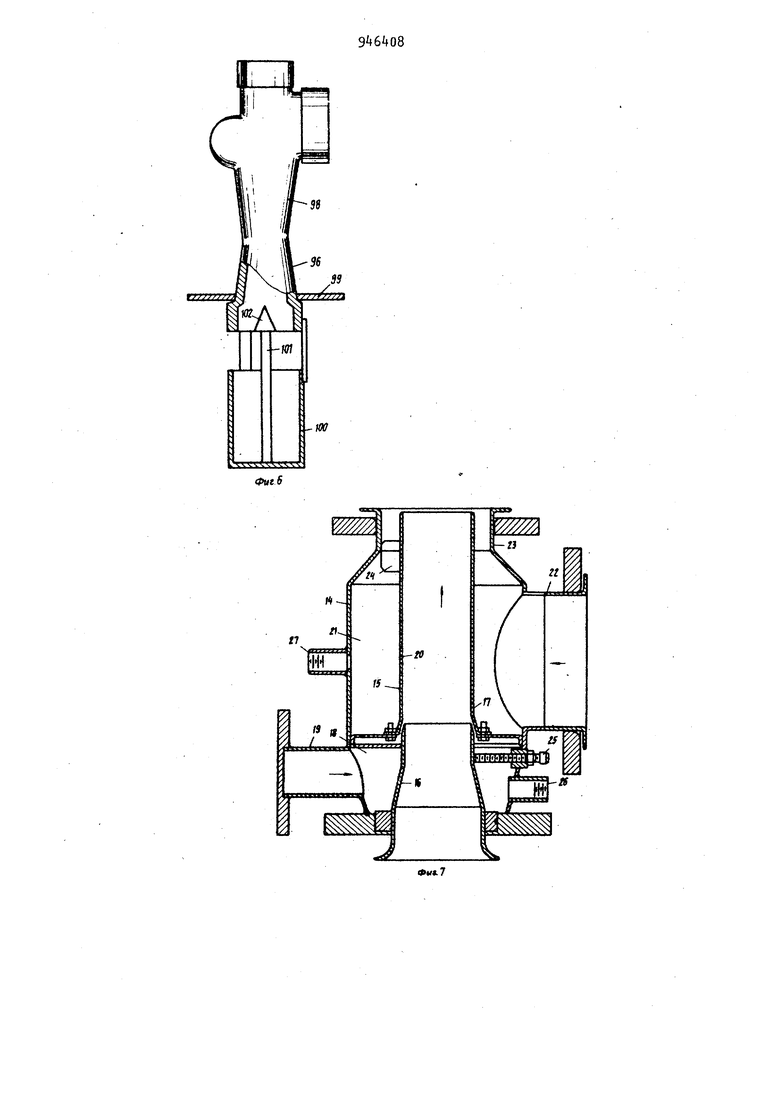

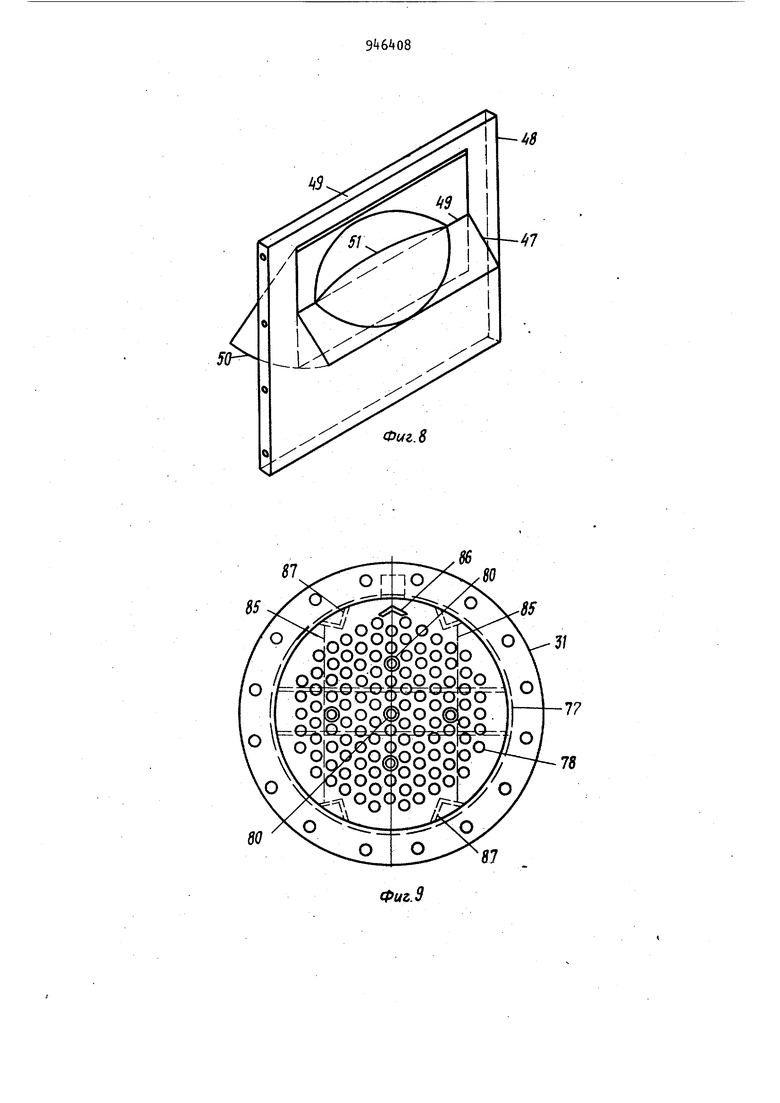

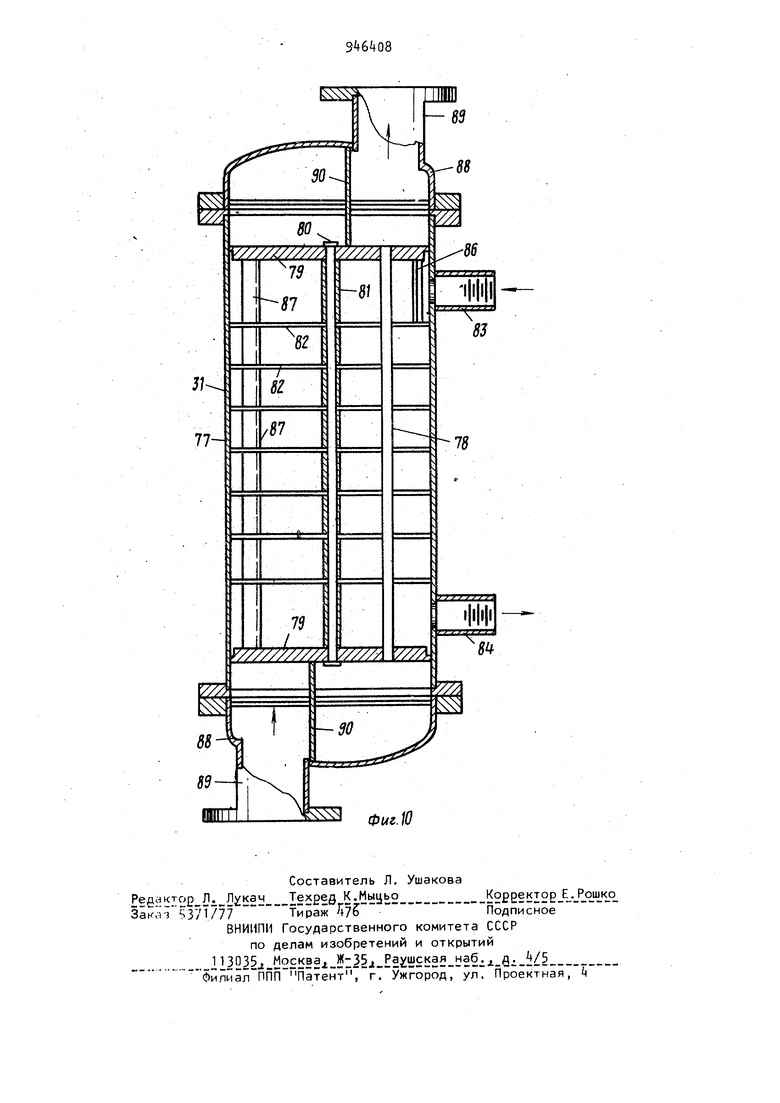

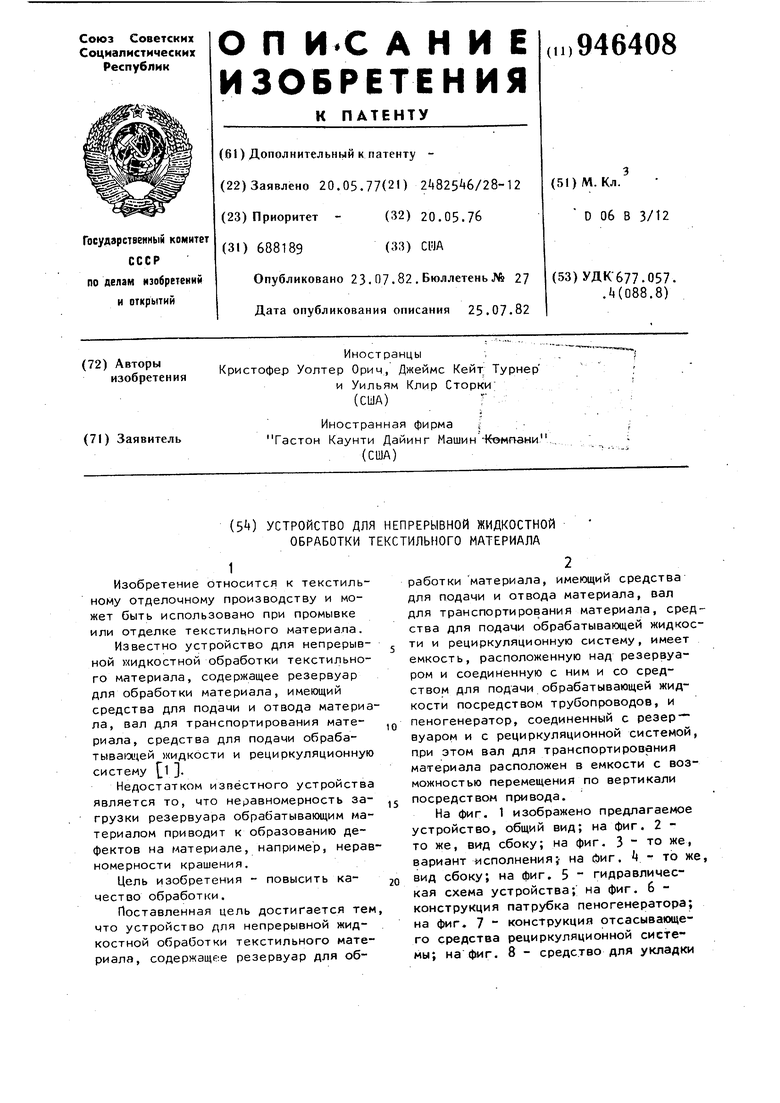

текстильного материала в резервуар; на фиг. 9 сечение теплообменника, пользуемого в устройстве; на фиг. Ю то же, вертикальное сечение. Устройство для непрерывной жидкос ной обработки текстильного материала содержит резервуар 1 для обработки материала цилиндрической формы, уста новленный на стандартных опорах 2. Резервуар 1 закрыт с каждого конца тарельчатыми головками 3 обычней фор мы для противодействия избыточному давлению, В случае, когда обработку проводят При атмосферном давлении, применении тарельчатых головок 3 является необязательным. Резервуар 1 разделен на четыре секции, для каждой из которых пред,усмотрена расположенная выше резервуара 1 емкость t, соединенная с резервуаром 1 посредством трубопровода 5 и через трубопровод 6, патрубок 7 трубопроводы 8 и 9 со средством для подачи обрабатывающей жидкости , Устройство такк{е имеет вал 10 для транспортирования материала из резервуара 1 через трубопровод 5 и подачи его в резервуар 1 через трубопровод 6. Вал 10 размещен в емкоети 4 в опорных элементах 11 ев возмож ностью перемещения по вертикали. Для вращения каждого вала 10 имеются эле роприводы 12, расположенные над емкостью и соединенные элементами 13 связи с валами 10. Вал 10 снабжен выступающими лопастями, имеющими чередующийся наклон (не показано). Лопасти расположены по длине вала таким образом, что их наружные кромки образуют плавные волнообразные выступы, обеспечивающие создание стабильного натяжения. Трубопровод 6, предназначенный дл ввода материала в резервуар 1 , имеет отсасывающее приспособление 1, необходимое для раздельного включения при направлении рециркулирующей ленты обрабатываемого материала в резер вуар 1. Отсасывающее приспособление 14 .(фиг. 7) состоит из двух трубок 15, через которые проходит обрабатываемы текстильный материал с вала 10 для транспортирования в резервуар 1 . Входной патрубок 16 трубок 15 имеет конусообразный конец, концентрически входящий в соответствующую конусообразную часть 17 с образованием форсунки, через которую обрабатывающая жидкость может подаваться из окружающей упомянутый входной патрубок 16 первой нагнетательной камеры 18, получающей питание через питающий патрубок 19. Трубка 15 также содержит конечную часть 20, которая окружена второй нагнетательной камерой 21; в которую через патрубок 22 может подаваться воздух или другой инертный газ. Термин инертный газ применяется для обозначения того, что используемый газ является инертным в отношении обрабатываемых текстильных материалов или любого типа используемой обрабатывающей жидкости и не вступает с ними в реакцию и не создает побочныхэффектов. Обычно используется возДух, хотя возможно применение действительно инертного газа, такого, как азот, если это требуется для проведения технологического процесса. Выходной конец конечной части 20 трубки концентрично расположен в трубчатом выходном патрубке 23, являющемся частью второй нагнетательной камеры 2l. В патрубке 23 размещено множество концевых участков 2k, направляющих поток мощностей, размещенных под углом 120 и предназнаиенных для удержания конечной части 20 трубки и предотвращения образования завихрений, которые могут образовываться при выходе воздуха из второй нагнетательной камеры 21. Центрирование входного патрубка 16 трубки 15 обеспечивается с помощью винтом 25 расположенных под углом 120 в стенке первой нагнетательной камеры 18, Отсасывающее приспособление 1А снабжено фитингами 26 и 27s соединяющими нагнетательную установку с каждой из нагнетательных камер 18 и 21 для обеспечения соответствующего режима работы устройства при проведении технологического цикла. Применение отсасывающего приспособления k предотвращает раздувание трубчатого обрабатываемого материала во время струйной обработки последнего с помощью воздуха или инертного газа, используемых в качестве транспортирующей жидкости для осуществления циркуляции материала. Зона раздувания обрабатываемого материала имеет teндeнцию к смещению назад от воздушного жиклера и, затем, к распространению вперед, с окончанием формирования упомянутой зоны. Вследствие т го, что отсасывающее приспособление 1 осуществляет взаимодействие обрабатывающей жидкости с обрабатыв емым материалом до зоны воздействия воздушного потока на последней, то смещение назад зоны раздутия обрабатываемого материала эффективно предо вращается, тем самым исключая трудно ти в осуществлении циркуляции обрабатываемого материала. Устройство также содержит рециркуляционную систему, включающую дренажный трубопровод 28, соединенный в нижней части резервуара 1 с каждой из технологических установок. С помощью трубопровод 28 отработавшая жи костная фаза пенистой рабочей жидкос ти отводится для повторного использо вания. Дренажный трубопровод 28 соединен с входным патрубком оснащенно го двигателем насоса 29 через блок фильтров 30, установленный для отделения пуха. Насос 29 перекачивает жидкость в теплообменник 31 и трубопровод 9, с которым выход теплообменника соеди нен патрубком 32. Выходной патрубок теплообменника 31 имеет спускную ветвь 33, отходящую от упомянутого патрубка и предназначенную для раздельного подвода жидкости в пространство между оболочками каждой технологической секции. Трубопровод 9 соединен через трубопровод 8 и входной патрубок 16 с отсасывающим при--способлением l.t. Для осуществления циркуляции воздуха предусмотрен оснащенный двигателем вентилятор k, забирающий воздух из красильного резервуара 1 через входной патрубок 35 и подающий воздух в воздухопривод Зб, из которого по воздушным патрубкам 22 возду подается к каждому отсасывающему приспособлению k, С целью поддержания требуемого напора и расхода воззначительныхдуха, не зависящих от изменении температуры во время проведения технологического цикла, патрубок 35 забора воздуха из красильно го резервуара 1 в вентилятор 3 содержит управляемую температурным дат чиком заслонку 37 для соответствующего регулирования потока воздуха Сфиг. 2). Патрубок 35 для засасывания воздуха (Фиг, 4 и верхняя часть резервуара 1 с противоположной патрубку стороны оснащены фланцами с заслонками 38 и 39 которые могут быть использованы при работе устройства в режиме объемной тепловой обработки. После окончания тепловой обработки резервуар 1 охлаждается при открытии обеих заслонок 38 и 39( при работе вентилятора 3 атмосферный воздух подается в систему, а открытая заслонка 39 ьбеспечивает, выход воздуха в атмосферу для осуществления вентиляции и охлаждения резервуара 1. Для осуществления загрузки и выгрузки обрабатываемого текстильного материала до и после проведения технологического процесса предусмотрено оснащенное приводом катушечное приспособление kQ, смонтированное на резервуаре 1 с помощью выступающих кронштейнов, а резервуар 1 снабжен соответствующими люками И для загрузки и выгрузки обрабатываемого материала. С наружной стороны резервуара 1 расположены стеклянные смотровые окна k2 и осветительные средства, предназначенные для освещения полости красильного резервуара при осуществлении ручного управления процессом. В емкости k также предусмотрены дверцы (3 для обеспечения доступа к подъемным валам 10. Рециркуляция бесконечной петли обрабатываемого материала отмечена буквой (.(фиг. 3). Для временного накопления материала резервуар 1 имеет 1 -образную камеру, ограничиваемую внутренним t и наружными 46 корпусами резервуара 1 и его вертикальными стенками (6. Вблизи выходного участка ; -образной камеры имеется регулируемая отражательная панель или коробообразный элемент kj. Упомянутая панель или коробообразный элемент 7 (фиг. 8 )закреплена на опорном элементе kS с возможностью регулирования угла наклона относительно плоскости корпуса 3-образной камеры, с целью увеличения или уменьшения высоты выступающей части для осуществления отклонения обрабатываемого материала. Коробообразный элемент 7 содержит поперечную угловую стяжку i9 и правую угловую часть 50 с регулируемым угловым положением, которое может быть изменено для проведения работ внутри резервуара 1. 7 На пове0хности коробообразного элемента 7, направленного в сторону внутренней стенки kk П-образной камеры, размещен ориентированный по перечно выступаюи ий элемент 51, укр ленный на изгибе элемента kj как на оси так, что он располагается на пу ти перемещения бесконечной материала Р при его входе в J-образную кам ру. Действие выступающего элемента заключается в том, что он вызывает редкие отклонения в одну и в другую сторону загружаемого в З-образную камеру обрабатываемого материала, что приводит к упорядоченному штабелированию и укладке возвращающегося в 3-образную камеру материала для его беспрепятственного перемещения. Перемещение обрабатываемого материала обеспечивается тем, что форма Л-образной камеры выбрана таким образом, что расстояние между боковыми стенками +6 превышает расстояние между внутренней hk и наружной 45 стенками. При этом наружная стенка 4 установлена внутри резервуара 1 с зазором, образующим рубашку между упомянутой стенкой и внутренней стен кой резервуара 1. Резервуар 1 снабжен фитингом 52, сообщающимся с поло тью рубашки для выборочной ча ти рабочей жидкости, отводимой через патрубок . При работе устройства при высокотемпературном режиме в нижней части головок 3 (фиг. 4) установлены сег ментные вертикальные стенки 53 для предотвращения потерь даже относител но малого количества рабочей жидкости, используемой для проведения процесса. Стенки 53 имеют наклоненные во- внутрь верхние части 5, завершающие структуру отражателей В верхнихчастях 54 предусмотрены элементы для выравнивания давления в отсеках головок, чтобы предотвратить попадание жидкости в последние Кроме того, на головке 3, на которой расположен выходной воздушный патрубок 35, имеется размещенный внутри элемент 55 воздухопровода. Элемент 5 воздухопровода поднимается до верхнего уровня резервуара 1 в зону раз мещания распыляющей линии 5&, через которую соответствующее количество р бочей жидкости подается на внутренни стенки красипьного резервуара 1 для Q их поддержания во влажном состоянии, чтобы предотвпатить накопления на стенках осадков, образующиеся во время рабочего процесса. На гидравлической схеме устройства ( фиг. 5) показаны вентиль 57 с ручным управлением, манометр 58, фильтр 59I обратный клапан 60, регулирующий клапан 61, пароотделитель 62, эжектор 63, водомер 64, средство б5 для срыва вакуума, датчик 66 температуры, смесительный клапан 67. Для проведения процесса в резер - вуар 1 сначала подают некоторое количество горячей воды по трубопроводу 68 и холодной - по трубопроводу б9 череэ смесительный клапан 67, настроенный для подачи воды требуемой температуры с помощью насоса 2, через фильтр 30 в подающий трубопровод 70) соединенный с упомянутой распыляющей линией 5б. В резервуаре 1 имеется датчик 71 уровня жидкости для управления подачи воды. После заполнения резервуара водой текстильный материал загружают, а после окончательной загрузки сшивают для образования бесконечных лент материала. Циркуляциялент материала начинается при вращении валов 10. Красильный раствор приготавливают во вспомогательном баке 72, для чего имеется отводной трубопровод 73 от трубопровода 69 подачи холодной воды. Иногда требуемая вода может быть подана с помощью насоса 29 из того же количества воды, которое было заправлено в красильный резервуар 1. Перекачка производится через дренажный 28, подающий 70 и отводной 73 трубопроводы во вспомогательный бак 72.При приготовлении красильного раствора соответствующие вспомогательные пенообразующие вещества вводятся в приготавливаемый состав для вспенивания последнего. Нагрев красильного раствора может быть осуществлен путем подведения пара через отводной трубопровод 74, соединенный с паропроводом 75. После приготовления красильный раствор по трубопроводу 7б поступает в эжектор 63, в котором поток жидкости, создаваемый насосом 29, через трубопровод 70; передает приготовленную смесь в резервуар 1 через распыляющий трубопровод 56. После введения соответствующих добавок начинается рециркуляция обрабатывающей жидкости под действием насоса 29 через теплообменник 31 и трубопровод 9 в соответствующей пропорции. Теплообменник 31 показан в виде т.рубчатого корпуса 77 С фиг. 9 и 10 включающего связку трубок 78 и размещенных между двумя установочными платами 79. Отдельные трубчатые элеме|Нты из пучка трубок 78, особенно центральный трубчатый элемент ВО и четыре других, расположенных симметрично по отношению к центральному 80, имеют концы, выступающие и расширяющиеся с наружной стороны установочных плат 79. Также имеются трубчатые распорки 81 ( фиг. 0), раз мещенные между установочными платами 79 для пространственного расположения дефлекторных поверхностей 82 относительно пучка трубок 78. Дефлек торные поверхности 82 предназначены для упорядочения потока рабочей жидкости между входным 83 и выходным патрубками теплообменника. Дефлекторные поверхности 82 имеют круглую, форму, причем периферийные части последних попеременно удалены, как показано поз. 85. Таким образом, протекание жидкости внутри корпуса 77 происходит каскадно от одной стороны к другой, поперек направления пуч ка трубок 78 при каждом шаге. Угловой отражательный элемент 86 установлен передней поверхностью к входному патрубку 83 для эффективного рассеяния жидкости, а центрирующие элементы 87 установлены с противоположных сторон дефлекторных поверхностей 82 для точного расположения последних в корпусе 77. Блок теп лообменника имеет головки 88, расположенные на противоположных концах корпуса 77, через которые рабочая жидкость соответственно подается и выводится из пучка трубок 78 во врем процесса рециркуляции. Головки 88 снабх{ены впускной и выпускной заслон ками 89, смещенными относительно цен ров и имеюи ими разбивающие поток плоскости 90, зафиксированные в хордовом направлении для направления по тока рабочей жидкости через,.приблизительно, одну треть части пучка тру бок 78. Поэтому жидкость проходит через пучок трубок 78 за три стадии, вследствие чего скорость потока огра ниченного количества жидкости поддерживается достаточно высокой для поддержания турбулентного потока в пучке трубок 78. Паропровод 75 используется для осуществления нагрева жидкости Р теплообменнике 31, причем выход теплообменника соединен с дренажной трубой 91. При охлаждении питание теплообменника осуществляется через трубопровод 92 от трубопровода 69 а дренирование - через трубопровод 93. Паропровод 75 имеет ответвление 9,, соединенное с входным патрубком вентилятора 3 для горячей обработки материала. Если обрабатываемый материал не подлежит воздействию ударов струи рабочей жидкости, выход теплообменника подключен -к трубопроводу 8 подвода рабочей жидкости, которая через питающие патрубки 22 поступает в первую ступень отсасывающего при- способления 1. При этом вентилятор работает в режиме, обеспечивающем полное использование отсасывающих приспособлений для приема циркулирующей ленты обрабатываемого материала R. с транспортирующих валов 10, с применением воздействия рабочей жидкости на материал и возврата материала, подвергшегося воздействию рабочей жидкости, в соответствующую входную зону -образной камеры временного накопления, расположенную в резервуаре 1. Как применение воздействия струи рабочей жидкости, так и случайное перемешивание при возврате материала в 11-обрааную камеру красильного резервуара 1 вызывает пенообразование рабочей жидкости для усиления воздействия последней на материал, находящийся в зоне накопления. Так как рабочая жидкость находится в состоянии неустойчивого пенообразования, достаточное количество применяемого агента переходит в жидкую фазу,за время прохода временно накопленного материала через J-образнуй камеру, что позволяет осуществить отбор отработанной фазы 11 и обеспечение ее непрерывной рециркуляции для повторного применения,- хотя перемещение временно накопленного количества текстильного материала и окончательный его вывод с валов 10 для транспортирования материала обеспечивает достаточное непрерывное перемешивание, Ьпособствующее повышению устойчивости пены во время движения обрабатываемого материала. В зоне загрузки обрабатываемого материала последний наиболее чувствителен к ударному воздействию стру рабочей жидкости, поэтому выход теп обменника, соединенный с трубопроводом 8 подвода рабочей жидкости, дросселируется для уменьшения воздействия струи жидкости до приемлимой величины, а дополнительное коли чество рабочей жидкости подается че рез трубопровод 95, питающий пеноге нератор 96, расположенный в каждой секции резервуара 1 на заслонках 97 (фиг. 3 и б), Пеногенератор 96 содержит подающий патрубок 98, в качестве которого может быть использован эжектор, питаемый подаваемым под давлением воздухом через трубопроводы от воздушной системы. На патрубке 98 размещен фланец 99, с помощью которого Пеногенератор 9б крепится на заслон ке 97 предусмотренной для этой цел От упомянутого фланца 99 отходят внутрь полосовые кронштейны, предна значенные для удержания колпачковог элемента 1ПО в требуемом положении и на заданном расстоянии ниже подающего патрубка 98. В донной колпа.чкового элемента 100 закреплен штыревой элемент 101, размещенный вертикально и по центру устройства и содержащий расширяющуюся коническую головную часть 102, вершина которой направлена навстречу движению потока рабочей жидкости, выходящей Via патрубка 9В. Коническая 4actb 102 предназначена для распыления подаваемой рабочей жидкости таким образом., что генерирующий пену поток распространяется и захва тывается колпачковым элементом 100 и вспененная рабочая жидкость затем просто переливается из упомянутого . колг1ачкового элемента 100, падая SO входную часть Д-образной камеры красильного резервуара 1 для взаимо действия с обрабатываемым материало Когда отсасывающие приспособления задросселированы и дублируют работой пеногенераторов 96 указанны образом, о.бычно необходимо осуществлять отвод части рабочей жидкости из теплообменника 31 в трубопровод для подачи последней через патрубки 103, имеющиеся в красильном резе вуаре 1, в каждую секцию и в полост B12 рубашки, окружающей ;7-образную камеру, для обеспечения надежного теплообмена жидкости с обрабатываемым материалом при проведении технологического процесса. При осуществлении работы устройства необходимо, чтобы транспортирование текстильного материала осуществлялось только за счет работы вала 10 или за счет струйного воздушного прибора отсасывающего приспособления, а вся обрабатывающая : идкость воздействовала на текстильный материал только через пеногенератор 96 и лишь некоторая часть жидкости,через трубопровод 33 подавалась в рубашку резервуара 1 для поддержания требуемого режима теплообмена во время обработки. Кроме всего, резервуар 1 имеет ручной клапан 104, который может быть использован для сброса давления, дренажную систему 105, систему 106 контроля наддува для регулирования давления. Следует -также отметить, что трубопровод б9 для подачи холодной воды соединен с трубопроводом 107 для подачи охлаждающей воды к подшипникам валов 10 для транспортирования обрабатываемого материала и к вентилятору . Также имеется трубопровод 10б для подачи воды к уплотнению насоса 29. Вентилятор 3t дополнитель,но снабжен дренажной магистралью 109, через которую попавшая в вентилятор и скопившаяся там рабочая жидкость может быть возвращена в резервуар 1. Также имеется дренажная магистраль 11 О, выходящая из зоны сбора отходов, используемая при необходимости. Формула изобретения Устройство для Непрерывной жидкостной обработки текстильного материала, содержащее резервуар для обработки материала, имеющий средства для подачи и отвода материала, вал для транспортирования материала, средства для подачи обрабатывающей жидкости и рециркуляционную систему, отличающееся тем, что, с целью повышения качества обработки, оно имеет емкость, расположенную. над резервуаром и соединенную с ним и со средством для подачи обрабать1вающей жидкости посредством трубопроводов, и Пеногенератор, соединенный с резервуаром и с рециркуляционной

системой, при этом вал для транспортирования материала расположен в емкости с возможностью перемещения по вертикали посредством привода.

Источники информации, принятые во внимание при экспертизе

1, Заявка Франции ff 213б7б5| кл. R 05 .С, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки текстильных материалов жидкостью | 1970 |

|

SU456399A3 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБРАБОТКИ В ЖГУТЕ ТЕКСТИЛЬНОГО ИЗДЕЛИЯ В ФОРМЕ ЖГУТА | 2008 |

|

RU2458192C2 |

| Аппарат для жидкостной обработки волокнистных материалов | 1975 |

|

SU536847A2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2381056C2 |

| Красильная барка | 1988 |

|

SU1553593A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1993 |

|

RU2053376C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ РАВНОМЕРНОГО НАНЕСЕНИЯ ОБРАБАТЫВАЮЩЕЙ СРЕДЫ НА МАТЕРИАЛЫ ТИПА КАНАТА | 2005 |

|

RU2312178C2 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДКИ ПЕННЫХ ОПОРНЫХ ПОЛОС ПРИ ПРОИЗВОДСТВЕ ОТЖИГА | 2019 |

|

RU2710793C1 |

h

fd 5

в

n

S7

78

87

Фиг.9

Авторы

Даты

1982-07-23—Публикация

1977-05-20—Подача