(5) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИМПУЛЬСАМИ ТЕХНОЛОГИЧЕСКОГО ТОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| Способ комбинированной многоэлектродной электрохимической и эрозионно-химической прошивки глубоких отверстий малого сечения в металлической детали и устройство для его осуществления | 2019 |

|

RU2724212C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2015 |

|

RU2596567C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА "ИГЛА" | 2000 |

|

RU2176580C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

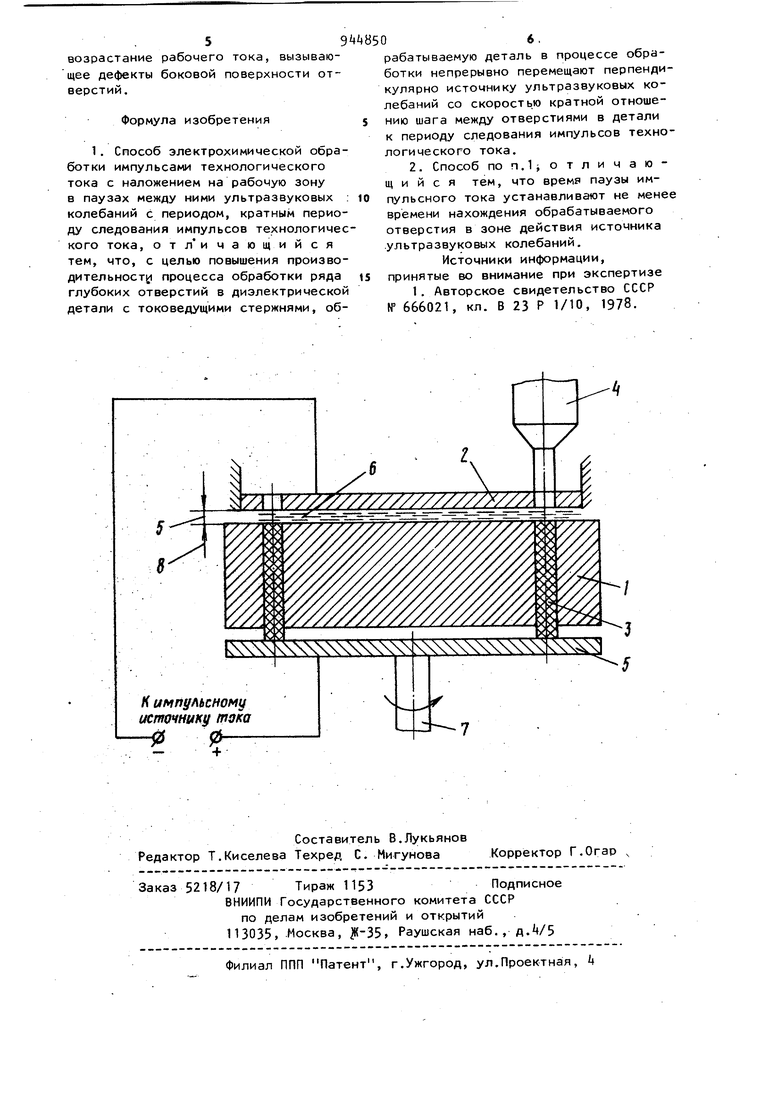

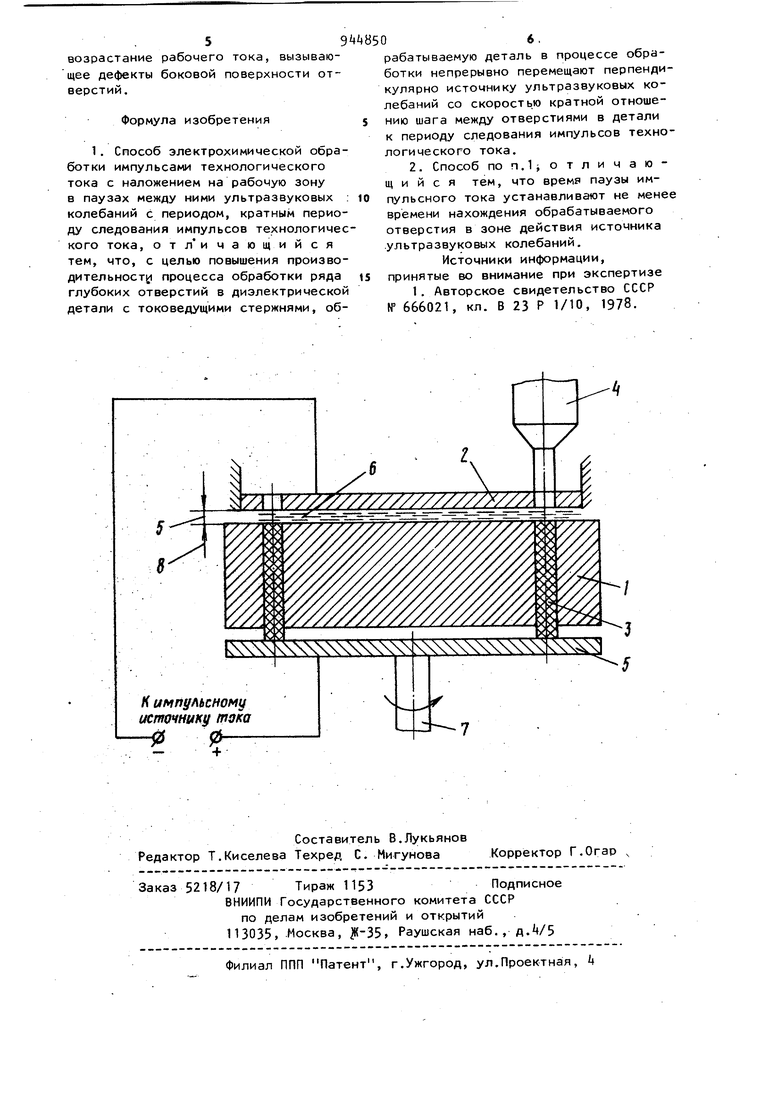

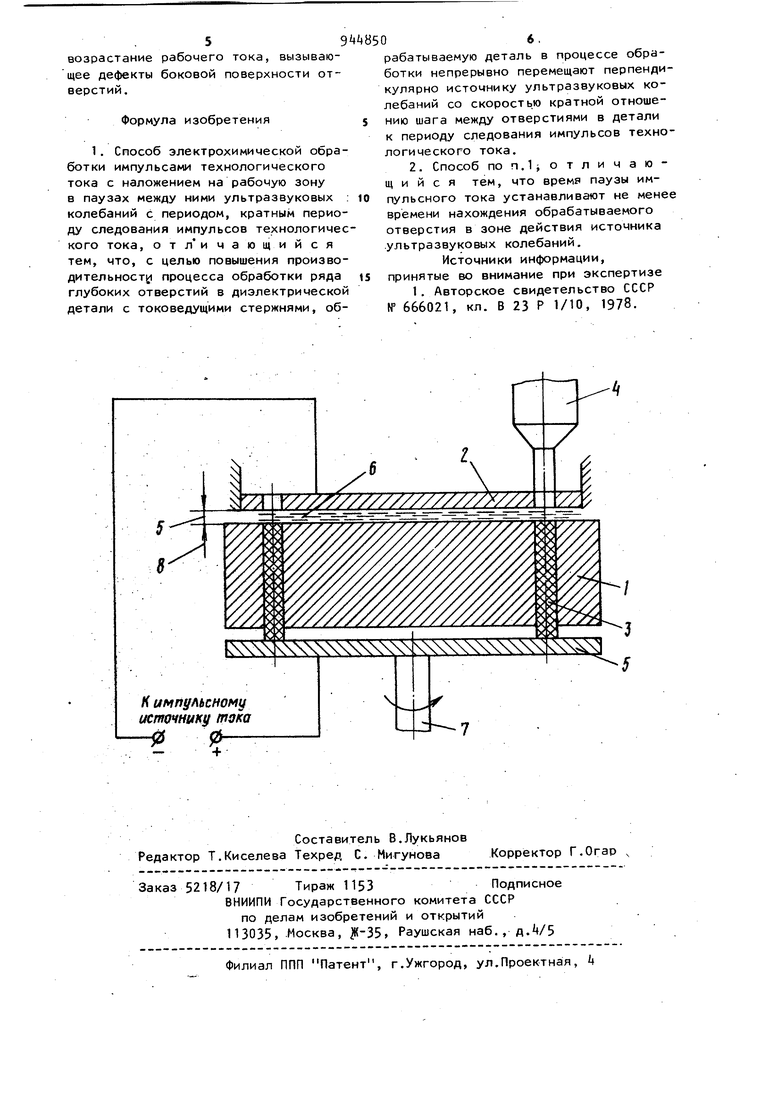

Изобретение относится к электрофизикохимическим методам обработки и может быть использовано при изготовлении в диэлектрических материалах глубоких отверстий, предварительно заполненных токоведущими стержнями например фильтров химического машиностроения. Известен способ электрофизической обработки импульсами технологического тока с наложением на рабочую зону в паузах между ними ультразвуковых коле баний с периодов, кратным периоду следования импульсов технологического тока t ПНедостатком известного способа является низкая производительность процесса обработки ряда глубоких отверстий в диэлектрической детали с токоведущими стержнями, когда время процесса обработки подобных деталей опре деляется временем обработки единичног го отверстия и общим количеством выполняемых в данной детали отверстий. Цель изобретения - повышение производительности процесса обработки ряда глубоких отверстий в диэлектрической детали с токоведущими стержнями и повышение качества обработки за счет исключения резкого возрастания рабочего тока. Поставленная цель достигается тем, что в процессе обработки сбрасываемую деталь непрерывно перемещают перпендикулярно источнику ультразвуковых колебаний со скоростью кратной отношению шага между отверстиями в детали к периоду следования импульсов технологического тока. Время паузы импульсного тока устанавливают не менее времени нахождения обрабатываемого отверстия в зоне действия источника ультразвуковых колебаний. На чертеже представлен вариант схемы осуществления способа. Она содержит заготовку 1, электрод-инструмент 2, стержень 3,излучатель k ультразвуковых колебаний, 39 токоподвод 5 электролит 6, привод 7 вращения, межэлектродный зазор 8. Процесс осуществляется следующим образом. Берут предварительно спеченную или отформованную заготовку 1 из диэлектрика (например керамики). В заготовке 1 в отверстиях до спекания или отформовки установлены токоведущие стержни 3. Каждый из концов стер жней 3 подключен к токоподводу 5 соединенному с положительным полюсом источника напряжения. Устанавливают со стороны выхода отверстий электрод инструмент 2 на расстоянии, равном межэлектродному зазору S В. В электроде-инструменте закрепляют излучатель Ц источника высокочастотных колебаний, с узкой полосой непрерывного излучения (типа ультразвукового прожектора). Излучения направлены вдоль осей отверстий. Помещают заготовку и электрод-инструмент в электролит. Электролит «находится в ванне и может перемещаться за счет вращения заготовки или принудительно прокачиваться через мсжэлектродный зазор S. Устанавливают скорость перемещения заготовки при помощи привода вращения 7, кратную отношению шага.между соседними отверстиями в заготовке (берут из чертежа заготовки) и периоду между импульсами тока (берут из паспортных данных источника.импульсного тока). Рассчитывают время, необходимое для прохождения источником ультразвуковых колебаний зоны отверстия в детали (как отношение суммы дедиаметра отверстия и диаметра источ.ника ультразвуковых колебаний к скорости перемещения детали) и устанавливают время паузы тока, скругляя до ближайшего значения паузы, имеющегося на генераторе импульсного тока. Совмещают ось источника ультразвуковых колебаний с образующей отверстия по направлению перемещения заготовки и включают перемещение заготовки (например вращение) параллельно противостоящей поверхности электрода-инструмента, при этом нача ло паузы тока совмещают с началом движения. П р и м е р . В керамический диск толщиной 12 мм, установлены на расстоянии 2 мм друг от друга по окружности стержни из латуни диаметром 0,2 мм. Концы, стержней со стороны. противолежащей электроду-инструменту, выступают из керамического диска и подключены к положительному полюсу импульсного источника питания с частотой 10 Гц. Электрод-инструмент установлен на расстоянии 0,30 мм от керамического диска. В электроде-инструменте выполнено сквозное отверс-. тие диаметром 0,3 мм, противолежащее в начальный момент отверстию.в керамическом диске. Против отверстия в электроде неподвижно установлен ультразвуковой излучатель мощностью 2 Вт/см, работающий в режиме непрерывного излучения с диаметром активной зоны, равной диаметру отверстия в электроде-инструменте. Помещают систему диск-электродизлучатель в электролит, например в 12%-ный раствор хлористого натрия, включают излучатель, вращение детали,импульсный ток на диск и электродинструмент. Окружная скорость вращения детали на диаметре отверстия. где 1 - расстоянием между соседними отверстиями, мм; Т - период между импульсами тока; (V - частота импульсов) ; К - коэффициент кратности (l,2,3...i). 1 20 мм/с. Время паузы импульсного тока гг dcrrBtdHSA V где диаметр отверстия в детали, мм; иьл диаметр активной зоны излучателя, мм. tn.,025c Ведут обработку до полного растворения стержней из латуни, контроль ведут по амперметру. Время обработки составляет около 12 мин. Качество поверхности отверстия хорошее. Предлагаемый способ позволяет удалять продукты обработки из глубокого отверстия с помощью высокочастотных колебаний, получить интенсивный съем металла при глубине отверстий свыше 50-60 диаметров и исключить резкое

возрастание рабочего тока, вызывающее дефекты боковой поверхности отверстий.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-23—Публикация

1980-05-26—Подача