Группа изобретений относится к области импульсной электрохимической обработки (ЭХО) токопроводящих материалов и может быть использована для выполнения различных копировально-прошивочных операций при изготовлении инструментальной оснастки (такой как штампы, пресс-формы, литейные формы и прочее), а также при изготовлении лопаток компрессоров и турбин газотурбинной техники из жаропрочных, жаростойких, титановых сплавов и других труднообрабатываемых механическими методами материалов.

В связи с общим повышением требований к точности и качеству поверхности деталей, применяемых в современном машиностроении и авиадвигателестроении, существует необходимость в изыскании новых способов обработки, обеспечивающих постоянно возрастающие требования к качеству продукции.

Так, например, гравюры штампов деталей газотурбинных двигателей (ГТД) имеют сложнофасонную форму, рабочие участки которых выполняются с точностью ±0,01…0,05 мм (для точных штамповок) и параметром шероховатости Ra 0,16…0,63 мкм.

Проектирование новых поколений ГТД сопровождается ужесточением требований к геометрии проточной части лопаток турбин и компрессоров, увеличением сложности их формы, повышением требований к качеству поверхности, что приводит к необходимости решения новых технологических задач, разработки и создания соответствующего оборудования. Дополнительную сложность создает тонкостенность и высокая точность пера лопаток (I и II класс точности по ОСТ 1 02571-86), что сильно ограничивает, а в ряде случаев исключает возможность применения традиционных механических методов обработки.

Также следует отметить, что лопатки современных ГТД выполняются из труднообрабатываемых резанием материалов (высокопрочные, жаропрочные, титановые, а также новые сплавы и стали с повышенными физико-химическими свойствами), что приводит к неоправданно высокой трудоемкости их изготовления механическими методами.

Физическая сущность и специфические особенности электрохимической обработки обеспечивают по сравнению с механической и электрофизической (электроэрозионной, электроэрозионно-химической и др.) обработкой, во-первых, отсутствие измененного слоя на обработанной поверхности, а во-вторых, отсутствие износа инструмента при нормальном течении процесса обработки.

В основе механизма съема материала при ЭХО лежит процесс высокоскоростного анодного растворения, протекающий на электроде-заготовке (ЭЗ), подключенной к положительному полюсу источника питания, тогда как электрод-инструмент (ЭИ), форма которого копируется на ЭЗ, подключен к отрицательному полюсу источника питания. При этом через межэлектродный промежуток (МЭП) прокачивается электролит.

Обычно при ЭХО используют профильный ЭИ, выполненный из цельного (монолитного) куска токопроводящего материала, форма рабочей поверхности которого в значительной степени соответствует форме готовой поверхности детали. Однако при обработке поверхностей значительной площади (более 50 см2) способы с применением таких ЭИ встречают следующие сложности:

- необходимость в мощном источнике питания (станки для обработки штампов, такие как ЭХШ-2, АГЭ-10, ЭХС-12М, ЭКУ-400, 100ECM-12V, 200ECM-12V, имеют источники питания, рассчитанные на ток 10000 А и более);

- низкая точность обработки и неудовлетворительное качество обработанной поверхности из-за интенсивного нагрева электродов и электролита, газонаполнения МЭП, тепловых деформаций и пр. при работе на токе с плотностью более 30 А/см2;

- при работе на импульсном токе очень проблематично создать короткие (микро- и наносекундного диапазона) импульсы, необходимые для высококачественной обработки поверхности, от источника питания большой мощности;

- невозможность локализовать процесс на определенных (требуемых) участках обрабатываемой поверхности;

- необходимость в технологических бобышках (припусках) значительной площади для осуществления токоподвода к детали.

Указанные проблемы в значительной степени решаются применением секционных ЭИ, но создают новые сложности.

Так, известен способ размерной ЭХО секционным ЭИ, при котором осуществляют периодический подвод последнего к детали до касания с ней, определяют секцию, коснувшуюся детали, отводят ЭИ на рабочий межэлектродный зазор с последующим включением технологического напряжения только на эту секцию ЭИ [Авторское свидетельство СССР №917987, В23Н 3/00, публ. 1982].

Недостаток данного способа заключается в том, что после каждого касания включается в работу только одна секция ЭИ, после чего требуется снова производить "ощупывание" детали. Это не позволяет вести процесс со скоростью, необходимой для решения производственных задач, что неприемлемо для условий серийного производства.

Еще одним недостатком указанного способа является то, что в результате неоднородности электрического поля в МЭП, вызванной наличием межсекционной изоляции и неодновременностью включения секций, на обработанной поверхности появляются макронеровности в виде выступов и впадин. Эти дефекты существенно снижают точность и качество обработки. Во многих случаях их приходится удалять дополнительной операцией ЭХО с использованием другого (например, сплошного) ЭИ или слесарным способом. Следствием указанного недостатка является необходимость назначения технологических припусков (0,05…0,1 мм) на последующую чистовую ЭХО или механическую доводку для удаления остающихся выступов.

Известен способ многоконтурной электроэрозионной обработки поверхностей ЭИ, состоящим из нескольких электрически изолированных друг от друга токопроводящих секций, в котором секции располагают на расстоянии, обеспечивающем отсутствие электрических замыканий между ними, а ЭИ придают дополнительное колебательное движение в плоскости, перпендикулярной к направлению его подачи, на величину, несколько превышающую расстояние между секциями, а электрический ток подводят к секциям через электролит [Авторское свидетельство СССР №203455, В23Р 1/00, публ. 1967].

Недостатком этого способа является то, что такое ведение процесса обработки приводит к неравномерности съема металла из-за того, что над одинаковыми по длине участками обрабатываемой поверхности межсекционная изоляция находится разное время. Поэтому, несмотря на то, что выступы на обработанной поверхности при таком способе уменьшаются, точность формообразования остается невысокой. Кроме того, согласно данному способу обработку ведут электроэрозионным методом, что не позволяет добиться высокой точности (из-за износа ЭИ) и качества поверхности (из-за наличия измененного слоя, больших значений параметров шероховатости). Также к недостаткам можно отнести то, что электрический ток подводится к секциям через электролит, что приводит к большим потерям электричества.

Наиболее близким по технической сущности к предложенному является способ ЭХО секционным ЭИ, состоящим из нескольких электрически изолированных друг от друга токопроводящих секций, в совокупности представляющих собой пространственно-сложную поверхность, в значительной степени соответствующую по форме готовой поверхности детали, включающий взаимное позиционирование ЭИ и ЭЗ, подачу электролита в МЭП, сближение ЭИ и ЭЗ, подачу тока на ЭЗ и отдельно на каждую секцию ЭИ таким образом, что ток подается сначала на секцию, напротив которой нужно удалить наибольшую величину материала с заготовки, затем на секцию, с которой нужно удалить следующую наибольшую величину материала, и так далее [Патент США №3372099, публ. 1968].

Недостатком указанного способа является наличие на обработанной поверхности макронеровностей в виде выступов и впадин.

Общим недостатком указанных способов является то, что ЭХО ведут на постоянном токе, что не позволяет обрабатывать детали с необходимой для современной промышленности точностью и качеством поверхности.

Известно устройство для многоконтурной электроэрозионной обработки поверхностей, состоящее из ЭИ, представляющего собой несколько электрически изолированных друг от друга токопроводящих секций, системы сближения ЭИ и ЭЗ, системы подачи рабочей жидкости, источника питания, системы управления и вибратора для сообщения колебательных движений ЭИ в плоскости, перпендикулярной к направлению его подачи [Авторское свидетельство СССР №203455, В23Р 1/00, публ. 1967].

Недостатком указанного устройства является неравномерность съема металла с заготовки напротив мест нахождения межсекционной изоляции во время колебательного движения.

Наиболее близким по технической сущности к предложенному является устройство для ЭХО, состоящее из ЭИ, представляющего собой несколько электрически изолированных друг от друга токопроводящих секций, в совокупности представляющих собой пространственно-сложную поверхность, в значительной степени соответствующую по форме готовой поверхности детали, системы сближения ЭИ и ЭЗ, системы подачи электролита, источника питания и системы управления [Патент США №3372099, публ. 1968].

Недостатком указанного устройства является то, что при его использовании для обработки деталей на обработанной поверхности возникают выступы напротив мест межсекционной изоляции ЭИ. Также недостатком является то, что технологический ток генерируется источником питания постоянного тока. Это не позволяет достичь необходимых для современной промышленности требований по точности и качеству обработки.

Задача изобретения - повышение точности и качества обработки поверхностей деталей.

Поставленная задача достигается способом электрохимической обработки поверхностей малой кривизны секционным электродом-инструментом, состоящим из нескольких электрически изолированных друг от друга токопроводящих секций, в совокупности представляющих собой пространственно-сложную поверхность, в значительной степени соответствующую по форме готовой поверхности детали, включающим взаимное позиционирование электрода-инструмента и электрода-заготовки, подачу электролита в межэлектродный промежуток, сближение электрода-инструмента и электрода-заготовки, подачу тока на электрод-заготовку и отдельно на каждую секцию электрода-инструмента, в котором, в отличие от прототипа, электроду-заготовке и/или электроду-инструменту сообщают колебательное движение в плоскости, пересекающейся с направлением подачи, а обработку ведут от импульсного источника питания, при этом на электрод-заготовку и отдельно на каждую секцию электрода-инструмента подают импульсы или группы импульсов напряжения или тока, амплитудные значения которых пропорциональны значению модуля относительной скорости колебательного движения.

Кроме того, при обработке секционным электродом-инструментом с секциями, расположенными в один ряд, колебательное движение сообщают в направлении поперек линий раздела секций электрода-инструмента.

Кроме того, при обработке секционным электродом-инструментом с секциями, расположенными в несколько рядов, колебательное движение сообщают поперек линий раздела секций электрода-инструмента в двух взаимно перпендикулярных направлениях, при этом колебательное движение в каждом из направлений чередуют.

Кроме того, на электроды подают ток или напряжение в виде отдельных импульсов или групп импульсов, или их различных комбинаций, а количество импульсов в группе, длительность импульсов в группе, длительность пауз между импульсами в группе, длительность групп импульсов и пауз между группами импульсов, а также длительность одиночных импульсов и пауз между ними выбирают из условия отсутствия заполнения межэлектродного промежутка продуктами анодного растворения, затрудняющими нормальное протекание процесса обработки.

Кроме того, амплитудное значение импульса или группы импульсов задается по линейной зависимости от среднего значения модуля относительной скорости колебательного движения за время подачи этого импульса или группы импульсов.

Кроме того, обработку проводят в импульсно-циклическом режиме, в процессе которого периодически останавливают колебательное движение электрода, выставляют электроды на начальный межэлектродный зазор, после чего электроду-инструменту или электроду-заготовке вновь сообщают колебательное движение.

Кроме того, на электрод-инструмент за время одного периода колебательного движения подают такое количество импульсов или групп импульсов, что их количество не делится нацело на количество секций электрода-инструмента.

Кроме того, электролит в межэлектродный промежуток подводят и/или отводят через щели между секциями электрода-инструмента.

Кроме того, при обработке деталей в виде лопатки компрессора или турбины используют второй секционный электрод-инструмент, один электрод-инструмент устанавливают со стороны корыта, а другой - со стороны спинки лопатки, при этом сближение до контакта каждого электрода-инструмента с обрабатываемой поверхностью лопатки производят периодически и автономно, причем начало периода сближения определяют по уменьшению тока на фиксированных секциях со стороны корыта и со стороны спинки до заданного значения, а окончание обработки лопатки определяют по заранее определенным положениям каждого секционного электрода-инструмента.

Поставленная задача достигается устройством для электрохимической обработки поверхностей малой кривизны секционным электродом-инструментом, состоящим из установленного в электрододержателе электрода-инструмента, в виде нескольких электрически изолированных друг от друга токопроводящих секций, приспособления для установки электрода-заготовки, блока сближения электрода-инструмента и электрода-заготовки, агрегата подачи электролита, источника питания, положительный полюс которого соединен с электродом-заготовкой, а отрицательный - с электродом-инструментом, и блока управления, который функционально соединен с блоком сближения электродов, агрегатом подачи электролита и источником питания, в котором, в отличие от прототипа, устройство дополнительно содержит блок для сообщения колебательного движения в плоскости, пересекающейся с направлением подачи, электрододержателю с секционным электродом-инструментом или приспособлению с электродом-заготовкой, функционально соединенный с блоком управления, а источник питания является импульсным.

Кроме того, между секциями электрода-инструмента имеются чередующиеся щели для подвода и отвода электролита.

Кроме того, щели между секциями электрода-инструмента выполнены зигзагообразно.

Для осуществления данного способа ЭХО поверхность ЭЗ, которую требуется обработать, и рабочую поверхность секционного ЭИ располагают в непосредственной близости друг от друга. Затем прокачивают электролит через МЭП и подают ток на ЭЗ и отдельно на каждую секцию ЭИ. Затем осуществляют заглубление секционного ЭИ в тело ЭЗ, обеспечивая требуемую точность формы.

Для удаления образовавшихся выступов на обрабатываемой поверхности ЭЗ напротив мест межсекционной изоляции ЭИ сообщают колебательное движение ЭЗ (или ЭИ) поперек линий раздела секций ЭИ.

Взаимное сближение электродов может быть осуществлено как подачей ЭИ, так и ЭЗ. Сама подача может быть непрерывной или циклической. При циклической подаче в процессе обработки периодически останавливают колебательное движение электрода, выставляют электроды на начальный МЭЗ, после чего колебательное движение возобновляют.

С целью повышения точности обработку ведут от импульсного источника питания, а на ЭЗ и на каждую секцию ЭИ подают импульсы или группы импульсов напряжения или тока, амплитудные значения которых пропорциональны значению модуля относительной скорости колебательного движения электрода. Это позволяет добиться более равномерного съема металла с обрабатываемой поверхности в тех местах на ЭЗ, над которыми перемещается межсекционная изоляция ЭИ, и тем самым уменьшить высоту образуемых выступов.

Предложенный способ предназначен преимущественно для обработки деталей, имеющих значительные по площади поверхности малой кривизны, с использованием источника питания малой мощности. К таким деталям относятся штампы, литейные формы, корпусные детали ГТД, фланцы, обоймы муфт, лопатки компрессоров и турбин, в том числе лопатки монолитных колес (блисков и блингов), и прочие детали.

Электрохимическая размерная обработка указанных деталей может быть произведена на копировально-прошивочных станках, оснащенных вибратором, который имеет возможность сообщения колебательного движения ЭИ (или ЭЗ) в таком направлении, которое необходимо для исключения образования выступов на обрабатываемой поверхности напротив мест нахождения межсекционной изоляции ЭИ.

Сущность изобретения поясняется следующими чертежами:

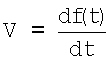

Фиг.1 - принципиальная схема устройства для ЭХО секционным ЭИ (перед началом процесса обработки).

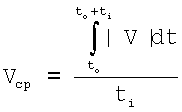

Фиг.2 - принципиальная схема устройства для ЭХО секционным ЭИ (в процессе обработки).

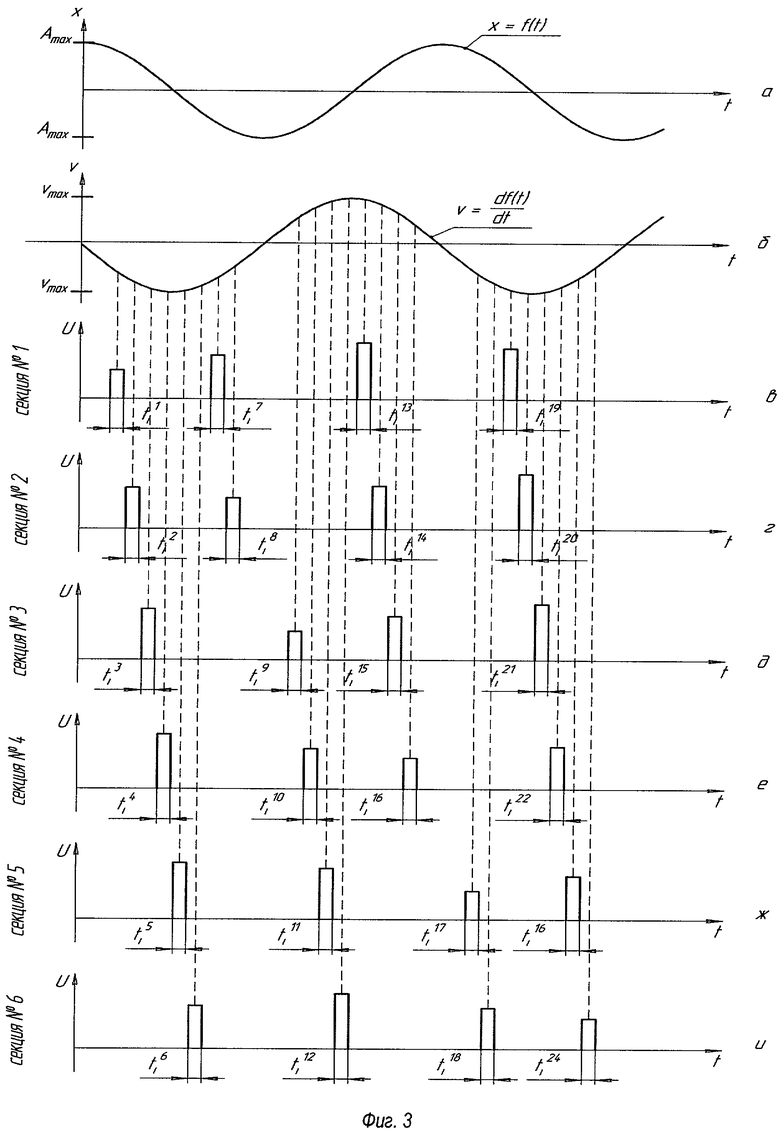

Фиг.3 - осциллограммы колебательного движения (а), относительной скорости колебательного движения (б) и подачи импульсов напряжения на секции ЭИ (в-и).

Фиг.4 - вариант исполнения ЭИ с расположением секций в один ряд с прямыми щелями (сечение В-В на фиг.1).

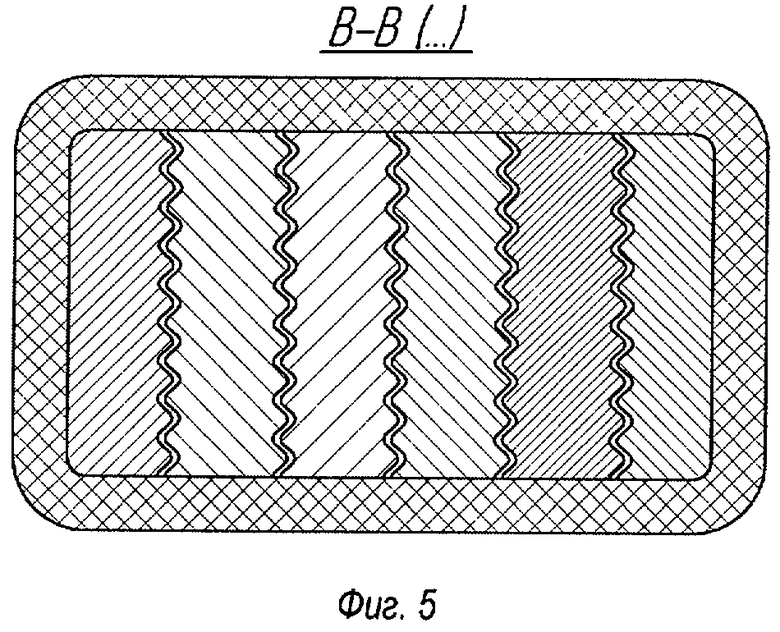

Фиг.5 - вариант исполнения ЭИ с расположением секций в один ряд с зигзагообразными щелями (сечение В-В на фиг.1).

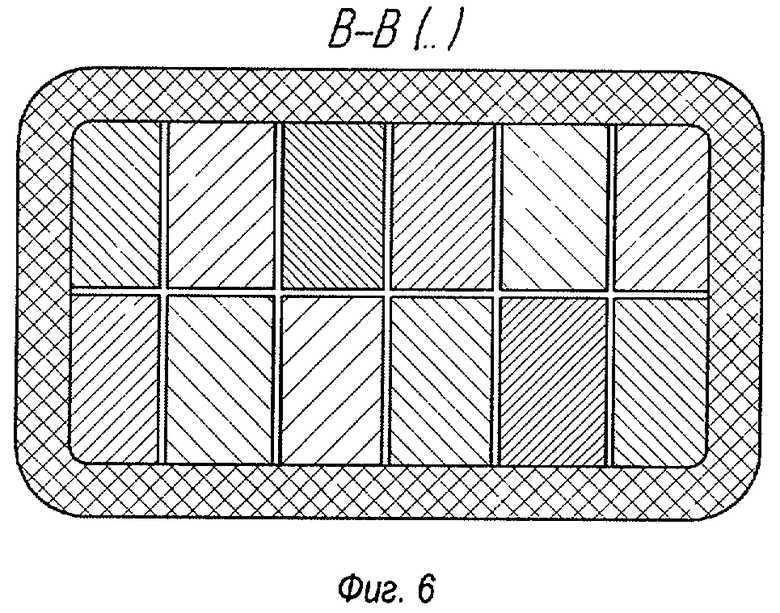

Фиг.6 - вариант исполнения ЭИ с расположением секций в несколько рядов (сечение В-В на фиг.1).

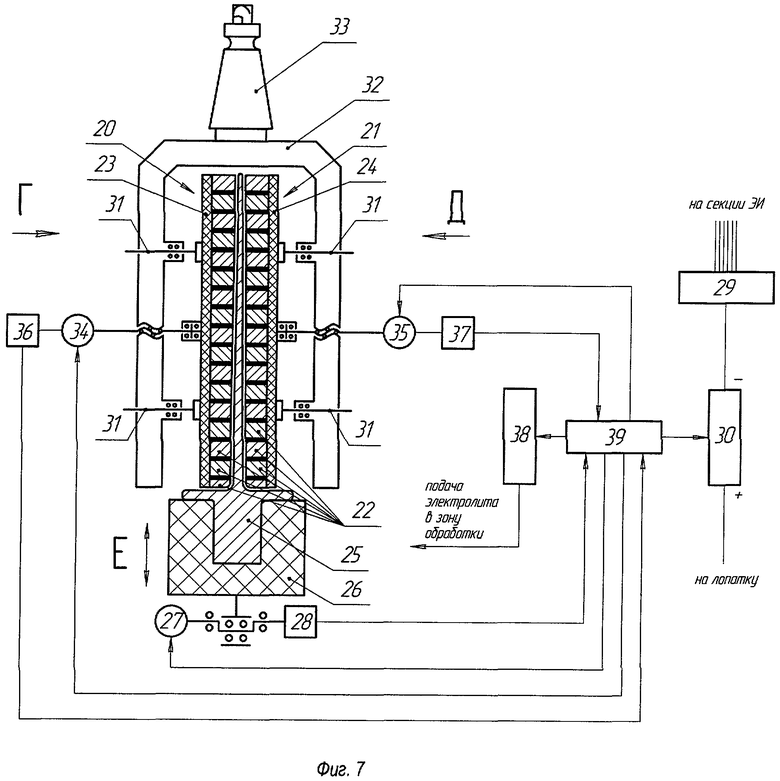

Фиг.7 - принципиальная схема устройства для ЭХО лопаток компрессоров и турбин при помощи секционных ЭИ.

Устройство (фиг.1) состоит из основания 1, в котором на направляющих 2 расположено приспособление 3 с закрепленной в нем заготовкой 4. На пиноли 5 электрохимического станка закреплен штуцер подвода электролита 6 и электрододержатель 7 с закрытым со стороны боковой поверхности электродом-инструментом 8, состоящим из нескольких (в данном случае из шести) электрически изолированных друг от друга токопроводящих секций 9. Торцовая часть секционного электрода-инструмента 8 представляет собой пространственно-сложную поверхность, в значительной степени соответствующую по форме поверхности 10, которую требуется получить на заготовке 4. Величина корректирования торцевой поверхности электрода-инструмента 8 зависит от сложности формы поверхности 10, которую требуется получить на заготовке, режимов обработки, направления движения электролита в МЭП и пр. Электрическая изоляция секций 9 осуществлена путем нанесения на их боковую поверхность неэлектропроводного материала либо любым другим известным способом.

Заготовка 4 подключена к положительному полюсу, а каждая из секций 9 электрода-инструмента 8 - к отрицательному полюсу источника питания 11 через блок коммутации 12. В устройстве также имеются следующие функциональные связи: приспособление 3 соединено с блоком колебательного движения, в состав которого входит привод колебательного движения 13 и датчик колебательного движения 14; пиноль 5 соединена с блоком сближения электродов, в состав которого входит привод подачи 15 и датчик положения 16; агрегат подачи электролита 17 соединен со штуцером подвода электролита 6; блок управления 18 соединен с источником питания 11, агрегатом подачи электролита 17, приводом колебательного движения 13 и датчиком колебательного движения 14, приводом подачи 15 и датчиком положения 16.

Обработку поверхности детали с использованием такого устройства осуществляют следующим образом.

Заготовку 4 закрепляют в приспособлении 3, а секционный электрод-инструмент 8 - в электрододержателе 7. Электрод-инструмент 8 выставляют на заданный межэлектродный зазор s.

Электролит подается из агрегата подачи электролита 17 и подводится через штуцер подвода электролита 6, присоединенный к пиноли 5, а затем через центральное отверстие в пиноли попадает в полость 19, образованную электрододержателем 7 и секционным электродом-инструментом 8. Оттуда через щели между секциями 9 электрода-инструмента 8 электролит поступает в зону обработки (в МЭП) и свободно истекает из нее, вынося продукты обработки.

На электроды подают ток от источника питания по любой известной схеме, обеспечивающей заданную геометрическую форму поверхности детали. Периодический подвод и отвод секционного ЭИ осуществляют в направлении А.

Таким образом, сначала производят заглубление секционного ЭИ в заготовку (фиг.2), обеспечивая необходимую геометрию поверхности, а затем для удаления образовавшихся на заготовке выступов проводят обработку в соответствии с заявленным способом, который заключается в следующем.

Приспособлению 3 сообщают возвратно-поступательное движение с

амплитудой Amax в направлении, перпендикулярном к линиям раздела секций (в направлении Б). На заготовку 4 и отдельные секции 9 электрода-инструмента 8 подают импульсы тока или напряжения от источника питания 11 таким образом, чтобы амплитудные значения импульсов и/или групп импульсов находились в пропорциональной зависимости от значения модуля скорости колебательного движения электрода (в рассматриваемом примере - заготовки 4). Это осуществляется путем подачи сигнала о положении приспособления 3 от датчика 14 в блок управления 18, в котором на основе введенного алгоритма формируется команда источнику питания 11 на подачу импульса и/или группы импульсов напряжения или тока на электрод-заготовку и одну из секций электрода-инструмента.

Суть способа поясним с помощью осциллограмм на фиг.3.

Пусть колебательное движение описывается функцией X=f(t) (фиг.3,а), тогда скорость колебательного движения:  (фиг.3,б).

(фиг.3,б).

При непрерывной подаче тока или напряжения, мгновенное значение которого находится в линейной зависимости от мгновенной скорости колебательного движения (т.е. при идентичности осциллограммы модуля относительной скорости колебательного движения и осциллограммы подачи тока), происходит максимальное выравнивание поверхности заготовки напротив мест нахождения межсекционной изоляции ЭИ в процессе колебательного движения. Однако обработка при непрерывной подаче тока не обеспечивает требуемой для современной промышленности точности копирования формы и качества обработки. Отсюда возникает необходимость работы на импульсном токе.

Так как плавно изменять амплитудное значение отдельных импульсов и импульсов в группе во время их действия невозможно, то их изменяют во время паузы между ними. При обработке поверхностей малой кривизны (т.е. когда можно не учитывать изменение МЭЗ в процессе колебательного движения) амплитудное значение импульса или группы импульсов задается по линейной зависимости от среднего значения модуля относительной скорости колебательного движения за время подачи этого импульса или группы импульсов. Амплитудное значение импульсов или их групп просчитывается блоком управления станка заранее в соответствии с заложенной программой и законом колебательного движения.

Среднее значение модуля относительной скорости колебательного движения:

где t0 - момент начала подачи импульса (группы импульсов);

ti - длительность импульса (группы импульсов).

Схема подачи импульсов поясняется приведенными на фиг.3 (в-и) осциллограммами подачи импульсов (групп импульсов) напряжения на отдельные секции электрода-инструмента.

При работе на импульсном токе во время пауз между импульсами и группами импульсов съема металла с поверхности заготовки не происходит, поэтому во избежание необрабатываемости одних и тех же участков в каждом периоде колебательного движения необходимо, чтобы количество импульсов, поданных на электроды за время одного периода колебательного движения, не делилось нацело на количество секций ЭИ. В рассматриваемом случае ЭИ состоит из 6 секций, а за период колебательного движения подается 8 импульсов. Таким образом, каждая секция ЭИ получит импульс в том же самом положении относительно заготовки через каждые 3 периода колебательного движения (24 импульса напряжения). Такое ведение процесса позволяет сохранить (не нарушить) геометрию поверхности при использовании предложенного способа.

Длительности импульсов и групп импульсов задают по возможности меньше с целью получения более низких значений параметров шероховатости.

Длительность пауз назначают из условия отсутствия заполнения МЭП продуктами анодного растворения, затрудняющими нормальное протекание процесса обработки.

С целью получения низких значений параметров шероховатости задают по возможности большее амплитудное значение импульса (чтобы обеспечить высокую амплитудную плотность тока). Максимальное амплитудное значение импульса ограничено "сверху" возможностями источника питания и условием отсутствия пробоя МЭП.

Способ разделения ЭИ на секции и схему подачи электролита в МЭП выбирают исходя из размера площади рабочей поверхности ЭИ и сложности ее формы. Так, например, секции могут быть расположены как в один ряд (фиг.4, 5), так и в несколько рядов (фиг.6). В последнем случае траекторией колебательных движений должна быть плоская фигура (например, крест), а выполнение такого движения может быть обеспечено колебаниями и ЭЗ, и ЭИ (например, путем чередованием таких движений через определенный период).

Подача электролита в МЭП может быть осуществлена его прокачкой вдоль канала (не показано) или через щели между секциями ЭИ (фиг.1).

При обработке больших площадей подачу и отвод (откачку) электролита предпочтительно осуществлять через щели между секциями ЭИ. При этом щели, через которые подводится и отводится электролит, чередуются.

В случае подачи электролита через щели между секциями электрода-инструмента сами щели желательно выполнять зигзагообразной формы (фиг.5), так как это позволяет увеличить длину гидродинамического канала (щели), а следовательно, и объем подаваемого электролита, не увеличивая ширину щели.

Устройство для осуществления предлагаемого способа применительно к обработке лопаток (фиг.7) содержит два электрода-инструмента 20 и 21, состоящих из множества секций 22, закрепленных в два ряда на изоляционных подложках 23 и 24, и имеющих возможность перемещения в направлениях Г и Д к обрабатываемой лопатке 25.

Собственно лопатка 25 установлена в приспособлении 26, имеющем возможность перемещения в направлении Е и функционально соединенном с приводом колебательного движения 27 и датчиком колебательного движения 28. Каждая из секций 22 электродов-инструментов 20 и 21 имеет свой собственный токоподвод, что позволяет с помощью блока коммутаций 29 независимо подавать импульсы и/или группы импульсов тока или напряжения от источника питания 30 в заданной последовательности с амплитудным значением, зависящим от скорости движения лопатки вдоль поверхности электродов-инструментов 20 и 21. Каждая изолирующая подложка 23 и 24 устанавливается на направляющих 31 корпуса 32, соединенного с держателем 33, и связана с тяговым устройством (например, парой винт-гайка) приводов подач 34 и 35, осуществляющих необходимое сближение электродов-инструментов с лопаткой 25. Контроль межэлектродного зазора осуществляют двумя (по одному на каждом приводе подач) датчиками положения 36 и 37.

С тыльной стороны изолирующих подложек 23 и 24 предусмотрены отверстия и полости для подачи и отвода электролита через разделительные щели (не показаны) от агрегата подачи электролита 38.

Контроль за процессом ЭХО и управление всеми узлами предлагаемого устройства осуществляется блоком управления 39.

Щели, разделяющие секции, располагают в направлении поперек оси лопатки, а по форме они могут быть прямыми или зигзагообразными. Форма и ширина щелей оптимизируется исходя из потребной точности, шероховатости обрабатываемой поверхности, расхода электролита и пр. Число секций (и соответственно их размер) определяется из условия обеспечения необходимой плотности тока на каждой секции.

При обработке взаимодействие каждого ЭИ с заготовкой осуществляют по следующему циклу: подвод ЭИ до касания с лопаткой, отвод ЭИ на заданный МЭЗ, подача электролита в МЭП, включение колебательного (возвратно-поступательного) движения лопатки, подача импульсов и/или групп импульсов тока или напряжения на лопатку и на каждую секцию ЭИ по заданной закономерности. В процессе обработки начало периода сближения определяют по уменьшению тока на фиксированных секциях со стороны "корыта" и со стороны "спинки" до заданного значения, а окончание обработки лопатки определяют по заранее определенным положениям каждого секционного ЭИ.

Пример конкретной реализации

Предлагаемый способ ЭХО реализован на модернизированном копировально-прошивочном станке модели РЕМ-1360. ЭИ выполнен из материала 20Х13, а обрабатываемая заготовка - из титанового сплава ВТ6. Площадь обработки: 160 см2. Количество секций ЭИ: 9 шт. Ширина межсекционной изоляции ЭИ: 0,2 мм. Прокачка электролита - поперек секций ЭИ. Используемый источник питания - источник напряжения. Электролит - 8%-ный водный раствор NaNO3.

Была проведена ЭХО по следующим способам:

1) на импульсном токе без колебаний ЭИ;

2) на импульсном токе с колебаниями ЭИ, при этом амплитудные значения групп импульсов в процессе обработки не изменяли (U=20 В);

3) на импульсном токе с колебаниями ЭИ и согласованием амплитудного значения напряжения импульсов в группе (U=10…35 В) со средней скоростью колебательного движения ЭИ.

Вначале по каждому из способов секционный ЭИ сближали до механического контакта с ЭЗ и отводили на заданную величину начального МЭЗ, равную 50 мкм.

Затем устанавливали следующий режим обработки (общие для всех трех способов параметры):

- длительность импульса напряжения в группе: τi=50 мкс;

- частота следования импульсов напряжения в группе: fi=10 кГц;

- количество импульсов напряжения в группе - N=10;

- длительность группы импульсов: ti=(N-1)/fi+τi=950 мкс.

- давление электролита на входе в МЭП - 150 кПа;

- температура электролита - 18°С.

Для способов с колебаниями ЭИ характеристики колебательного движения были следующие:

- закон колебательного движения - синусоидальный: х=Amax·cos(2π·fэи··t);

- колебания сообщались поперек линий раздела секций ЭИ;

- амплитуда колебаний секционного ЭИ: Amax=0,3 мм;

- частота колебаний секционного ЭИ: fэи=10 Гц (период колебаний 100 мс).

При обработке по предлагаемому способу скорость колебательного движения ЭИ находилась по формуле:

ν=-2π·fэи·Amax·sin(2π·fэи·t).

Максимальное значение модуля скорости:

|νmax|=2π·fэи·Amax=18,84 мм/с.

Данной скорости соответствует максимальное подаваемое амплитудное значение напряжения импульсов в группе, а именно 35 В.

Так как минимальное подаваемое амплитудное значение напряжения импульсов в группе равно 10 В, то при скоростях ЭИ в диапазоне от -5,38 мм/с до 5,38 мм/с (и от 5,38 мм/с до -5,38 мм/с) группы импульсов не подаются (18,48 мм/с·35 В/10 В=5,38 мм/с).

В соответствии с вышесказанным группы импульсов могут быть поданы не раньше, чем через t0=arcsin(5,38/18,48)/(2·3,14·10 Гц)=4,6 мс после крайнего положения ЭИ (когда скорость ЭИ равна нулю) и закончиться не позже, чем за 4,6 мс до крайнего положения ЭИ.

Амплитудное значение напряжения в группе импульсов рассчитывалось системой управления станка по линейной зависимости от среднего значения модуля скорости ЭИ за время подачи группы импульсов длительностью ti=950 мкс. Ниже приведена табл.1, поясняющая сказанное для половины периода колебательного движения ЭИ. Начало отсчета времени совпадает с любым крайним положением ЭИ.

При обработке наблюдали за изменением величины тока. После уменьшения тока до заданного значения останавливали работу станка. Затем подводили ЭИ до касания с заготовкой, выставляли рабочий МЭЗ и возобновляли работу на станке. Окончание обработки определяли по фиксированным положениям ЭИ.

Анализ результатов (табл.2) показывает, что при отсутствии колебательного движения высота выступов на заготовке соизмерима с точностью копирования формы или даже несколько превосходит ее, что приводит к необходимости удаления таких выступов на дополнительной операции.

Сообщение колебательного движения поперек линий раздела секций существенно снижает высоту образовавшихся выступов.

Использование предложенного способа позволяет полностью удалить выступы (при указанных выше условиях и параметрах обработки выступы визуально не обнаружены) и тем самым повысить точность и качество обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1993 |

|

RU2047431C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ЗАЗОРА ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2211121C2 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2369470C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2456138C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

Изобретение относится к области импульсной электрохимической обработки токопроводящих материалов. Способ включает взаимное позиционирование электрода-инструмента, состоящего из нескольких электрически изолированных друг от друга токопроводящих секций, в совокупности представляющих собой пространственно-сложную поверхность, в значительной степени соответствующую по форме готовой поверхности детали, и электрода-заготовки, подачу электролита в межэлектродный промежуток, сближение электродов, подачу тока на электрод-заготовку и отдельно на каждую секцию электрода-инструмента. Электроду-заготовке и/или электроду-инструменту сообщают колебательное движение в плоскости, пересекающейся с направлением подачи, а обработку ведут от импульсного источника питания, при этом на электрод-заготовку и на отдельно каждую секцию электрода-инструмента подают импульсы и/или группы импульсов напряжения или тока, амплитудные значения которых пропорциональны значению модуля относительной скорости колебательного движения. Устройство состоит из установленного в электрододержателе электрода-инструмента в виде нескольких электрически изолированных друг от друга токопроводящих секций, приспособления для установки электрода-заготовки, блока сближения электродов, агрегата подачи электролита, источника питания, положительный полюс которого соединен с электродом-заготовкой, а отрицательный - с электродом-инструментом, и блока управления, который функционально соединен с блоком сближения электродов, агрегатом подачи электролита и источником питания. Устройство дополнительно содержит блок для сообщения колебательного движения в плоскости, пересекающейся с направлением подачи, электрододержателю с секционным электродом-инструментом или приспособлению с электродом-заготовкой, функционально соединенный с блоком управления, а источник питания является импульсным. Изобретение позволяет повысить точность и качество обработки поверхностей деталей. 2 н. и 10 з.п. ф-лы, 7 ил., 2 табл.

1. Способ электрохимической обработки поверхностей малой кривизны секционным электродом-инструментом, состоящим из нескольких электрически изолированных друг от друга токопроводящих секций, в совокупности представляющих собой пространственно-сложную поверхность, в значительной степени соответствующую по форме готовой поверхности детали, включающий взаимное позиционирование электрода-инструмента и электрода-заготовки, подачу электролита в межэлектродный промежуток, сближение электрода-инструмента и электрода-заготовки, подачу тока на электрод-заготовку и отдельно на каждую секцию электрода-инструмента, отличающийся тем, что электроду-заготовке и/или электроду-инструменту сообщают колебательное движение в плоскости, пересекающейся с направлением подачи, а обработку ведут от импульсного источника питания, при этом на электрод-заготовку и на отдельно каждую секцию электрода-инструмента подают импульсы и/или группы импульсов напряжения или тока, амплитудные значения которых пропорциональны значению модуля относительной скорости колебательного движения.

2. Способ по п.1, отличающийся тем, что при обработке секционным электродом-инструментом с секциями, расположенными в один ряд, колебательное движение сообщают в направлении поперек линий раздела секций электрода-инструмента.

3. Способ по п.1, отличающийся тем, что при обработке секционным электродом-инструментом с секциями, расположенными в несколько рядов, колебательное движение сообщают поперек линий раздела секций электрода-инструмента в двух взаимноперпендикулярных направлениях, при этом колебательное движение в каждом из направлений чередуют.

4. Способ по п.1, отличающийся тем, что на электроды подают ток или напряжение в виде отдельных импульсов или групп импульсов, или их различных комбинаций, а количество импульсов в группе, длительность импульсов в группе, длительность пауз между импульсами в группе, длительность групп импульсов и пауз между группами импульсов, а также длительность одиночных импульсов и пауз между ними выбирают из условия отсутствия заполнения межэлектродного промежутка продуктами анодного растворения, затрудняющими нормальное протекание процесса обработки.

5. Способ по п.1, отличающийся тем, что амплитудное значение импульса или группы импульсов задают по линейной зависимости от среднего значения модуля относительной скорости колебательного движения за время подачи этого импульса или группы импульсов.

6. Способ по п.1, отличающийся тем, что обработку проводят в импульсно-циклическом режиме, в процессе которого периодически останавливают колебательное движение электрода, выставляют электроды на начальный межэлектродный зазор, после чего электроду-инструменту или электроду-заготовке вновь сообщают колебательное движение.

7. Способ по п.1, отличающийся тем, что на электрод-инструмент за время одного периода колебательного движения подают такое количество импульсов или групп импульсов, что их количество не делится нацело на количество секций электрода-инструмента.

8. Способ по п.1, отличающийся тем, что электролит в межэлектродный промежуток подводят и/или отводят через щели между секциями электрода-инструмента.

9. Способ по п.1, отличающийся тем, что при обработке детали в виде лопатки компрессора или турбины используют второй секционный электрод-инструмент, один электрод инструмент устанавливают со стороны корыта, а другой - со стороны спинки лопатки, при этом сближение до контакта каждого электрода-инструмента с обрабатываемой поверхностью лопатки производят периодически и автономно, причем начало периода сближения определяют по уменьшению тока на фиксированных секциях со стороны корыта и со стороны спинки до заданного значения, а окончание обработки лопатки определяют по заранее определенным положениям каждого секционного электрода-инструмента.

10. Устройство для электрохимической обработки поверхностей малой кривизны секционным электродом-инструментом, состоящее из установленного в электрододержателе электрода-инструмента в виде нескольких электрически изолированных друг от друга токопроводящих секций, приспособления для установки электрода-заготовки, блока сближения электрода-инструмента и электрода-заготовки, агрегата подачи электролита, источника питания, положительный полюс которого соединен с электродом-заготовкой, а отрицательный - с электродом-инструментом, и блока управления, который функционально соединен с блоком сближения электродов, агрегатом подачи электролита и источником питания, отличающееся тем, что устройство дополнительно содержит блок для сообщения колебательного движения в плоскости, пересекающейся с направлением подачи, электрододержателю с секционным электродом-инструментом или приспособлению с электродом-заготовкой, функционально соединенный с блоком управления, а источник питания является импульсным.

11. Устройство по п.10, отличающееся тем, что между секциями электрода-инструмента имеются чередующиеся щели для подвода и отвода электролита.

12. Устройство по п.10, отличающееся тем, что щели между секциями электрода-инструмента выполнены зигзагообразно.

| US 3372099 A, 05.03.1968 | |||

| Способ электрохимической обработки | 1978 |

|

SU697292A1 |

| Способ размерной электрохимической обработки | 1973 |

|

SU917987A1 |

| Способ размерной электрохимической обработки | 1986 |

|

SU1426714A1 |

| CN 101085485 A, 12.12.2007. | |||

Авторы

Даты

2010-05-20—Публикация

2008-06-16—Подача