( СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ОБЖИГОВЫХ

Изобретение относится к производству строительных и технических изделий, например, в композиции с наполнителем, жаростойких изделий, предназначенных для футеровки печей керамической промышленности.

Известен способ получения связующего для керамической промышленности путем растворения в ортофосфорной кислоте тонкодисперсного порошка каолина. Сформованные изделия на основе этого связующего подвергают термообработке при 800-1000 С l.

Недостатками такого связующего являются большие энергетические затраты на получение конечного продукта.

Наиболее близким к предлагаемому является способ получения связующего, включающий обогащение каолина, дозирование ег и спекание с орто(Ьосфорной кислотой, кипячение смеси

ИЗДЕЛИЙ

и сушку шлакерной массы до порошкообразного состояния.

Из смеси полученного таким образом связующего и наполнителя формуют изделия, ко Iорые затем обжигают

5 ,О, при 2.

Недостатками.известного способа являются сложность технологии, необходимость в коррозионностойком оборудовании для кипячения и сушкишликерной массы.

Цель изобретения - повышение прочности изделий и снижение энергетических затрат на их производство.

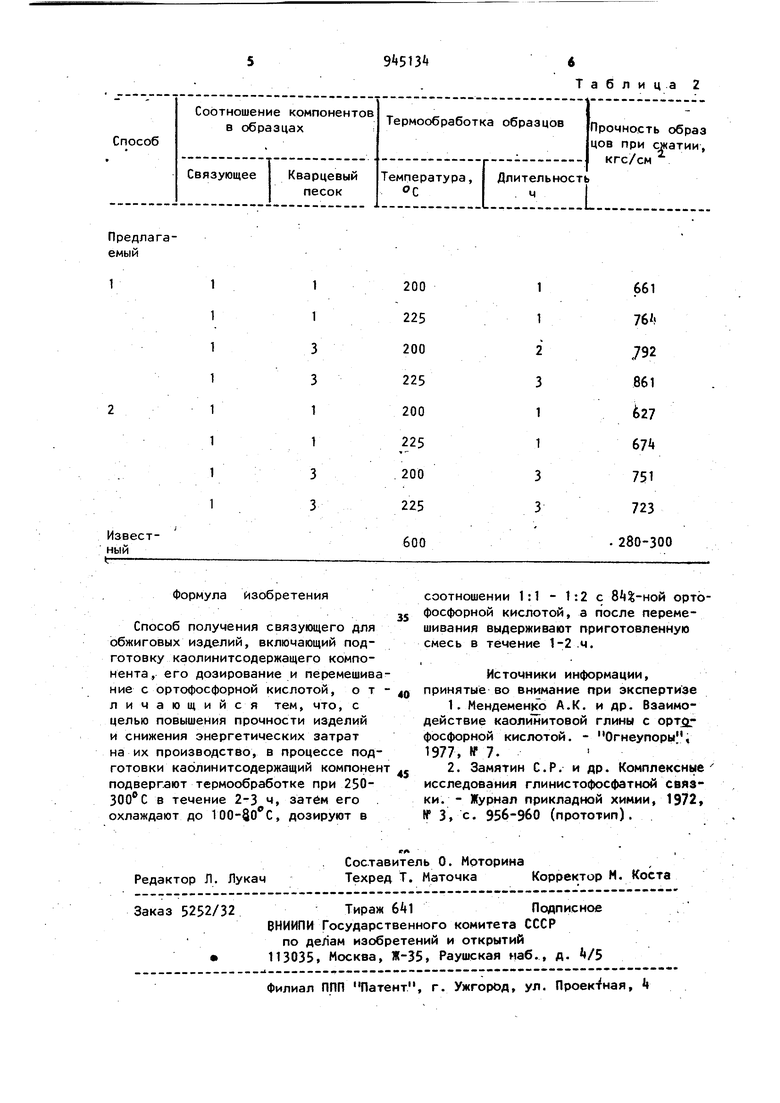

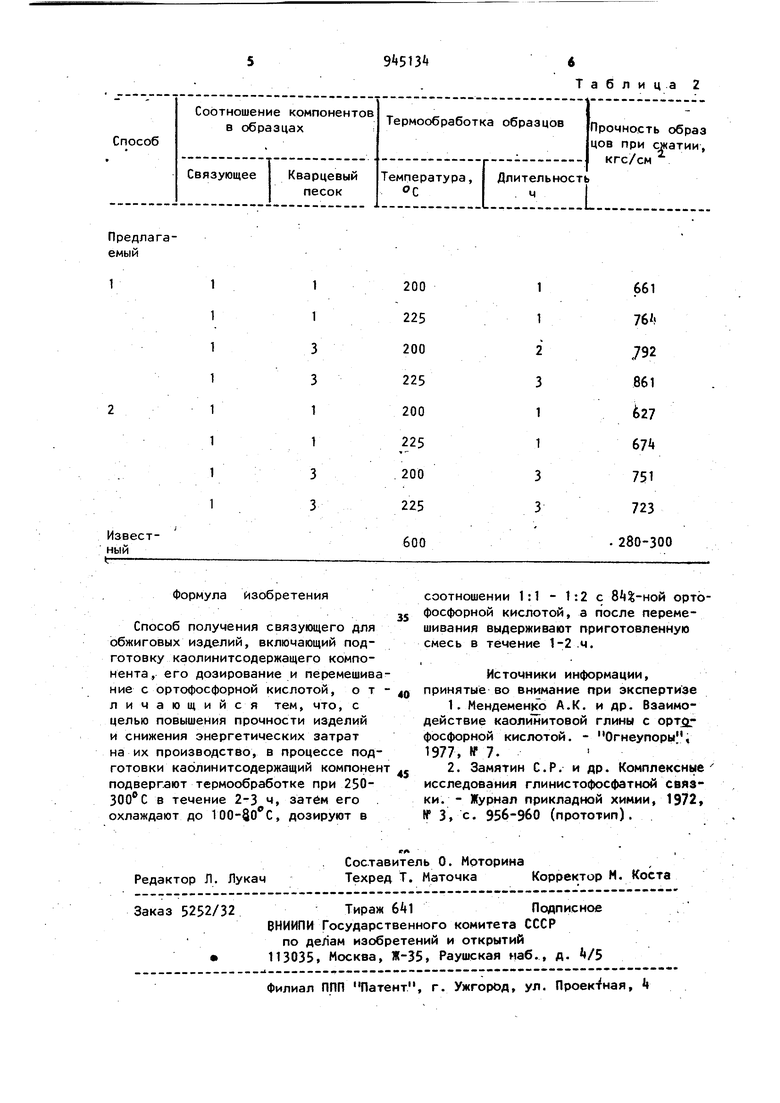

Поставленная цель достигается тем, что согла но способу получения связующего для обж-иговых изделий, рключающему подготовку каолинитсодержащего компонента, его дозирование и перемешивание с ортофосфорной кислотой в процессе подготовки, каолинитсодержащий компонент подвергают термообработке при 250-300 0 в течение 2-3 ч, затем его охлаждают до 100-80 С, дозируют в соотноше НИИ 1:1 - 1:2 с ортофосфорной кислотой, а после перемешивания выдерживают Приготовленную смесь в течение 1-2 ч. Приготовленное таким образом связующее используют для изготовления различных керамических изделий, причем термообработка изделий осуществляется при 200-225°С в тече ние 1--3 ч. Термоподготовка исходного каолинита при 250-300 С вызывает разрых ление пакетов слоистой структуры минерала каолинита, что значительно повышает его активность при взаимодействии с фосфорной кислотой и сни жает температуру образования конечной кристаллической фазы фосфористо балита до 200-225°С в течение 1-3 ч Кристаллизация фосфокристобалита придает изделиям необходимую прочность. В лабораторных условиях готовят две партии связующего следующим образом. Пробы каолина подвергают термооб работке при 250 и в течение 4 Т и 2 ч, соответственно. Затем эти пробы охлаждают до 100 и , смешивают с ортофосфорной кислотой в соотношении 1:1 - 1:2 и выдерживают в течение 1 и 2 ч, соответственно (табл: 1). Параметры получения обжигового связующего представлены в табл. 1. Из табл. 2 видно, что предложенный способ приготовления связующего позволяет снизить общую термообработку изделий до 200-300 С и тем самым сократить энергетические затраты на их изготовление. Из полученных таким образом проб связующего в смеси с наполнителем, например кварцевым песком, в соотношении 1:1 - 1:3 формуют образцы цилиндры диаметром и высотой 50 мм. Образцы подвергают термообработке при 200 и . Время термообработки составляет 1,2 и 3 ч. После этого их испытывают на прочность. Состав и прочность обжиговых образцов на основе связующего с заполнителем приведены в табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИАЛОНА | 2007 |

|

RU2362754C2 |

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ГРАНУЛ | 2004 |

|

RU2244695C1 |

| Вяжущее | 1985 |

|

SU1321711A1 |

| ФОСФАТНОЕ СВЯЗУЮЩЕЕ ДЛЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2833678C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 2013 |

|

RU2563899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

3 2 2 2 2

1,0 1,0 1,0 1,0 1,0 1,0 1,0

ПредлагаТаблица 2

Авторы

Даты

1982-07-23—Публикация

1980-07-07—Подача