Изобретение относится к области фосфатных связующих, используемых для изготовления огнеупоров, преимущественно корундового состава, и может быть использовано в производстве неформованных и формованных огнеупоров, а также для ремонта огнеупорной футеровки печных агрегатов.

Известен глинистофосфатный шликер, применяемый для изготовления муллитокорундовых изделий [АС 1347370 SU, МПК C04B 35/10. Способ изготовления муллитокорундовых огнеупорных изделий / Замятин С.Р., Тетяева Л.П., Белогрудов А.Г.; заявитель Восточный научно-исследовательский и проектный институт огнеупорной промышленности. - № 4026866/33; заявл. 24.02.1986; опубл. 23.08.1991, Бюл. № 31].

Недостатками этого шликера, используемого в качестве связующего, являются его низкая однородность из-за переменного состава глин и короткое время живучести.

Известны также глинистофосфатные связки (связующие) [Кащеев И.Д., Земляной К.Г. Технология неформованных огнеупоров: монография. – М.; Вологда: Инфра-Инженерия, 2022. С. 118–122]. По существу, они совпадают по составу, способу приготовления и применения и недостаткам с описанным выше шликером. Авторы сами отмечают, что "качество связки и глубина протекающих реакций сильно зависит от природы глинистого компонента" [Там же, с. 118].

Показана перспективность использования каолинита вместо глины переменного состава для получения каолинфосфатной связки [Садкова К.С., Филатова Н.В., Косенко Н.Ф. Каолинит для синтеза каолинфосфатной связки // Молодые ученые – развитию Национальной технологической инициативы (ПОИСК – 2021): сборник материалов Национальной (с международным участием) молодёжной научно-технической конференции. – Иваново: ИВГПУ, 2021. С. 268–270]. Природный каолинит (каолин) в обогащенном виде содержит мало примесей, поэтому позволяет получить связующее с хорошо воспроизводимыми свойствами.

К его недостаткам относится образование эвтектических силикатных расплавов при относительно невысоких температурах вследствие образования свободного кремнезема при обжиге каолинита:

3(Al2O3·2SiO2·2H2O)→3(Al2O3·2SiO2)+6H2O→3Al2O3·2SiO2+4SiO2+6H2O

каолинит → метакаолинит → муллит кремнезем

Появление жидкой фазы снижает огнеупорность, а значит, ограничивает возможности его применения для изготовления огнеупорных изделий.

Наиболее близким по совокупности признаков к предлагаемому изобретению, т.е. прототипом, является каолиналюмофосфатное связующее (КАФС) [Филатова Н.В., Косенко Н.Ф., Садкова К.С. Геополимерное связующее на основе каолина // Первая конференция научно-образовательного консорциума "Иваново". Доклады. 16–21мая 2022 г. – Иваново: Иван. гос. ун-т, 2022. ISBN 978-5-7807-1397-5. С. 90–93]. Вводимый гидроксидом оксид алюминия в состав каолинфосфатной связки связывает свободный кремнезем, устраняя возможность появления легкоплавких эвтектик и образуя дополнительное количество ценного компонента – огнеупорного муллита 3Al2O3·2SiO2. В прототипе в качестве каолина использовано обожженное (дегидратированное) каолиновое сырье, т.е. метакаолин.

Недостатками этого известного решения являются сниженная равноплотность сформованных образцов по высоте из-за частичной сегрегации дисперсных частиц по массе в процессе предобжиговой сушки, а также загустеваемость (повышение вязкости) связующего при хранении, что затрудняет его равномерное распределение по заполнителю в процессе изготовления огнеупорных изделий.

Техническим результатом изобретения является повышение равноплотности образцов после формования, а значит, и прочности в условиях обжига, а также существенное уменьшение загустеваемости связующего при длительном хранении, что улучшает условия последующего изготовления изделий на его основе.

Указанный результат достигается тем, что фосфатное связующее для огнеупорных композиций, включающее в свой состав ортофосфорную кислоту, гидроксид алюминия, каолин, согласно изобретению, содержит в качестве каолина обогащенный каолин и дополнительно содержит реагент-разжижитель, содержащий карбоксильные группы, при следующем соотношении компонентов, мас. %:

Для осуществления изобретения используют следующие вещества и материалы:

- ортофосфорная кислота (ОФК) H3PO4 – "ч." (АО "Химреактив"), ГОСТ 6552-80, в виде 65 % раствора;

- гидроксид алюминия Al(OH)3 – "ч.д.а." (АО "Химреактив"), ГОСТ 11841-76;

- каолин обогащенный месторождения Журавлиный Лог (Челябинская обл.) для керамических изделий КЖФ-1, ТУ 5729-090-00284530-00;

- лимонная кислота (ЛК) HOOC-CH2-C(OH)COOH-CH2COOH в виде кристаллогидрата С6Н8О7⋅Н2О – "пищевая" с содержанием моногидрата не менее 99,5 %, ГОСТ 908-2004;

- нитрилотриуксусная кислота (НТУК) N(CH2COOH)3 – "ч.", ГОСТ 10329-74;

- этилендиаминтетрауксусная кислота (HOOCCH2)2N(CH2)2N(CH2COOH)2 в виде динатриевой соли (трилона Б) – "ч.д.а.", ГОСТ 10652-73.

Указанный результат достигается за счет того, что разжижители в виде поликарбоновых кислот являются активными комплексообразователями по отношению к ионам алюминия [Дятлова Н.М., Темкина В.Я., Попов К.И. Комплексоны и комплексонаты металлов. – М.: Химия, 1988, - 544 с.; Чевела В.В., Иванова В.Ю., Сальников Ю.И., Смирнова Л.Г. Цитраты алюминия (III) // Ученые записки Казанского ун-та. – 2011. – Т. 153. – Кн. 3. – С. 61–69]. Эти добавки переводят часть ионов алюминия из состава микродисперсных частиц в раствор в виде комплексных соединений, снижая тем самым концентрацию твердой фазы. В процессе дальнейшего применения, сопровождающегося сушкой и обжигом, в результате удаления воды ионы Al3+ из раствора присоединяются к твердой фазе. Выбранное оптимальное количество добавки обусловлено тем, что при меньшем содержании эффект малозначителен, а при большем – возрастает пористость термообработанных образцов.

Изобретение осуществляют следующим образом.

Ортофосфорную кислоту в виде 65% раствора нагревают до 90 °С, затем порциями добавляют гидроксид алюминия в количестве, соответствующем степени кислотности х=Р2О5/Al2O3=3,5 (в расчете на получение дигидрофосфата алюминия Al(H2PO4)3), при непрерывном перемешивании и нагревании. После полного растворения гидроксида алюминия добавляют часть каолина (~20%), суспензию перемешивают 20 мин, вводят реагент-разжижитель, перемешивают 30 мин, добавляют оставшуюся часть каолина и перемешивают еще 1 ч. В итоге КАФС содержит молярное соотношение Al2O3:SiO2 (с учетом уже содержащегося в дигидрофосфате алюминия оксида алюминия), равное 1,5, т.е. соответствующее образованию при высокотемпературном обжиге муллита 3Al2O3⋅2SiO2. Полученное КАФС представляет собой микрогетерогенную суспензию, сохраняющую свои свойства в течение длительного срока (не менее 6 месяцев).

Образцы изделий готовят по приведенным в таблице 1 примерам 1–9 рецептур фосфатного связующего. Содержание компонентов в прототипе рассчитывают, исходя из приведенных авторами данных: соотношение Р2О5/Al2O3 = 3,5 и Al2O3/SiO2 = 1,5. Для определения свойств делают отливки в формы, которые сушат и обжигают.

Таблица 1

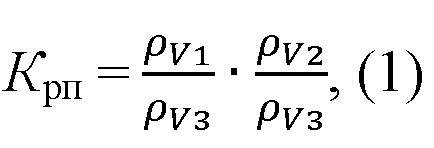

Для оценки равноплотности образцов их так же, как прототип, после обжига при 300 °С разрезают на 3 равные части по горизонтали, у которых определяют объемную массу ρv. Коэффициент равноплотности Крп оценивают по формуле:

где ρv1, ρv2, ρv3 – объемная масса, г/см3, верхней, средней и нижней части образца.

Для идеально равноплотного образца ρv1=ρv2=ρv3, следовательно, Крп =1.

Условную вязкость определяют на вискозиметре Энглера по времени истечения определенного объема жидкости из сосуда через отверстие фиксированного диаметра в одинаковых условиях для предложенных составов и прототипа. Для оценки загустеваемости З (повышения вязкости) рассчитывают отношения величин условной вязкости для прототипа и связующего предлагаемого состава через определенное время хранения ητ (1 сут, 7 сут, 14 сут и 28 сут) к начальной условной вязкости (после приготовления) η0:

З = ητ/η0. (2)

Все опыты проводят при одинаковой температуре. В тех же условиях определяют загустеваемость связующего, имеющего состав прототипа.

Результаты испытаний связующего по примерам 1–9, представленные в таблице 2, свидетельствуют о более высоких показателях равноплотности и прочности образцов для предложенного технического решения по сравнению с прототипом. Для удобства сравнения прочности за 100% принята прочность при сжатии, достигнутая из массы прототипа. Загустеваемость связующего при хранении существенно снижается по сравнению с прототипом (на 29-77% через 7-28 сут).

Таблица 2

7 сут

14 сут

28 сут

1,24

1,35

1,48

1,18

1,33

1,43

1,17

1,34

1,44

1,38

1,56

1,66

1,25

1,45

1,59

1,25

1,46

1,60

1,47

1,81

1,83

1,39

1,64

1,72

1,38

1,65

1,71

1,80

2,10

2,20

7 сут

14 сут

28 сут

56

75

72

62

77

77

63

76

76

42

54

54

55

64

60

55

64

60

33

29

37

41

46

48

42

45

49

–

–

–

Таким образом, предложенный состав фосфатного связующего позволяет достичь технического результата, а именно: достичь более высокой равноплотности (на 20–24%), повысив при этом механическую прочность при сжатии изделий (на 10–15%), и понизить загустеваемость связующего при длительном хранении (на 29–77%), что существенно улучшает условия его равномерного распределения при смешении с заполнителем в процессе изготовления изделий. Дополнительным преимуществом является использование в качестве каолина обогащенного каолина без предварительной температурной обработки, т.е. получения метакаолина из каолина, что в целом упрощает технологию и позволяет снизить издержки производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АЛЮМОСИЛИКАТНОГО ОГНЕУПОРА | 2011 |

|

RU2474559C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| Огнеупорная масса | 1979 |

|

SU844610A1 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2101256C1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2155734C2 |

| ОГНЕУПОРНЫЙ КЛАДОЧНЫЙ РАСТВОР | 1995 |

|

RU2100319C1 |

Изобретение относится к области фосфатных связующих, используемых для изготовления огнеупоров, преимущественно корундового состава, и может быть использовано в производстве неформованных и формованных огнеупоров, а также для ремонта огнеупорной футеровки печных агрегатов. Фосфатное связующее для огнеупорных изделий, включающее в свой состав ортофосфорную кислоту и гидроксид алюминия, согласно изобретению, содержит обогащенный каолин и дополнительно содержит реагент-разжижитель в виде поликарбоновых кислот, при следующем соотношении компонентов, мас. %: ортофосфорная кислота 61,7-66,0, гидроксид алюминия 16,6-17,5, обогащенный каолин 13,7-14,5, реагент-разжижитель 2-8. Техническим результатом изобретения является повышение равноплотности образцов после формования, а также существенное уменьшение загустеваемости связующего при длительном хранении. 3 з.п. ф-лы, 2 табл., 9 пр.

1. Фосфатное связующее для огнеупорных композиций, включающее в свой состав ортофосфорную кислоту, гидроксид алюминия, каолин, отличающееся тем, что в качестве каолина содержит обогащенный каолин и дополнительно содержит реагент-разжижитель, содержащий карбоксильные группы, при следующем соотношении компонентов, мас. %:

2. Фосфатное связующее по п. 1, отличающееся тем, что в качестве реагента-разжижителя оно содержит лимонную кислоту.

3. Фосфатное связующее по п. 1, отличающееся тем, что в качестве реагента-разжижителя оно содержит нитрилотриуксусную кислоту.

4. Фосфатное связующее по п. 1, отличающееся тем, что в качестве реагента-разжижителя оно содержит трилон Б.

| ФИЛАТОВА Н.В | |||

| и др | |||

| Геополимерное связующее на основе каолина, Первая конференция научно-образовательного консорциума "Иваново" | |||

| Доклады | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| гос | |||

| ун-т, 2022, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Связующее для получения жаростойких бетонов | 1985 |

|

SU1278334A1 |

| Устройство для выворачивания и ориентированного раскладывания чулочных изделий | 1985 |

|

SU1300053A1 |

| ФОТОНАБОРНАЯ МАШИНА | 0 |

|

SU178689A1 |

| JP 6056539 A, 01.03.1994. | |||

Авторы

Даты

2025-01-28—Публикация

2024-05-24—Подача