Изобретение относится к изготовлению огнеупорных изделий, предназначенных для разливки металлов, в частности при получении ленты из аморфных или микрокристаллических сплавов.

Известен мертель из кристаллических кварцитов, глины, алюмохромфосфатной связки с добавкой карбида кремния.

Присутствие в составе мертеля кристаллического кварцита не позволяет получить из такой массы термостойких изделий с низким коэффициентом линейного расширения. Связка не обогащена корундом.

Наиболее близким к изобретению является состав огнеупорных материалов, содержащий, мас.%: фосфатная связка 12 - 18; электрокорунд 5 - 20; пластификатор 6 - 10; тонкомолотый муллит 10 - 30; карбид кремния - остальное.

Недостатком огнеупора данного состава является сравнительно низкие термостойкость, плотность и прочность изделий, высокий коэффициент термического расширения, что ограничивает возможность применения его в качестве конструкционных материалов при высоких температурах.

Целью изобретения является повышение предела прочности при сжатии, термостойкости и снижение пористости и коэффициента термического расширения.

vi

4 hO Ю О

Поставленная цель достигается тем, что состав содержит дополнительно зернистый плавленый кварц и ССБ при следующем соотношении исходных компонентов, мае.%: фосфатная связка 3 - 10; карбид кремния 14,5 - 42,0; корунд 10 - 35; зернистый плавленый кварц фракции 3 мм 27 37; сульфитно-спиртовая барда (ССБ) 0,5 - .1,0; огнеупорная глина - остальное.

Диапазоны концентраций компонентов в шихте выбраны из следующих соображений: увеличение содержания карбида кремния выше 42% приводит к необходимости уменьшения содержания карбида кремния, выше 42% приводит к необходимости уменьшения содержания керамической связки (глины + корунд), меньше 20% или плавленного кварца меньше 27% приводит к резкому снижению плотности и прочности огнеупора и его термостойкости, т.е. основных качественных показателей огнеупоров для разливки металлов/

Уменьшение содержания карбида кремния меньше 14,5% снижает плотностные характеристики их. Повышение содержания керамической связки (глина + корунд) больше 45 приводит к повышенной усадочности массы, а также из-за повышенного содержания глины и, соответственно, стеклофазы, к снижению термических свойств и термостойкости огнеупора,

Снижение содержания фосфатной связки и ССБ менее 3,5% неэффективно и не позволяет получить высокопрочные изделия в безобжиговом виде. Составы, содержащие более 11 % фосфатной связки и ССБ, в процессе обжига вспучиваются, при этом ухудшаются все качественные показатели.

Улучшение качественных показателей предлагаемого огнеупора по сравнению со свойствами известного огнеупора обусловлено введением плавленного кварца в количестве 27 - 37% в сочетании с карбидом кремния и высокоглиноземистофосфатной связкой с добавкой 0,5- 1,% ССБ. Повышение плотности и прочности изделий способствует введению в их состав зернистого плавленного кварца, который при прессовании в сочетании с такими твердыми материалами, как карбид кремния и корунд, интенсивно дробится. При этом образуется структура, приближающаяся к оптимальному зерновому составу. Такая структура, где зернистая часть представлена карбидом кремния и плавленным кварцем, а связка высокоглиноземистого состава из глины, корунда, ССБ и фосфатного связующего менее подвержена термическим расширениям и более термостойка. Введение ССБ улучшает прессуемость массы и, соответственно, качество изделий.

Эффект достигается только при указанном содержании плавленного кварца. Снижение его ниже 27% или повышение выше 37% сопровождается ухудшением всей гаммы свойств.

Применение плавленного кварца и ССБ в составах керамических материалов изве0 стно, но неизвестно применение такого сложного по составу и структуре вещества, сочетающего карбид кремния, плавленный кварц, корунд, глину, фосфатную связку и ССБ в комплексе, обеспечивающего такие

5 важнейшие для разливки металлов свойства, как высокие плотность, прочность, термостойкость и низкий коэффициент термического расширения. Эти свойства обусловлены введением в состав ССБ фос0 фатной связки и специальной гранулометрической структурой, а также образованием при сравнительно невысоких температурах алюмо-, силико- и каолинито-фосфатных связок с корундом, кварцем и глиной. При

5 высоких температурах частичное разложение карбида кремния приводит к образованию активного диоксида кремния, который связывает карбид кремния и зерна плавленного кварца, а также реагирует с высокогли0 ноземистой связкой, образуя муллитовые сростки.

П р и м е р . В качестве сырья для изготовления образцов применяют: карбид кремния фракции 0,2 - 0,1 мм, корунд фрак5 ции менее 0,063 мм, плавленный кварц фракции 3 - 0 мм, глину огнеупорную ДН-1, концентрат ССБ, муллит фракции менее 0,08 мм.

В качестве фосфатной связки применя0 ют: ортофосфорную кислоту (плотностью 1,6 г/см3) и алюмохромфосфатную связку (плотностью 1,55 г/см.

Смешение и увлажнение опытных масс производят в лабораторных смесительных

5 бегунах в следующем порядке: загрузка наполнителя (карбид кремния + плавленый кварц), увлажнение ортофосфорной кислотой и шликером с добавкой ССБ, введение смеси глины с корундом и обработка массы

0 в течение 10 мин. Влажность масс в пределах 3-6%.

Прессуют образцы на лабораторном гидравлическом прессе при удельном давлении 50 МПа. Сушат образцы при 120°С до

5 остаточной влажности не более 1% с последующей термообработкой в электропечи при 520°С с выдержкой при конечной температуре 4 ч. Часть образцов от каждого из составов обжигают при 1400°С в засыпке коксиком с выдержкой 4 ч.

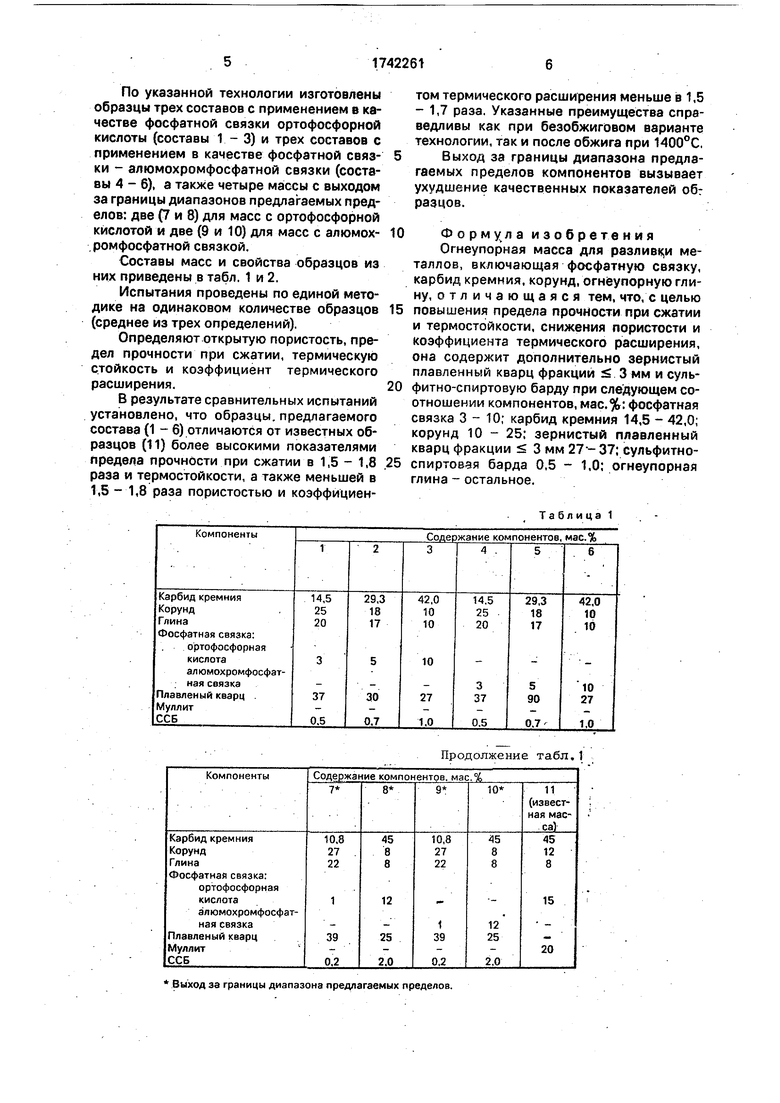

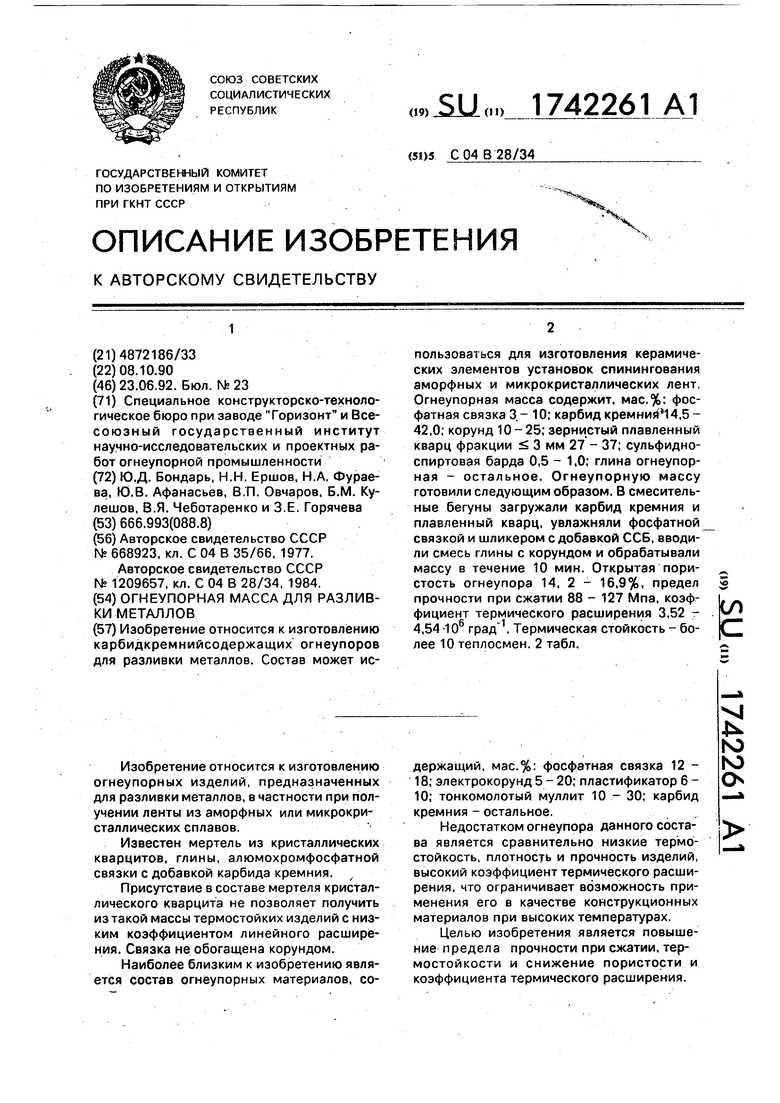

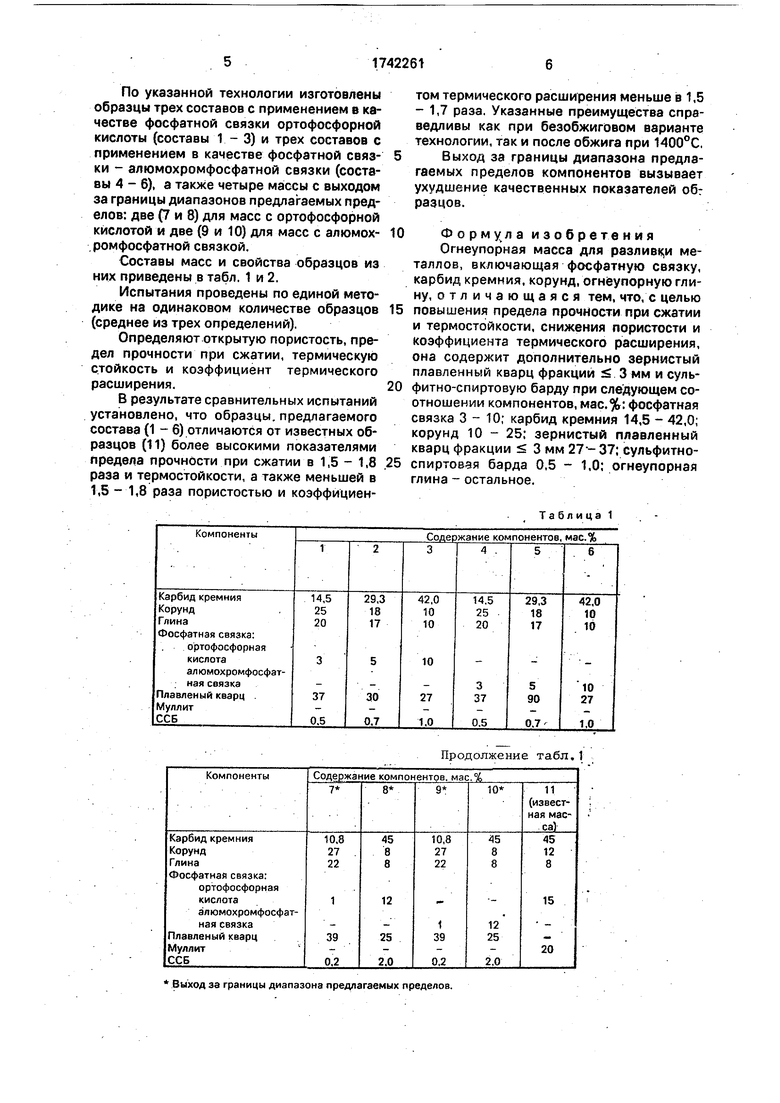

По указанной технологии изготовлены образцы трех составов с применением в качестве фосфатной связки ортофосфорной кислоты (составы 1 - 3) и трех составов с применением в качестве фосфатной связ- ки - алюмохромфосфатной связки (составы 4 - 6), а также четыре массы с выходом за границы диапазонов предлагаемых пределов: две (7 и 8) для масс с ортофосфорной кислотой и две (9 и 10) для масс с алюмох- ромфосфатной связкой.

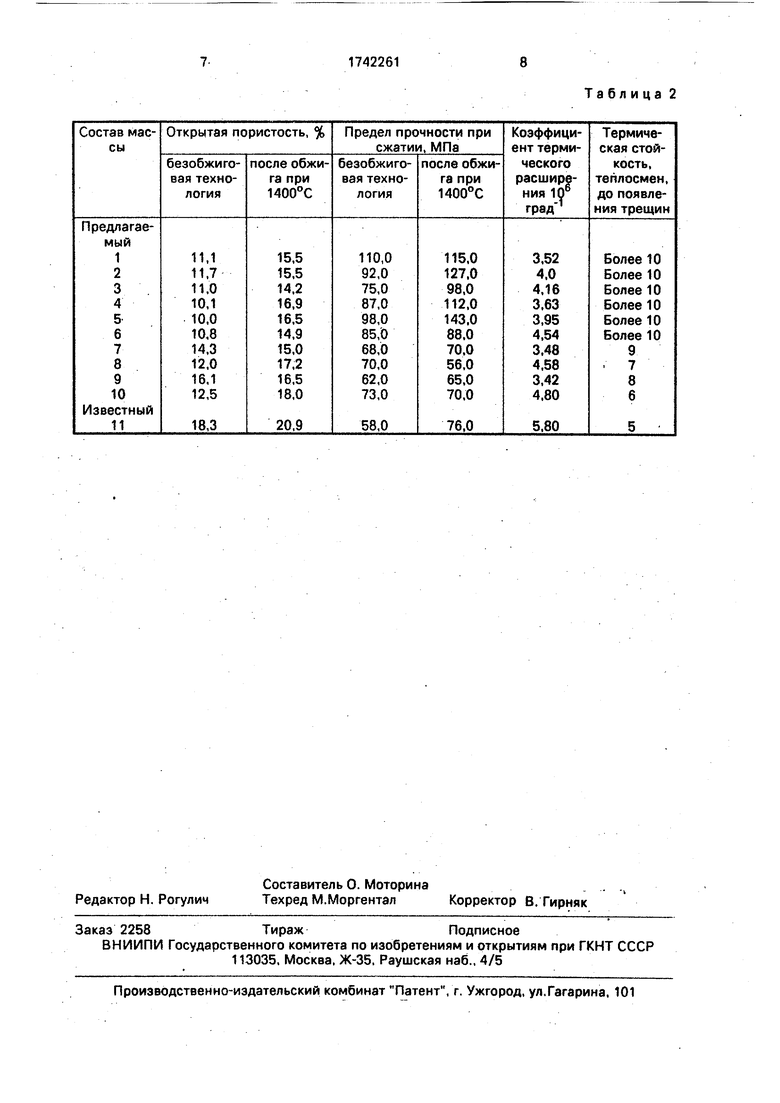

Составы масс и свойства образцов из них приведены в табл. 1 и 2.

Испытания проведены по единой методике на одинаковом количестве образцов (среднее из трех определений).

Определяют открытую пористость, предел прочности при сжатии, термическую стойкость и коэффициент термического расширения.

В результате сравнительных испытаний установлено, что образцы, предлагаемого состава (1 - 6) отличаются от известных образцов (11) более высокими показателями предела прочности при сжатии в 1,5 - 1,8 раза и термостойкости, а также меньшей в 1,5 - 1,8 раза пористостью и коэффициентом термического расширения меньше в 1,5 - 1,7 раза. Указанные преимущества справедливы как при безобжиговом варианте технологии, так и после обжига при 1400°С. Выход за границы диапазона предлагаемых пределов компонентов вызывает ухудшение качественных показателей об разцов.

Формула изобретения Огнеупорная масса для разливки металлов, включающая фосфатную связку, карбид кремния, корунд, огнеупорную глину, отличающаяся тем, что, с целью повышения предела прочности при сжатии и термостойкости, снижения пористости и коэффициента термического расширения, она содержит дополнительно зернистый плавленный кварц фракции :S 3 мм и сульфитно-спиртовую барду при следующем соотношении компонентов, мас.%: фосфатная связка 3 - 10; карбид кремния 14,5 - 42,0; корунд 10 - 25; зернистый плавленный кварц фракции 3 мм 27- 37; сульфитно- спиртовая барда 0,5 - 1,0; огнеупорная глина - остальное.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2283725C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2157352C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU833856A1 |

| Огнеупорный мертель | 1977 |

|

SU668923A1 |

| Шихта для изготовления безобжиговых огнеупоров | 1976 |

|

SU624905A1 |

| СОСТАВНОЕ ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2285581C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

Изобретение относится к изготовлению карбидкремнийсодержащих огнеупоров для разливки металлов. Состав может использоваться для изготовления керамических элементов установок спинингования аморфных и микрокристаллических лент, Огнеупорная масса содержит, мас.%: фосфатная связка 3.- 10; карбид кремни М4,5 - 42,0; корунд 10 - 25; зернистый плавленный кварц фракции 3 мм 27 - 37; сульфидно- спиртовая барда 0,5 - 1,0; глина огнеупорная - остальное. Огнеупорную массу готовили следующим образом. В смесительные бегуны загружали карбид кремния и плавленный кварц, увлажняли фосфатной связкой и шликером с добавкой ССБ, вводили смесь глины с корундом и обрабатывали массу в течение 10 мин. Открытая пористость огнеупора 14, 2 - 16,9%, предел прочности при сжатии 88 - 127 Мпа, коэффициент термического расширения 3,52 - 4,54 -106 град 1. Термическая стойкость - более 10 теплосмен. 2 табл. сл С

Выход за границы диапазона предлагаемых пределов.

Продолжение табл.1

Таблица 2

| Огнеупорный мертель | 1977 |

|

SU668923A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1984 |

|

SU1209657A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-23—Публикация

1990-10-08—Подача