Изобретение относится к производ-ству строительных материалов, в частности к способам производства заполнителя из кремнистых (опоки и трепела) камневидных пород для конструкционных бетонов.

Известен способ изготовления легких заполнителей из трепела путем вспучивания его при обжиге в присутствии углекислых солей щелочных металлов, которые вводят в сырьевую смесь совместно с водой затворения в количестве от 0,5 до 2,5% от веса сухой массы }.

Недостатком указанного способа является сложность технологического процесса за счет помола сырья, вве дения солей, тщательного их распределения в сырьевой смеси, увлажнения и формования гранул.

Кроме того,при введение в сырьевую смесь уг/ кислых солей щелочных металлов указанного количества не|достаточно для снижения температуры обжига и получения морозостойкого заполнителя.

Наиболее близким к изобретению является способ получения легкого пористого заполнителя из шунгизита, включающий дробление шунгитсодержащего сланца с последующей обработкой его нормальным раствором хлори Q да Na и Мд концентрации 0,05-6%

в течение 1-360 мин, обжиг и охлаждение 2}.

Недостатками известного способа 15 являются низкая морозостойкость заполнителя и незначительное снижение температуры спекания, так как при обжиге происходит испарение в.о ды и возгонка молекул NaCI, которые ° улетучиваются, так что ионы не успевают вступить во взаимодействие с ионами кислорода ксилоксановой сетки кремнистых пород. 3 Целью изобретения является сниже ние температуры спекания и повышение морозостойкости заполнителя. Поставленная цель достигается те что согласно способу получения заполнителя из кремнистого материала, включающему дробление, обработку поверхности водным раствором соеди нения щелочных металлов, обжиг и охлаждение, обработку осуществляют водным раствором соединения щелочных метс1ллов сначала концентрации 0, в течение мин, а затем концентрации ЗЗ в течение 3-5 мин Обработка дробленого кремнисто го материала (щебенки) водным раствором соединения щелочных металлов (например, NaOH, КОН, , и Т.д.) сначала концентрации 0,5-1, позволяет очистить поверхность заполнителя от пылевидных частиц и других загрязнений и. тем самым дает возможность повысить активность поверхности заполнителя, т.е. улучшить его адсорбционную способность. Кроме того, при обработке происходи частичное насыщение катионами щелоч ных металлов глубинных слоев щебенк в силу высокой проникающей способности раствора указанной концентрации.§ Концентраций водного раствора со динения щелочных металлов менее 0,5 не обеспечивает полного насыще ния катионами щелочных металлов мел ких пор в более глубоких слоях щебенки. Концентрация раствора более 1 приводит к разрушению поровых перегородок с закупоркой капилляров трещин и пор, что затрудняет проник новение водного раствора соединения щелочных металлов вглубь щебенки. Время обработки щебенки водным раствором соединений щелочных метал лов обуславливается степенью насыщения этим раствором. Обработка менее 7 мин не обеспечивает полную очистку поверхности щебни от загрязнения и тем самым снижается степень смачивания и проникновения раствора в поры, капилляры и трещины. Увеличение времени обработки более 10 мин приводит к перенасыщеиию щебенки ионами гидроксила, что вызывает необходимость увеличения времени последующей сушки полуфабриката. Последующая обработка щебенки se ВОДНЫМ раствором соединения щелочных Металлов более высокой концентрации () в течение 3-5 мин позволяет этим активным реагентам адсорбироваться заполнителем как внутри пор, так и на его поверхности. Пропитка щебенки менее 3 мин не обеспечивает полного насыщения внутрипорового пространства заполнителя раствором соединения щелочных материалов. Увеличение времени пропитки более мин нецелесообразно ввиду, перенасыщения заполнителя обрабатываемым аствором-. . Рекомендуемые концентрации 3-5% водного раствора соединения щелочных металлов обеспечивают насыщение преимущественно пор, расположенных с,поверхности, и, частично, глубинных пор, и обусловлены необходимостью образования легкоплавких эвтектик при более низких температурах для уменьшения порового пространства в материале, а это способствует наибо лее полному спеканию и повышению морозостойкости заполнителя. Для дocfижeния необходимой степени насыщения глубинных слоев щебня катионами щелочных металлов (Na, концентрация используемого раствора не должна быть менее 3%t так как уменьшение концентрации приводит к увеличению общего расхода раствора и к длительной сушке. Увеличение концентрации раствора соединения щелочных металлов более 5 нецелесообразно, так как приводит к ухудшению качественного показателя получаемого продукта ввиду появления большого количества стеклофазы, которая приводит к понижению прочности и морозостойкости. Предлагаемый способ получения заполнителя предусматривает предварительное дробление сырьевого материала, его фракционирование, обработку водным раствором соединений щепочных металлов. Пример. Высушенную опоку. Краснослободского месторождения Тамбовской области и Алексеевского месторождения Мордовской АССР и вы-. сушенный трепел Губканского месторождения Белгородской области и Котовско-Гудовского месторождения Курской области дробят на лабораторной щековой дробилке до размера щебенки

10-15 мм. Часть образцов и количестве 10-15 шт помещают в емкость с l -HbiM водным раствором NaOH и выдерживают (промывают) в течение 10 мин. Затем образцы сушат в сушильном шкафу при 300 С до остаточной влажности не более 12. После подсушки щебенку помещают в емкость с l -HbiM водным раствором NaOH и выдерживают (пропитывают) f мин. После этого образцы сушат в сушильном шкафу при 300 С до остаточной влажности не более 20 во избежание растрескивания образцов при обжиге. Обработанную щебенку обжигают в лабораторной печи по известному технологическому режиму получения заполнителя с последующим охлаждением.

Предлагаемым способом получают заполнитель из опоки и трепела указанных месторождений при обработке водным раствором сначала концентрации 1 в течение 7 мин, а затем концентрации 5 в течение 5 -мин.

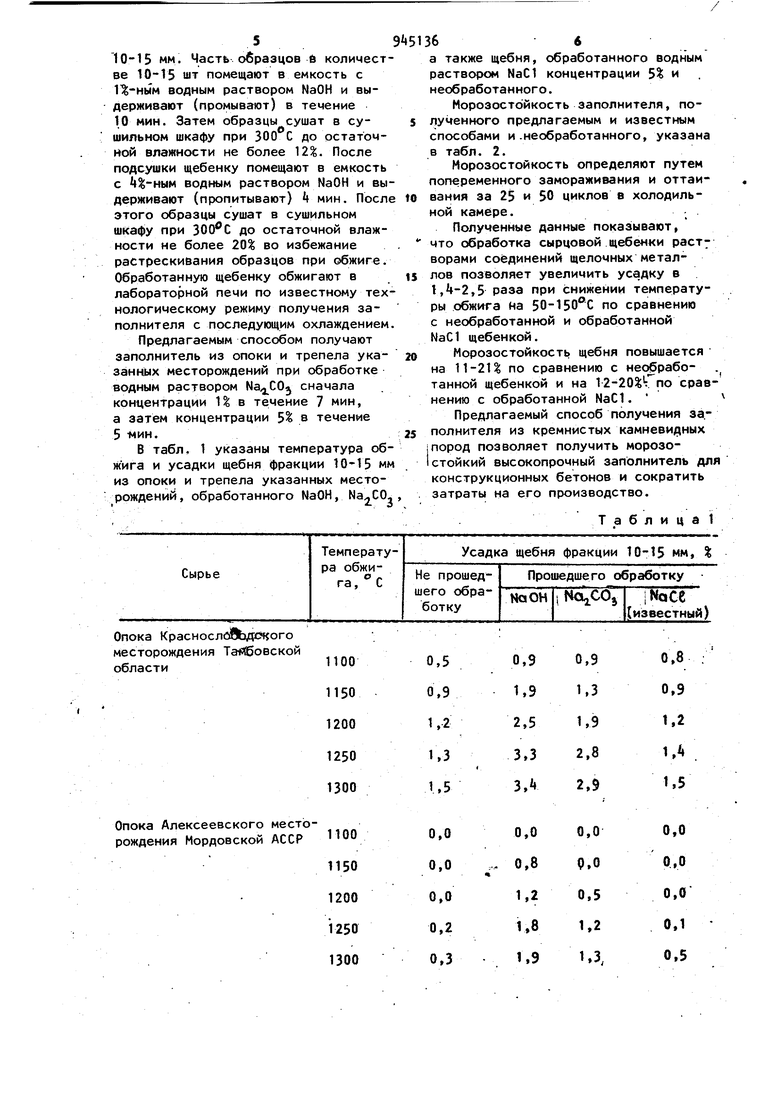

В табл. 1 указаны температура обжига и усадки щебня фракции 10-15 мм из опоки и трепела указанных месторождений, обработанного NaOH, ,

а также щебня, обработанного водным раствором NaCi концентрации 5 и необработанного.

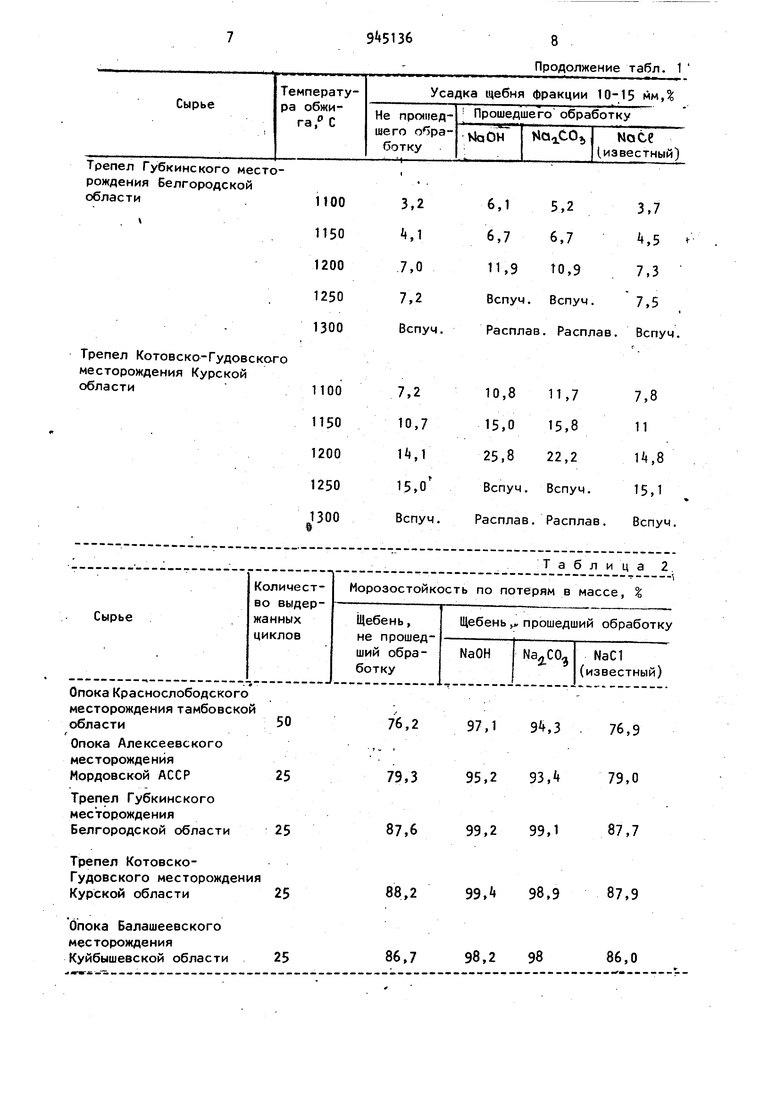

Морозостойкость заполнителя, полученного предлагаемым и известным способами и .необработанного, указана

в табл. 2.

Морозостойкость определяют путем попеременного замораживания и оттаивания за 25 и 50 циклов в холодильной камбре.

Полученные данные показывают, что обработка сырцовой щебенки раст7 ворами соединений щелочных металлов позволяет увеличить усадку в l,k-2,S раза при снижении температуры обжига йа 50-150 0 по сравнению с необработанной и обработанной NaCI щебенкой.

Морозостойкость щебня повышается на 11-21 по сравнению с нес|бработанной щебенкой и на 12-20 по сравнению с обработанной NaCI.

Предлагаемый способ получения заполнителя из кремнистых камневидных iпород позволяет получить морозоI стойкий высокопрочный заполнитель дл конструкционных бетонов и сократить затраты на его производство.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2105735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2333176C1 |

| Способ обогащения диатомита | 2015 |

|

RU2611784C1 |

| Способ получения пористого заполнителя для бетона | 1986 |

|

SU1348309A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

Опока КраснослбвЬдекого месторождения Тамбовской области

Опока Алексеевского месторождения Мордовской АССР

Трепел Губкинекого месторождения Белгородской

8 Продолжение табл. 1

9 10

Формула изобретениявором соединения щелочных металлов

Способ полумения заполнителя из крем ние 7-10 мин, а затем концентрации

нистого материала, включающий дробле-3-5 в течение 3-5 мин. ние, обработку поверхности водным раст- s

вором соединения щелочных металлов,Источники информации,

обжиг и охлаждение, отличаю-принятые во внимание при экспертизе щ и и с я тем, что, с целью сниже- 1. Авторское свидетельство СССР

ния температуры спекания и повыше-№ 210012, кл. С ОЦ В 31724, 1966, ния морозостойкости, обработку по- 0 ,2. Авторское свидетельство СССР

верхнос -и осуществляют водным раст-(№ 537978, кл. С 04 В 31/02, 1973.

сначала концентрации 0, в тече

Авторы

Даты

1982-07-23—Публикация

1980-09-17—Подача