Изобретение относится к производству строительных материалов и изделий и может быть использовано при изготовлении пористого заполнителя из опоковидных кремнистых пород для бетона.

Цель изобретения - снижение водо- поглощения, повьшение морозостойкости заполнителя и прочности бетона на его основе.

Жидкие отходы гальванического производства содержат ионы и катионы различных металлов и характеризуются следующим химическим составом, г/л: CuS04 0,0138-0,014; NiSO 0,00676- 0,00679; CdSO 0,00114-0,00116; ZnSOa 0,00506-0,00523; MgS04 0,0153; Рег(804), 0,0121-0,0126; PbCl, 0,00610-0,00625; CaCl 0,851-0,863; Ca(OH), 3,0-3,3; CrCSO), 0,027- 0,029; 0,199-0,201; NaNO 0,03 0,034; Na4S04 20,4-20,7 ; NaOH 36,8436,95. pH 13,6.

Пример. Для получения пористого заполнителя используют кремнистую опоковидную породу со следующим химическим составом, %:

SiO,

А1,0з

Fe.O,

СаО

MgO

TiO,

85,42 2,31 6,12 1,2 0,56 0,23

п.п.п5,16

В качестве кремнийорганической жидкости используют эмульсию КЭ-30-0 с концентрацией 1%.

Опоковидную породу дробят до получения требуемых фракций, затем дробленые зерна обрабатывают жидкими отходами гальванического производства в течение 10-15 мин, обжигают при 1200-1250°С в течение 6-7 мин, охлаждают до 105-110°С, смачивают кремнийорганической жидкостью в течение 1 мин и сушат при 150-200 С в течение 10 мин.

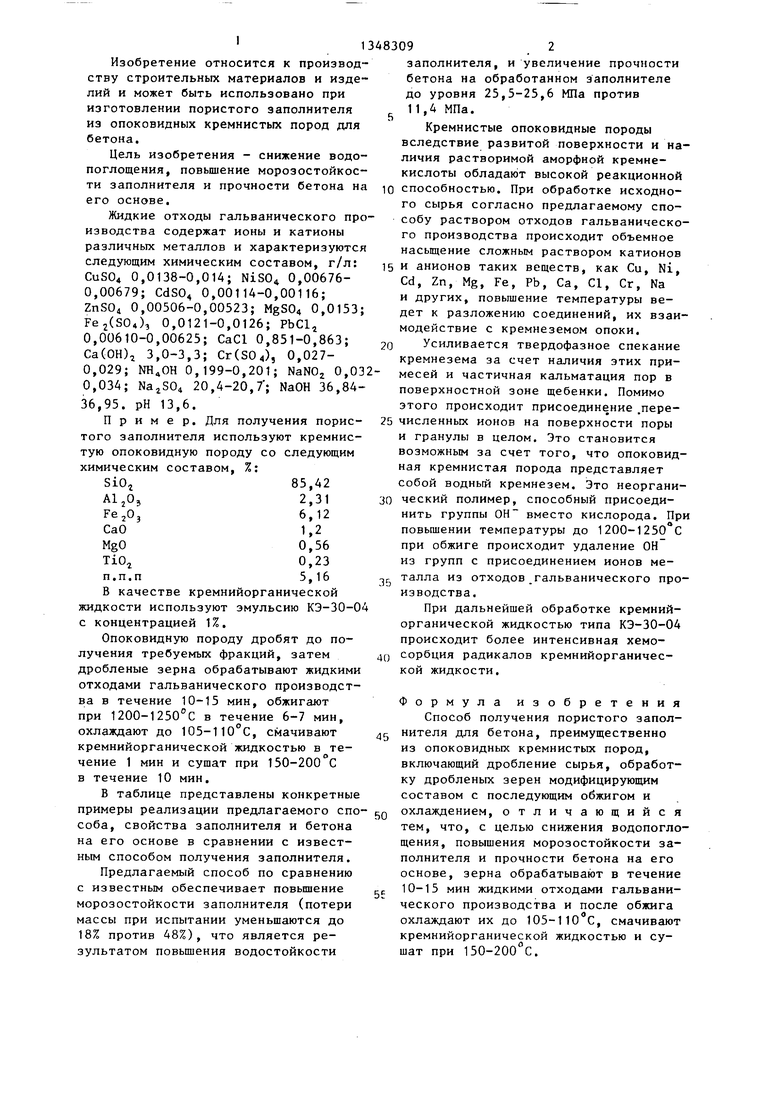

В таблице представлены конкретные

примеры реализации предлагаемого спо- Q охлаждением, отличающийся соба, свойства заполнителя и бетона на его основе в сравнении с известным способом получения заполнителя. Предлагаемый способ по сравнению с известным обеспечивает повьшение морозостойкости заполнителя (потери массы при испытании уменьшаются до 18% против 48%), что является результатом повышения водостойкости

5Е

тем, что, с целью снижения водопогло- щения, повышения морозостойкости заполнителя и прочности бетона на его основе, зерна обрабатывают в течение 10-15 мин жидкими отходами гальванического производства и после обжига охлаждают их до 105-110 С, смачивают кремнийорганической жидкостью и сушат при 130-200 с.

5

0

заполнителя, и увеличение прочности бетона на обработанном заполнителе до уровня 25,5-25,6 МПа против 11,4 МПа.

Кремнистые опоковидные породы вследствие развитой поверхности и наличия растворимой аморфной кремне- кислоты обладают высокой реакционной

0 способностью. При обработке исходного сырья согласно предлагаемому способу раствором отходов гальванического производства происходит объемное насыщение сложным раствором катионов

5 и анионов таких веществ, как Си, Ni, Cd, Zn, Mg, Fe, Pb, Ca, Cl, Cr, Na и других, повышение температуры ведет к разложению соединений, их взаимодействие с кремнеземом опоки.

Усиливается твердофазное спекание кремнезема за счет наличия этих примесей и частичная кальматация пор в поверхностной зоне щебенки. Помимо этого происходит присоединение .пере5 численных ионов на поверхности поры и гранулы в целом. Это становится возможным за счет того, что опоковид- ная кремнистая порода представляет собой водньй кремнезем. Это неорганический полимер, способный присоединить группы ОН вместо кислорода. При повышении температуры до 1200-1250 С при обжиге происходит удаление ОН из групп с присоединением ионов металла из отходов гальванического производства.

При дальнейшей обработке кремний- органической жидкостью типа КЭ-30-04 происходит более интенсивная хемо- сорбция радикалов кремнийорганической жидкости.

0

5

0

Формула изобретения Способ получения пористого запол- нителя для бетона, преимущественно из опоковидных кремнистых пород, включающий дробление сырья, обработку дробленых зерен модифицирующим составом с последующим обжигом и

охлаждением, отличающийся

тем, что, с целью снижения водопогло- щения, повышения морозостойкости заполнителя и прочности бетона на его основе, зерна обрабатывают в течение 10-15 мин жидкими отходами гальванического производства и после обжига охлаждают их до 105-110 С, смачивают кремнийорганической жидкостью и сушат при 130-200 с.

Обработка дробленых зерен модифицированным составом:

жидкими отходами гальванического

производства

водным раствором сернокислой соли переходных металлов

Продолжительность обработки, мин

Температура нагрева заполнителя после охлаждения,°С

Смачивание заполнителя кремнийорга- нической жидкостью КЭ-30-04 чТемпература среды для сушки заполни теля, С

Характеристика заполнителя Плотность насыпная, кг/м

Прочность, МПа

Морозостойкость по потере массы после 15 циклов замораживания и оттаивания, %

Водопоглощение, %

Характеристика бетона в возрасте 28 сут нормального твердения, полученного из равноподвижных бетонных смесей с см, содержащих 380 цемента, 680 кг песка и 560 кг пористого заполнителя Прочность, МПа

Плотность, кг/м

Составитель В.Образцов Редактор М.Петрова Техред М.Дндык Корректор А. Зимокосов

Заказ 6014 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

10

12

15

105

107

1-10

150

175

200

25,5 25,6 25,6 11,4 1728 1728 1728 1720

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого заполнителя | 1985 |

|

SU1361124A1 |

| Способ получения пористого заполнителя для бетона | 1988 |

|

SU1608157A1 |

| Способ получения пористого заполнителя | 1987 |

|

SU1530599A1 |

| Способ получения легкого заполнителя | 1989 |

|

SU1678800A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2160722C2 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2333176C1 |

| Способ получения заполнителя | 1980 |

|

SU945136A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Изобретение относится к производству строительных материалов и изделий и может быть использовано при изготовлении пористого заполнителя из опоковидньгх кремнистых пород для бетона. Для снижения водопоглощения, повышения морозостойкости заполнителя и прочности бетона на его основе дробленые зерна обрабатывают в течение 10-15 мин жидкими отходами гальванического производства, а после обжига и охлаждения до 105-110 С зерна заполнителя смачивают кремнийоргани- ческой жидкостью с последующей сушкой при 150-200 С. Получаемый заполнитель марки 600 по насыпной плотности в кг/м характеризуется морозостойкостью по потере массы 18% после 15 циклов испытаний, водопогло- щением 5,9%, а получаемый бетон плот- р ностью 1728 кг/м- характеризуется прочностью на сжатие 25,5-25,6 МПа. 1 табл. (Л со 4 00 со

| Онацкий С.П | |||

| Производство керамзита | |||

| М.: Стройиздат, 1971, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Способ получения минерального заполнителя | 1981 |

|

SU1031948A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-16—Подача