5) СПОСОБ ИЗГвТОВЛЕНИЯ ДЕКОРАТИВНОГО ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения декоративного заполнителя | 1981 |

|

SU1028634A1 |

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| Способ обработки заполнителя | 1976 |

|

SU763292A1 |

| Способ приготовления бетонной смеси | 1982 |

|

SU1164220A1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЕЙ ЦЕМЕНТНОГО БЕТОНА | 2002 |

|

RU2243948C2 |

| Бетонная смесь | 1978 |

|

SU662521A1 |

| Способ приготовления шлакобетонной смеси | 1989 |

|

SU1654291A1 |

| Способ изготовления декоративного заполнителя | 1974 |

|

SU485992A1 |

| Способ приготовления бетонной смеси | 1983 |

|

SU1217826A1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

Изобретение относится к способам изготовления декоративных заполнителей, предназначенных для сфактуривания стеновых конструкций для жилищного, гражданского и промышленного строительстваИзвестен способ получения декоративного заполнителя путем нанесения на гранитный щебень специально приготовленной .жидкостекольной пасты с дадьнейшей обработкой заполнителя 30-«0 -ным раствором хлористого кальция в течение 10-20 мин с последующим пропариванием при 80-95 С в течение 2- ч fij. Недостатками такого способа являют ся небольшая по толщине пленка на 3aj; полнителе и низкая сила адгезии заполнителя с цементным раствором. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки шлакового заполнителя, вкл чающий пропитку гранулированного фосфорного шлака 20-30 - ным раствором жидкого стекла в течение 0,5-1 ч с последующим обжигом его при 1000ПОО С . Недостатками известного способа являются небольшая толщина декоративного слоя у заполнителя, недостаточно высокая микротвердость этого слоя и низкая сила адгезии заполнителя с цементным раствором. Кроме того, известный способ предусматривает обжиг материала при 1000-1100 СЦелью изобретения является улучшение физико-механических характеристик заполнителя и увеличение толщины декоративного слоя на его поверхности. Поставленная цель достигается тем, что согласно способу изготовления декоративного заполнителя из фос(}юрно-шлакового щебня, включающему выдерживание щебня в обрабатывающем растворе, щебень выдерживают в 0,1-0,5 М растворе серной кислоты в течение ч с последующей обработкой 10-30%-ным раствором хлористого магния в течение 1-5 мин При обработке фосфорно-шлакового щебня водным раствором серной кислоты на поверхности его зерен возни кает слой новообразований из двугидрата сульфата кальция (гипса) и кремнекислоты. Этот слой представ ляет малопрочный продукт белого цвета, который сравнительно легко смывается водой. С целью закр ления этого слоя на поверхности щебня и увеличения прочности его производится обработка слоя 10-30 -ны .раствором хлористого магния (MgCI.) в течение Н5 мин. В результате обработки декоратив ного слоя хлористым магнием слой упрочняется, приобретая плотную структуру, прочно сцепляется как с ядром щебня, так и с/цементным камнем. Положительный эффект обработки щебня хлоридом магНия объясняется уплотнением геля кремнезема и перекристаллизацией гипса с образованием более крупных удлиненных кристал лов, служащих арматурой слоя новообразований на поверхности зерен щебня. Пример. Фосфорно-шлаковый щебень фракций 2,5-5; 5-10; 10-20 мм обрабатывают 0,1-0,5 М водным раствором серной кислоты и выдерживают В растворе в течение 3-8 ч в зависимости от концентрации раствора и размера фракции, затем раствор сливают. Влажный щебень обрабатывают путем разбрызгивания 10-30 -ным раствором хлористого магния в течение 1-5 мин.

16 30

0,1

0,5

k2 89

32

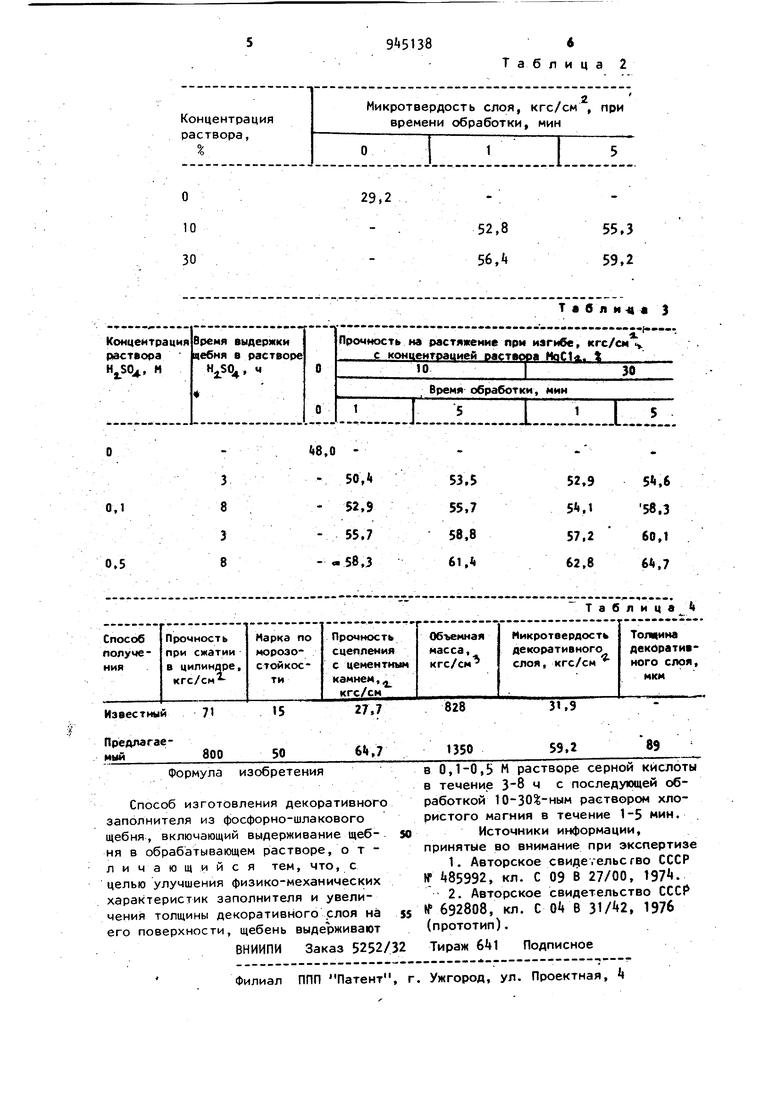

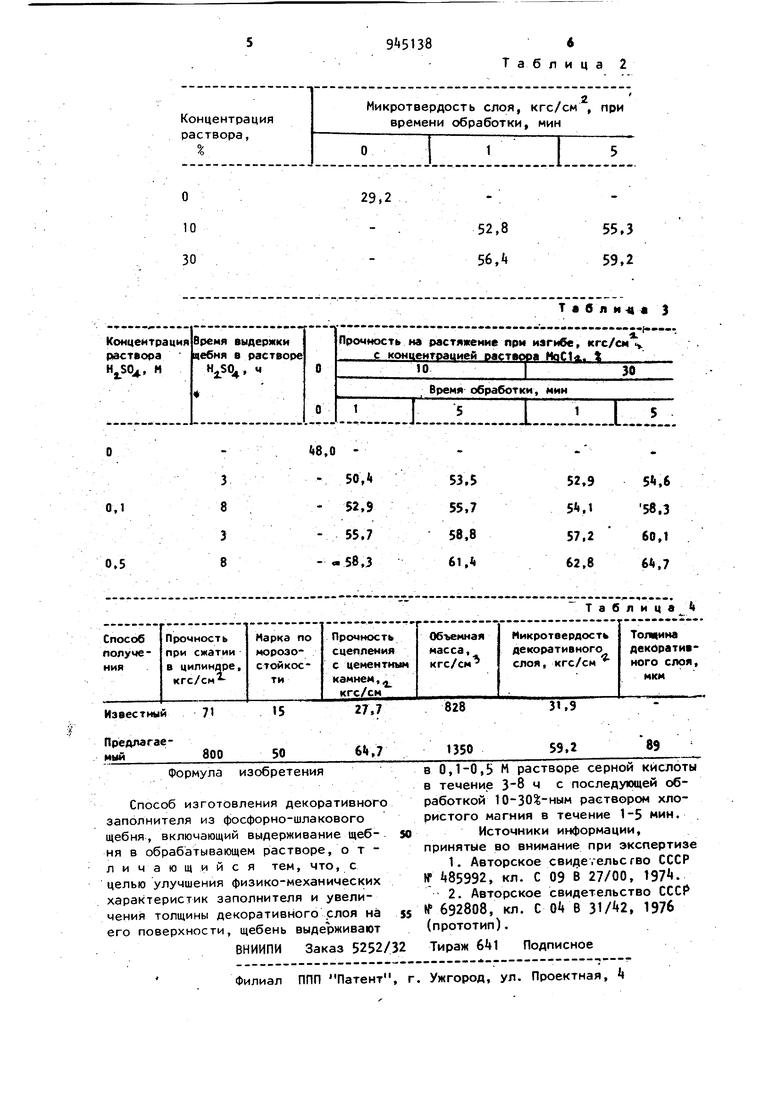

5 По этому способу получают заполнитель белого цвета. Толщина декоративного слоя, образовавшегося на поверхности фосфорношлакового щебня, приведена в табл. 1. Данные по микротвердости декора-, тивного слоя до и после обработки MgC1jj приведены в табл. 2. Как видно .из данных табл. 2, обработка 10-30 -ным раствором хлористого магния увеличивает Прочность слоя новообразований на пбверхности зерен заполнителя в 2 раза. Установлено, что при обработке декоративного слоя 10%-ным раствором МдС1л повышается прочность сцепления его с цементным камнем на 27, при. обработке раствором - на 3k% по сравнению со щебнем, декоративный слой которого не обрабатывался раствором MgCI. Дальнейшее увеличение концентрации раствора и времени обработки декоративного слоя раствором МдС1 не приводит к существенному повышению прочности сцепления декоративного щебня с цементным камнем. В табл. 3 показана прочность сцепления щебня с цементным камнем при обработке раствором MgCI. . Физико-механические свойства декоративных заполнителей, полученных предлагаемым и известным способами, приведены в табл. А. Как следует из данных табл. А, по предлагаемому способу получается декоративный заполнитель с высокими физико-механическими показателями: прочность при сжатии - в 10, микротвердость - в 2, морозостойкость в 3,5, а прочность сцепления его с цементным камнем в 2,5 раза выше по сравнению с заполнителем, изготовленным по известному способу. Т а б л и ц а 1

Таблица 2

Т a в л и -4 a 3

Таблице

Авторы

Даты

1982-07-23—Публикация

1980-05-15—Подача