1

Изобретение относится к металлургии, в частности к конвертерному . производству, и может быть использо-, вано при автоматизации управления процессом плавки.

Известен способ контроля конвертерной плавки и предотвращения выброса, основанный на регистрации изменения звуковых волн в зависимости от уровня и поведения расплава в конвертере 1 .

К недостаткам этого способа следует отнести то, что изменение звуковых волн зависит не только от уровня и поведения расплава, но и от периода продувки, положения фурмы, интенсивности дутья и посторонних источников шума. Все эти факторы вносят помехи в регистрируемый параметр, искажают установленную закономерность изменения сигнала, в зависимости от состояния расплава и тем самым затрудняют использование

регистрируемого параметра для управления конвертерной плавкой.

Наиболее близким к изобретению является способ контроля технологического процесса в сталеплавильных конвертерах путем регистрации вибрации конвертера во время продувки основанный на том, что реакция окисления примесей металла (главным образом углерода связана с движением металла, которое передается корпусу конвертера, Возникаюидие при этом колебания улавливаются датчиком вибрации, установленным в полости цапфы, либо на опорном подшипнике. Усиленные сигналы фиксируются показывающим или записывающим прибором 2.

Однако известный способ не позволяет достаточно надех{но прогнозировать и предотвращать выбросы расплава, поскольку частота вибрации конвертера зависит не только от движения расплава, но и от его уровня в конвертере, а также опоры, на

которых установленконвертер, могут иметь собственную частоту вибрации которая искажает величину вибрации конвертера, являющейся следствием движения расплава в конвертере.Поэтому полученная информация об уровн вибрации отличается от имеющейся закономерности в парной связи (частота колебаний - скорость обезугле рО1Хивания), что создает трудности в ее использовании на практике.

Цель изобретения - увеличение производительности,предупреждение выбросов и обеспечение безопасных условий работы путем повышения надежности и точности контроля состояния расплава в конвертере.

Поставленная цель достигается способом контроля, включающим регистрацию физического параметра конвертера, вспученность расплава во время продувки определяют путем регистрации изменений напряжения упругой деформации кожуха конвертера (в донной части), определяют максимальную величину напряжения , и по их разности судят о критическом состоянии расплава, прешествующем выбросу.

В процессе продувки металла и интенсивного развития процесса обезуглероживания значительно увеличивается объем газовой фазы. Увеличение объема газов приводит к вспучиванию расплава, повышению его уровня и увеличению давления Металла на стенки конвертера что, в свою очередь вызывает изменение напря) упругой деформации комуха конвертера,. Причем на изменение эти напряжений влияет практически только степень вспученности расплава (т.е. величина развиваемого давления на стенки). Максимальная величина напряжения упругой деформации ко) соответствует максимальному давлению расплава на стенки конвертера в момент, предшествующий выбросу. Изменения напряжения упругой деформации кожуха измеряются известным способом тензометрии с применением тензорезисторов и тензометрического моста.

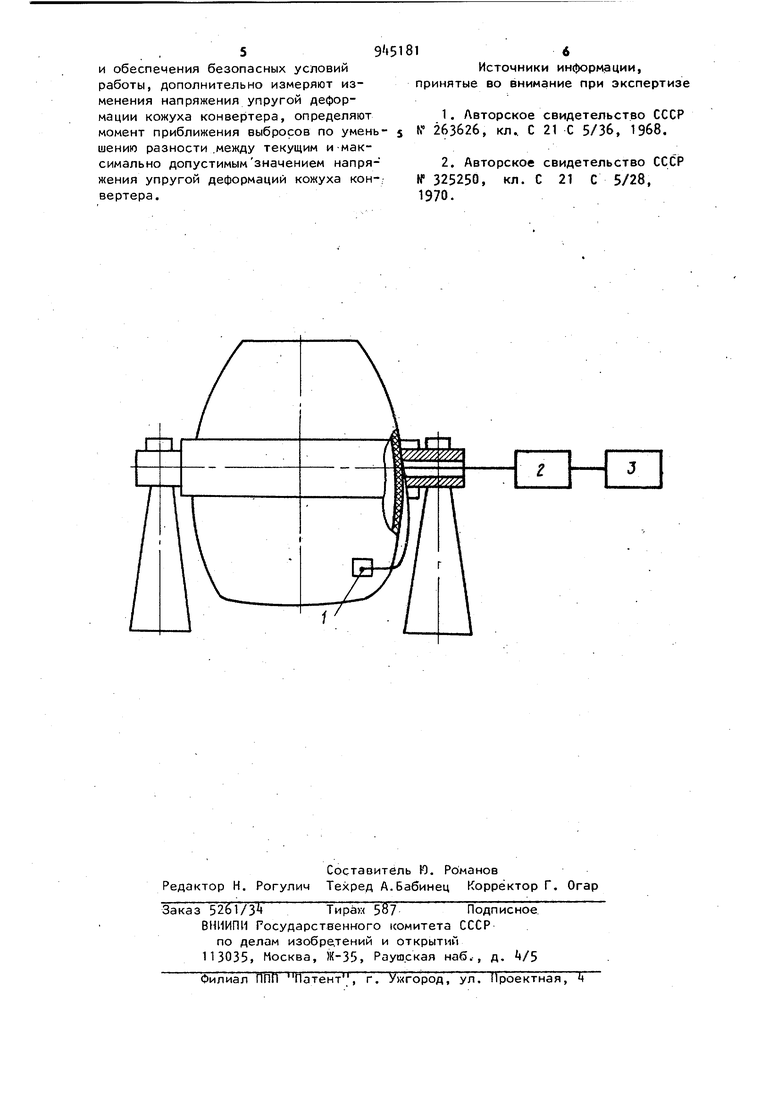

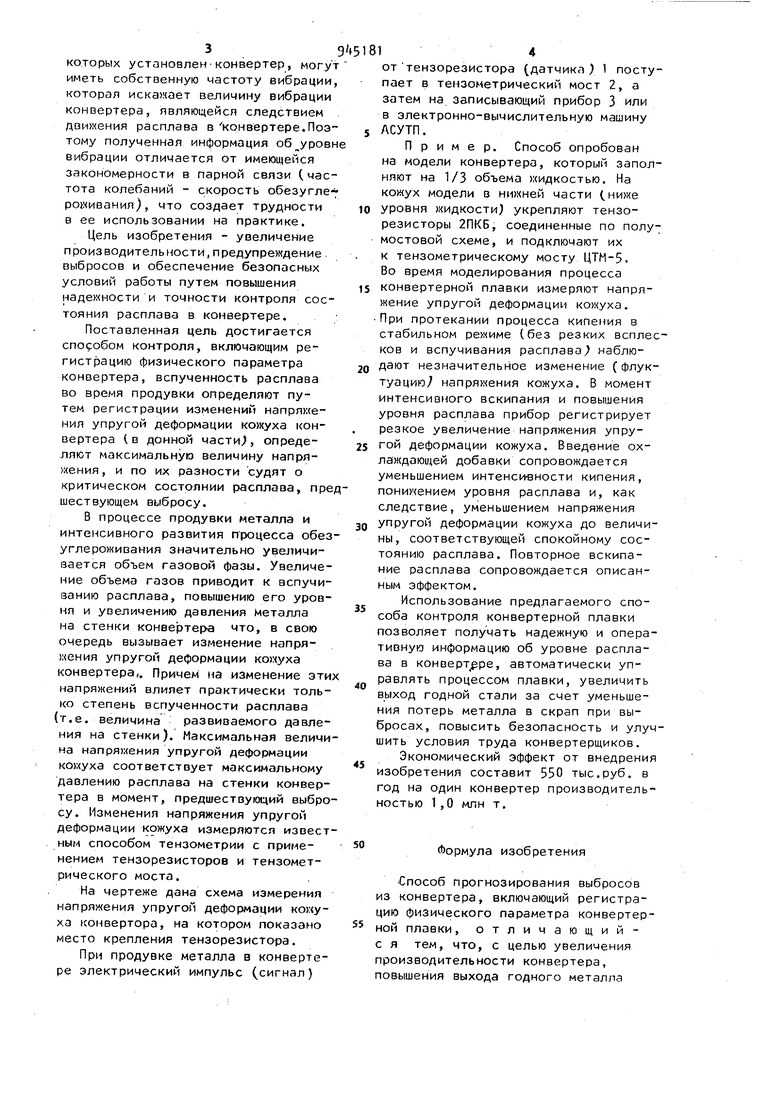

На чертеже дана схема измерения напряжения упругой деформации ко)чуха конвертора, на котором показано место крепления тензорезистора.

При продувке металла в конвертере электрический импульс (сигнал)

оттензорезистора (датчика) 1 поступает в тензометрический мост 2, а затем на записывающий прибор 3 или в электронно-вычислительную машину

ЛСУТП.

Пример. Способ опробован на модели конвертера, который заполняют на 1/3 объема ; идкостью. На кожух модели в нижней части (ниже

уровня жидкости) укрепляют тензорезисторы 2ПКБ, соединенные по полумостовой схеме, и подключают их к тензометрическому мосту ЦТМ-5. Во время моделирования процесса

конвертерной плавки измеряют напряжение упругой деформации кожуха. При протекании процесса кипения в стабильном режиме (без резких всплесков и вспучивания расплава наблюдают незначительное изменение (флуктуацию7 напряжения кожуха. В момент интенсивного вскипания и повышения уровня расплава прибор регистрирует резкое увеличение напряжения упругой деформации кожуха. Введение охлаждающей добавки сопровождается уменьшением интенсивности кипения, пони ением уровня расплава и, как следствие, уменьшением напряжения

упругой деформации кожуха до величины, соответствующей спокойному состоянию расплава. Повторное вскипание расплава сопровождается описанным эффектом.

Использование предлагаемого способа контроля конвертерной плавки позволяет получать надежную и оперативную информацию об уровне расплава в конвертере, автоматически управлять процессом плавки, увеличить выход годной стали за счет уменьшения потерь металла в скрап при выбросах, повысить безопасность и улучшить условия труда конвертерщиков.

Экономический эффект от внедрения изобретения составит 550 тыс,руб. в год на один конвертер производительностью 1,0 млн т.

Аормула изобретения

Способ прогнозирования выбросов из конвертера, включающий регистрацию физического параметра конвертерной плавки, отличающийс я тем, что, с целью увеличения производительности конвертера, повышения выхода годного металла и обеспечения безопасных условий работы, дополнительно измеряют изменения напряжения упругой деформации кожуха конвертера, определяют момент приближения выбросов по умень- s шению разности .между текущим и-максимально допустимымзначением напряжения упругой деформаций кожуха кон-; вертера. 1 Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 263626, кл.. С 21 С 5/36, 1968. 2.Авторское свидетельство СССР № 325250, кл. С 21 С 5/28, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| Способ продувки конвертерной ванны | 1988 |

|

SU1557172A1 |

| Способ выплаки стали в конвертере | 1991 |

|

SU1772168A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ С ОГРАНИЧЕННЫМ РАСХОДОМ СКРАПА | 1994 |

|

RU2064507C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

Авторы

Даты

1982-07-23—Публикация

1981-01-13—Подача