(54) СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЕВОГО ФАЙНШТЕЙНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО ПРОИЗВОДСТВА НИКЕЛЯ | 2000 |

|

RU2159294C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ И ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1973 |

|

SU374841A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНОГО НИКЕЛЯ | 2005 |

|

RU2303086C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 1970 |

|

SU283584A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| Способ переработки никелевого файнштейна | 1990 |

|

SU1749280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАТА ЗАКИСИ НИКЕЛЯ ДЛЯ АККУМУЛЯТОРНОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2178931C1 |

| СПОСОБ ОБЕЗМЕЖИВАНИЯ НИКЕЛЕВОГО ИЛИ НИКЕЛЬ-КОБАЛЬТОВОГО ФАЙНШТЕЙНА | 2004 |

|

RU2264476C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2008 |

|

RU2381285C1 |

-; .

Шобретение относится к цветной металлургии, в Частности к производству никеля из руд лирометаллургическим методом.

Известен способ переработки никелевого файнштейиа, включающий обжиг его, хлорирование и высокотемпературную обработку закиси никеля в присутствии хлоридов щелочных и/или щелочноземельных металлов 1.

Недостатком известного способа является невысокая степень отгонки примесей.

Целью изобретения является повышение степени отгонки примесей.

Поставленная цель достигается тем, что высокотемпературную обработку закиси никеля йедут при давлении газовой фазы 0,1-0,2 ат к температуре 1100-1200° С. При этом хлориды щелочных и/или щелочноземельных металлов задают в количестве -1 -5% от закиси никеля.

Сущность предложенного способа заключается в следующем.

Файнщтейн обжигают, закись никеля хлорируют и сразу после хлорирования подвер гают высокотемпературной обработке при

i 100-1200°. Высокотемпературную обработку j ведут при пониженном давлении газовой фазы, благодаря чему достигается удаление хлоридов меди, железа, а также серы и мыщьяка в газы. Для более глубокой очистки закиси никеля от примесей высокотемпературную обработку ведут в присутствии хлоридов щелочноземельных и щелочных металлов и их смесей, например сильвинита, хлоридов кальция, натрия, калия и их промыщленных эквиtoвалентов.

«

Полнота и интенсивность отгонки летучих примесей в предлагаемом способе обеспечиваются благодаря тому, что в газовой фазе . создается давление более низкое, чем давле15ние паров примесей, находящихся преимущественно в форме летучих хлоридов. Пониженное давление способствует также удалению серьГ и мыщьяка в виде сернистого и мыщьяковистого ангидрида.

20

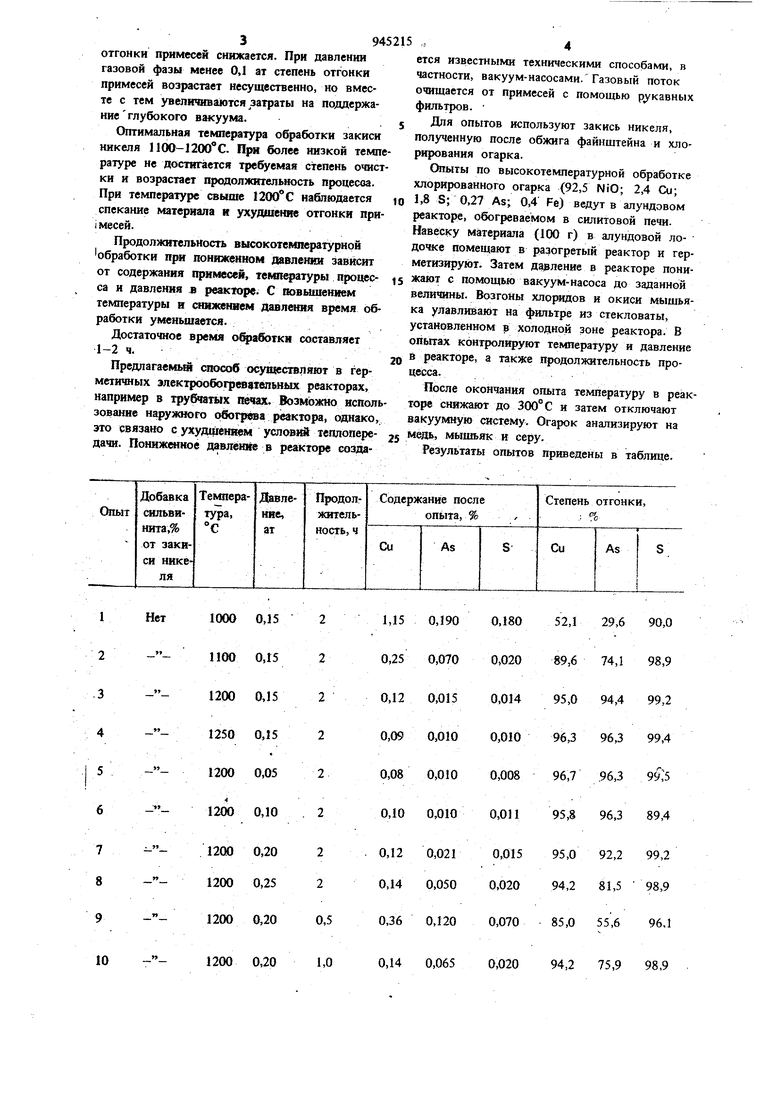

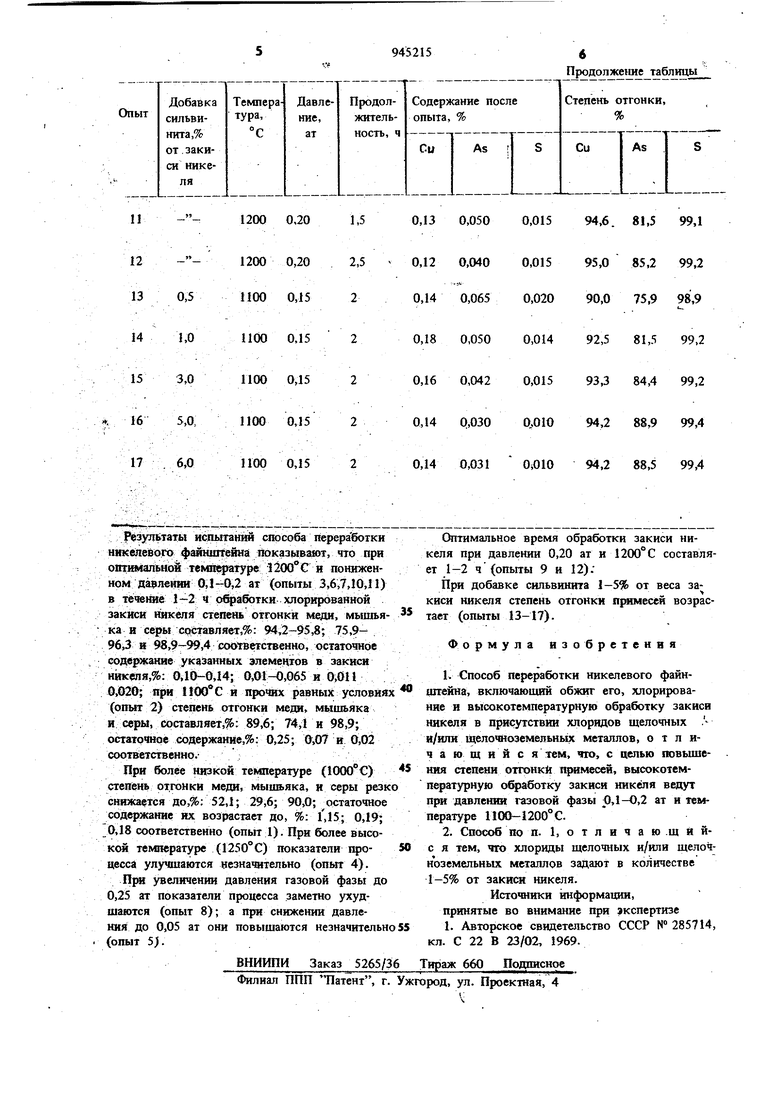

Оптимальное давление газовой фазы при высокотемпературной обработке закиси никеля находится в пределах 0,1-0,2 ат. При более / высоком давлении (свыше 0,2 ат) степень 394 отгонки примесей снижается. При давлении газовой фазы менее 0,1 ат степень отгонки примесей возрастает несущественно, но вместе с тем )вел1тчнва1отся затраты на поддержание глубокого вакуума. Оптимальная температура обработки закиси никеля 1100-1200 С. При более низкой темпе ратуре не достигается требуемая степень очист ки и возрастает продолжительность процесса. При температуре свыше 1200 С наблюдается спекание материала к ухудшение отгонки при(месей. Продолжительность высокотемпера рнрй обработки при пониженном давлении зависит от содержания примесей, температуры процесса и давления в реакторе. С повышением температуры и снижением время обработки уменьшается. Достаточное время офаботкн составляет 1-2 ч. Предлагаемьш способ осуществляют в герметичных электроюбогрюанелшых реакторах, например в трубчатых печах. Возможно исполь зование наружного обогрева реактора, однако, это связано с ухудшенкем уелов1Й теплопередачи. Пониженное давление в реакторе создаНет10000,152

- -11000,152 - -12000,152

- -12500,152

- -12000,052

- -12000,10 . 2

- -12000,202

- -12000,252

- -12000,200,5

- -12000,201,0

0,1900,18052,129,690,0

0,0700,02089,674,198,9

0,0150,01495,094,499,2

0,0100,01096,396,399,4

0,0100,00896,7.96,

0,0100,01195,896,389,4

0,0210,01595,092,299,2

0,0500,02094,281,598,9

0,1200,07085,055,696,1

0,0650,02094,275,998,9 ется известными техническими способами, в частности, вакуум-насосами/Газовый поток очищается от примесей с помощью рукавных фильтров. Для опытов используют закись никеля, полученную после обжига файнштейна и хлорирования огарка. Опыты по высокотемпературной обработке хлорированного огарка (92,5 NiO; 2,4 Си; 1,8 S; 0,27 As; 0,4 Fe) ведут в алундовом реакторе, обогреваемом в силитовой печи. Навеску материала (100 г) в алундовой лодочке помещают в разогретый реактор и герметизируют. Затем давление в реакторе понижают с помощью вакуум-насоса до заданной величины. Возгоны хлортдов и окиси мышьяка улавливают на фильтре из стекловаты, установленном в холодной зоне реактора. В опытах контролируют температуру и давление в реакторе, а также продолжительность процесса. После окончания опыта температуру в реакторе ошжают до 300°С и затем отключают вакуумную систему. Огарок анализируют на медь, мышьяк и серу. Результаты опытов приведены в таблице.

Авторы

Даты

1982-07-23—Публикация

1979-09-18—Подача