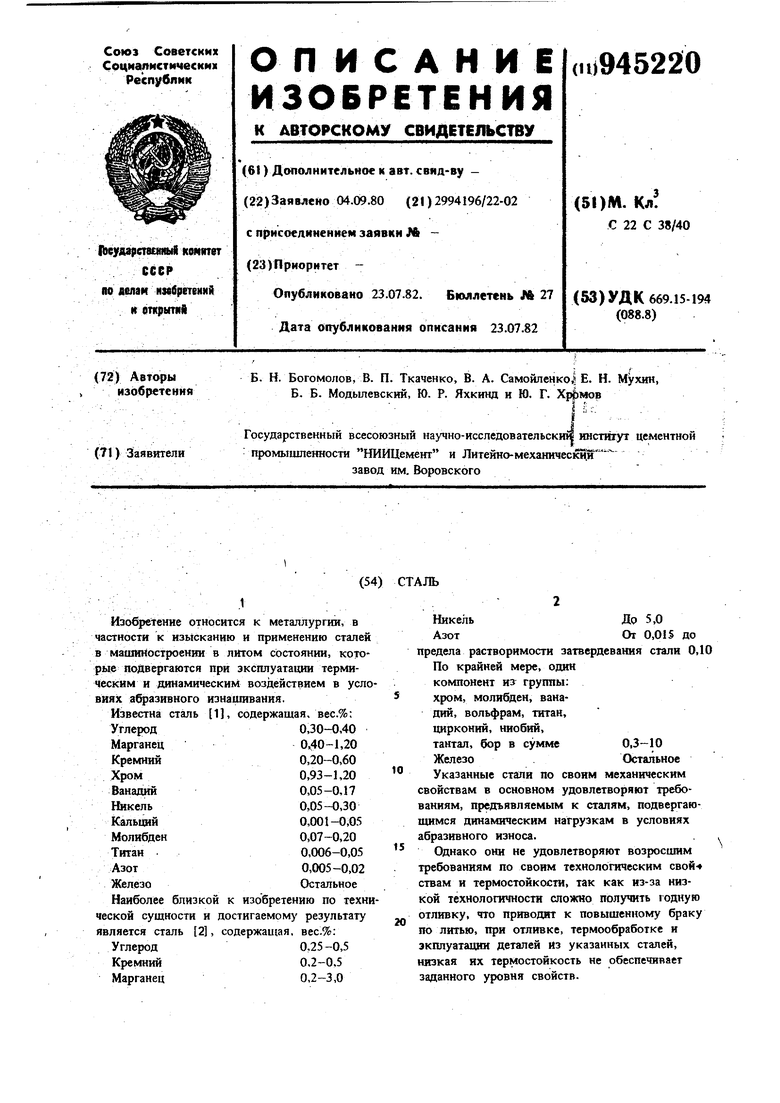

ИзобреТенне относится к металлургии, в частности к изысканию н применению сталей в машиностроении в литом состоянии, которые подвергаются при эксплуатации термическим и динамическим воздействием в условиях абразивного изнашивания.

Известна сталь {11, содержащая, вес.%: Углерод0,30-0,40

Марганец0 40-1,20

Кремний0,20-0,60

Хром0,93-1,20

Ванадий0,05-0,17

Шкель0,05Ч),30

Кальций0,001-0,05

Молибден0,07-0,20

Титан0,006-0,05

Азот0,005-0,02

ЖелезоОстальное

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сталь 2, содержащая, вес.%: Углерод0,25-0,5

Кремний0,2-0,5

Марганец0,2-3,0

(54) стлт

НикельДо 5,0

АзотОт 0,0IS до

предела растворимости затвердевания стали 0,10 По крайней мере, один компонент из группы: хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий,

тантал, бор в сумме0,3-10

ЖелезоОстальное

Указанные стали по своим механическим свойствам в основном удовлетворяют требованиям, предъявляемым к сталям, подвергающимся динамическим нагрузкам в условиях абразивного износа.

Однако они не удовлетворяют возросашм требованиям по своим технологическим свой-f ствам и термостойкости, так как из-за низкой технологичности сложно получить годную отливку, что приводит к повыщенному браку по литью, при отливке, термообработке и экплуатации деталей из указанных сталей, низкая их термостойкость не обеспечивает заданного уровня свойств. 3 Кроме того детали из этих сталей склонны к трещинообразованиям при наличии в о ливках резких переходов от тонких сечений к толстым, а также отверстий и выступов, являющихся концентраторами термических на пряжений. Поэтому для работы в. условиях производства с возросишм уровнем мощност машин и агрегатов требуется материал, обладающий повышенной циклической прочност и пластичностью, как в процессе отливки и термообработки за счет высокой технологичности, так и в процессе эксплуатации за сче повьцценной стойкости. Целью изобретения является повышение те нологических свойств и термостойкости при сохранении высокого уровня динамической прочности и износостойкости. Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, никель, азот, один компонент из группы, содержащей хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий, тантал и бор и железо, дополнитея ьно содержит алюминий, кальций и барий при следующем соотношении компо нентов, %: Углерод.0,25-0,5 Кремний0,2-0,5 Марганец0,2-3,0 Никель0,05-5,0 Азотг0,015-0,10 Один компонент из группы, содержащей хром, молибден, ванадий, вольфрам, титан, цирконий, ниобий, тантал и бор0,3-1,0 АЛЮМИНИЙ0, Кальций0,001-0,01 Барий0,0001-0,00 ЖелезоОстальное Химические составы сталей приведены в табл. 1. Склонность к трещинообразованию и литей ную усадку определяют по пробе Нехендзи Самарина,а жидкотекучесть - по спирали Кери. Технологические свойства и термостойкость предлагаемой и известной стали приведены в табл. 2.. Как видно из табл. 2, наибо;гее высокими технологи1ескими свойствами и термостойкостью обладает предлагаемая сталь при выбранном диапазоне легирования. Механические свойства стали. После термической обработки - нормализация при 920° С - сталь имеет предел прочности 82 - 101 кг/мм ; предел текучести 44-58 кг/мм ; относительное удлинение 2022%; относительное сужение 38-42%; ударную вязкость 5,7-10,2 кгм/см ; коэффициент, относительной износостойкости на машине НК 1,58-1,60. После термической обработки - закалка при 1100° С плюс отпуск при 650° С - сталь имеет предел прочности 175-184 кг/мм ; предел текучести 147-164 кг/мм ; относительное удлинение 12-16%; относительное сужение 22-28%; ударную вязкость 4,2- 7,4 кгм/см ; коэффициент относительной износостойкости на машине НК 1,68-1,77. Таким образом, введение ук.х 1анных легирующих добавок способствует повышению технологических свойств и термостойкости при высоком уровне механических свойств и износостойкости.. Внедрение в производство предлагаемой стали обеспечивает получение отливок повышенного качества за счет высокой технологичности этой стали. Одновременно, применение э|ой стали для изготовления деталей для различных машин агрегатов цементного оборудования позволяет снизить брак по литью на 12%, повысить выход годного на 6,5% и увеличить долговечность при эксплуатации. Срок. службы деталей из предлагаемой стали для трубных мельниц увеличивается на 40-60%, а годовой экономический эффект от внедрения одной тонны запчастей из этой стали составляет 0,38 тыс. руб.

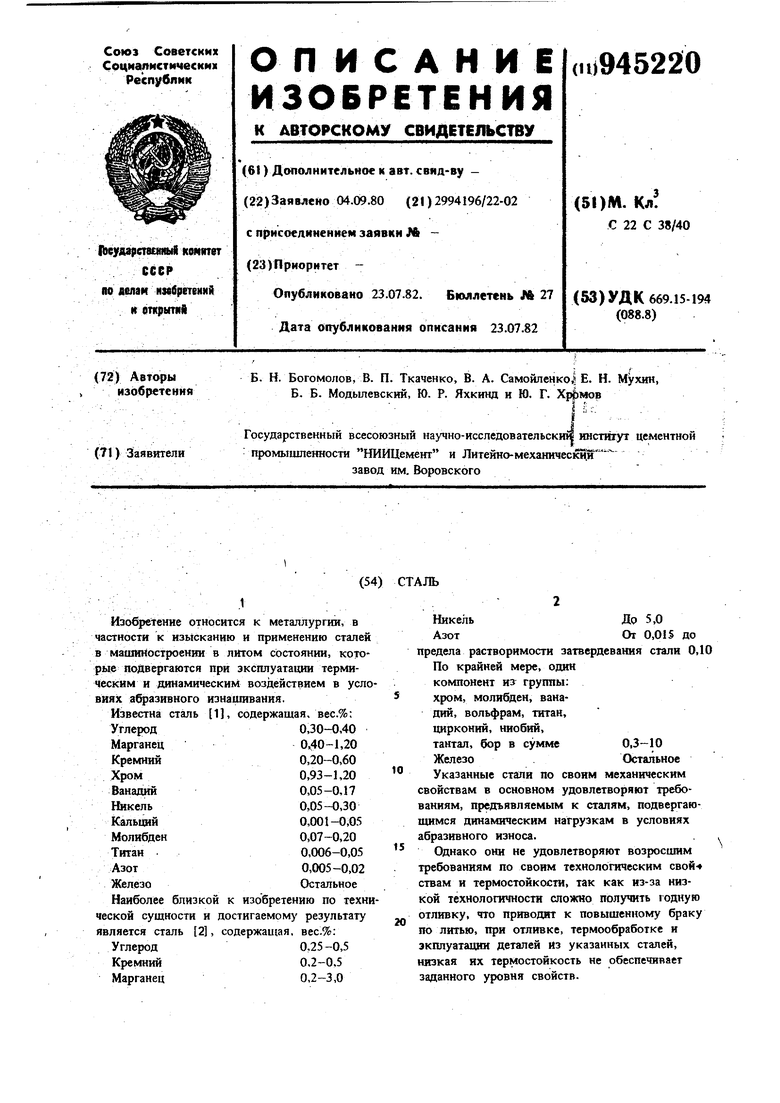

Известная

0,2 0,050,015 03

0,20

1 0,25

2 0380,371,6 2,5

3 0,500,503,0 5,00,10 10,0

Остальное

0,057 4,8

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2011 |

|

RU2465359C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

Предлагаемая0,2 0,050,015 1 0,25 20,380,371,6 2,50,057 30,500,503,0. 5,00,10

2 0,38 f 0,37Ь6 2,5

3 0,500,503,0 5,0

-, Предлагаемая

1 0,250,200,2 0,050,015 0,3

2 0,380,371,6 2,5 3 0,500,503,0 5,00,10

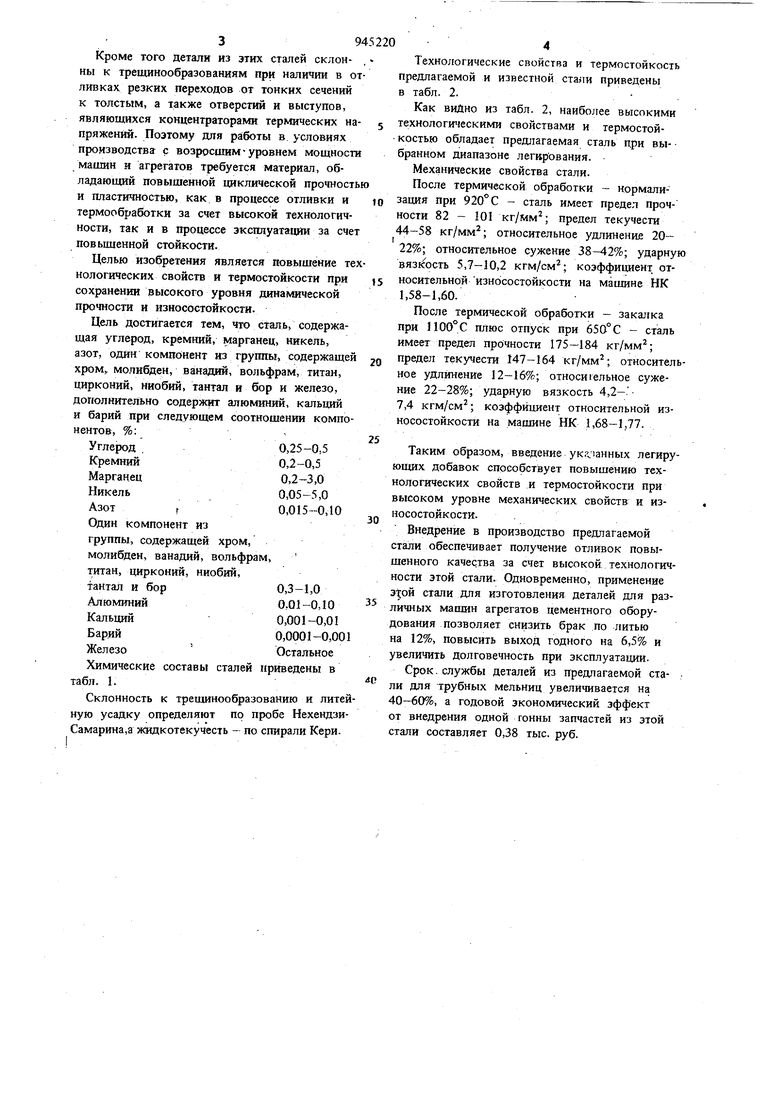

Таблица 16

0,057 4,8

0,10 , 10,0

0,01 0,0010,0001

0,057 4,S0,05 0,005 0,0005 0.30,01 0,001 0,0001 ,80,05 0,005 0,0005 ,00,10 0,100,001 ,100,10 0,100,001

2 0,380,371,6 2,5

3 0,500,503,0 5,0

0,20

0,2 0,05

,25 1,6 2,5 0,37 0,38 3 0.50 0,50 3,0 5,0 0,10 10,0

2 0,38 0,37 1,6 2,5

3 0,500,503,0 5,00,10 10,0

0,2 0,050,015 0,3

0,20 20,380,371,6 2,50,057 30,500,503,0 5,00,10

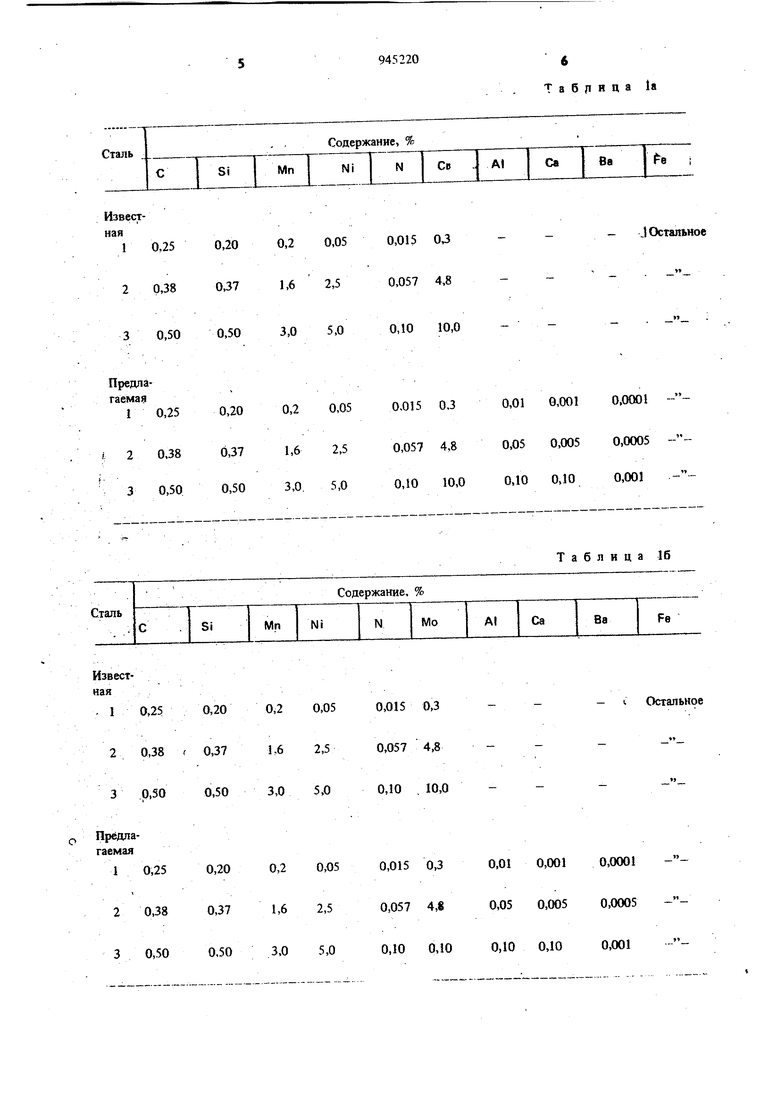

Таблица IB

0,057 4,8

0,10 10.0

0,01 0,001 0,OOOJ

0,015 0,3. 0,05 0,005 0,0005 0,057 4,8

Таблица 1г

0,057 4,8

0,01 0,001 0,0001 0,10 0,10 0,001 4,80,05 0,005 0,0005 10,00,10 0,100,001

2 0.380,371,6 2,5

3 0;500,503,0 5,00,10 10,0

Предлагаемая

I 0,250,200,2 0,050,015 0,3 20,380,371,6 2,50,057 4,8 . 30,500,503,0 5,00,10 Ш) 20,380,371,6 2,50,057 30,500,503,0 5,00,10 Предлагаемая1 0,25 0,20 0,2 0,05 0,015

2 0,38 0,37 1,6 2,5 3 0,50 0,50 3,0 5,0 0,10 10,0

Ш

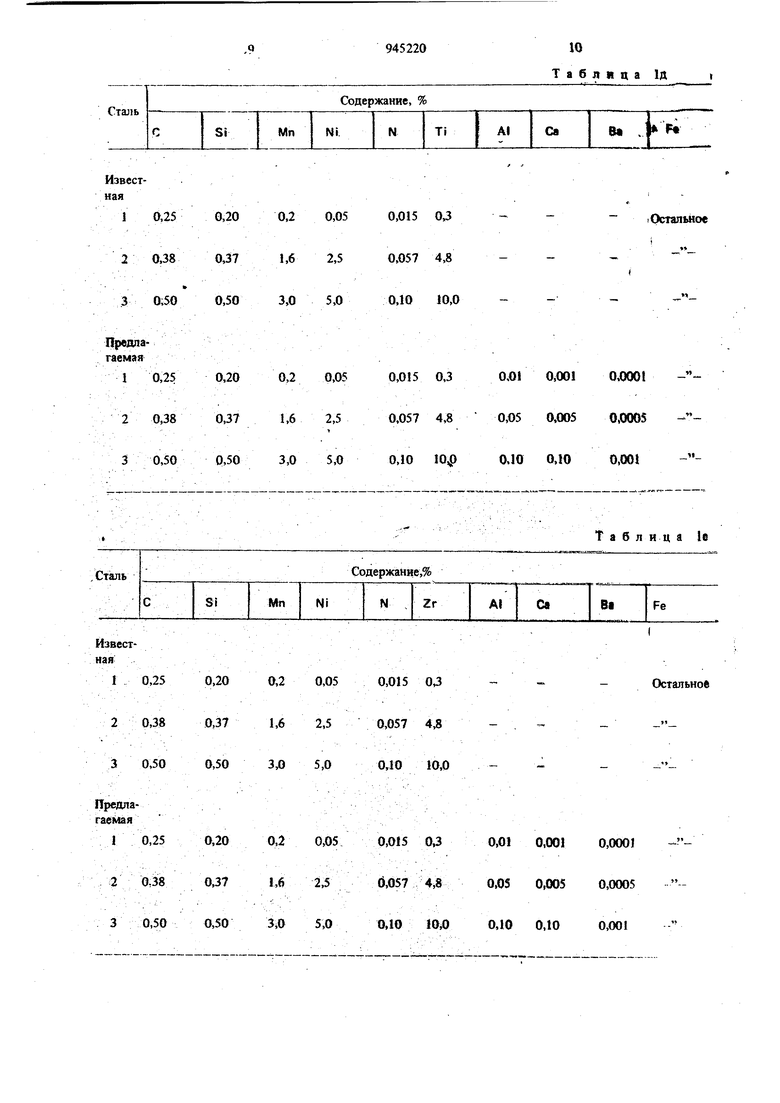

945220 Таблица 1д

0,057 4,8

0,01 0,001 0,0001

Таблица 1е

6,057 4,8 0,05 0,005 0,0005 0,05 0.005 0,0005 0,10 0,100,001 43--10,00,3 0,01 0,001 0,000 0,10 0,10 0,001

Мзвесх- I ная

1 0,250.200,2 0,050,015 0,3

2 0,380,371,6 2,5

. 3 0;500,503,0 5,00,10 10,0 Предлагаемая1 0,250,200,2 0,050,015

2 0,380,371,6 2,5 3 0,500,503,0 5,00,10 10,0

2 0,380,371,6 2,50,057 4,8 3 0,500,503,0 5,00,10 10,0 Предлагаемая1 0,250,20 0,2 0,050,015 0,3

2 0,380,371,6 2,5 3 0,500,503,0 5,00,10 10,0

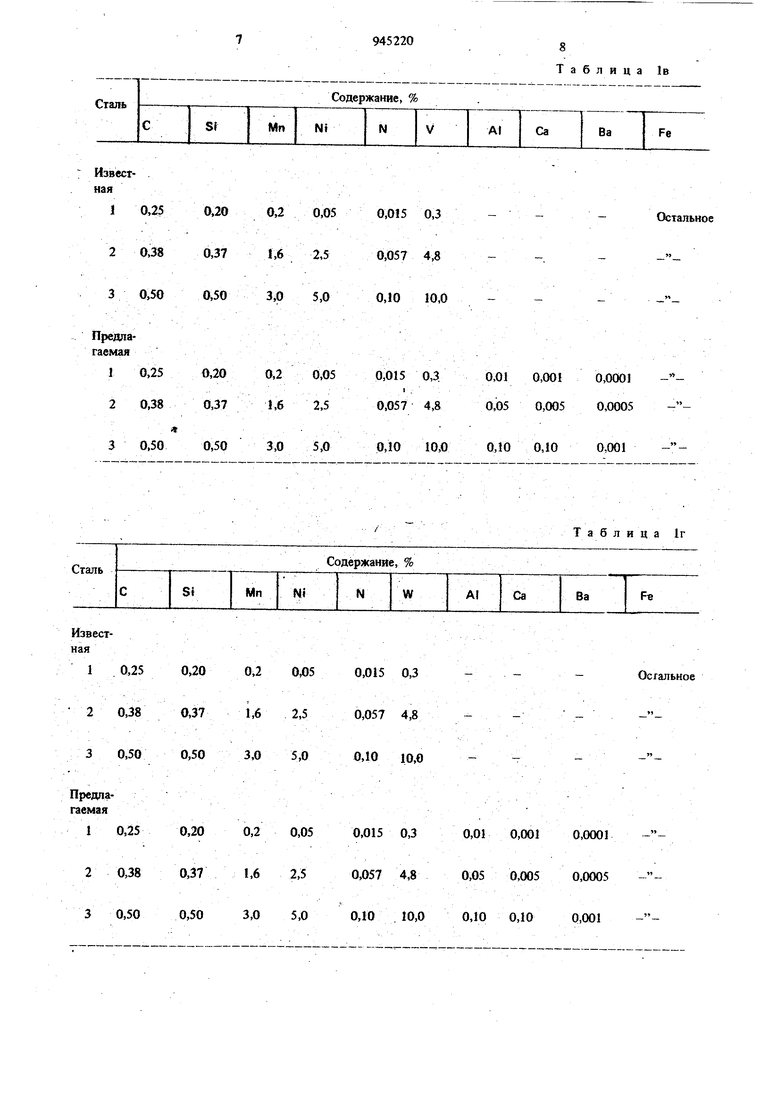

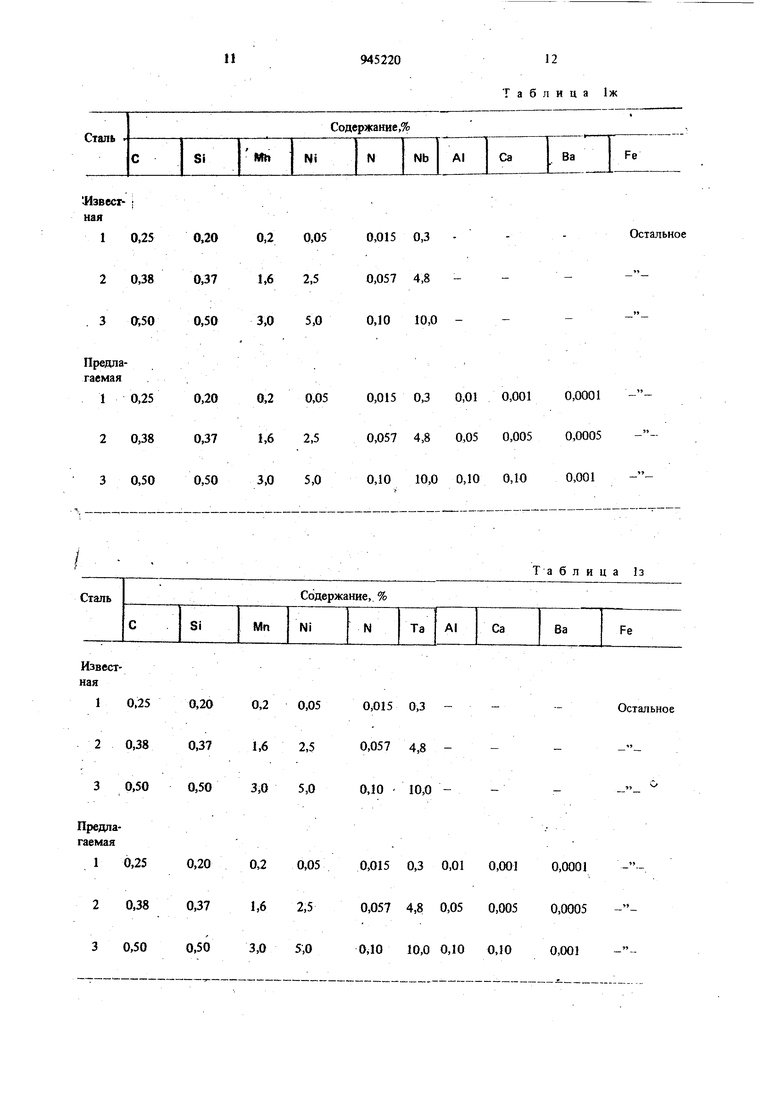

Таблица 1ж

Остальное

0,057 4,8

0,057 4,8 0,05 0,005 0,0005

Та блица 1з

0,057 4,8 0,05 0,005 0,0005 0,3 0,01 0,001 0,0001 0,10 0,100,001 0,01 0,001 0,0001 0,10 0,100,001

2 0,380,371,6 2,50,057 4,8

3 0,500,503,0 5,00,10 10,0 Предлагаемая1 0,250,200,2 0,050,015

2 0,380,371,6 2,5

3 0,500,503,0 5,0

звестая

2,32

1а472

2,36

483

2,42 490

2,34 470

2,38

16 484

2,44 495

2,33 468

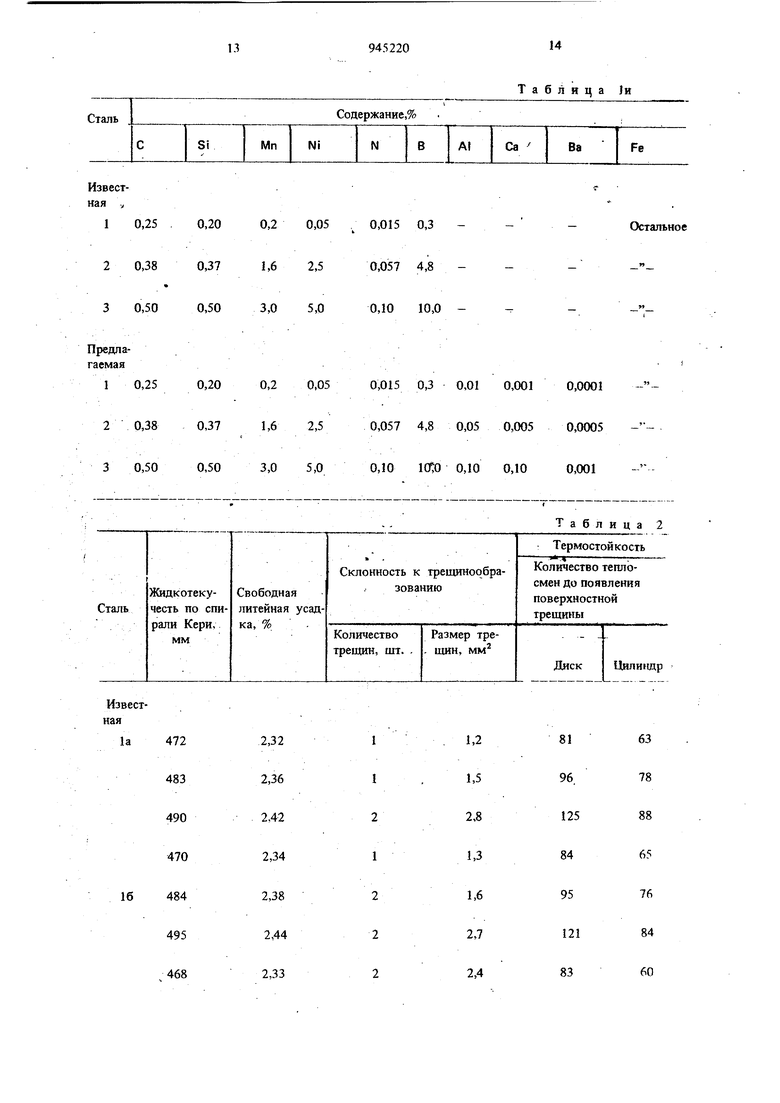

Таблица JH

0,057 4,8 0,05 0,005 0,0005

0,10 0,10 0,100,001

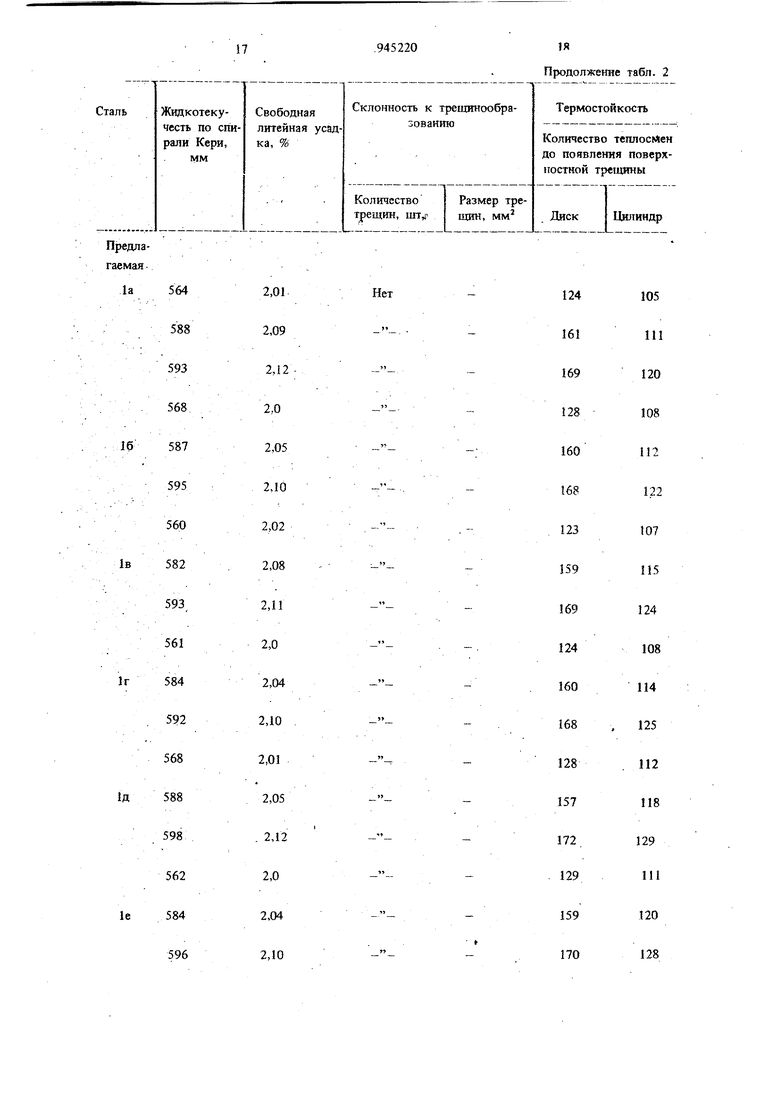

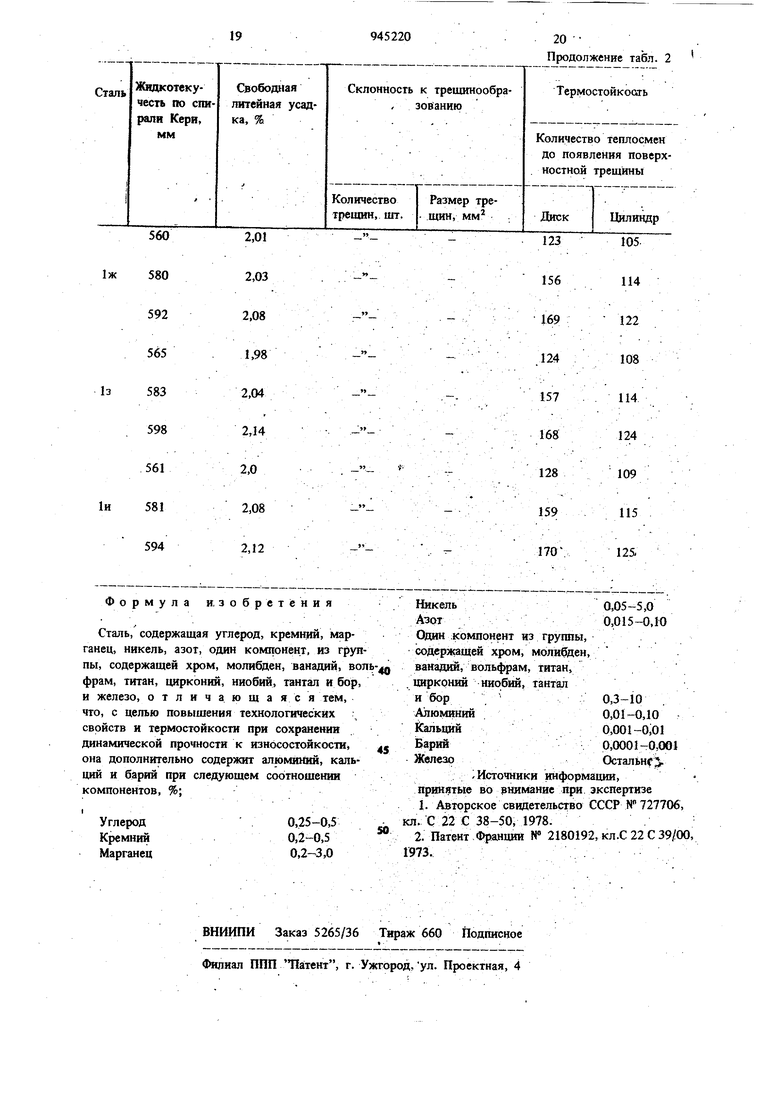

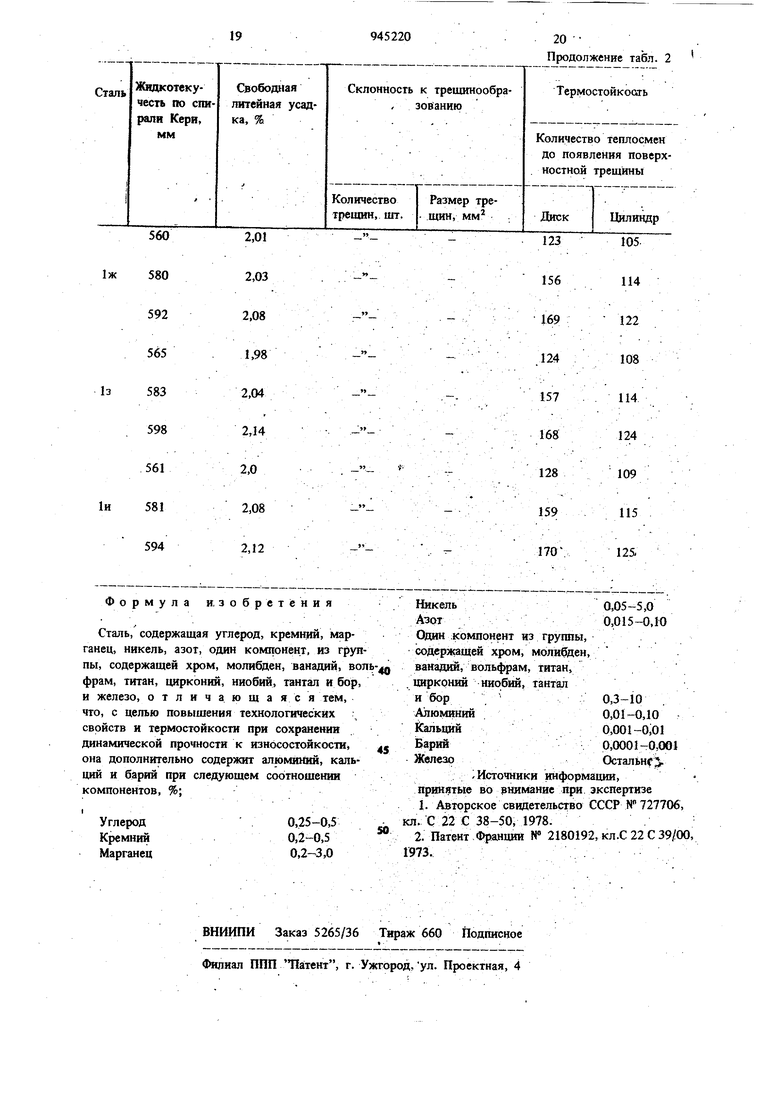

Таблица 2

63 78 88 65 76 84 60

81 96.

1,2 1,5 2,8 1,3 1,6 2,7

125

84

95

121

83 2,4 0,3 0,01 0,0010,0001

15

945220

16

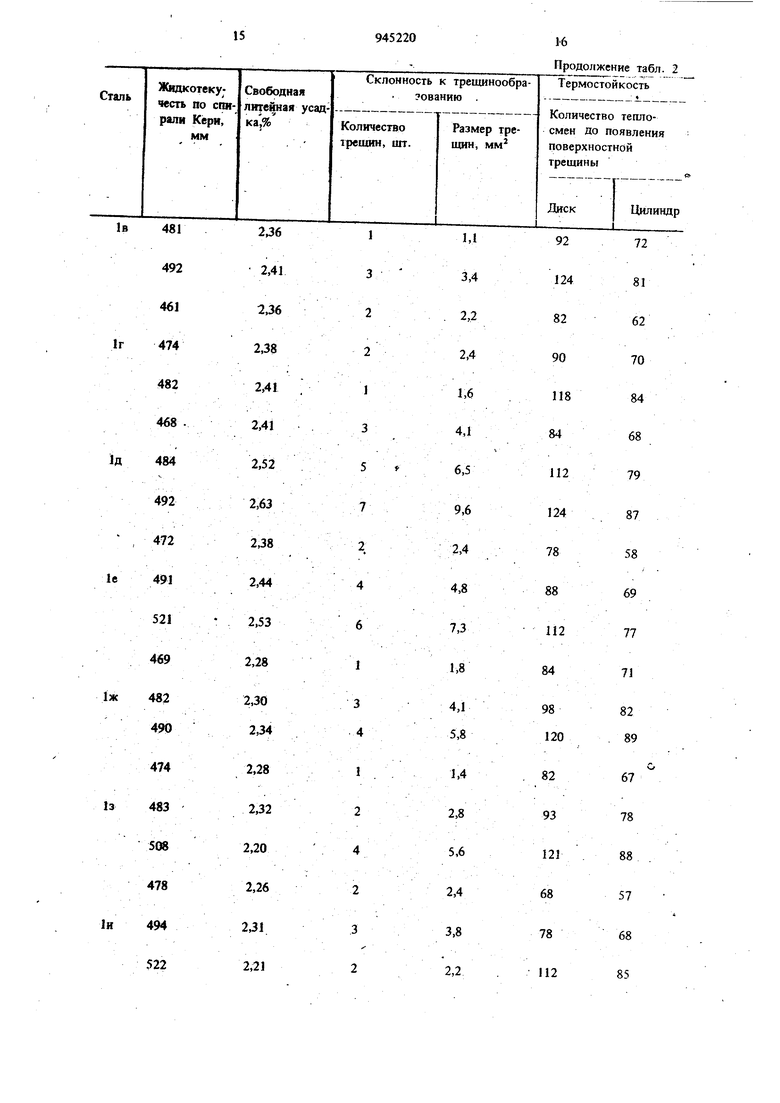

Продолжение табл. 2

17

1Я

.945220

Продолжет1е табл. 2

Авторы

Даты

1982-07-23—Публикация

1980-09-04—Подача