(54) СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОБАЛЬТО-НИКЕЛЕВЫХ ПОКРЫТИЙ НА СТАЛЬНЫХ ИЗДЕЛИЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения медно-никелевых покрытий | 1978 |

|

SU732406A1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Состав для диффузионного хромирования стальных изделий | 1988 |

|

SU1650774A1 |

| Состав для получения медно-оловянных покрытий на стальных изделиях | 1980 |

|

SU945236A1 |

| Состав для получения комплексных покрытий на стальных изделиях | 1983 |

|

SU1126626A1 |

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

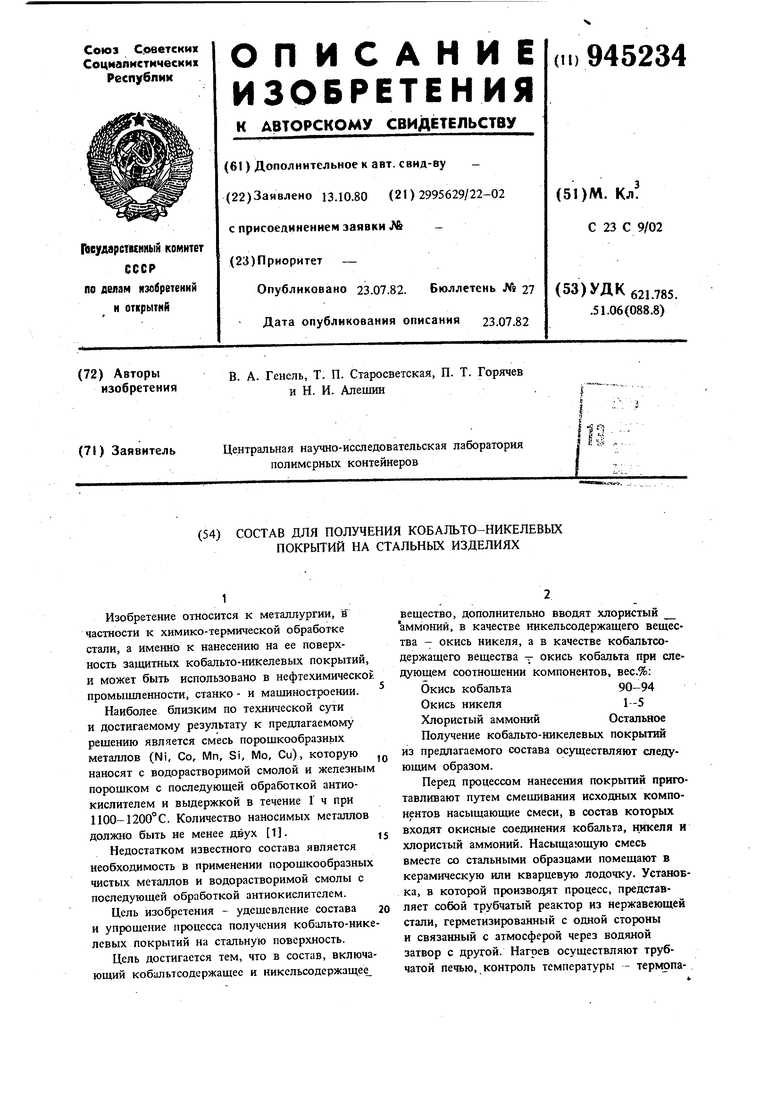

Изобретение относится к металлургии, в частности к химико-термической обработке стали, а именно к нанесению на ее поверхность за.щитных кобальто-нйкелевых покрытий, и может быть использовано в нефтехимическо промышленности, станко - и машиностроении. Наиболее близким по технической сути и достигаемому результату к предлагаемому решению является смесь порошкообразнь1х металлов (Ni, Со, Мп, Si, Mo, Си), которую наносят с водорастворимой смолой и железным порошком с последуюшей обработкой антиокислителем и выдержкой в течение Г ч при 1100-1200°С. Количество наносимых металлов должно быть не менее двух 1 . Недостатком известного состава является необходимость в применении порошкообразных чистых металлов и водорастворимой смолы с последующей обработкой антиокислителем. Цель изобретения - удешевление состава и упрошение процесса получения кобальто-нйке левых покрытий на стальную поверхность. Цель достигается тем, что в состав, включа ющий кобальтсодержашее и никельсодержащее вещество, дополнительно вводят хлористый аммоний, в качестве никельсодержащего вещества - окись никеля, а в качестве кобальтсодержашего вещества - окись кобальта при следующем соотношении компонентов, вес.%: Окись кобальта90-94 Окись никеля1-5 Хлористый аммонийОстальное Получение кобальто-нйкелевых покрьггий из предлагаемого состава осуществляют следующим образом. Перед процессом нанесения покрытий приготавливают путем смешивания исходных компонентов насыщающие смеси, в состав которых входят окисные соединения кобальта, никеля и хлористый аммоний. Насыщающую смесь вместе со стальными образцами помещают в керамическую или кварцевую лодочку. Установка, в которой производят процесс, представляет собой трубчатый реактор из нержавеющей стали, герметизированный с одной стороны и связанный с атмосферой через водяной затвор с другой. Нагрев осуществляют трубчатой печью, контроль температуры - термрпа3рой с милливольтмером. Перед нагревом лодку с насыщающей смесью и образцами помещают в зону нагрева реактора. После нагрева и изотермической выдержки реактор извлекают из лечи и охлаждают на воздухе до комнатной температуры. Затем из него извлекают образць. Состав насыщающей смеси определяют эксперименталыю. Устанавливают, что увеличение окисных соединений никеля в составе смеси более 5% прнводат к сильному разрушению стального образца. Оптимальный процент окиси никеля в смеси составляет 1-5%. Для полного прохождения реакций достаточно 5% хлористого аммония. . Пример 1. Составляют насыщающую смесь состава, вес.%: СогОз94 NiO1 NH4C1- 5 и тщательно перемешивают. Полученную шихт вместе с образцами из стали ст. 3 помещают в керамическую лодочку, которую устанавлив ют в стальной реактор с водяным затвором 1000°С. и нагревают в печи в течение 2 ч до

90

5 5

85 10

5

83 12 5 80

15

5

420

450

350

400

350

400

350

400 4 После отключения печи реактор охлаждают на воздухе до комнатной температуры и извлекают образцы. Толщина покрытия 450 мкм, микротвердость 464 кгс/мм. Пример2. Составляют насыщающую смесь состава, вес.%: CojOs.92 NiO3 NH4C15 и тщательно перемешивают. Остальные операции согласно примеру 1. Толшдаа покрытия 450мк,м микротвердость 440 кгс/мм. Пр и м е р 3. Составляют насыщающую смесь состава, вес.%: СоаОз90 NiO5 NH4C1. 5 и тщательно перемешивают. Остальные операции согласно примеру 1. Толщина покрытия 450 мкм, микротвердость 420 кгс/мм. В табл. 1 приведены значения толщины и микротвердости кобальто-никелевых покрытий, полученных при непрерывном нагревании до 1000° С в реакторе в течение 2ч. Таблица 1

59452346

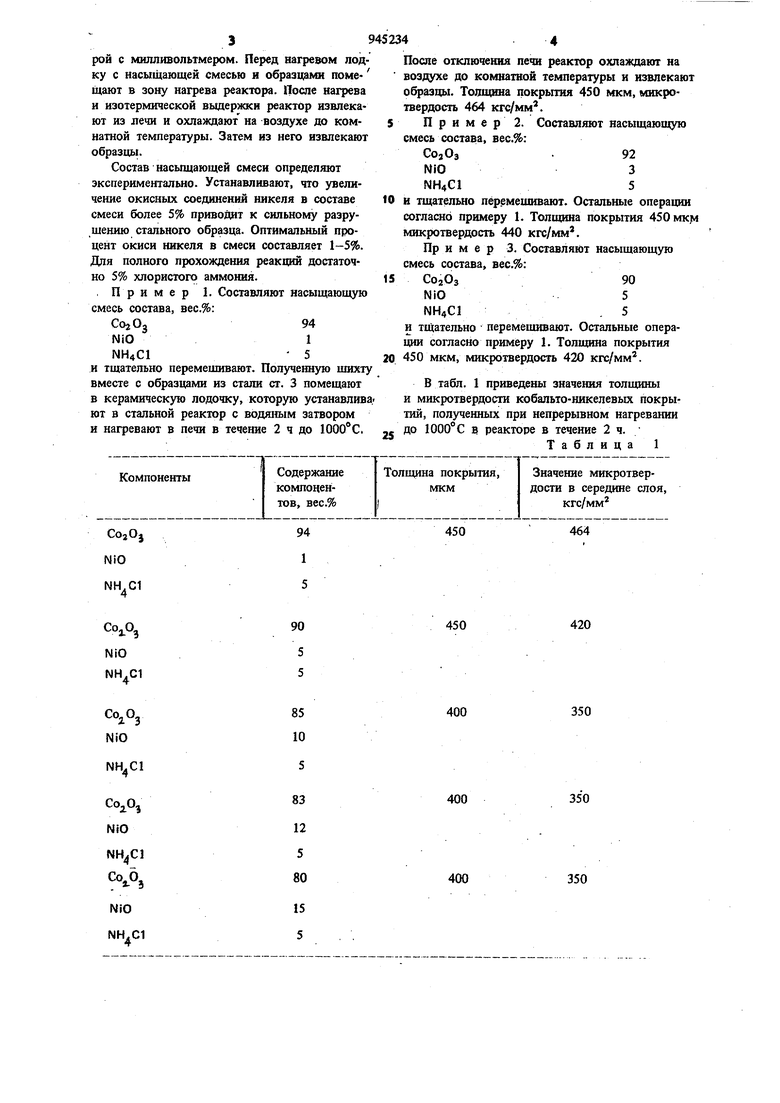

Покрытие осуществляют на образцах из стали и без него нагревают на воздухе в трубчатой ст 3 Твердость их основы после химико-тер-печи до 900 С н вьщержнвают 3 н 6 ч. Измемической обработки составляет 143 кгс/мм.некие веса образцов определят на аналнтячесДдя определения жаростойкости образца . 5 Результаты на. жаростойкость образцов из стали ст. 3. с кобальто-инкелевым покрытием приведены в табл. 2.

3,441

93 2 5

92 3 5

3,761

91 4 5

3,525

3,723

90

5

3,626

3,354

кйх весах.

1ао. лнца2

+0,061

3,594

+0,092

3,819 +0,0583,871

+0,052

3,652+0,1273,710

+0,058

3,830+0,1073,899+0,069

3,731+0,105

3,795+0,064

3,905 +0330

3,57-5+0,221

Анализ результатов испытаний позволяет сделать В1двод, что жаростойкость образцов с кобальто-никелевым покрытием, получеиных с использованием предлагаемого состава, нениже, чем у покрытия, иаиесеиного с использоваиием чистых металлов, и в 5-6 раз выше хсаростойкости образцов из стали ст. 3 без покрытия-.

Таким образом, стоимость исходной смеси предлагаемого состава в 1,5-2 раза меньше, чем известного, а его эксплуатация позволяет исключить обработку антиокислителем.

Формула изобретения

Состав для получения кобальто-никелевых покрытий на стальных изделиях, включающий

45234-8

никельсодержащее вещество и кобальтсодержа щее вещество,отличающийся

тем, что, с цедью его удешевления и упрощения процесса покрытия, он дополнительно содержит S хлористый аммоний, в качестве никельсодержащего вещества - окись никеля, а в качестве кобальтсодержащего вещества - окись кобальта при следующем соотношении компонентов, вес.%:

10 Окись кобальта90-94

Окись Ш1ке|1я1-5

Хлористый аммонийОстальное

Источники информации, принятые во внимание при экспертизе 15 1. Патент Японии N 53-68630, кл. 12А2, опублик. 1978.

Авторы

Даты

1982-07-23—Публикация

1980-10-13—Подача