(54) СОСТАВ ДЛЯ ПОЛУЧЕНИЯ МЕДНО-ОЛОВЯННЫХ ПОКРЫТИЙ НА СТАЛЬНЫХ ИЗДЕЛИЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Состав для получения меднокремниевых покрытий на стальных изделиях | 1981 |

|

SU956616A1 |

| Способ нанесения медно-кадмиевых покрытий на стальные изделия | 1981 |

|

SU1101473A1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Состав для получения медно-никелевых покрытий | 1978 |

|

SU732406A1 |

| Состав для получения кобальто-никелевых покрытий на стальных изделиях | 1980 |

|

SU945234A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Расплав для химико-термического нанесения медного покрытия на металлы | 1979 |

|

SU857298A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

Изобретение относится к металлургии, а именно к. химико-термической обработке поверхности стали, в частности к нанесению на е .поверхность защитных диффузионных медно- оловянных покрытий и может быть использовано для защиты сталей от коррозионного воз действия агрессивных сред и для повышения антифрикционных свойств. Известен состав для получения медно-оловянных покрытий, содержащий олово 16-25% или кремний в расплаве меди. Стальные изделия погружают в данный расплав при 850С и выдерживают 0,25-60 мин (ij. Наиболее близким решением по техническо сущности и достигаемому зффекту является состав, содержащий смесь окислов меди и оло ва (5-20%). На основе окислов меди и олова приготавливается водная суспензия, которая ровным слоем наносится на гшастинки из стали и затем подсушивается на воздухе при 50-60 С. Восстановление окислов в восстановительной атмосфере (водород и окись углерода) прово дят в кварцевой трубе при 600-1200 С Причем благодаря образованию жидких и твердых растворов олова в меди восстановление проходит практически полностью. температурах близких к линии ликвидуса бронзовые покрытия получаются беспористыми, а при температурах ниже линии ликвидуса на 25-250 С покрытия имеют поры 21. К недостаткам состава следует отнести необходимость проведения процесса в восстановительной атмосфере и взрывоопасность водородной среды. Кроме того, процесс усложняется необходимостью приготовления водной суспензия из окислов с последующим подсушиванием на воздухе. Цель - упрощение технологии нанесения покрытий и улучшение условий труда. Поставленная цель достигается тем, что в известный состав, содержащий смесь соедннення меди и олова, дополнительно вводят окись алюминия, а в качестве смеси, содержащей соединения меди и олова, используют смесь хлоридов меди к олова при следующем их соотношении, вес.%: Смесь хлоридов меди и опова40-60 Окись алюминияОстальное Причем смесь хлоридов меди и олова содержит, вес.%: Хлориды меди55-65 Двухлористое олово35-45 Вначале приготавливают смесь, состоящую из 55-65% CuCl и 35-45% SnClj. Смесь, щательно перемешивают. Затем насыщающую смесь вместе со стальными образцами помещаю в ксрамишскую .или кварцевую лодочку. Установка, в которой проводят процесс, представляет собой трубчатый реактор из нержавеющей стали герметизированный с одной стороны и связ;1нный с атмосферой через водяной затвор с другой. Нагрев осуществляют трубчатой печью, контроль температуры - термопарой с милливольтметром. Перед нагревом лодочку вместе с насыщающей смесью и образцами помещают в зону нагрева реактора. После нагр ва и изотермической вьщержки реактор извлекают из печи и охлаждают на воздухе до комиатной температуры. Затем из него извлекают покрытые образцы. Ilpir нагревании двухлористое олово плавит ся при t рд 227° С и стравливает окисную пленку на стали, поэтому нет необходимости в предварительной подготовке образцов.

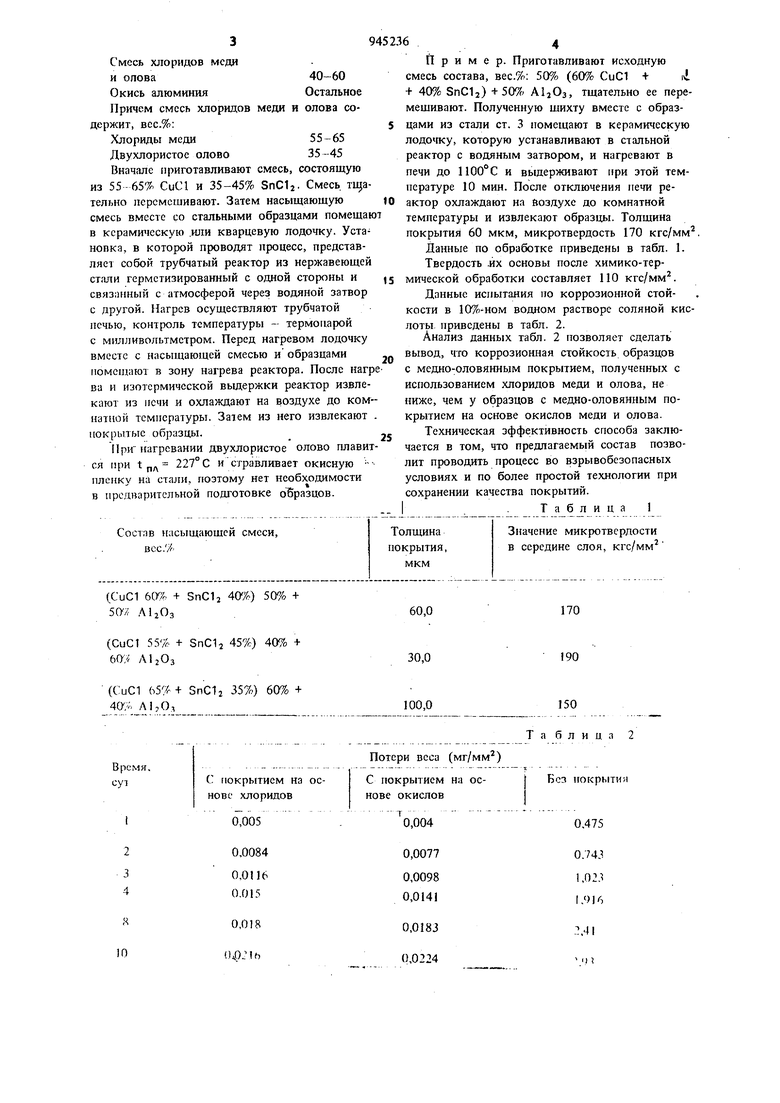

Состав насыщающей смеси,

Bcc.7i(CuCI 6С)7о + SnCb 40%) 50% + 50/; .MjOg

(CuCI 55% + SnCb 45%) 40% + 60/; AljOs

(CuCI SnCb 35%) 60% +

40:- A 1,0.,

2

3 4

,4 10 9

Значение микрютвердости в середине слоя, кгс/мм

170 190

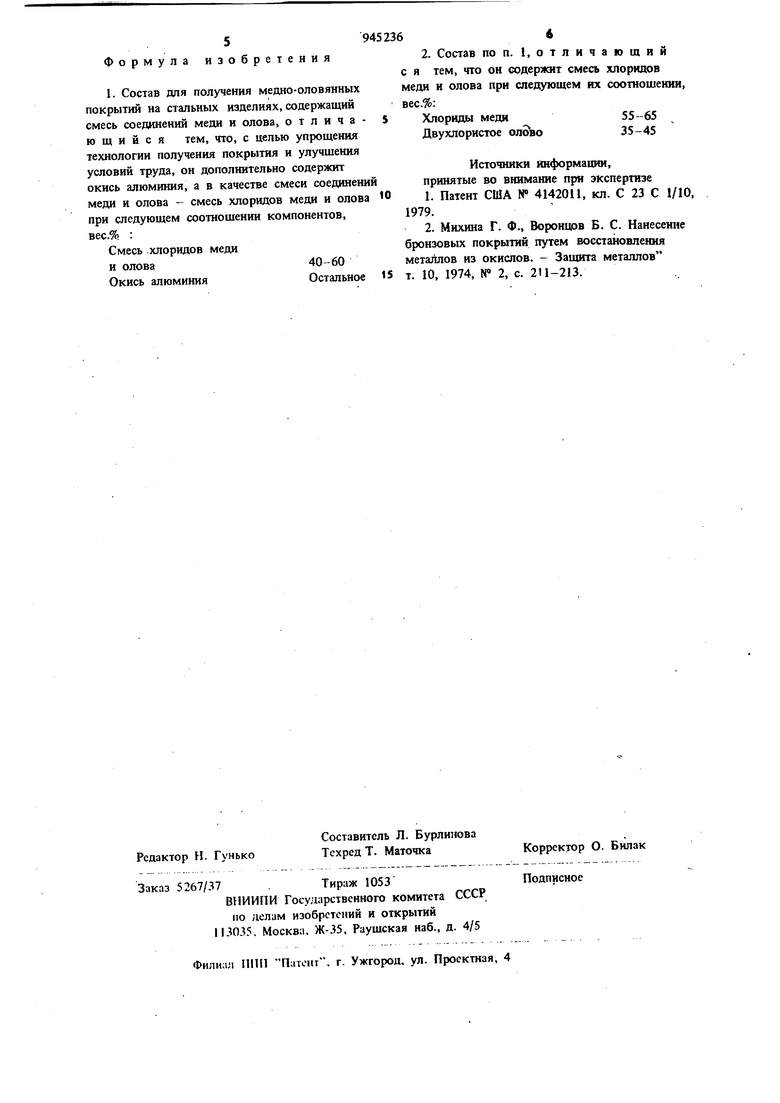

150 Таблица 2 64 Пример. Приготавливают исходную смесь состава, вес.%; 50% (60% CuCI + + 40% SnClj) ,, , тщательно ее перемещивают. Полученную шихту вместе с образцами из стали ст. 3 помещают в керамическую лодочку, которую устанавливают в стальной реактор с водяным затвором, и нагревают в печи до и выдерживают при этой температуре 10 мин. После отключения печи реактор охлаждают на йоздухе до комнатной температуры и извлекают образцы. Толщина покрытия 60 мкм, микротвердость 170 кгс/мм. Данные по обработке приведены в табл. 1. Твердость .их основы после химико-термической обработки составляет ПО кгс/мм. Данные испытания по коррозионной стойкости в 10%-ном водном растворе соляной кислоты приведены в табл. 2. Анализ данных табл. 2 позволяет сделать вывод, что коррозионная стойкость образцов с медно-оловянным покрытием, полученных с использованием хлоридов меди и олова, не ниже, чем у образцов с медно-оловянным покрытием на основе окислов меди и олова. Техническая эффективность способа заключается в том, что предлагаемый состав позволит проводить процесс во взрывобезопасных условиях и по более простой технологии при сохранении качества покрытий. Таблица 1

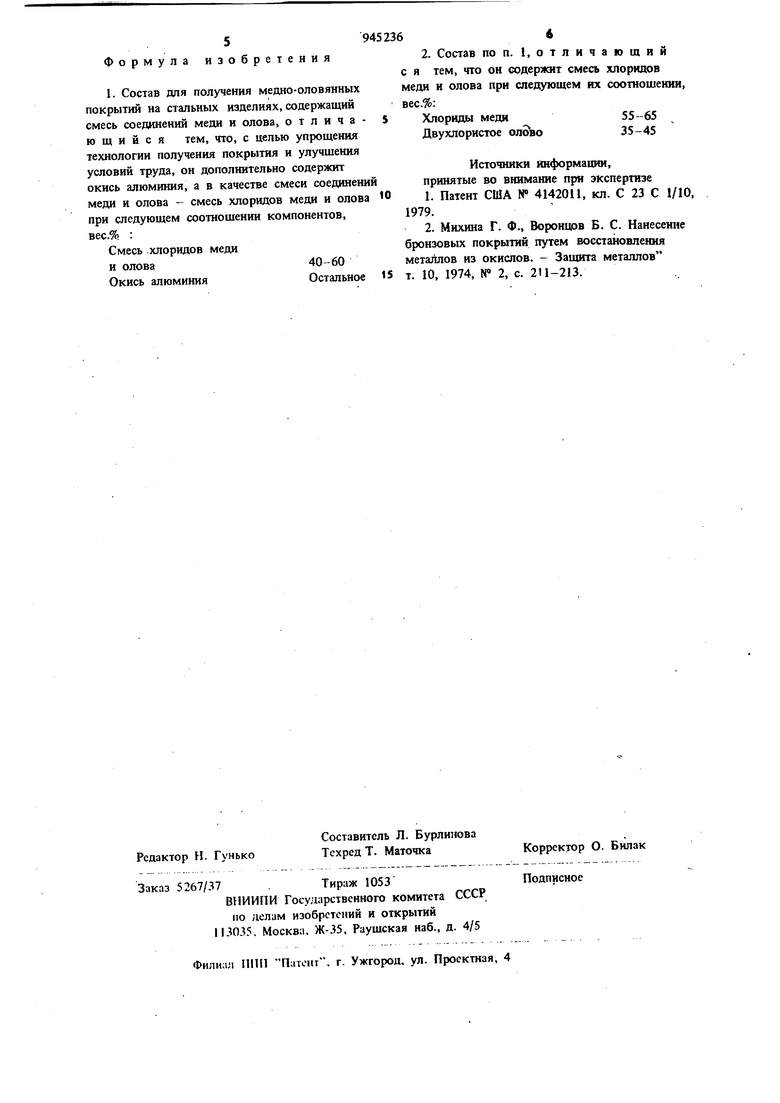

Формула изобретения

Смесь хлоридов меди

и олова40-60 Остальное 15 т. 10, Окись алюминия

Хлориды меди55-65

Двухлористое олдво35-45

Источники Информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-23—Публикация

1980-12-19—Подача