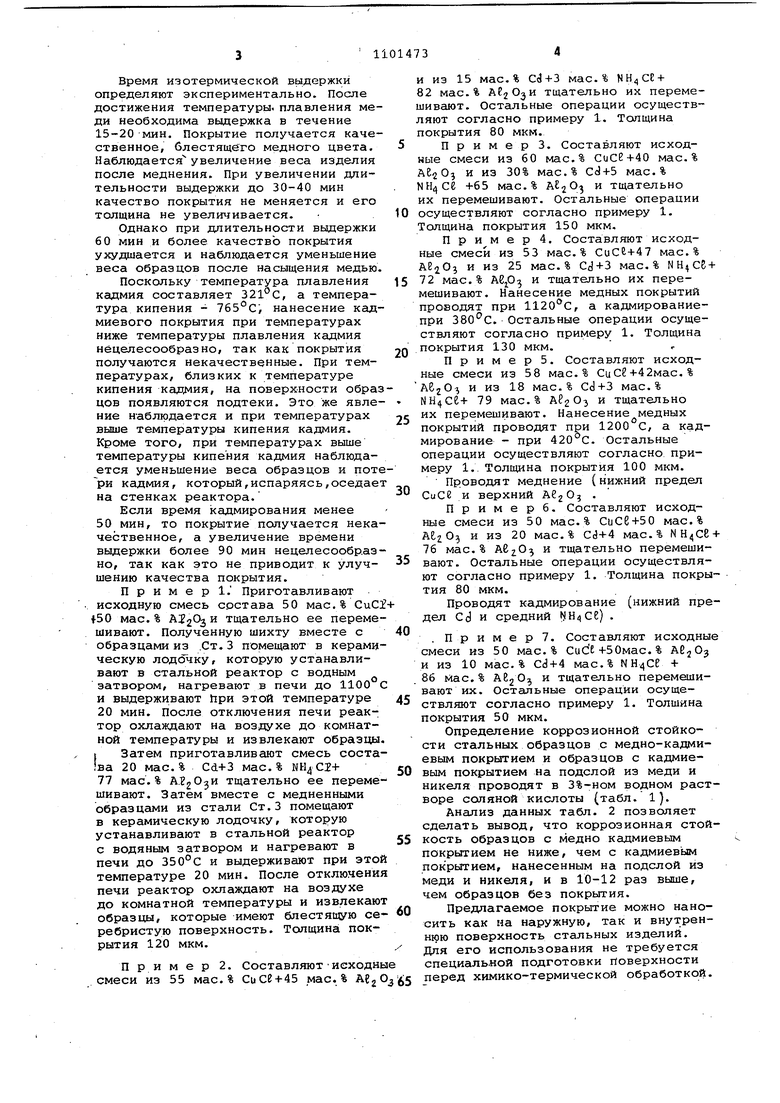

со Изобретение относится к металлур гии, а именно к химико-термической обработке поверхности стали, в частности к нанесению на ее поверхность защитных медно-кадмиевых покрытий. Кадмиевые покрытия нашли широкое распространение для защиты стальных изделий, особенно крепежных, от атмосферного воздействия, в морской воде и других коррозионных средах. Известен способ нанесения вакуум ных кадмиевых покрытий на подслой из олова или свинца l| . Однако этому методу свойственны недостатки вакуумного способа: слож ность оборудования, низкая адгезия покрытия и основы, а также применени€з подслоя из олова или свинца. Наиболее близким по технической сущности и достигаемому эффекту является способ, заключающийся в на несении гальванического кадмиевого покрытия на подслой из меди или никеля, получаемый гальваническим спо собом, для защиты стальных изделий, эксплуатирующихся в атмосферных условиях с высокой влажностью и в воздухе с высоким содержанием солей 2 . Однако известный способ очень сл жен, так как для получения прочно сцепленных кадмиевых покрытий тр$буется применение специальных, методов подготовки. После электролитиче ского никелирования или меднения изделия тщательно отмываются от сле дов электролита, сушатся и обезжири ваются в парах трихлорэтилена в течение 5-10 мин. После промывания горячей водой изделия подвергаются химическому обезжириванию в течение 30-40 мин при 50-60°С в водном раст воре состава, г/с: NaOH 10-30, NaaPO4 40-60, Na2CO 40-60, 3-5 () . Промывка после химического обезжиривания проводится в проточной горячей (80-90°С) воде, затем в холодной и вновь в горячей воде, а декапирование - в течение 10-20 с в растворе, содержащем 105 м H2SO4,158 Ш1 HNO,, 2,1 NaCB (вода до 1 л). К недостаткам известного способа относятся также сложность технологического процесса, возможность наводороживания стальной основы, большие затраты труда на предварительную обработку, наличие труднорегенирируе мых вредных отходов, невозможность обработки деталей сложных конфигураций, Цель изобретения - упрощение технологии нанесения и улучшение услови труда. Цель достигается тем, что согласно способу нанесения медно-кадмиевых покрытий на стальные изделия нанесение медьсодержащего слоя осуществляют при 1090-1200 С в течение 15-20 мин в смеси, содержащей 50-58 мае,% хлорида меди/ остальное - окись алюминия, кадмирование осуществляют при 330-420°С в течение 50-90 мин в смеси, содержащей, мас.%: Кадмий10-30 Хлористый аммоний 3-5 Окись алюминия Остальное Медное покрытиенаносят с применением хлорида меди. Приготавливают смесь, состоящую из 50-65% СиСР и 35-50% AgrjOa- Смесь тщательно перемешивают. Затем насыщенную смесь . вместе со стальными образцами помещают в керамическую или кварцевую лодочку. Установка, в которой проврдят процесс, представляет собой трубчатый реактор из нержавеющей стали, герметизированный с одной стороны и связанный с атмосферной через водяной затвор с другой. Нагрев осуществ- ляют трубчатой печью, контроль температуры - термопарой с милливольтметром. Перед нагревом лодочку вместе с насыщающей смесью и образцами помещают в зону нагрева реактора. После нагрева и изотермической выдержки реактор извлексшзт из печи и охлаждают на воздухе до комнатной температуры. Затем из него извлекают покрытые образцы. Нагревание проводят до 1090-1200 С и выдерживают при этой температуре 15-20 мин. Для нанесения кадмиевого покрытия приготавливают смесь следующего состава: 10-30% порошкообразного металлическо о кадмия, 3-5% хлористого аммония, остальное - инертный разбавитель - окись алюминия. Смесь тщательно перемешивают. Процесс кадмирования проводят аналогично описанному процессу меднения с применением керамической или кварцевой лодочек, стального реактора, связанного с атмосферой через водяной клапан, и трубчатой печи. Нагревание проводят до 330-420°С и выдерживают при этой температуре 50-90 мин. При использовании однохлористой еди процесс меднения осуществляется а счет обменных реакций между CuCI Fe. При.430с однохлористая медь асплавляется, протравливая на поерхности стали границы зерен. При . том она взаимодействует с железом восстанавливается до меди, которая асполагается по границам зерен и бразует покрытие. Для получения качественного покрыия необходимо, чтобы температура агрева была не ниже температуры лавления меди - 1083 С. Время изотермической выдержки определяют экспериментально. После достижения температуры, плавления меди необходима вьщержка в течение 15-20 мин. Покрытие получается качественное, блестящего медного цвета. Наблюдается увеличение веса изделия после меднения. При увеличении длительности выдержки до 30-40 мин качество покрытия не меняется и его толщина не увеличивается. Однако при длительности выдержки 60 мин и более качество покрытия ухудшается и наблюдается уменьшение веса образцов после насыщения медью Поскольку температура плавления кадмия составляет , а температура кипения - 765°Ci нанесение кадмиевого покрытия при температурах ниже температуры плавления кадмия нецелесообразно/ так как покрытия получаются некачественные. При температурах, близких к температуре кипения , на поверхности образ цов появляются подтеки. Это же явление наблюдается и при температурах выше температуры кипения кадмия. Кроме того, при температурах выше температуры кипения кадмия наблюдается уменьшение веса образцов и поте ри кадмия, который,испаряясь,оседае на стенках реактора. Если время кадмирования менее 50 мин, то покрытие получается нека чественное, а увеличение времени вьвдержки более 90 мин нецелесообраз но, так как это не приводит к улучшению качества покрытия. Пример. Приготавливают исходную смесь состава 50 мае.% CuC t50 мае.% А12Оз тщательно ее переме шивают. Полученную шихту вместе с образцами из .Ст. 3 помещают в керами ческую лодочку, которую устанавливают в стальной реактор с водным затвором, нагревают в печи до и выдерживают йри этой температуре 20 мин. После отключения печи реактор охлаждают на воздухе до комнатной температуры и извлекают образцы t Затем приготавливают смесь соста 1ва 20 мае. % Cd+3 мае. % NH4 СИ77 мае. % А. тщательно ее переме шивают. Затем вместе с медненными образцами из стали Ст.З помещают в керамическую лодочку, которую устанавливают в стальной реактор с водяным затвором и нагревают в печи до 350°С и выдерживают при этой температуре 20 мин. После отключения печи реактор охлаждают на воздухе до комнатной температуры и извлекают образцы, которые имеют блестящую ее ребристую поверхность. Толщина покрытия 120 мкм. Пример 2. Составляютисходны емееи из 55 мае. % СиСб + 45 мае. % и из 15 мае. % мае. % NH4Ce + 82 мае. % тщательно их перемешивают. Остальные операции осуществяют согласно примеру 1. Толщина покрытия 80 мкм. П р и м е р 3. Составляют исходные смеси из 60 мас.% СиСЕ+40 мае.% AEjОз и из 30% мае.% Cd+5 мае.% +65 мае.% АЕгО.з тщательно их перемешивают. Остальные операции оеущеетвляют еогласно примеру 1. Толщина покрытия 150 мкм. Пример 4. Составляют исходные смеси из 53 мас.% CuCt+47 мас.% и из 25 мас.% Cd+3 мас.% NH4Ce + 72 мас.% Абр и тщательно их перемешивают. Нанесение медных покрытий проводят при 1120°С, а кадмированиепри 380с. Остальные операции осуществляют еогласно примеру 1. Толщина покрытия 130 мкм. Пример 5. Соетавляют исходные смеси из 58 мас.% СиС8+42мас.% и из 18 мас.% Сс)+3 мае.% 79 мас.% и тщательно их перемешивают. Нанесение медных покрытий проводят при 1200 С, а кадмирование - при 420 С. Остальные операции осуществляют еоглаено примеру 1.. Толщина покрытия 100 мкм. Проводят меднение (нижний предел СиСе и верхний ACgO . Примерб. Составляют исходные емееи из 50 мае.% СиСб+50 мае.% и из 20 мае.% Cd+4 мае.% NH4C8 + 76 мае.% и тщательно перемешивают. Оетальные операции оеущеотвляют еоглаено примеру 1. Толщина покрытия 80 мкм. Проводят кадмирование (нижний предел Cd и ередний NIHijCe) . . П р и м е р 7. Соетавляют исходные емееи из 50 мае.% CuCt+50мае. % и из 10 мае.% Cd + 4 мае.% + 86 мае.% Аб2 О, и тщательно перемешивают их. Остальные операции оеущеетвляют еоглаено примеру 1. Толщина покрытия 50 мкм. Определение коррозионной стойкоети стальных образцов е медно-кадмиевым покрытием и образцов е кадмиевым покрытием на поделой из меди и никеля проводят в 3%-ном водном раетворе еоляной киелоты (табл. 1). Анализ данных табл. 2 позволяет еделать вывод, что коррозионная етойкоеть образцов с медно кадмиевым покрытием не ниже, чем е кадмиевым покрытием, нанееенным на поделой из меди и никеля, и в 10-12 раз выше, чем образцов без покрытия. Предлагаемое покрытие можно наноеить как на наружную, так и внутреннюю поверхноеть етальных изделий. Для его иепользования не требуется специальной подготовки поверхности перед химико-термической обработкой.

Технико-экономическая эффективность предлагаемого изобретения будчет заключаться в упрощении технологического процесса за счет уменьшения зат:рат труда на предварительную обработку, в отсутствии наводороживания стальной основы, в отсутствии труднорегенирируемых вредных отходов,

в возможности нанесения покрытий на детсши сложных конфигураций, а также в возможности нанесения покрытий как на наружную, так и внутреннюю по-, верхность стальных изделий, прсксльку гальванические процессы заменены диффузионными, в высокой адгезии покрытий к стальной основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения комбинированных покрытий на стальные изделия | 1987 |

|

SU1468963A1 |

| Способ комплексной химико-термической обработки стальных изделий | 1981 |

|

SU1013512A1 |

| Способ нанесения медно-алюминиевых покрытий на стальные изделия | 1981 |

|

SU1016396A1 |

| Состав для получения медноникелевых покрытий на стальных изделиях | 1982 |

|

SU1076492A1 |

| Состав для получения медно-оловянных покрытий на стальных изделиях | 1980 |

|

SU945236A1 |

| Состав для получения меднокремниевых покрытий на стальных изделиях | 1981 |

|

SU956616A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ | 1990 |

|

RU2021392C1 |

| СПОСОБ НАНЕСЕНИЯ КАДМИЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ КАДМИРОВАНИЯ | 2011 |

|

RU2489526C2 |

| КАДМИЙ-СЕЛЕКТИВНЫЙ ЭЛЕКТРОД | 2011 |

|

RU2498287C2 |

| ИНГИБИТОР МИКРОБИОЛОГИЧЕСКОЙ КОРРОЗИИ КАДМИРОВАННОЙ СТАЛИ | 2006 |

|

RU2312934C1 |

СПОСОБ НАНЕСЕНИЯ МЕДНО-КАДМИЕВЫХ ПОКРЬЛТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ, включающий нанесение медьсодержащего слоя и последукмцее кадмирование, отличающийся тем, что, с целью упрощения технологии нанесения и улучшения условий труда, нанесение медьсодержащего слоя осуществляют при 1090-1200°С в течение 1520 мин в смеси, содержащей, мас.%1 50-58 хлорида меди, остальное окись алюминия, а кадмирование осуществляют при 330-420°С в течение 50-90 мин в смеси, содержащей,мае.%: Кадмий10-30 Хлористый аммоний 3-5 Окись алюминия Остальное.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электролитические покрытия сплавами | |||

| Сборник | |||

| М | |||

| , 1975, с.20520Ь | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Элект ропромышленность и приборостроение | |||

| Сборник, 1976, № 1, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1984-07-07—Публикация

1981-07-13—Подача