(5) ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ЛИТЕЙНЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТВЕРДОГО АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2390588C1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU956631A1 |

| СПОСОБ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2062824C1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВАХ | 1993 |

|

RU2068037C1 |

| Электролит для анодирования алюминиевых сплавов | 1980 |

|

SU945255A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

1

Изобретение относится к электролитическому нанесению оксидных покрытий (пленок), в частности, к анодированию алюминиевых литейных сплавов с высоким содержанием кремния (до 13) например сплава АЛ-2, и может быть использовано в. приборостроительной, машиностроительной и других отраслях промышленности с целью придания изделиям высоких износостойких и защитных свойств.

Известен электролит для анодирования алюминиевых сплавов, содержащий серную кислоту и моноэтаноламин l .

Однако данный электролит предназначен для анодирования деформируемых сплавов типа АМЦ, АМГ-2, В-95 и Д1б и в нем не получают качест веннь1х оксидных покрытий при анодировании литейных сплавов. Кроме тот го, адсорбционная способность моноэтаноламина ниже чем у ди- и триэтаноламина, так как молекулы последних имеют большее число полярных группировок способных образовывать с поверхностью оксида прочные связи. Тем самым в их присутствии обеспечивается более надежная защита оксидного слоя от его растворения под действием активных агентов электролита, чем в присутствии моноэтаноламина. В результате возрастает микротвердость и толщина покрытия.

Наиболее близким к изобретению . является известный электролит для анодирования алюминиевых литейных сплавов, содержащий, г/л:

Серную кислоту 2-А Щавелевую кислоту27-33Сульфосалициловую кислоту 90-110

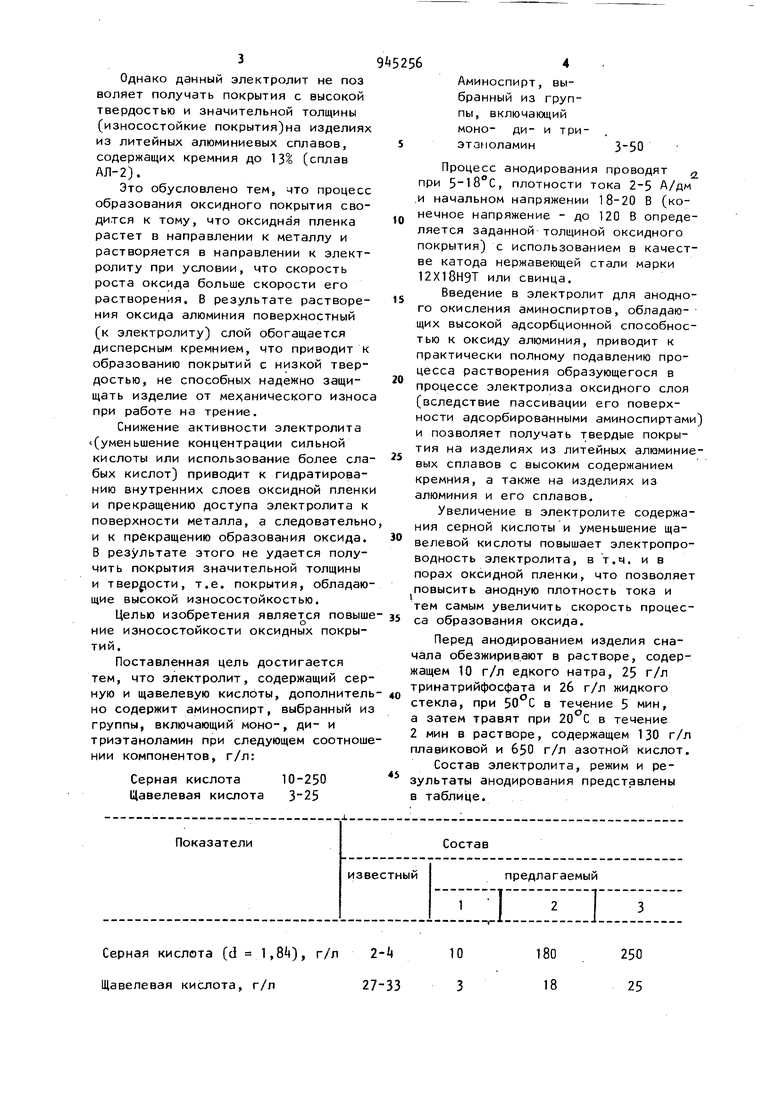

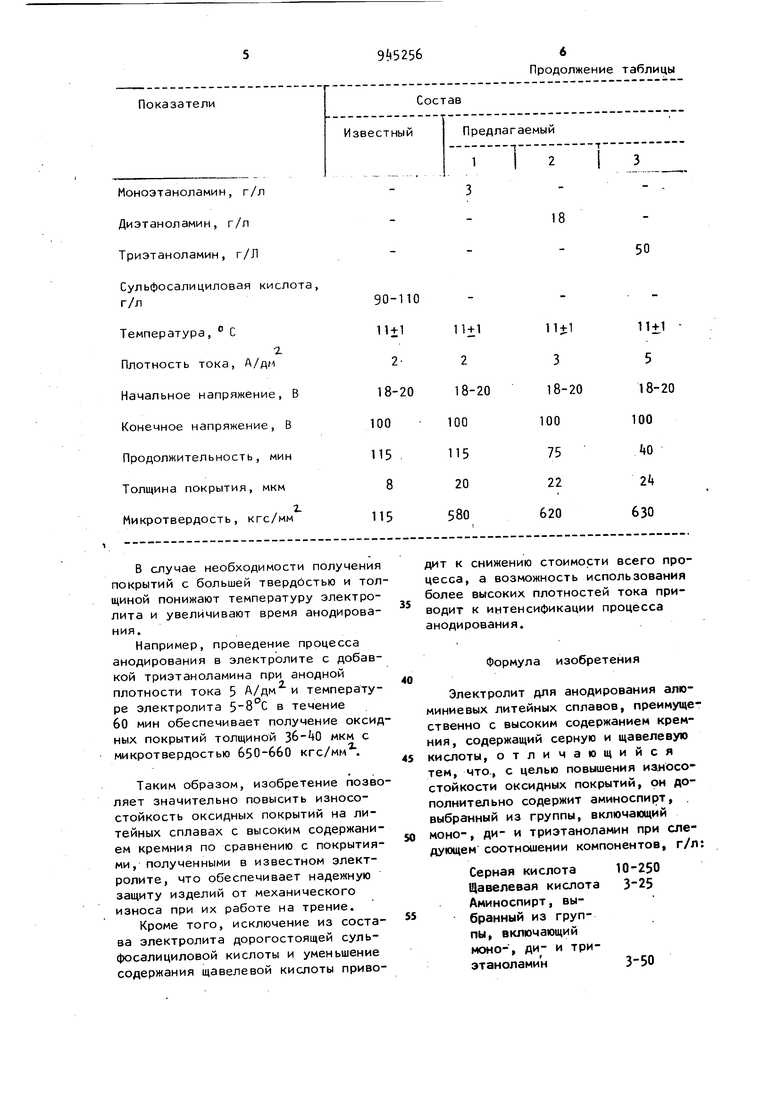

.Анодирование в этом электролите ведут при 10-Т8 с.и плотности тока 2 . 3Однако данный электролит не поз воляет получать покрытия с высокой твердостью и значительной толщины (износостойкие покрытия)на изделиях из литейных алюминиевых сплавов, содержащих кремния до 13 (сплав АЛ-2). Это обусловлено тем, что процесс образования оксидного покрытия сводится к тому, что оксидная пленка растет в направлении к металлу и растворяется в направлении к электролиту при условии, что скорость роста оксида больше скорости его растворения. В результате растворения оксида алюминия поверхностный (к электролиту) слой обогащается дисперсным кремнием, что приводит к образованию покрытий с низкой твердостью, не способных надежно защищать изделие от ме анического износ при работе на трение. Снижение активности электролита (уменьшение концентрации сильной кислоты или использование более ела бых кислот) приводит к гидратированию внутренних слоев оксидной пленк и прекращению доступа электролита к поверхности металла, а следовательн и к прекращению образования оксида. В результате этого не удается получить покрытия значительной толщины и твердости, т.е. покрытия, обладаю щие высокой износостойкостью. Целью изобретения является повыш ние износостойкости оксидных покрытий. Поставленная цель достигается тем, что электролит, содержащий сер ную и щавелевую кислоты, дополнител но содержит аминоспирт, выбранный и группы, включающий МОНО-, ди- и триэтаноламин при следующем соотнош нии компонентов, г/л: 10-250 Серная кислота 3-25 Цавелевая кислота 6 Аминоспирт, выбранный из группы, включающий моно- ди- и триэтамоламин 3-50 Процесс анодирования проводят при 5-18°С, плотности тока 2-5 А/дм .и начальном напряжении 18-20 В (конечное напряжение - до 120 В определяется заданной толщиной оксидного покрытия) с использованием в качестве катода нержавеющей стали марки 12Х18Н9Т или свинца. Введение в электролит для анодного окисления аминоспиртов, обладающих высокой адсорбционной способностью к оксиду алюминия, приводит к практически полному подавлению процесса растворения образующегося в процессе электролиза оксидного слоя (вследствие пассивации его поверхности адсорбированными аминоспиртами) и позволяет получать твердые покрытия на изделиях из литейных алюминиевых сплавов с высоким содержанием кремния, а также на изделиях из алюминия и его сплавов. Увеличение в электролите содержания серной кислоты и уменьшение щавелевой кислоты повышает электропроводность электролита, в т.ч. и в порах оксидной пленки, что позволяет повысить анодную плотность тока и тем самым увеличить скорость процесса образования оксида. Перед анодированием изделия сначала обезжиривают в растворе, содеращем 10 г/л едкого натра, 25 г/л ринатрийфосфата и 26 г/л жидкого стекла, при в течение 5 мин, а затем травят при 20 С в течение 2 мин в растворе, содержащем 130 г/л плавиковой и 650 г/л азотной кислот. Состав электролита, режим и результаты анодирования представлены в таблице.

Моноэтаноламин, г/л Диэтаноламин, г/л Триэтаноламин, г/Л Сульфосалициловая кислота,

В случае необходимости получения покрытий с большей твердостью и толщиной понижают температуру электролита и увеличивают время анодирования.

Например, проведение процесса анодирования в электролите с добавкой триэтаноламина при анодной плотности тока 5 А/дм и температуре электролита -Q°C в течение 60 мин обеспечивает получение оксидных покрытий толщиной Зб-+О мкм с микротвердостью 650-660 кгс/мм.

Таким образом, изобретение позволяет значительно повысить износостойкость оксидных покрытий на литейных сплавах с высоким содержанием кремния по сравнению с покрытиями, полученными в известном электролите, что обеспечивает надежную защиту изделий от механического износа при их работе на трение.

Кроме того, исключение из состава электролита дорогостоящей сульфосалициловой кислоты и уменьшение содержания щавелевой кислоты привоПродолжение таблицы

18

50

дит к снижению стоимости всего процесса, а возможность использования более высоких плотностей тока приводит к интенсификации процесса анодирования.

Формула изобретения

Электролит для анодирования алюминиевых литейных сплавов, преимущественно с высоким содержанием кремния, содержащий серную и щавелевую кислоты, отличающийся тем, что., с целью повышения износостойкости оксидных покрытий, он дополнительно содержит аминоспирт, . выбранный из группы, включающий MONO-, ди- и Триэтаноламин при следующем соотношении компонентов, г/Л

Серная кислота 10-250 Щавелевая кислота Аминоспирт, выбранный из группы, включающий МОНО-, ди- и Триэтаноламин 350

Источники информации, прикладной химии, 1975, т. 13, принятые во внимание при экспертизе , с. 1971-197.

Авторы

Даты

1982-07-23—Публикация

1980-10-29—Подача