(54) ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ ,/ШЮМИНИЯ и ЕГО СПЛАВОВ

12

Изобретение относится к электролитическому нанесению покрытий, в частности к нанесению оксидных пленок на алюминий и его сплавы (анодирование) и может быть использовано в радиоэлектронной промышленности Для изготовления диэлектрических .температуростойких покрытий на алюминиевых изделиях, например, в технологии изготовления алюминиевых подложек и микроплат для гибридных интегральных микросхем.

В связи с тем, что температурный коэффициент линейного расширения (i 23-10 6 градГО в пять раз больше, чем теттературный коэффициент линейного расширения оксидного слоя ( град-), то при нагреве, за счет более значительного расширения алюминия, по сравнению с оксидом, в последнем возниKcUOT механические напряжения, которые приводят к образованию в оксиде трещин и его отслаиванию рт: алюминия.

Так, например, оксидные пленки, полученные в электролитах на -основе серной и хромовой кислот имеют верхний предел температурной стойкости 160-180 С, а в оксидных плен-.

ках, полученных в щавелевокислом электролите трещины начинают образовываться при 290-320°С, фосфорнокислый злектроли:т обеспечивает температурную стойкость 450-510 С. Температурная стойкость зависит также от структуры пор (размер ячеек, диаметр и длина пор) , наг ушений поверхности, неравномерности

10 оксида по толщине. Сернокислый электролит дает минимальный по сравнению с другимиIJ электролитами диаметр пор 40-60 А, электролиты на основе рртофосфорной кислоты 15максимальный 250-300 А..

Обеспечивая высокую температурную стойкость, водный раствор ортофосфорной кислоты не позволяет получить толстые пленки с высокими

20 электроизоляционными свойствами.

Известен электролит для анодирования алюминия и его сплавов, содержащий серную, щавелевую и лимонную кислоты и сернокислый алюминий tl.

25

Данный электролит обеспечивает получение оксидных пленок, которые имеют высокую твердость (680 700 кГ/мм) , значительную электрическую прочность (75 В/мкм) и удель30ное объемное сопротивление

( 8, 5-10Ом-см) . Однако термостойкость анодных оксидных пленок не превыиает 200°С. В этих твердых пленках волосяные микротрещины начинают образовываться уже при 160-180°С.

Наиболее близким к изобретению является известный электролит для анодирования алюминия и его сплавов, содержащий ортофосфорную, серную и лимонную кислоты и изопропиловый спирт 27. Известный электролит также позволяет получать оксидные покрытия (пленки) с высокими диэлектрическими свойствами.

Однако термостойкость их недостаточна - 23Г-263°С. При нагрев; проанодированных .образцов выше 25°С происходит отслаивание анодной оксидной пленки..Это связано с тем, что высокая химическая активность электрлита и высокие плотности тока в процессе анодирования (используемые для достижения высокой скорости роста оксида), приводят к значительному растравливанию дефектных участков (царапины, выемки, нарушения структуры и т.д.) на поверхности и в глубине алюминия, особенно в первоначальный период анодирования. В aльнeйшeм электрохимическое oкиdJ.pние алюминия идет преимущественно в области растравленных участков. В свою очередь, преимущественное .окисление растравленных участков приводит к неравномерному окислению изделия и к образованию непрокисленных участков. По этой причине при термическом разогреве, в сформированном неравномерном (дефектном) слое оксида резко возрастают механические напряжения, приводящие к отслаиванию-оксида.

Цель изобретения - повышение термостойкости оксидных покрытий.

Указанная цель достигается тем, что электролит, содержащий ортофосфорную кислоту, лимонную кислоту изопропиловый спирт и сульфат-ионы, дополнительно содержит щавелевую кислоту, а в качестве источника сульфат-ионов - сернокислый алюминий при следующем соотношении компонентов, г/л:Ортофосфорная кислота 20-80 Щавелевая кислота 10-40 Лимонная кислота 10-50 Изопропиловый спирт 20-500

Сернокислый алюминий 0,5-2

Процесс анодирования проводят в гальванрстатическом режиме при плотности тока анодирования 0,53,0 А/дм и температуре-электролита 5-15°С с использование катода из нержавеющей стали и непрерывного : перемец-ивания электролита механической мешалкой.

Электролит готовят путем растворения в деионизованной воде необходимого количества ортофосфорной, щавелевой, лимонной КИСЛОТ, ИЗОПРОПИлового спирта и перемешивания в течение 20 мин. Непосредственно перед анодированием в электролит вводят необходлглое количество сернокислого алюминия и перемешивают 10 мин.

Введение в электролит щавелевой кислоты позволяет увеличить эластичность анодной оксидной пленки (доп) за счет уменьшения размера ячеек АОП, при одновременном увеличении их количества на единице площади. Количество щавелевой кислоты, вводимой в электролит, определяется составом анодируемого материала. Дня алюминия вакуумной плавки АВООО,тех.нически чистого алюминия АД1, сплавов АМг- количество щавелевой кислоты - 10-15 г/л. При анодировании сплвов алюминия АМц, Д16, АЛ содержание щавелевой кислоты в электролите составляет 20-50 г/л.

Введение в электролит сернокислого алюминия препятствует растравливанию порерхности алюминия в начальный перис-д анодирования и уменьшает в дальнейшем растворение оксидной пленки. Это позволяет получать АОП алюминия равномерную по толщине, с улучшенными механическими и диэлектрическими свойствами. .

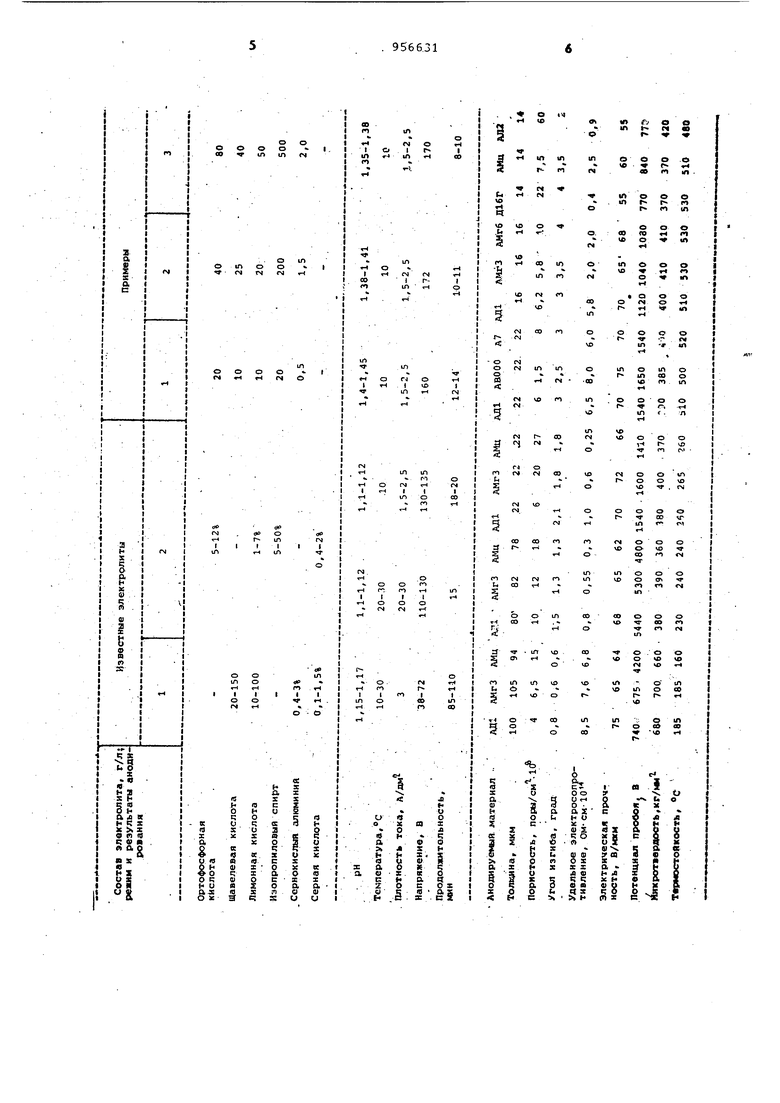

Изобрр тение иллюстрируется несколкими примерс1Ми, представленными в таблице.

В дайной таблице для характеристики электроизоляционных свойств используют такой показат.ель как электрическая прочность. Связано это с тем, что потенциал пробоя зависит не только от электрофизических свойств оксида, но и от его толщины. Электрическая прочность (ЕПР УПР/Н, где h - толщина оксида, Vpp - потенциал пробоя) характеризуе только электроизоляционные свойства и не зависит от толщины, так как зависимость ,/h имеет линейный характер.

Пробивное напряжение определяют по напряжению катастрофического пробоя, объемное удельное сопротивлние - по току утечки при прикладываемом к образцу напряжению 100 В. Толщину оксидных пленок определяют на профилометре-профилограмме 201ТО на ступеньках окисел-алюминий

Оценку эластичности анодных оксидных пленок проводят путемизгибания анодированных алюминиевых образцов на специальном приборе до появления на поверхности образцов микротрещин. Угол, при котором появляются микротрещины, считают критерием эластичности АОП.

Термостойкость анодных оксидных пленок определяют по температуре, выдержка образцов при которой в (течение 0,5 ч не приводит к нарушению структуры, изменению внешнего вида и ухудшению диэлектрических свойств анодного оксида. I Как видно из таблицы, изобретени позволяет почти в два раза повысить температурную стойкость оксидных покрытий.

Кроме того, оксидные покрытия характеризуются высокой эластичностью.

Таким образом, исключение из состава.электролита серной кислоты и введение добаВок щавелевой кислоты и сернокислого алюминия существенно улучшают свойства анодных окисдных пленок. Температурная стойкость дня различных сплавов возрастает на 200-250С и достигает ЗОО-ЗЗО С. Одновременно наблюдается улучшение электрических характеристик - электрической .прочности и удельного сопротивления оксида.

Формула изобретения

Электролит для анодирования алюминия и его сплавов, содержащий 0 ортофосфорную кислоту, лимонную кислоту, изопропиловый спирт и сульфатИоны, отличающийся тем, что, с целью повышения термостойкрсти оксидных покрытий, он дополнительно содержит щавелевую кислоту, а в качестве источника сульфат-ионов сернокислый алюминий при следующем соотношении компонентов, f/л:

Ортофосфорная кислота 20-8С Q Щавелевая кислота 10-40 Лимонная кислота 10-50 Изопропиловый спирт 20-500 Сернокислый алюминий 0,5-2

Источники информации, 5 принятые во внимание при экспертизе

1.Патент Японии 40404, кл. 12 А 42, 1970,

2.Авторское свидетельство СССР 767239, кл. С 25 D 11/08, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| Электролит для анодирования алюминия | 1979 |

|

SU876802A1 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2324015C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2039850C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

Авторы

Даты

1982-09-07—Публикация

1980-12-08—Подача