Настоящее изобретение относится к изделиям из композиционных материалов, в частности к изделиям, состоящим из металла с керамическим покрытием по меньшей мере на одной поверхности металла. Настоящее изобретение также относится к способу нанесения керамического покрытия на металлы и их сплавы.

Изделия, снабженные покрытиями, находят применение во многих областях техники, в том числе в авиакосмической промышленности, автомобилестроении, судостроении, нефтегазовой промышленности, химической технологии, электронной, медицинской, текстильной и других отраслях промышленности. Важным примером применения изделий с покрытием, далеко не исчерпывающим области применения таких изделий, являются вентильные металлы с покрытием (например, металлы барьерных слоев или металлы-выпрямители) и их сплавы, такие как алюминий, магний, титан и их сплавы, широко применяемые в различных областях промышленности. Для улучшения износостойкости, стойкости к химическому воздействию и диэлектрической прочности вентиля или его компонента, например, можно нанести на его соответствующую поверхность или поверхности защитное покрытие, обладающее свойствами, необходимыми для данного применения. Некоторые из этих защитных свойств могут быть получены с помощью различных известных методов анодирования. Обычно для проведения процесса анодирования алюминия его помещают в ванну, содержащую электролит, такой как серная кислота, и пропускают через алюминиевое изделие (т.е. анод) электрический ток. Вследствие электролитического окисления на поверхности алюминиевого изделия образуется защитный слой окиси алюминия. В результате получают исключительно твердое и долговечное внешнее покрытие с пористой структурой, допускающей проникновение в нее вспомогательных средств, таких как добавки, повышающие смазывающую способность.

Известные методы анодирования описаны, например, в патентах US 3956080, US 4082626 и US 4659440, в которых раскрываются способы формирования покрытий на алюминии и других вентильных металлах, а также их сплавах при помощи техники искрового разряда на аноде с использованием постоянного тока напряжением до 450 В и плотностью тока от 2 до 20 А/дм2, обычно около 5 А/дм2. Свойства керамических покрытий зависят от состава раствора электролитов, а также от других параметров режима, таких как температура, напряжение тока и его плотность. Эти способы в целом позволяют формировать керамические покрытия с хорошей коррозионной и химической стойкостью, однако их механические свойства, такие как твердость, долговечность, сцепление с подложкой (основой), оставляют желать лучшего. Кроме того, скорость нанесения покрытия относительно невелика, что ограничивает производительность метода.

В других известных методах, описанных, например, в патентах US 5147515 и US 5385662, используют постоянный ток высокого напряжения с различной формой кривой тока, причем напряжение составляет примерно 1000 В, достигая 2000 В. Керамические покрытия, полученные этими методами, характеризуются значительно более высокими механическими свойствами, такими как твердость. Однако их толщина ограничена соответственно значениями 80 мкм и 150 мкм. Скорость осаждения покрытия также невелика, в лучшем случае она составляет 1,75 мкм/мин, а обычно - около 1 мкм/мин. Необходимость использования высоких напряжений и плотностей тока (от 5 до 20 А/дм2) приводит к высокому энергопотреблению и таким образом делает процесс дорогостоящим. Кроме того, способ, описанный Kurze и др. (US 5395662), требует поддержания температуры ванны в интервале от -10 до +15°С при допустимых колебаниях температуры очень узком интервале, составляющем ±2°С. Также не ясно, как различные формы кривой тока влияют на свойства покрытий.

В патентах US 5616229 и US 6365028 вместо постоянного тока используют переменный ток высокого напряжения (по меньшей мере 700 В). Формируемые таким образом керамические покрытия имеют очень хорошие механические свойства - число HV (твердость по Виккерсу) свыше 2000 и сцепление с подложкой вплоть до 380 МПа. Скорость осаждения покрытия составляет от 1 до 2,5 мкм/мин, что по сравнению с рассмотренными выше методами выглядит выигрышно. В способе, описанном в патенте US 5616229, используют источник переменного тока высокого напряжения с особой видоизмененной формой кривой тока, получаемой с помощью группы конденсаторов, последовательно включенных между источником высокого напряжения и металлом, на который необходимо нанести покрытие. Хотя описанный метод также обеспечивает формирование относительно толстых покрытий при высокой скорости осаждения, не ясно, как в процессе осаждения керамики стабилизировать и контролировать форму кривой тока, и как возможное отклонение от этой формы повлияет на процесс формирования покрытия. Кроме того, предложенная в этом патенте установка имеет сложную конструкцию из-за использования нескольких ванн, содержащих различные растворы электролитов для последовательного нанесения покрытий на компоненты. В обоих способах потребная мощность по-прежнему очень высока (на начальной стадии способа, описанного в патенте US 6365028, необходимо использовать плотность тока от 160 до 180 А/дм2), и не ясно, можно ли этим способом наносить покрытия на изделия малой толщины, например 50 мкм или ниже, и изделия сложной формы с неравномерными остаточными (внутренними) напряжениями или большими размерами поверхности. Заявка на изобретение US 20020112962 А1, опубликованная 22 августа 2002 г., в основном аналогична вышеупомянутым патентам, ее основная идея состоит в оптимизации силы тока и напряжения на различных стадиях нанесения покрытия.

Все приведенные выше патенты и описанные в них способы формирования керамического покрытия отличаются друг от друга либо типом используемого тока (постоянный ток, импульсный постоянный ток или переменный ток), значениями напряжения и плотности тока, либо особыми формами кривой тока, и обычно значимая роль отводится составу растворов электролитов. Однако конкретные электролиты часто очень похожи и различаются лишь парой ингредиентов.

Таким образом, существует необходимость в создании усовершенствованного способа формирования на изделии керамического покрытия, направленного на устранение недостатков известных методов и получение изделий из композиционных материалов с улучшенным керамическим покрытием.

В соответствии с изобретением предлагается формировать на металлических подложках или носителях (например, из алюминия или сплавов на его основе) керамические покрытия с улучшенными свойствами, которые при использовании технологии искрового разряда на аноде до сих пор были недостижимы, новым способом электрохимического анодирования, в котором электрохимическая ячейка, где происходит анодирование, содержащая подложку в качестве анода и катодный электрод, образует в сочетании с источником питания и переменной индуктивностью часть контура LC-генератора. В сочетании друг с другом эти элементы образуют описанный ниже резонансный источник питания, который создает и поддерживает угол между током и напряжением на нуле градусов (cosϕ=1), тем самым создавая резонанс в процессе нанесения покрытия.

Способ, предлагаемый в настоящем изобретении, позволяет наносить керамические покрытия на широкий круг компонентов различных форм, размеров, толщины и материалов (например, металлы и сплавы металлов, включая, но не ограничиваясь, такие как алюминий, титан, магний, никель, кобальт, цирконий, гафний и их сплавы) в соответствии с заданным применением. Изделия с нанесенным таким способом покрытием могут использоваться в вентилях, компонентах вентилей, немагнитных подложках для магнитной записи, в трубопроводах, насосах, трансформаторах, узлах и деталях двигателей, таких как лопатки турбин, при производстве полупроводников, в кожухах двигателей, кухонных принадлежностях, оборудовании для приготовления пищи, химическом оборудовании, баках для реактивного топлива, магнитных насосах, ракетах, медицинских имплантатах и даже в элементах конструкции военных летательных аппаратов, в которых для уменьшения эффективной площади отражения цели используются радиопоглощающие материалы. Применение изделий с покрытиями, полученными в соответствии с настоящим изобретением, не ограничивается перечисленными выше примерами. Предлагаемый в изобретении способ можно использовать для нанесения покрытий на компоненты с очень небольшой толщиной (даже меньше, чем 50 мкм) и сложной формы, сохраняя качество как материала подложки, так и покрытия. Максимальная поверхность компонентов, на которую можно нанести покрытие, определяется только размером электролитической ванны.

Задачей, положенной в основу настоящего изобретения, является разработка способа, обеспечивающего формирование керамического покрытия, характеризующегося превосходными физическими/механическими и защитными характеристиками, такими как очень высокая твердость, повышенный предел прочности при растяжении, износо- и термостойкость, очень сильное сцепление с подложкой, низкий коэффициент трения, высокая диэлектрическая прочность (прочность на пробой) и очень высокая химическая и коррозионная стойкость.

Другой задачей, положенной в основу настоящего изобретения, является увеличение скорости осаждения покрытия и в то же время снижение энергопотребления по сравнению с известными в данной области техники аналогичными методами нанесения покрытий, а также получение покрытий толщиной до 300 мкм и выше.

Еще одной задачей, положенной в основу настоящего изобретения, является разработка способа, в котором для приготовления электролитического раствора используются экологически безвредные недорогие компоненты.

Для решения этих задач в изобретении предлагается способ формирования керамического покрытия на электропроводящем изделии, включающий погружение первого электрода, содержащего электропроводящее изделие, в электролит, содержащий водный раствор гидроокиси металла и силиката металла, использование в качестве второго электрода сосуда, в котором находится электролит, или электрода, погруженного в электролит, и пропускание через первый электрод, используемый в качестве анода, и второй электрод, используемый в качестве катода, переменного тока от резонансного источника питания, обеспечивая угол ϕ между током и напряжением равным 0° и поддерживая напряжение между первым и вторым электродами в заданном диапазоне для образования кристаллических включений и высокотемпературных модификаций оксидов в получаемом покрытии.

В предпочтительных вариантах осуществления способа заданный диапазон напряжений составляет примерно от 220 до 1000 В. Водный раствор оксида металла и силиката металла содержит от 0,5 до 5 г/л гидроокиси щелочного металла и от 1 до 500 г/л силиката натрия.

К электролиту могут добавляться смешанные комплексы, в частности включающие по меньшей мере один металл, выбранный из группы, содержащей Cu, Zn, Cd, Cr, Fe, Ti, Co, в качестве центрального атома в смешанном комплексе. К электролиту добавляют по меньшей мере один фосфат, в частности фосфат аммония.

В одном из предпочтительных вариантов обеспечивают угол ϕ между током и напряжением равным нулю путем изменения индуктивности вторичной обмотки трансформатора или дополнительной индуктивности в резонансном контуре, либо путем изменения емкости в резонансном контуре. При эом электролит содержит соли металлов, выбранных из группы, включающей В, Al, Ge, Sn, Pb, As, Sb, Bi, Se, Те, Р, Ti, V, Nb, Та, Cr, Mo, W, Mn и Fe. В электролит также может быть добавлено по меньшей мере одно окрашивающее вещество.

В изобретении также предлагается алюминиевое изделие, имеющее на своей поверхности керамическое покрытие, которое выполнено описанным способом и содержит алюминий, кремний и кислород и содержит по существу отдельные области оксидов алюминия и оксидов кремния, причем концентрация кремния увеличивается в направлении от поверхности изделия к внешней поверхности поверхностного слоя керамического покрытия.

В предпочтительных вариантах керамическое покрытие также содержит магний или натрий.

Микротвердость поверхностного слоя составляет от 1000 до 2400 кг/мм2.

Оксиды алюминия представляют собой по меньшей мере две разные кристаллические фазы, одна из которых включает аморфную фазу.

Керамическое покрытие содержит граничащую с алюминиевым изделием переходную зону толщиной менее 0,1 мкм.

Толщина керамического покрытия может, в частности, составлять от 2 до 60 мкм, от 60 до 120 мкм или от 120 до 300 мкм. Микропористость керамического покрытия составляет от 15 до 60%. Плотность керамического покрытия составляет от 1,5 до 2,2 г/см3. А поверхностное удельное сопротивление керамического покрытия составляет по меньшей мере

В изобретении также предлагается изделие, имеющее на своей поверхности керамическое покрытие, которое выполнено описанным способом и содержит металл, кремний и кислород, причем концентрация кремния увеличивается в направлении от поверхности изделия к внешней поверхности поверхностного слоя керамического покрытия.

В приведенном ниже и сопровождаемом чертежами описании изобретения на примере конкретного варианта его осуществления рассмотрены различные задачи и особенности изобретения.

На прилагаемых чертежах, иллюстрирующих осуществление настоящего изобретения и поясняющих его сущность, показано:

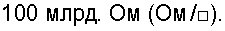

на фиг.1 - схема резонансного источника питания;

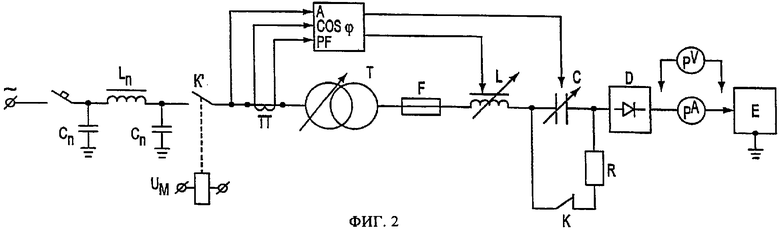

на фиг.2 - схема резонансного источника питания в другом варианте;

на фиг.3-6 - полученные на анализаторе спектра картины переменных составляющих для показанного на фиг.1 резонансного контура при различных условиях;

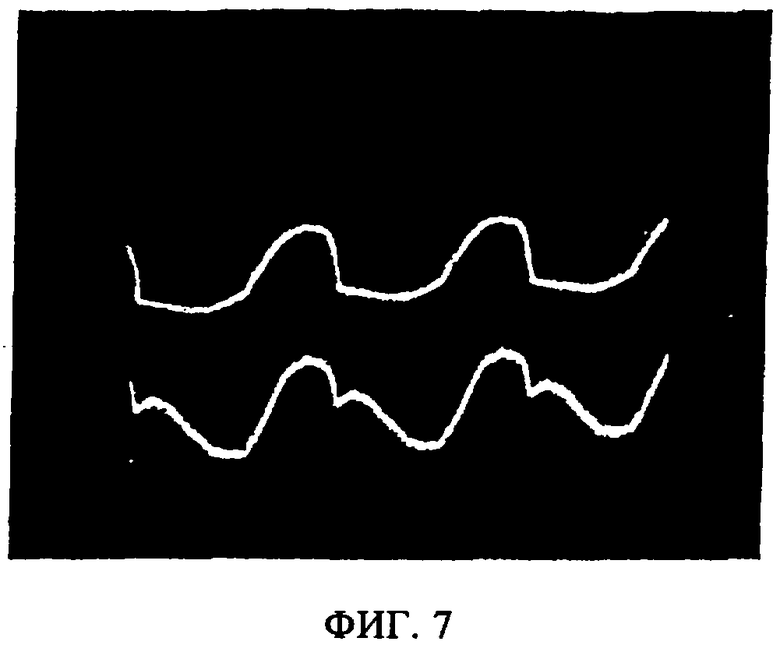

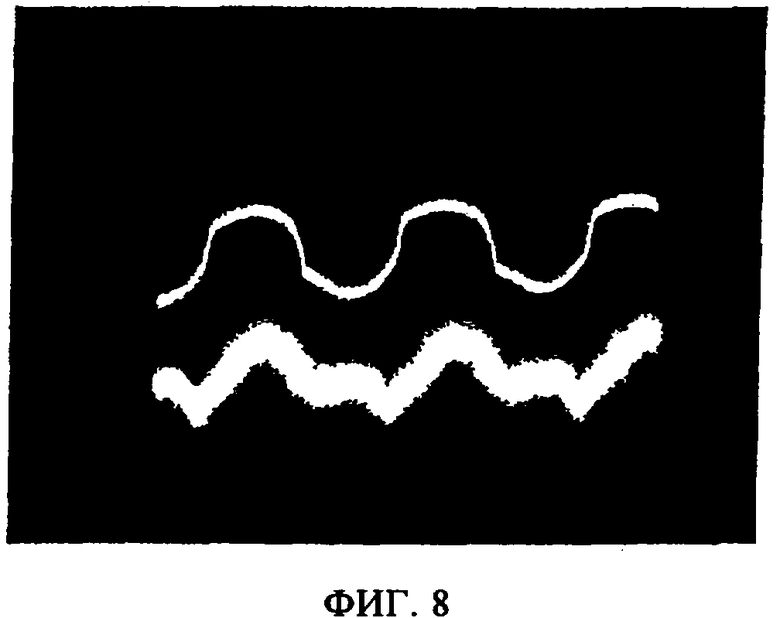

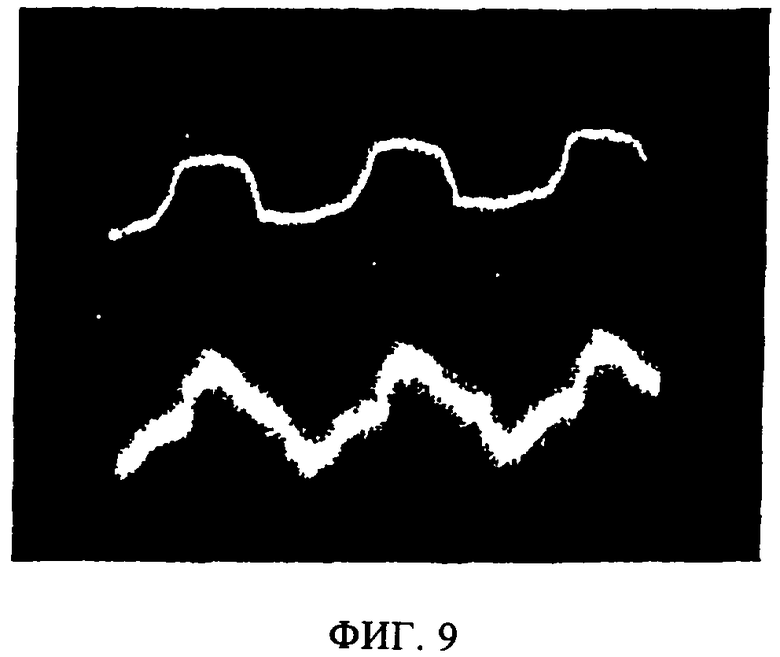

на фиг.7-9 - полученные на осциллографе картины, представляющие различные формы кривой тока в показанном на фиг.1 контуре при различных условиях;

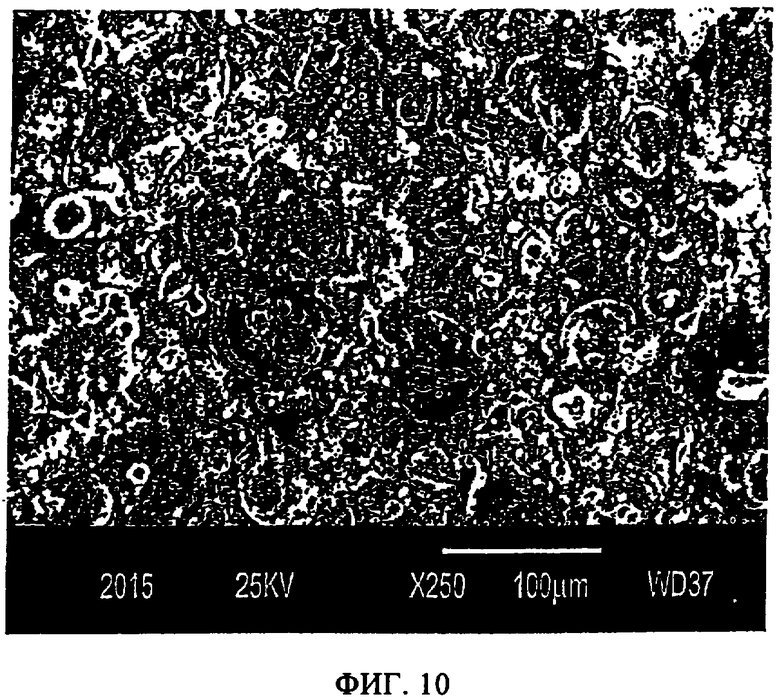

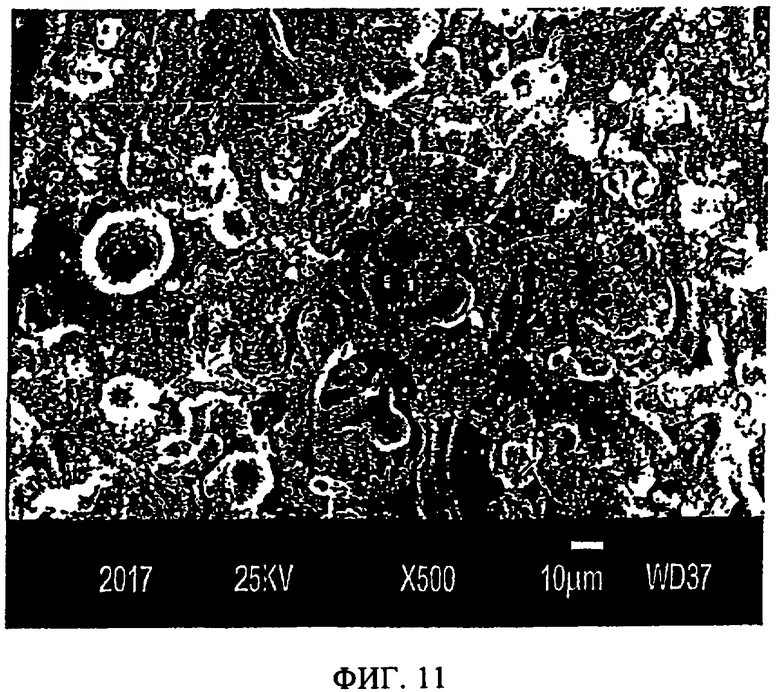

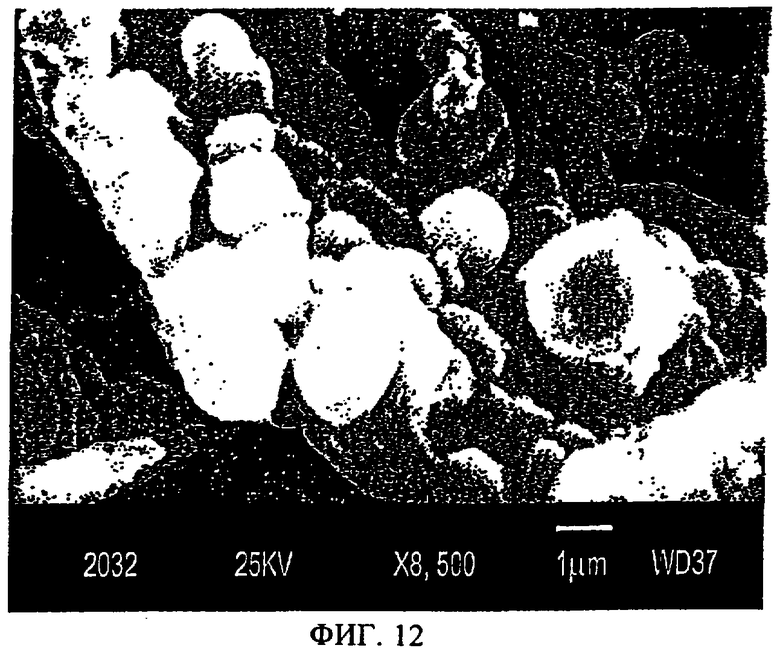

на фиг.10-12 - микрофотографии керамического покрытия поверхности, полученные на сканирующем электронном микроскопе (СЭМ);

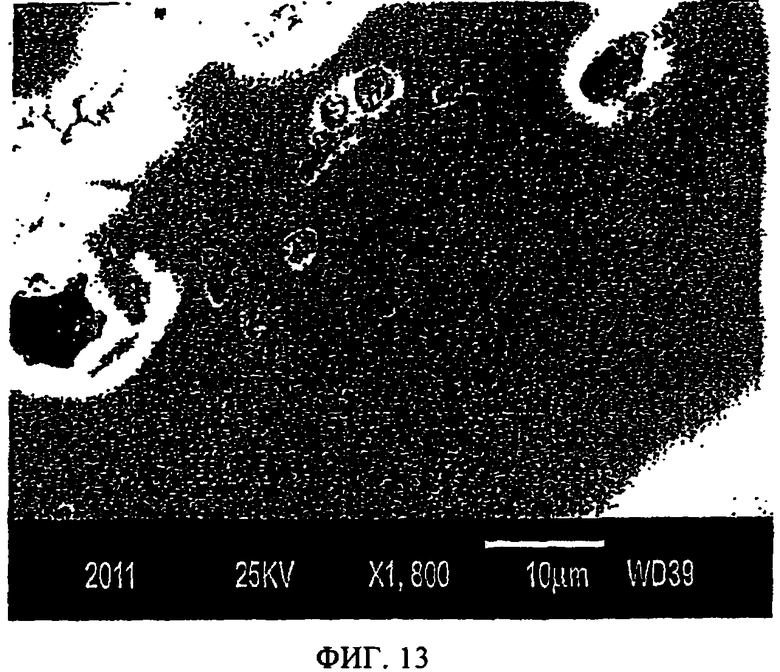

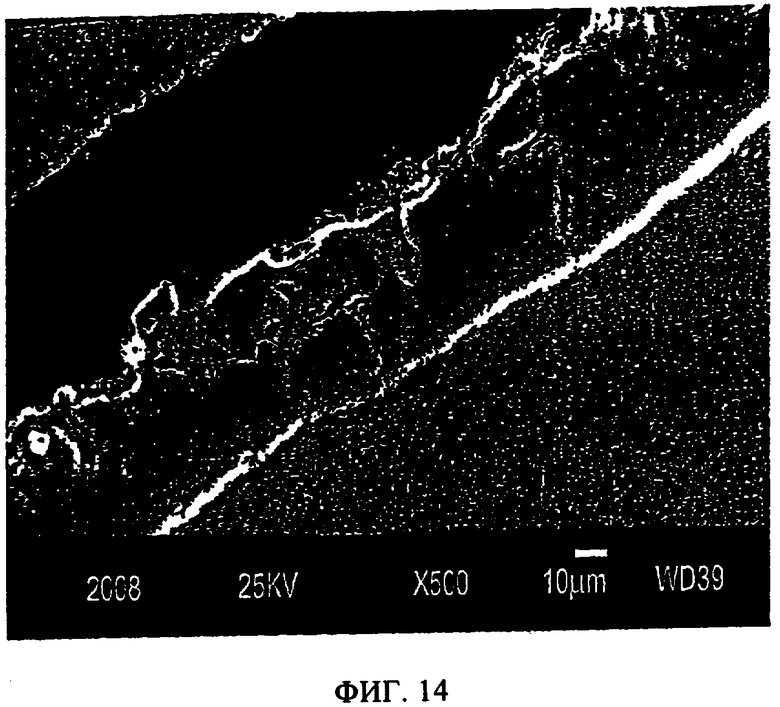

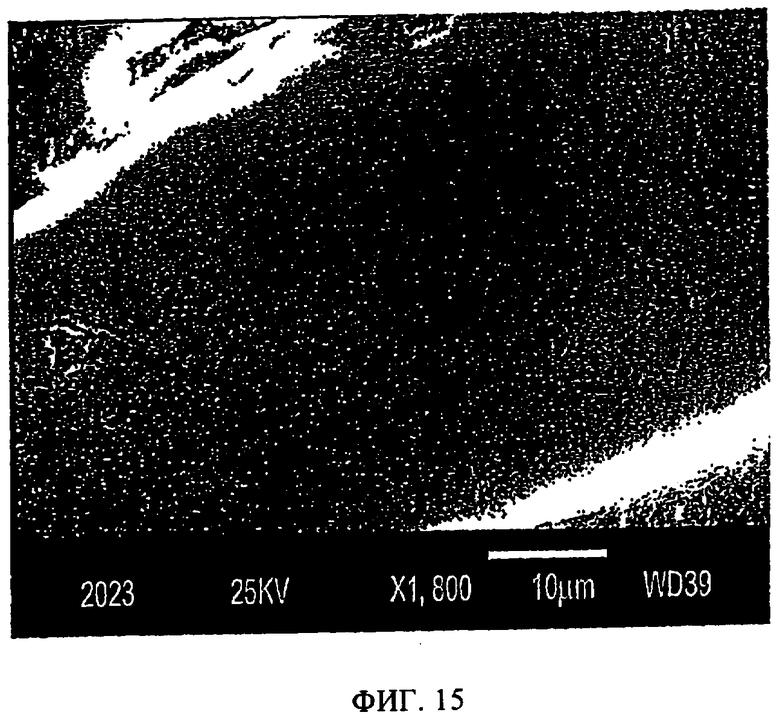

на фиг.13-15 - микрошлифы керамического покрытия;

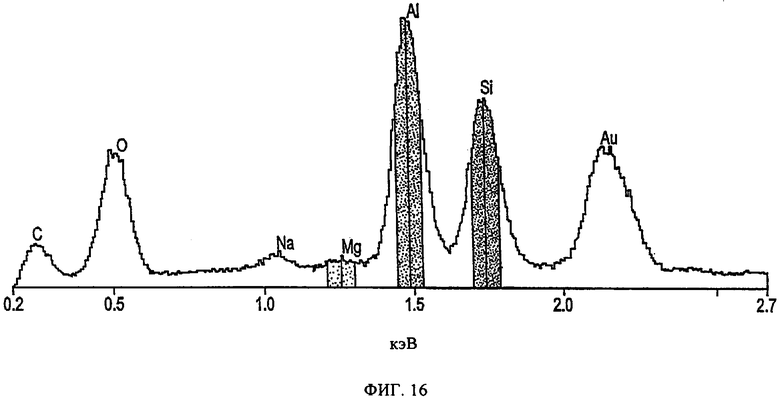

на фиг.16 - рентгеновские спектры рассеяния энергии, полученные для одной области керамического покрытия при ускоряющем напряжении 10 кВ;

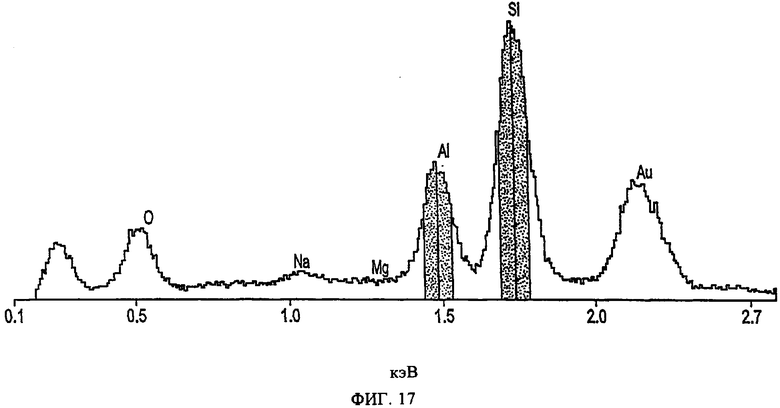

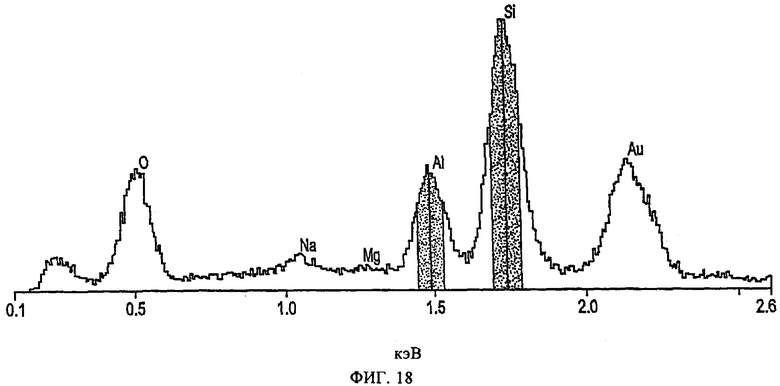

на фиг.17-18 - рентгеновские спектры рассеяния энергии, полученные при ускоряющем напряжении 10 кВ для областей керамического покрытия, отличных от показанного на фиг.16;

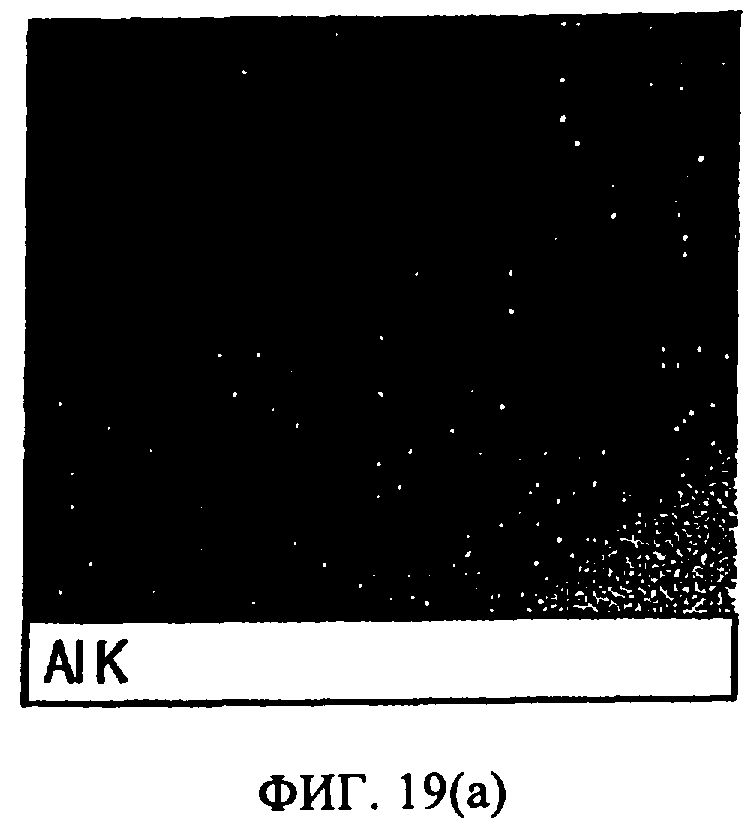

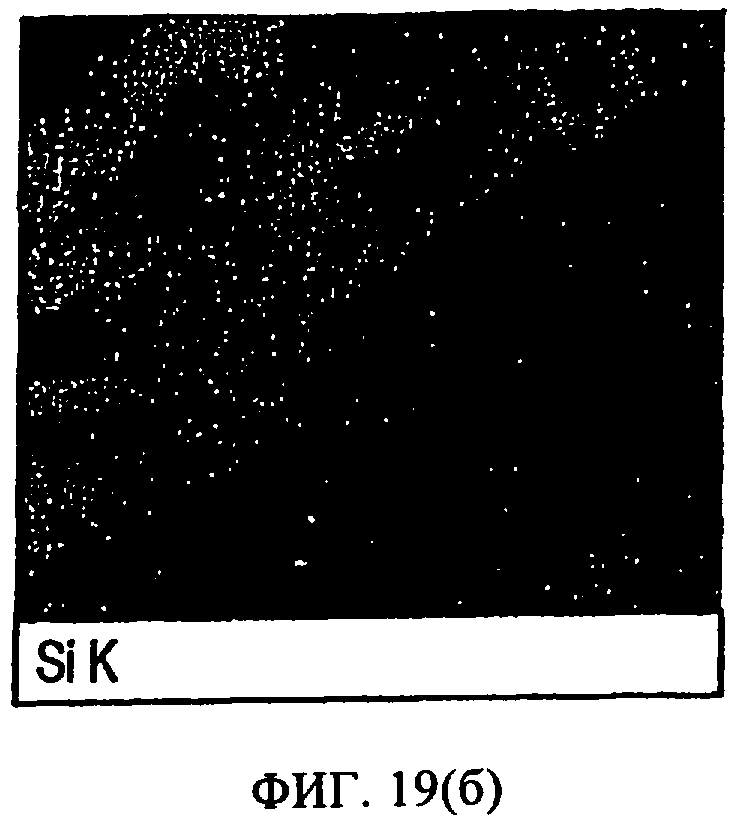

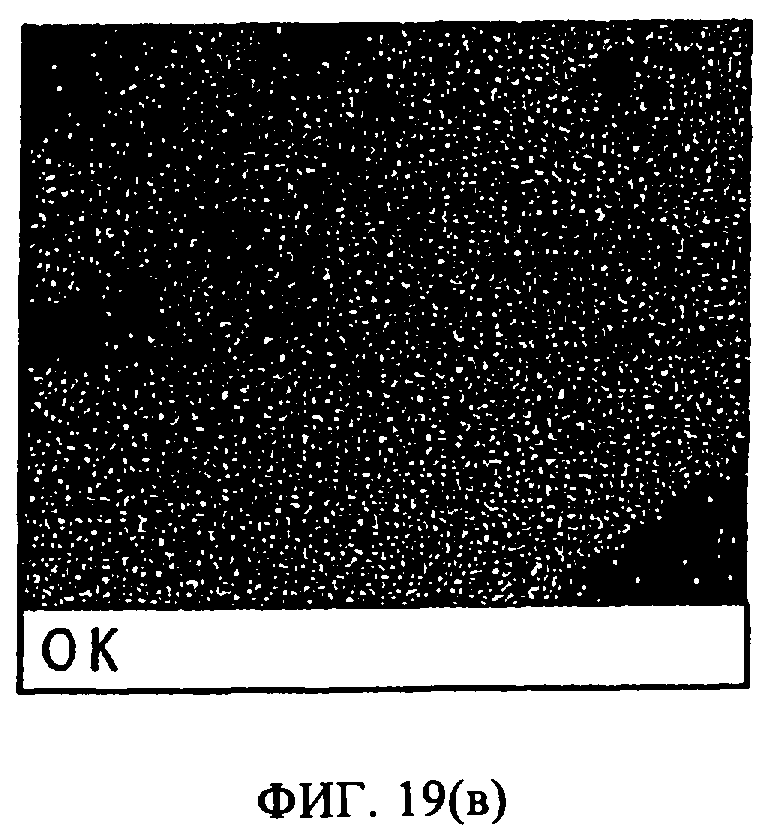

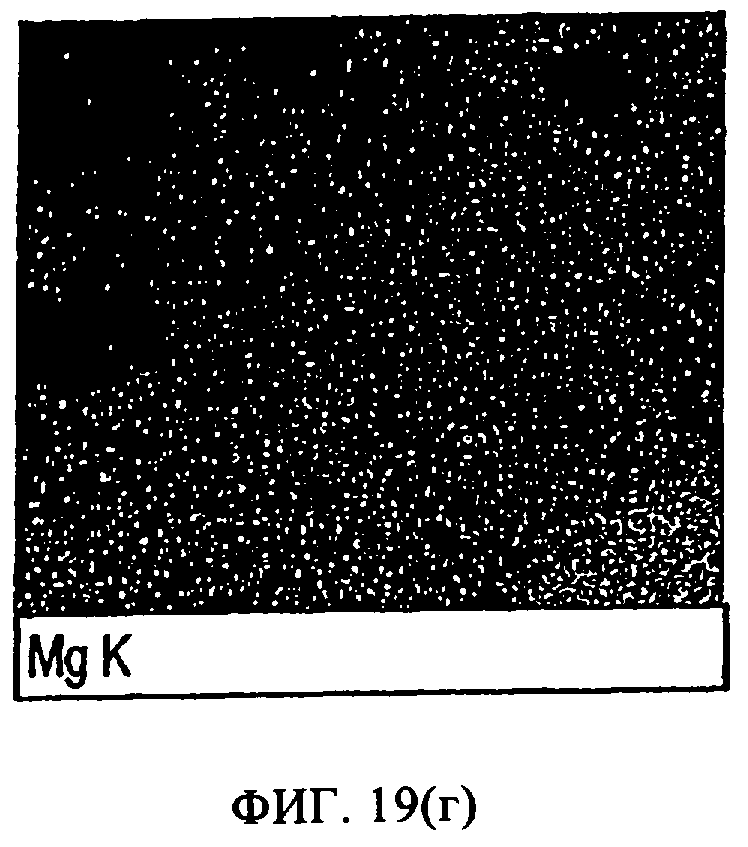

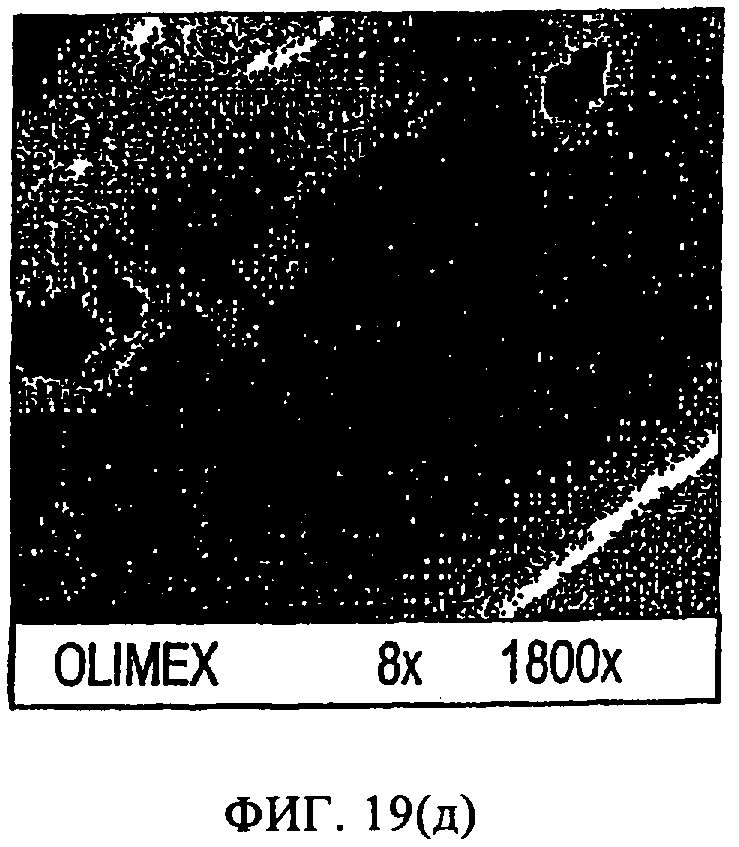

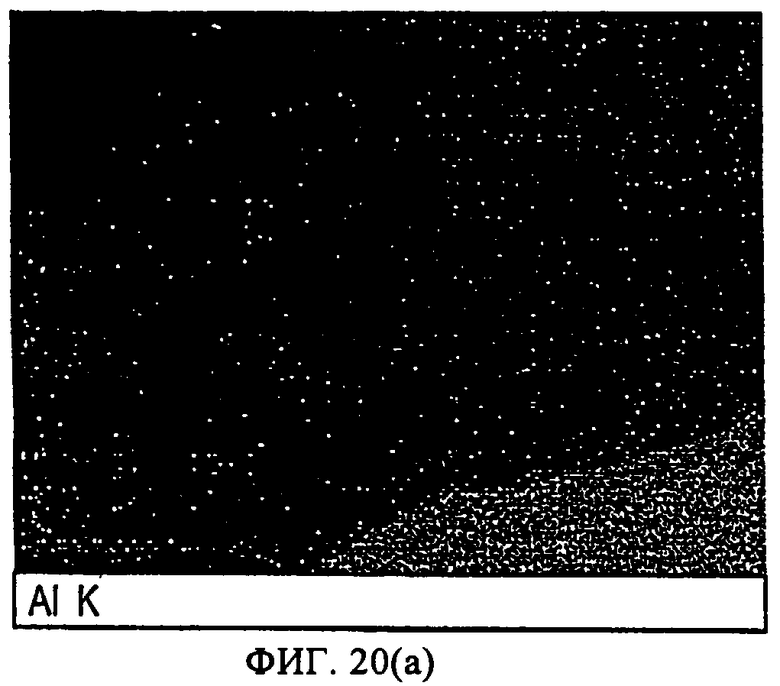

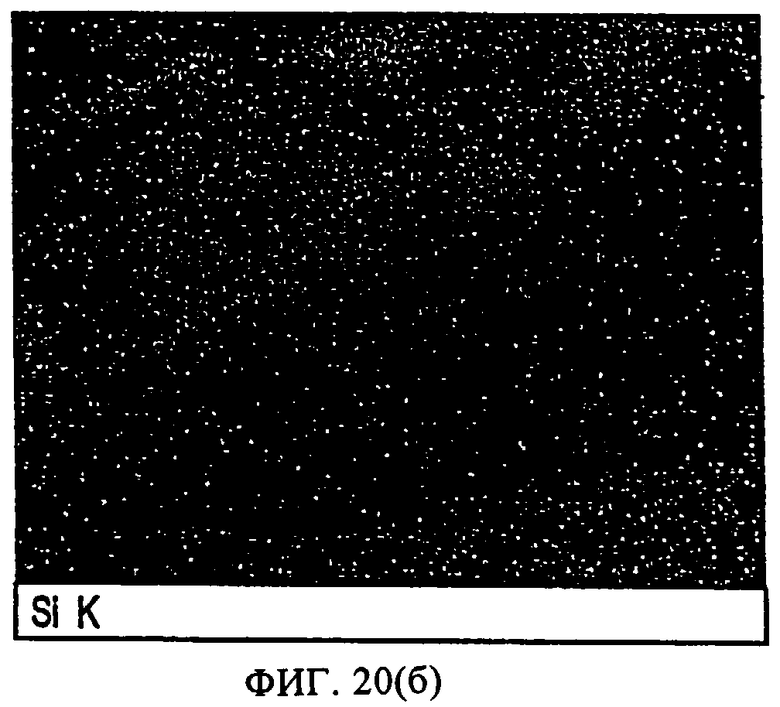

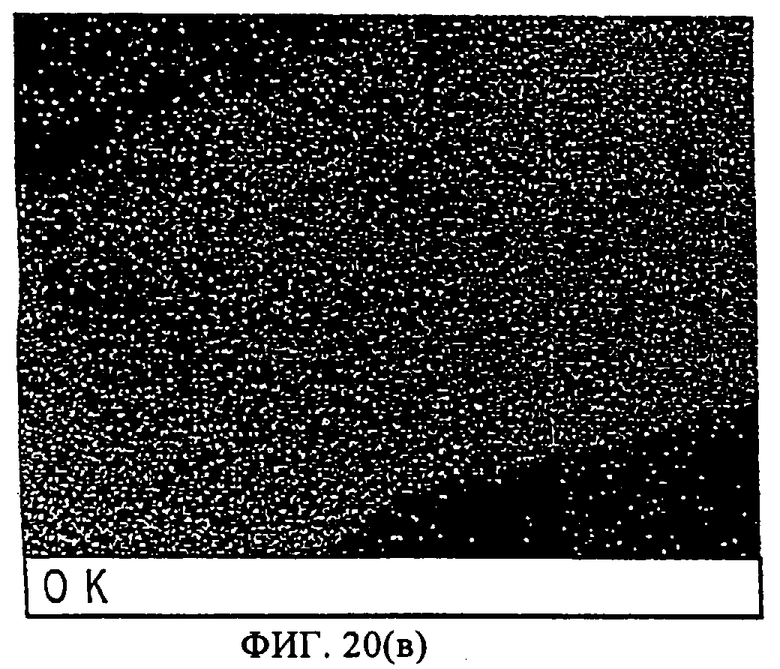

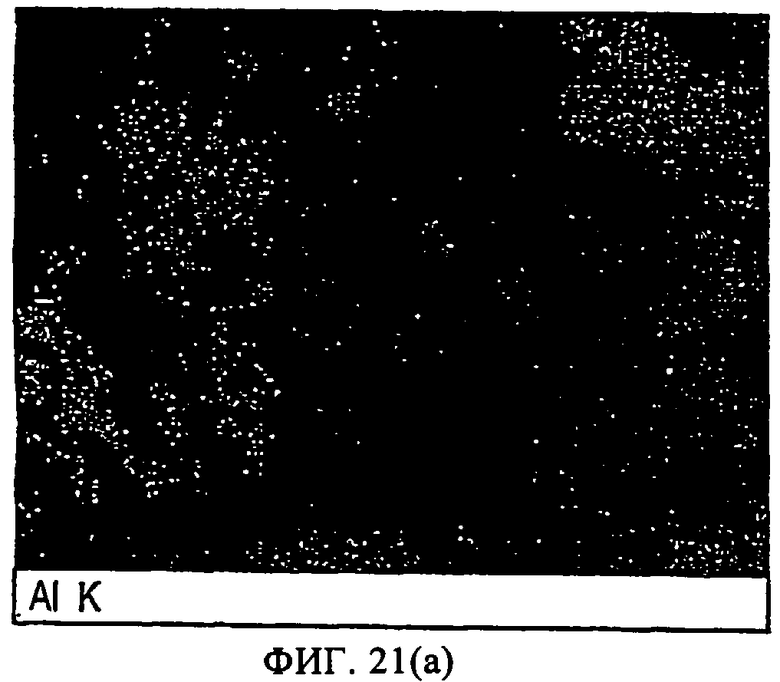

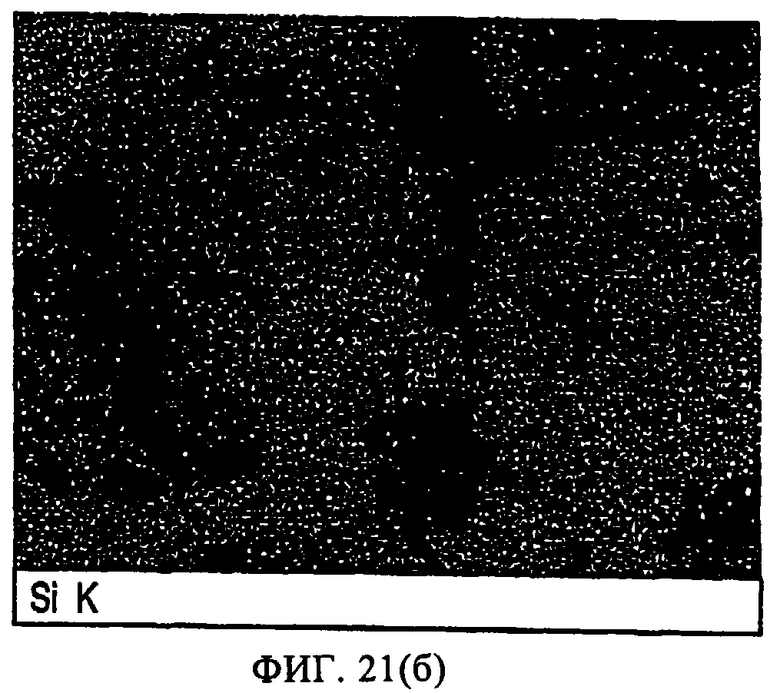

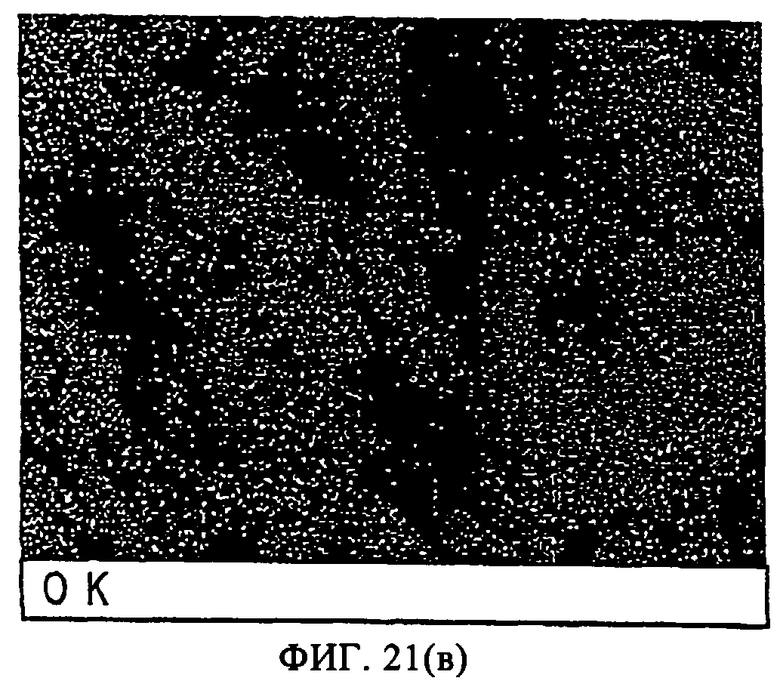

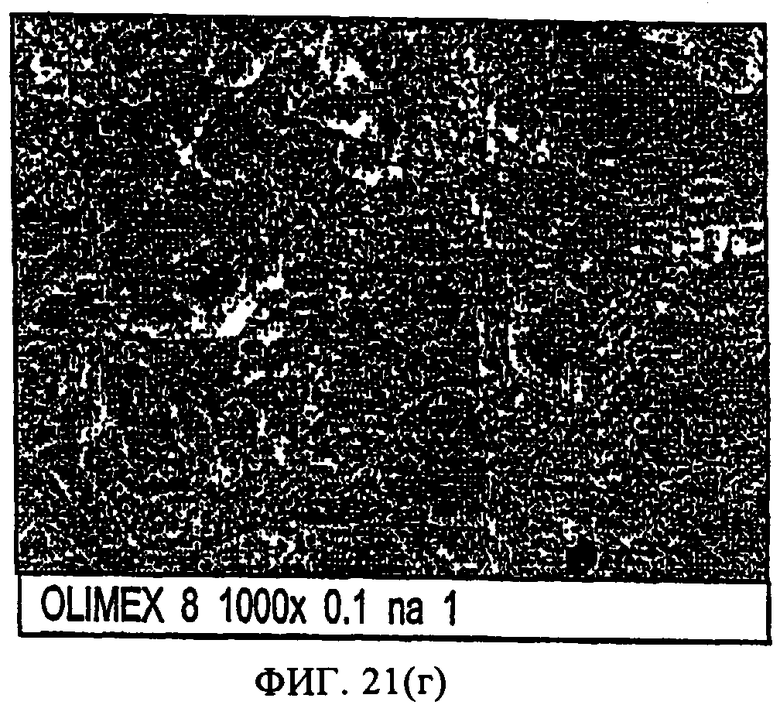

на фиг.19-21 - цифровые рентгеновские карты поверхности керамического покрытия;

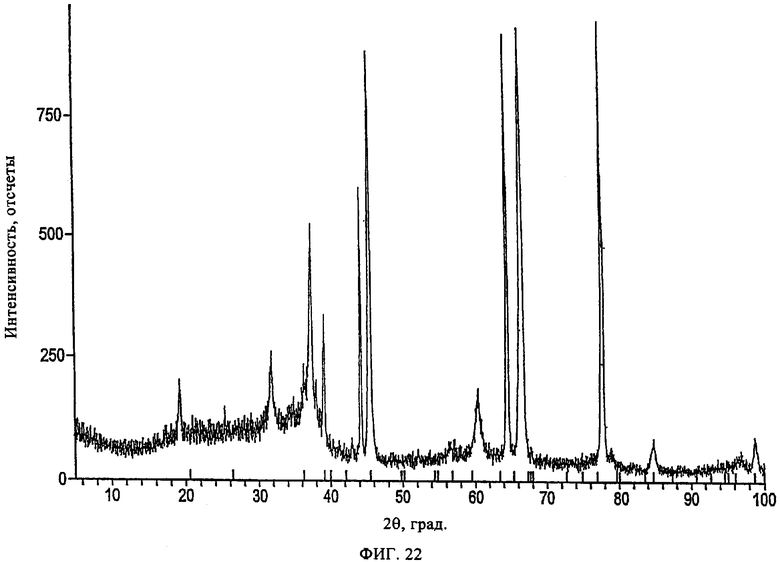

на фиг.22 - пример рентгеновского дифракционного спектра для керамического покрытия;

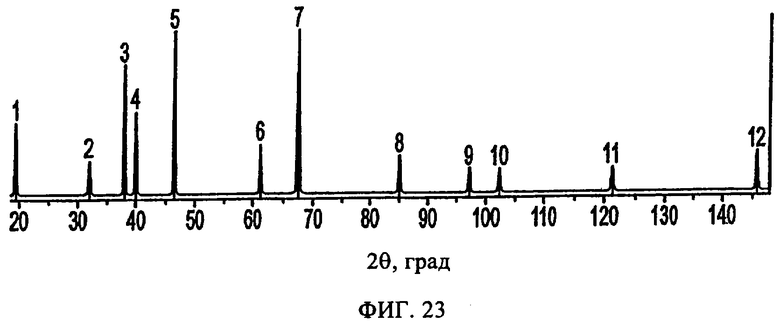

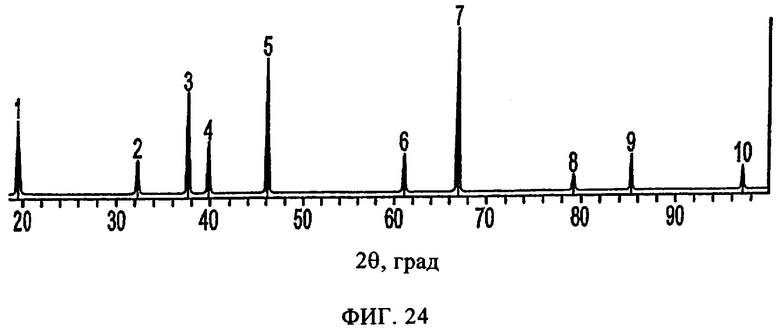

на фиг.23-24 - рентгеновские дифракционные спектры для двух различных кристаллических фаз оксида алюминия в керамическом покрытии;

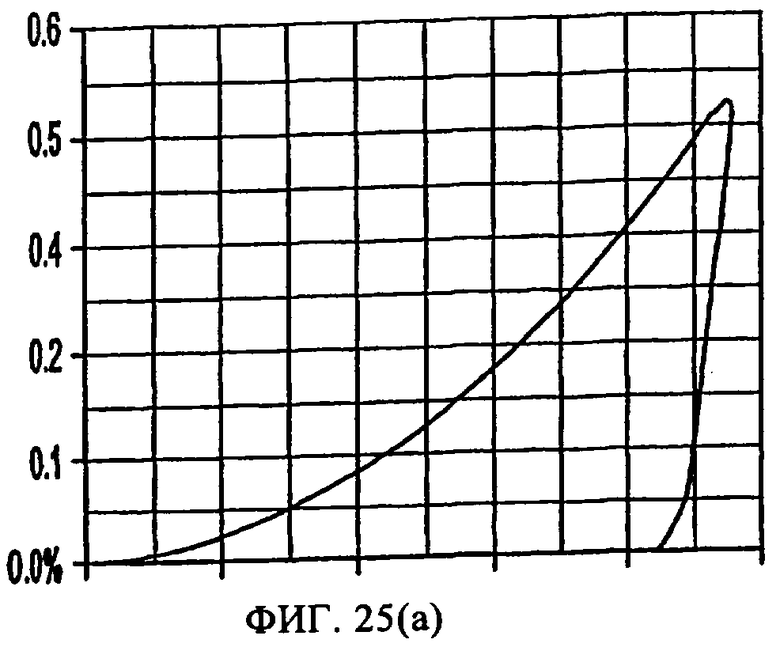

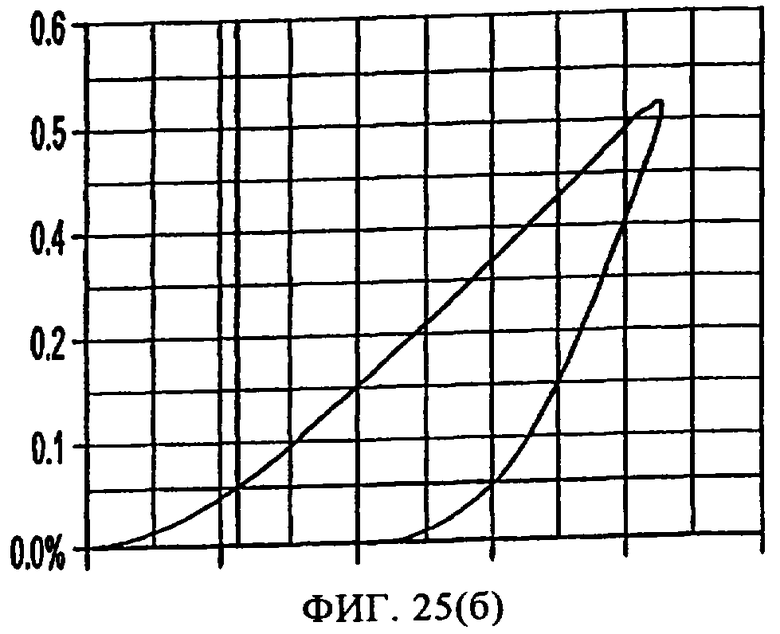

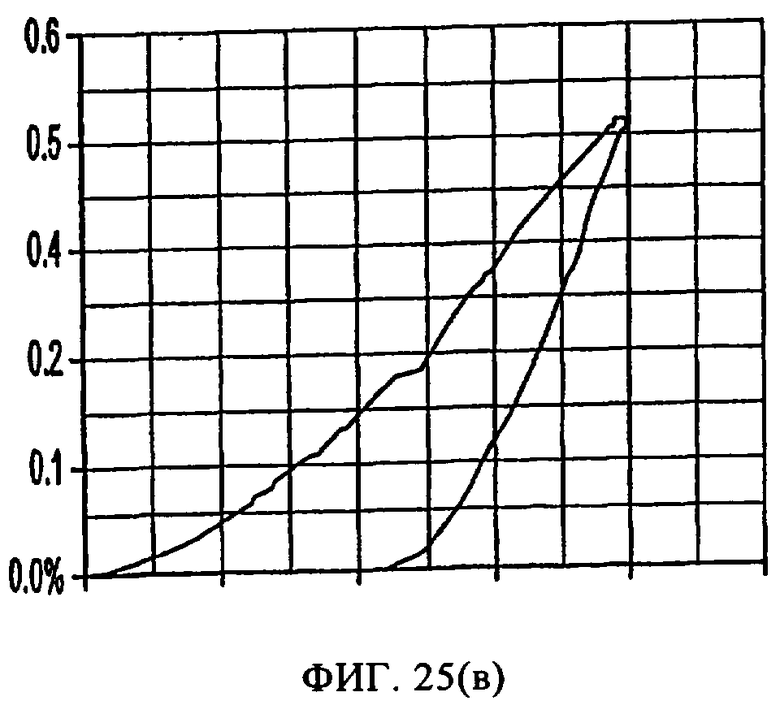

на фиг.25(а)-25(в) - результаты измерений микротвердости изделия с предлагаемым в изобретении покрытием под нагрузкой и без нагрузки;

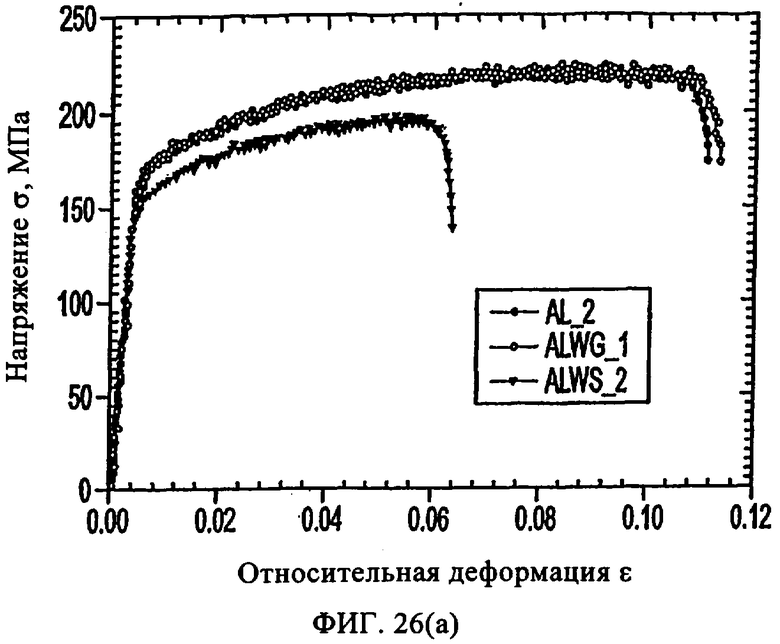

на фиг.26(а)-26(б) - соответственно зависимость напряжений в материале при растяжении от относительной деформации ε и зависимость изгибающего усилия от отклонения при изгибе для различных изделий с покрытием и без покрытия;

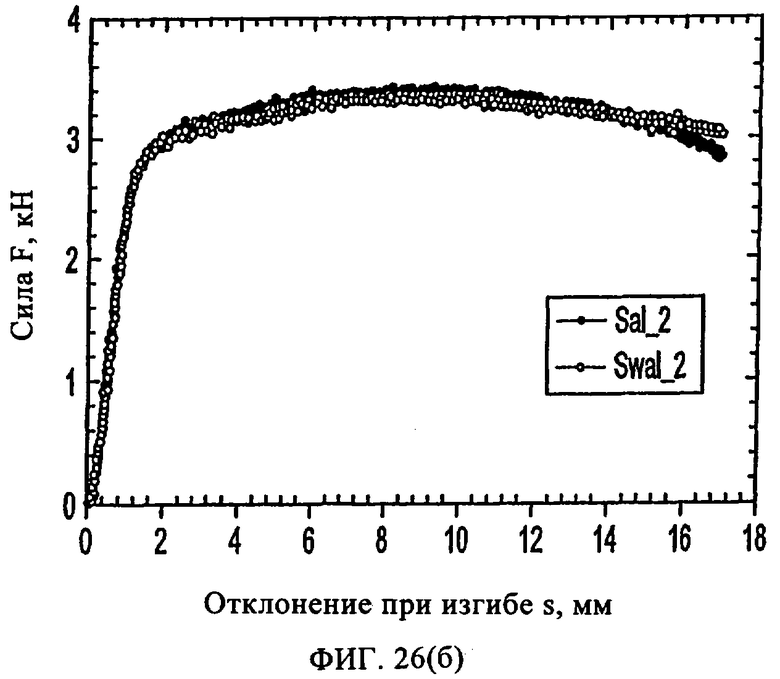

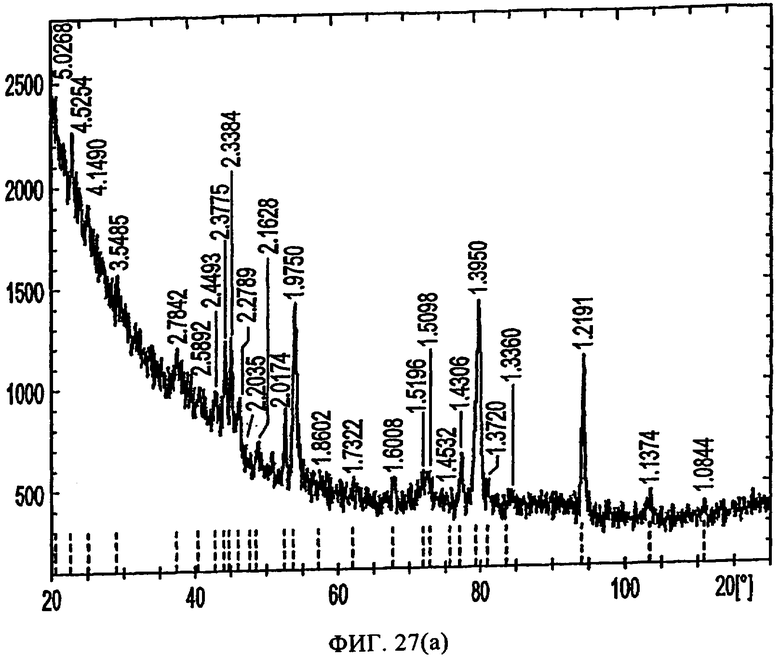

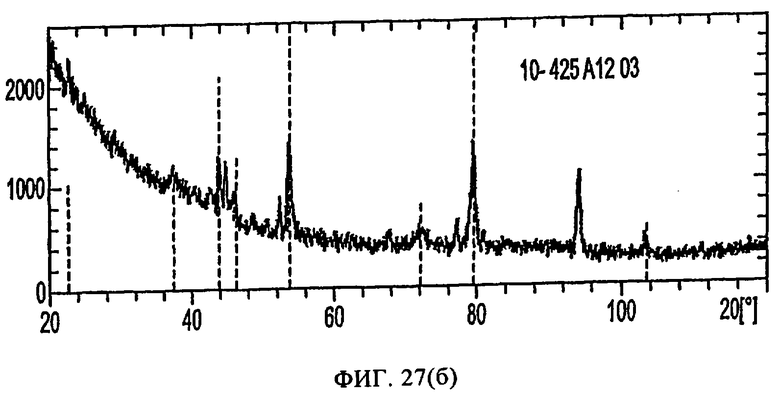

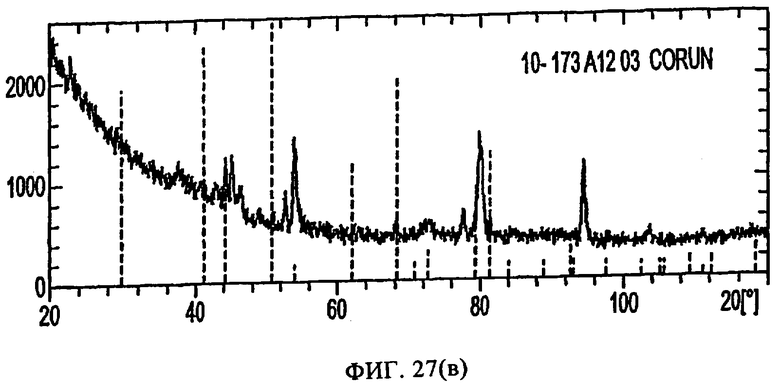

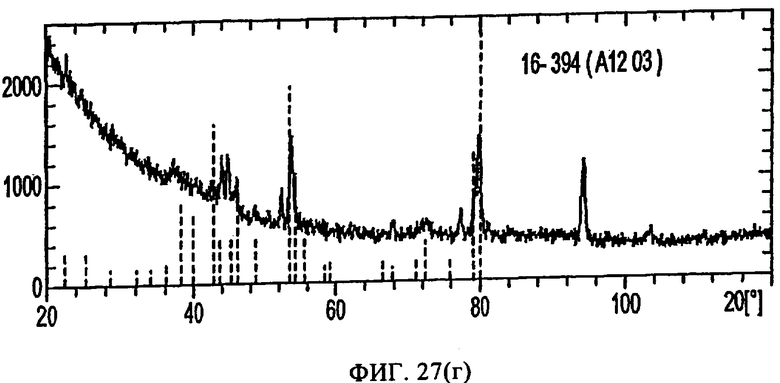

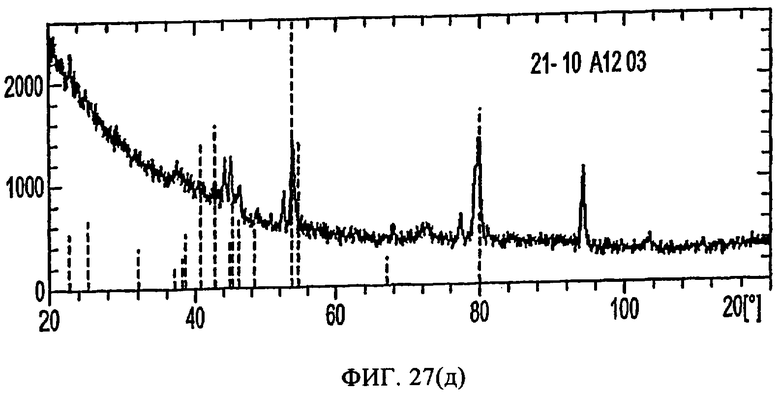

на фиг.27(а)-27(д) - результаты рентгеновского анализа керамического покрытия, полученного в соответствии с настоящим изобретением;

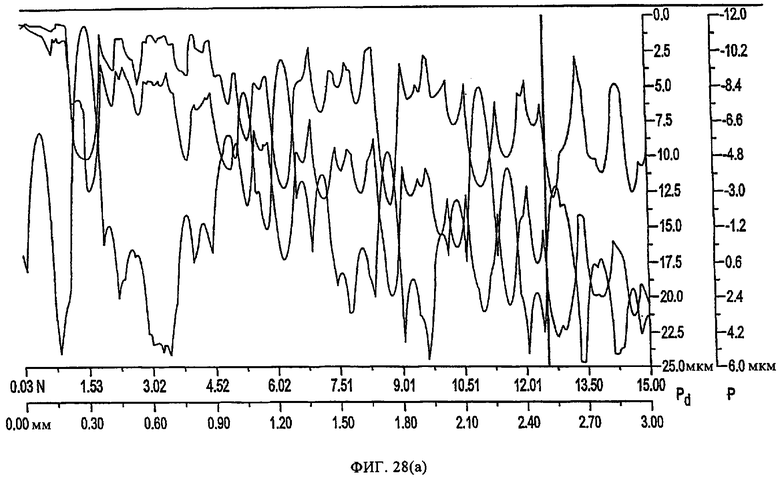

на фиг.28(а)-28(б) - результаты тестирования царапанием керамического покрытия, полученного в соответствии с настоящим изобретением;

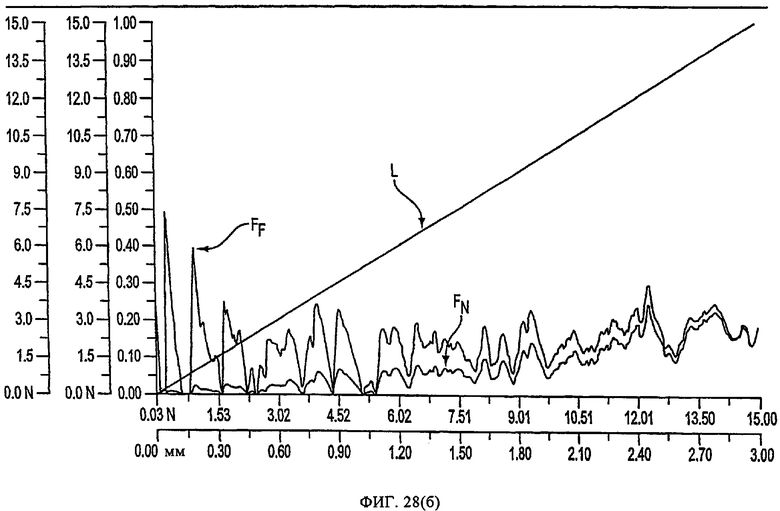

на фиг.29 - изображение слоя керамического покрытия, нанесенного в соответствии с настоящим изобретением, полученное с помощью СЭМ;

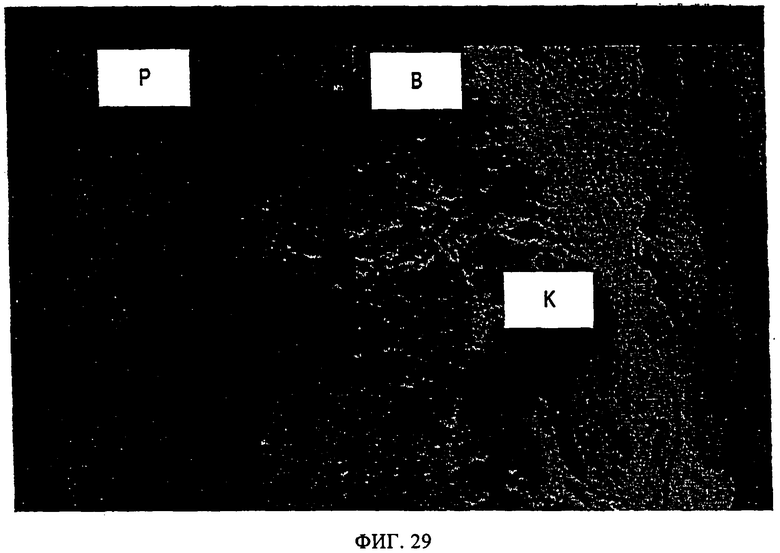

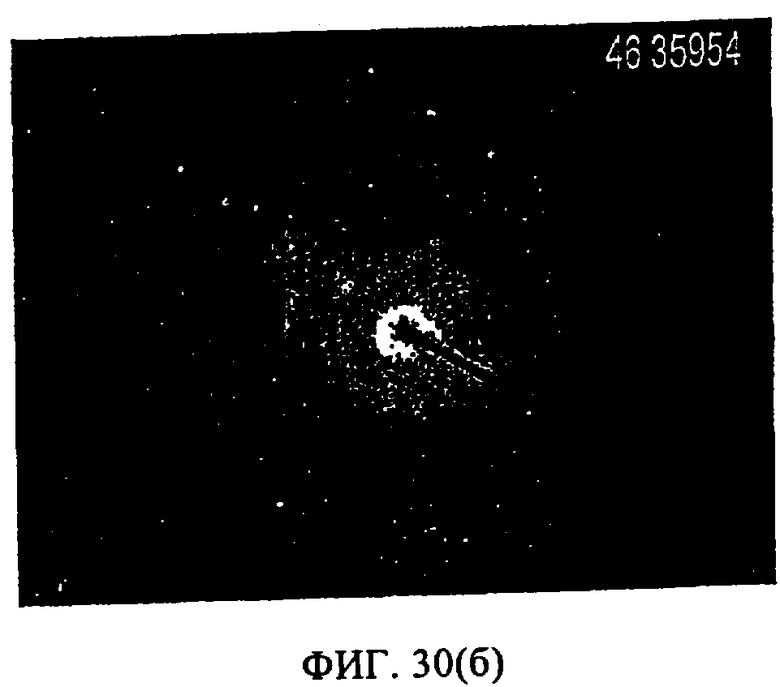

на фиг.30(а)-30(в) - изображения, полученные с помощью просвечивающего электронного микроскопа (ПЭМ), показывающие соответственно структуру алюминиевой подложки и аморфной зоны (фиг.30(а)), дифракцию от подложки (фиг.30(б)) и дифракцию от подложки и аморфной зоны (фиг.30(в)).

Указанные чертежи даны только в качестве иллюстраций и необязательно соответствуют масштабу и отражают каждую особенность настоящего изобретения. Элементы, обозначенные одинаковыми ссылочными номерами, конструктивно и функционально аналогичны.

Для полного понимания сущности изобретения ниже приводится его подробное описание. Специалистам должно быть понятно, что изобретение можно осуществить и без рассмотренных подробностей. В других случаях известные структуры и объекты для упрощения данного описания показаны схематично.

Настоящее изобретение относится к способу формирования керамического покрытия на изделии, включая выполненные из металла (например, металла, металлов или сплавов) вентильные компоненты, но не ограничиваясь ими, в щелочном электролите при температуре от 15 до 40°С. Этот способ заключается в том, что изделие погружают в качестве электрода в электролитическую ванну, в которой находится водный раствор гидроокиси щелочного металла и силиката металла (например, силиката щелочного металла, который может являться силикатом натрия или силикатом калия, но не ограничивается ими). В качестве второго электрода можно использовать сосуд, содержащий электролит, или обычный электрод, например погруженный в электролит электрод из нержавеющей стали. В предлагаемом в изобретении способе применяют специальный резонансный источник питания, описанный в заявке US 10/123517 "Универсальный частотно-регулируемый резонансный источник питания", поданной 17.04.2002 г., полное содержание которой включено в настоящее изобретение в качестве ссылки. Переменный ток, создаваемый резонансным источником питания, проходит через поверхность изделия или компонента, а также второй электрод. Резонансный источник питания позволяет поддерживать условие резонанса и коэффициент мощности (косинус угла сдвига фаз между синусоидами напряжения и тока), равный единице.

В этих условиях изменяются динамические характеристики процесса, например спектр составляющих частот расширяется от 1-2 до 10 кГц. Образование такого широкого спектра составляющих частот, по-видимому, создает благоприятные условия для равномерного распространения микроразрядов на поверхности и предохраняет материал очень малой толщины от появления отверстий и обгорания по краям. Наличие такого спектра позволяет синхронизировать отдельные стадии процесса, такие как появление барьерного слоя (пассивное состояние), образование тонкой диэлектрической керамической пленки и ее пробой, а также образование и размер микроразрядов, нагревание, плавление, которые влияют на формирование покрытия.

Оптимальные условия осаждения могут быть определены в каждом отдельном случае в зависимости, в числе прочих факторов, от технических требований. Например, осаждение покрытия, обладающего высокой диэлектрической прочностью (пробойным напряжением) и коррозионной стойкостью наряду с хорошими механическими свойствами, можно получить, используя электролит, содержащий гидроокись щелочного металла и силикат металла (например, такого как силикат щелочного металла, который может являться силикатом натрия или силикатом калия, но не ограничивается ими). В большинстве случаев эти свойства покрытия достигаются при толщине покрытия примерно 50 мкм.

Для вариантов, в которых необходимо наличие особых механических свойств, таких как очень высокая твердость и увеличенная износостойкость, в электролит можно вводить металлы или смешанные комплексы металлов. Такие металлы или смешанные комплексы металлов позволяют получать покрытия с необходимыми характеристиками и толщиной, примерно составляющей более 300 мкм. Поскольку большинство металлов образует комплексные соединения с полифосфатами (n=3-10), а также с аминами (моноэтаноламином, триэтаноламином и др.), предпочтительно выбирать металлы из группы, содержащей Cu, Zn, Cd, Cr, Fe, Ti, Co и подобные элементы. Например, введение смешанных комплексов, таких как Cu+2-Р3О10 5--триэтаноламин или Zn+2-Р3О10 5-моноэтаноламин-NH4Н2РО4 приводит к изменению свойств покрытий, получаемых из основного электролита, вследствие включения металлов (Cu, Zn) и фосфатов. В этом случае увеличивается удельная проводимость как электролита, так и осажденного слоя, что позволяет при нанесении покрытия поддерживать высокую плотность тока в течение более длительного времени. Это, в свою очередь, значительно увеличивает скорость осаждения и толщину покрытия. Комплексные соединения в электролите стабильны, но разлагаются при высоких температурах (т.е. при поверхностных микроразрядах). Включение в состав покрытия металлов и фосфатов обеспечивает изменение свойств покрытия известным специалистам образом. Смешанные комплексы не только приемлемы с точки зрения экологической безвредности, но также недороги и доступны.

Сам вышеупомянутый резонансный источник питания имеет то преимущество, что примерно в 1,5-2 раза по сравнению с известными методами сокращает время до возникновения микроразрядов, увеличивает скорость осаждения и улучшает качество покрытия за счет поддержания cosϕ=1 в процессе осаждения.

На фиг.1 приведена упрощенная схема источника питания 100 для осаждения керамических покрытий путем микродугового оксидирования, например, описанного в указанной выше заявке US 10/123517, с которым электрически соединен резонансный контур 101 (вместе эти компоненты образуют резонансный источник питания). Резонансный источник питания подает энергию к нагрузке, а именно к электролитической ванне. Для выполнения микродугового оксидирования резонансный контур 101 содержит по меньшей мере один регулируемый элемент для настройки контура на резонанс во время операции нанесения покрытия. Для специалистов очевидно, что контур можно построить так, чтобы получить резонанс на любой выбранной частоте.

В одном варианте осуществления изобретения, резонансный контур источника питания 101 может содержать автоматический выключатель SF, соединяющий резонансный контур 101 с основным источником питания 100 и обеспечивающий защиту от перегрузки и короткого замыкания. Блок фильтра нижних частот LC, состоящий из индуктивности Ln и емкости Сn, понижает уровень тока и более высоких гармоник напряжения и существенно, если не полностью, устраняет шум. Основное герконовое реле К предназначено для включения/выключения источника питания 100 как в ручном, так и в автоматическом режиме процесса нанесения покрытия. Разделительный трансформатор Т обеспечивает гальваническую развязку ванны Е и предназначен для обеспечения изменения параметров тока и напряжения на нагрузке. Дополнительная индуктивность L совместно с уменьшенной индуктивностью вторичной обмотки трансформатора Т и емкостью С соединена последовательно с ванной Е. В соответствии с этой конфигурацией ток и напряжение на нагрузке, а также скорость их изменения зависят от параметров резонансного контура и являются оптимальными внутри резонансной области. Кроме того, автоматический регулятор А обеспечивает поддержание оптимальных параметров L и С в резонансном контуре 101 путем независимого определения активной и реактивной составляющих тока с помощью измерения тока и напряжения, таким образом поддерживая высокий коэффициент мощности (cosϕ=1) источника питания в течение всего процесса нанесения покрытия.

Ток в ванне Е можно регулировать различными методами, включая изменение коэффициента трансформации трансформатора Т, изменение общего значения емкости С и индуктивности L, соединение ванны Е с полупроводниковыми регуляторами тока или блоком резисторов номинально высокого напряжения и переключение суммарного значение их сопротивления, или контроль поверхности изделия, на которую наносится покрытие (например, используя вибрационное устройство).

Очень похожая схема может быть приведена для контура, используемого для нанесения керамического покрытия микродуговым оксидированием при постоянном токе или импульсном токе. Как видно из фиг.2, такой резонансный контур дополнительно содержит блок выпрямителя D, включенный в контур ванны Е, который выпрямляет переменный ток и непосредственно подает положительный потенциал к компонентам, на которые наносят покрытие, а отрицательный потенциал - к электролиту в ванне Е.

На фиг.3-6 соответственно показаны изображения, полученные на анализаторе спектра переменных составляющих (тока) для резонансного контура при следующих условиях: ток нагрузки I=24 А, напряжение нагрузки U=310 В, электролит содержит 1 г/л NaOH и 5 г/л Na2SiO3. Цена деления шкалы по горизонтали для всех изображений составляет 0,2 кГц, кроме фиг.6, для которой эта величина составляет 0,5 кГц. Как видно из фиг.3-6, увеличение коэффициента мощности (cosϕ=0,65; 0,75 и 0,992 на фиг.3-5 соответственно) позволяет расширить спектр переменных составляющих примерно до 10 кГц при коэффициенте мощности (cosϕ), равном 1.

На фиг.7-9 приведены картины, полученные на осциллографе для различных форм кривых тока в том же контуре (U=310 В, I=25 А) в зависимости от различных значений cosϕ, включая cosϕ=0,75; cosϕ=0,992 и cosϕ˜1 соответственно.

Резонансный контур (например, контур 101) поддерживает процесс микродугового оксидирования, проводимый в ванне Е. Например, источник питания 100 и соответствующий резонансный контур 101 поддерживают процесс микродугового оксидирования для получения изделия, состоящего из металла с керамическим покрытием по меньшей мере на одной из его поверхностей, обычно композиционный материал состоит из слоя металла или сплава металла с верхней поверхностью и нижней поверхностью и керамического покрытия на верхней и нижней поверхностях. Керамическое покрытие наносят электрохимическим осаждением в электролитической ванне на металл, выбранный из группы, включающей Al, Ti, Mg, Zr, V, W, Zn и их сплавы, но не ограничивающейся ими.

Во время микродугового оксидирования металлическое изделие, погруженное в электролитическую ванну Е в качестве анода, содержащую раствор электролита, подвергается воздействию электрического тока с высокой плотностью. Вследствие реакции электрохимического анодирования между металлом и раствором электролита, на поверхности металла образуется покрытие из анодного оксида. В одном из вариантов осуществления изобретения в процессе электрохимического осаждения оксидного покрытия анодный электрический ток течет из резонансного контура 101 через электрод (анод), к которому прикреплено изделие, на которое необходимо нанести покрытие, через электролит в электролитической ванне Е, через катодный элемент, такой как электрод из нержавеющей стали, который может быть соединен с землей, как показано на фиг.1. В соответствии с изобретением во время электрохимического осаждения цепь, содержащая электролитическую ванну Е и резонансный контур 101, настроена на резонанс. В условиях резонанса (cosϕ=1) в цепи ванны может быть получен наиболее широкий спектр составляющих частот (вплоть до 10 кГц). Наличие резонанса можно определить с помощью измерительного прибора, такого амперметр или вольтметр.

Например, значение емкости С, включенной в резонансный контур, можно выбрать таким образом, чтобы привести цепь, содержащую ванну Е, в состояние резонанса. Как видно из фиг.1, индуктивность L и емкость С в резонансном контуре 101 соединены последовательно и предназначены для того, чтобы в несколько раз увеличивать резонансное напряжение по сравнению с входным напряжением резонансного контура 101. В резонансном контуре, содержащем электролитическую ванну Е, изменение в условии электрохимического осаждения или электрических параметров покрытия в течение микродугового оксидирования требует, чтобы элементы резонансного контура подстраивались для поддержания резонанса в цепи, содержащей электролитическую ванну Е и резонансный контур 101 источника питания 100. Таким образом, резонансный контур 101 можно настраивать в соответствии с условиями осаждения.

Кроме того, параметры резонансного контура 101 во время электрохимического осаждения можно регулировать для синхронизации различных фаз процесса микродугового оксидирования, чтобы получить заданные свойства покрытия, такие как микротвердость, толщина, пористость, сцепление с подложкой, коэффициент трения, электрическая и коррозионная стойкость. Задаваемые свойства покрытия не ограничиваются вышеприведенным списком.

Резонанс, поддерживаемый в течение микродугового оксидирования в соответствии с настоящим изобретением, позволяет получать покрытия, обладающие высокой твердостью, хорошим сцеплением с подложкой, высокой электрической и хорошей коррозионной стойкостью.

В процессе электрохимического осаждения в электролитической ванне Е параметры резонансного контура 101 можно подстраивать для того, чтобы поддерживать коэффициент мощности источника питания 100 на уровне, близком к 1. В результате улучшается производительность источника питания 100 и эффективность электрохимического осаждения и увеличивается микротвердость покрытия.

Если использовать технологию микроволнового оксидирования при напряжениях примерно 200 В или выше, микроразряды (микродуги) проникают через границу между раствором электролита и оксидом и между оксидом и подложкой. В результате в пленке происходит множество электрических пробоев, которые увеличивают температуру в каналах пробоя и в окружающих областях. Это приводит к увеличению толщины покрытия. Внутри каналов пробоя образуется низкотемпературная плазма. В этой плазме протекают реакции, в результате которых компоненты раствора электролита попадают в образующийся оксид. В то же время уже осажденное покрытие плавится вокруг кратеров плазмы. Таким образом, последовательность пробоев увеличивает скорость образования оксида и изменяет химические и физические свойства получаемого покрытия. Поэтому вместо аморфных оксидов образуются кристаллические включения и высокотемпературные модификации оксидов. Результатом этого процесса является тонкое, прочное, долговечное покрытие, свойства которого (химические, механические и фазовый состав) очень близки к свойствам обычной керамики (т.е. сильное сцепление с подложкой в сочетании с твердостью и стойкостью к высоким температурам, высоким напряжениям и коррозии).

На упомянутые выше свойства может влиять изменение условий электролиза, состав раствора электролита и форма кривой тока. Возникновение на аноде микроразрядов (который обычно содержит изделие или компонент, на который надо нанести керамическое покрытие) возможно в том случае, если поверхность электрода/изделия покрыта диэлектрической пленкой. Тонкая оксидная пленка барьерного типа, которая образуется на начальной стадии анодно-дугового электролиза, обладает такими свойствами. Чем лучше диэлектрические свойства пленки, тем более высокое напряжение необходимо для электролизного процесса осаждения, что приводит к увеличению диэлектрической прочности и прочности при растяжении. Природа исходной оксидной пленки определяется характером химического взаимодействия между металлом и электролитом. Таким образом, в процессе микродугового оксидирования можно выделить следующие стадии: появление (образование, создание) пассивного состояния, образование тонкой диэлектрической пленки, пробой пленки и появление микроразрядов, которые создают условия, необходимые для образования неорганического покрытия. В процессе пробоя, наряду с резким увеличением миграции ионов, значительно возрастает электронная составляющая тока, которая играет основную роль в начальной фазе пробоя.

Хотя электрохимический процесс можно контролировать путем изменения тока и напряжения, на начальной стадии необходимый ток прямо пропорционален размеру поверхности компонента, на которую надо нанести покрытие (примерно 20 А/дм2), и необходимое напряжение устанавливают в зависимости от диэлектрических свойств получаемой пленки. Принимая во внимание тот факт, что параметры процесса изменяются во времени, в данном случае необходимо иметь значение коэффициента мощности, близкое к 1, чтобы обеспечить образование переменных составляющих в спектре до 10000 Гц, который оказывает большое влияние на свойства покрытия (максимальная твердость) и максимальную производительность. Амплитуда переменных составляющих, образующихся в процессе, зависит от условий нанесения покрытия. Состав электролитического раствора в зависимости от заданных свойств покрытия можно менять в широком диапазоне. В случае алюминия или его сплавов можно использовать раствор, содержащий 1-5 г/л NaOH и 10500 г/л Na2SiO3. Температуру электролита надо поддерживать на уровне 15-40°С. Катод обычно изготавливают из нержавеющей стали. Длительность процесса зависит от необходимой толщины покрытия (в большинстве случаев до 2 часов). Как правило, после нанесения покрытия необходима специальная обработка (например, термическая и пр.).

Были приготовлены и проанализированы образцы изделий, содержащие алюминиевые подложки (основы) с керамическим (керамикоподобным) покрытием, образованным на них электролитическим осаждением в соответствии с описанным выше способом. Для выяснения свойств керамического покрытия использовали сканирующий электронный микроскоп (СЭМ), спектроскопию энергетической дисперсии излучения, рентгеноструктурный анализ, рентгеновскую порошковую дифрактометрию, также с помощью рентгеновских лучей получали точечное цифровое отображение, а также определяли микротвердость, коррозию и проводили электрические измерения четырехзондовым методом. Толщины образцов керамических покрытий составляли от примерно 2-3 до примерно 60 мкм. Большинство экспериментов проводили на образцах с толщиной покрытия от 40 до 60 мкм для того, чтобы свести на нет влияние алюминиевой подложки и облегчить экспериментальные исследования. Испытания на коррозию проводили на другом образце толщиной примерно 10-12 мкм.

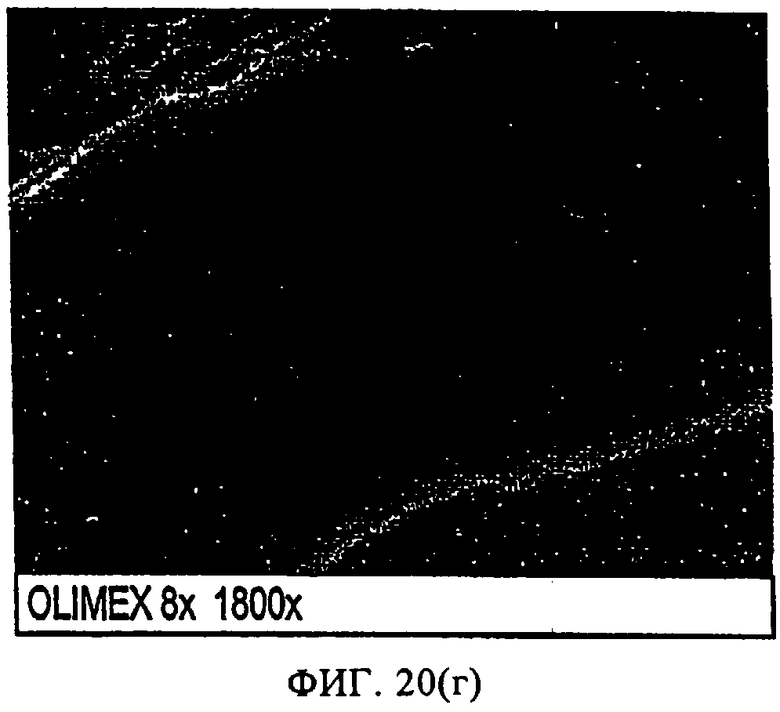

На фиг.10-12 приведены микрофотографии керамического покрытия поверхности, полученные на СЭМ при различных увеличениях (соответственно ×250, ×500, и ×8500). Они показывают, что поверхность керамической пленки покрыта крапинами и имеет пористость, размер пор составляет от десятых до десяток микрометров. Гладкие и шероховатые структуры перемешаны по всей поверхности.

На фиг.13-15 показаны микрошлифы керамических покрытий, где видны поры в покрытии, которые в некоторых случаях идут от поверхности к подложке. Фотографии этих микрошлифы керамических покрытий были получены на СЭМ при различных увеличениях (соответственно ×1800, ×500 и ×1800). Переходная зона между металлом и покрытием имела толщину менее 1 мкм. В диапазоне от субмикронного до микронного видна некоторая зернистость, подтверждающая по меньшей мере частичную кристалличность.

Рентгеновские спектры, полученные при различных ускоряющих напряжениях, показали, что материал, в основном, содержит алюминий, кремний, кислород, со следовыми количествами магния, натрия и углерода. Ниже 15 кВ вклад пика алюминия в подложке становится незначительным. Пример спектра, полученного для 10 кВ, приведен на фиг.16. Присутствие пика золота обусловлено термическим испарением проводящего покрытия, обусловленным электроизоляционной природой пленки. Для некоторых участков количество кремния превышает количество алюминия (фиг.17-18), для других участков справедливо обратное соотношение (фиг.16).

На фиг.19-21 показаны точечные цифровые изображения керамического покрытия, полученные с помощью рентгеновского излучения, которые указывают на довольно однородное распределение кислорода (если игнорировать топографические эффекты). С другой стороны, распределения алюминия и кремния стремятся пространственно дополнять друг друга, обнаруживая отдельные области оксида алюминия и оксида кремния, в противоположность единому алюмосиликатному соединению. В керамическом покрытии концентрация кремния увеличивается по направлению к поверхности покрытия, что видно, например, из непропорционального увеличения сигнала кремния, наблюдаемого при увеличении ускоряющего напряжения.

Пример спектра покрытия, полученного методом рентгеновской порошковой дифрактометрии, показан на фиг.22. Сравнение этих данных со стандартными спектрами указывает на присутствие по меньшей мере двух различных кристаллических фаз оксида алюминия. Данные по дифракции этих двух фаз приведены на фиг.23-24 и представлены в табл.1.

В табл.1 приведены интервалы d(Å), интенсивности (I) и индексы Миллера (h, k, l), полученные для фиксированной щели в диапазоне 26 от 17,45 до 147,76° с шагом сканирования 0,02°. Использовали CuK1 излучение с длиной волны 1,5418 Å.

В табл.2 приведены аналогичные результаты для фиксированной щели в диапазоне 29 от 17,28 до 98,81° с шагом сканирования 0,02°. Использовали CuK1 излучение с длиной волны 1,54056 Å.

Присутствие дополнительного кристаллического соединения, нитрида оксид алюминия было исключено, так как пик азота в рентгеновском спектре отсутствовал. Резкость дифракционных пиков также указывает на наличие гранул размера от субмикронного до микронного. Дифракционный спектр не соответствовал ни одному из кремниевых кристаллических соединений. Однако широкая и размытая фоновая интенсивность в диапазоне от 20 до 40° свидетельствует о наличии аморфной фазы. Учитывая содержание кремния в материале и его пространственное соседство с кислородом, эта фаза может быть стеклообразным оксидом кремния.

Проверка твердости пленки по методу Роквелла (шкала 15Н) и эксперименты по определению микротвердости при помощи алмазной пирамиды Виккерса показали либо отсутствие отпечатка при нагрузках ниже 100 гс, либо глубокое проникновение при высоких нагрузках примерно между 100 гс и 2100 гс, указывающее, что поверхностный слой представляет собой относительно твердый тонкий материал (т.е. керамическое покрытие) на поверхности более мягкого слоя (т.е. подложки). При низких нагрузках пирамида в твердый материал не проникала. При высоких же нагрузках, примерно превышающих 100 гс, мягкая подложка не выдерживала, и керамическое покрытие сминалось. Однако даже при смятии покрытие оставалось на подложке, и на нем отсутствовали трещины, выходящие из углов отпечатка. Это указывает на хорошее сцепление с подложкой (основой) и ограниченную пластичность.

Для экспресс-оценки коррозионной стойкости на керамический материал наносили капли различных кислот и оснований. Керамический материал визуально оценивали в течение нескольких минут на наличие какой-либо реакции. Использовали следующие концентрированные кислоты: 37%-ную хлористоводородную, 96%-ную серную, 70%-ную азотную, 85%-ную фосфорную, ледяную уксусную кислоту и 49%-ную фтористоводородную. Также использовали 30%-ную перекись водорода, 30%-ную гидроокись аммония и 40%-ный фторид аммония. Только фтористоводородная кислота дала видимую реакцию и травление покрытия.

Наконец, электрические измерения, проведенные четырехзондовым методом с использованием пикоамперметра, показали, что покрытие имеет высокое удельное электрическое сопротивление, выходящее за предел шкалы прибора, в результате чего поверхностное удельное сопротивление керамического покрытия составляет свыше 100 млрд. Ом.

Оксидное покрытие, сформированное на металле (например, на алюминии или сплаве алюминия) в соответствии с настоящим изобретением, обладает значительно лучшими свойствами по сравнению со свойствами оксидныхпокрытий, формируемых на металлах с использованием известных методов электрохимического осаждения. Например, керамическое оксидное покрытие, нанесенное на алюминий или сплавы алюминия в соответствии с настоящим изобретением, имеет высокую однородность толщины, чрезвычайно высокую твердость, хорошие изоляционные свойства и высокую износостойкость. В целом, твердость керамического оксидного покрытия, нанесенного на алюминий или сплавы алюминия, примерно в 1,5-2,0 раза превышает твердость керамического оксидного покрытия, полученного на алюминии или сплавах алюминия известными методами. К значительным достоинствам настоящего изобретения относится то, что покрытия имеют исключительно высокую и однородную твердость, например твердость в интервале от 1000 до 2400 кг/мм2, например, 1700 кг/мм2.

Пример изделий с керамическим покрытием, описанный в настоящем изобретении, показан на фиг.25(а)-30(в), на котором приведены данные испытаний образцов алюминиевых изделий в форме колец с покрытием, имеющих осевое отверстие (алюминий 6061-Т6). Образцы обрабатывали в соответствии с приведенным выше описанием, при этом использовали 6 вариантов обработки, различавшихся по длительности проведения процесса нанесения покрытия: вариант 1 - номинальная длительность; вариант 2 - длительность на 10% меньше номинальной; вариант 3 - длительность на 20% меньше номинальной; вариант 4 - длительность на 10% больше номинальной; вариант 5 - длительность на 20% больше номинальной; вариант 6 - длительность на 30% больше номинальной. "Номинальное" значение выбирали только как точку отсчета для сравнения различной длительности процесса для определения связи между длительностью нанесения покрытия и получающимися в результате свойствами покрытия, включая толщину и твердость, но не ограничиваясь ими. Другими словами, "номинальное" значение времени является только опорной точкой и не имеет прямого отношения к реальным промышленным применениям описанного способа, что очевидно для специалистов. Было установлено, что толщина керамического покрытия в среднем составляет 13-64 мкм, причем испытанные образцы, подвергшиеся более длительному процессу нанесения покрытия (например, по варианту 6), имели, как и ожидалось, большую толщину покрытия, чем образцы с меньшимвременем нанесения (например, по варианту 3). Во всех испытанных образцах образовалось однородное керамическое покрытие, имеющее общую микропористость по всей поверхности, но не открывающее материал основы.

Были измерены значения микротвердости образцов, результаты измерений приведены на фиг.25(а)-25(в). Для измерений использовали алмазную пирамиду Виккерса при скорости приложения и снятия нагрузки 0,5 Н/мин и максимальной нагрузке 0,5Н. На фиг.25(а)-25(в) показано смещение (нм) (ось X) как функция силы, приложенной по нормали (Н) (ось Y). На фиг.25(а) твердость подложки (дюраль) изображена как 123,64 мHV (твердость по Виккерсу) (стандартное отклонение 4,97). На фиг.25(б) твердость аморфного участка изображена как 724,24 мHV (твердость по Виккерсу) (стандартное отклонение 42,13). На фиг.25(в) твердость кристаллического участка изображена как 709,4 мHV (твердость по Виккерсу) (стандартное отклонение 42,13). Шкала оси Х на фиг.25(а) соответствует смещению от 0 до 4000 нм, на фиг.25(б) и фиг.25(в) - от 0 до 2000 нм. Шкалы оси Y на каждого из этих чертежей соответствуют силе от 0 до 0,6 Н.

На фиг.26(а) показан график изменения напряжений в материале при растяжении (напряжения σ, МПа) в зависимости от относительной деформации ε) для AL_2 (образец без покрытия); ALWG_1 (образец с гладким покрытием); ALWG_2 (образец с шероховатым покрытием). На фиг.26(б) приведена кривая зависимости изгибающего усилия (сила F, кН) от отклонения при изгибе (s, мм) для Sal_2 (образец без покрытия) и Swal_2 (образец с покрытием).

На рис.27(а) показаны результаты анализа керамического покрытия, выполненного методом рентгеновской порошковой дифрактометрии, интенсивности нанесена по оси Y, поворот угла детектора - по оси X. Эти результаты также изображены на фиг.27(б)-27(д), где соответственно выделены вклады различных кристаллических фаз алюминия, обнаруженные в покрытии, показанные способом, хорошо известным специалистам при помощи распределения пиков и соответствующих вертикальных пунктирных линий.

На фиг.28(а)-28(б) приведены результаты испытаний царапанием керамических покрытий, полученных в соответствии с настоящим изобретением. На оси Х фиг.28(а) показана шкала прикладываемой нагрузки, которая начинается с 0,03 Н в начальной точке тестирования царапанием (т.е. 0,00 мм) и увеличивается до конечного значения нагрузки 15 Н в конце, где длина царапины, которая показана на самостоятельной шкале по оси X, составляет 3 мм. Глубина проникновения Pd показана на шкале Y и составляет от 0,0 мкм до 25 мкм. Профиль поверхности Р показан на оси Y и составляет от -12,0 мкм до +6,0 мкм. На фиг.28(б) показаны измеренные значения силы по нормали и силы трения для испытаний царапанием, результаты которого приведены на фиг.28(а). По оси Y, начинающейся с внешней или крайней левой шкалы, приведены шкалы нагрузки, прикладываемой при тестировании, изменяющиеся от 0,0 H до 15,0 H при скорости нагрузки 14,97 Н/мин, для силы, прикладываемой по нормали Fn (от 0,0 Н до 15,0 Н), и силы трения FF (от 0,0 до 1,00 Н). На оси Х на фиг.28(6) показаны шкалы прикладываемого напряжения, которые начинаются в точке 0,03 Н в начальной точке тестирования царапанием (т.е. 0,00 мм) и увеличиваются до конечной нагрузки 15 Н в конечной точке тестирования царапанием, где длина царапины составляет 3,00 мм, и самой длины царапины.

На фиг.29 показаны изображения структуры слоя покрытия, полученные с помощью СЭМ с увеличением ×1120. Участок Р относится к подложке (дюраль), участок В представляет аморфную зону, участок К - кристаллическую зону. Образец разрезали под углом 30°, изображение снимали под углом, чтобы получить вид поверхности образца, а также расположенных под ней слоев. Как видно из фиг.29, слой покрытия имеет две зоны: аморфную и кристаллическую.

На фиг.30(а)-30(в) показаны изображения, полученные с помощью ПЭМ, демонстрирующие соответственно структуру алюминиевой подложки и аморфной области при увеличении ×26000 (фиг.30(а)), дифракцию для подложки (фиг.30(б)) и дифракцию для подложки и аморфной зоны (фиг.30(в)).

Керамические оксидные покрытия, предлагаемые в настоящем изобретении, также можно формировать значительно уменьшенной толщины, например примерно от 10 до 25 мкм, в частности примерно 15-20 микрон, и до любой заданной толщины, например 150 мкм. Керамическое покрытие также обладает хорошими изоляционными свойствами и устойчиво к разрушению, такому как плавление или разложение, при температурах вплоть до 2000°С.

Существенно то, что благодаря использованию специального способа электрохимического осаждения, свойства покрытия отличаются высокой однородностью. Так, керамические покрытия в соответствии с настоящим изобретением имеют высокооднородную упругость, благодаря чему упругость подложки из алюминия или алюминиевого сплава может быть увеличена в 10 раз. Керамические покрытия в соответствии с настоящим изобретением также имеют однородную плотность, толщину, коррозионную стойкость и твердость.

Керамическое покрытие в соответствии с настоящим изобретением также имеет исключительные электроизоляционные свойства и может использоваться в среде с высокой температурой без разложения или плавления. Такие электроизоляционные свойства находят особое применение в различных отраслях промышленности.

Кроме того, постоянство толщины покрытия, полученного в соответствии с настоящим изобретением, значительно превосходит то, что можно получить общепринятыми методами. При использовании этих методов отклонения толщины могут достигать 20%, тогда как это значение для покрытий, полученных в соответствии с настоящим изобретением, составляет меньше, чем примерно 5%.

Исключительные свойства изделий, получаемых в соответствии с настоящим изобретением, находят применение в различных отраслях промышленности. Например, изделия, содержащие керамические покрытия, полученные в соответствии с настоящим изобретением, можно использовать для изготовления немагнитных подложек для магнитных носителей, в частности для этой цели можно применять слой из алюминия или алюминиевого сплава, имеющий керамическое оксидное покрытие на каждой из его сторон.

Высокая прочность покрытий, полученных в соответствии с настоящим изобретением, делает изделия пригодными для использования в трубопроводах. Отсутствие трения и высокая твердость керамических покрытий, полученных в соответствии с настоящим изобретением, позволяет применять изделия в насосах, трансформаторах, в таких компонентах двигателей, как лопатки турбины, при производстве полупроводников, в кожухах двигателей, в трубопроводах и фланцах, в абразивах, в судостроении, в медицинских имплантатах, в оборудовании для хранения и транспортирования химикатов, в кухонных принадлежностях. Важным применением изделий, полученных в соответствии с настоящим изобретением, являются баки для реактивного топлива, которые могут быть подвергнуты предварительной обработке при более высоких температурах без разрыва, таким образом уменьшается общее потребление топлива.

Керамические покрытия, полученные в соответствии с настоящим изобретением, позволяют использовать композиционные материалы в автомобильных двигателях, в частности в деталях, которые требуют хорошей смазки, где благодаря пониженному коэффициенту трению керамического покрытия такие детали могут применяться с минимальным количеством смазывающих материалов.

Изделия, полученные в соответствии с настоящим изобретением, также имеют пониженный коэффициент трения, что делает такие изделия пригодными для применений, чувствительных к коэффициенту трения, например, в авиации.

Высокая твердость и износостойкость керамических изделий позволяет использовать патентуемые изделия в магнитных насосах, толщина покрытия изделий обычно составляет примерно 150 мкм.

Понятно, что осуществление настоящего изобретения, описанное выше, следует рассматривать как предпочтительные варианты осуществления изобретения, и что могут быть внесены различные изменения, касающиеся его форм и осуществления, и изобретение может иметь многочисленные применения, часть которых перечислена в настоящем описании.

Все модификации и вариации, отражающие действительный объем настоящего изобретения, приведены в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЧЕРНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2005 |

|

RU2285066C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278910C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

Изобретение относится к изделиям из композиционных материалов, в частности к изделиям, состоящим из металла с керамическим покрытием, а также к способу нанесения керамического покрытия на металлы и их сплавы. При формировании керамического покрытия на электропроводящем изделии проводят погружение первого электрода, содержащего электропроводящее изделие, в электролит, содержащий водный раствор гидроокиси металла и силиката металла. В качестве второго электрода используют сосуд, в котором находится электролит, или электрод, погруженный в электролит, и пропускают через первый электрод, используемый в качестве анода, и второй электрод, используемый в качестве катода, переменный ток от резонансного источника питания, обеспечивая угол ϕ между током и напряжением, равный нулю градусов. Напряжение между первым и вторым электродами поддерживают в заданном диапазоне для образования кристаллических включений и высокотемпературных модификаций оксидов в получаемом покрытии. Получают изделие, выполненное в соответствии с вышеизложенным способом, которое содержит металл, кремний и кислород, и в котором концентрация кремния увеличивается в направлении от поверхности изделия к внешней поверхности поверхностного слоя керамического покрытия. Получают покрытие, обладающее превосходными механическими и защитными характеристиками, такими как очень высокая твердость, повышенный предел прочности при растяжении, износо- и термостойкость, сильное сцепление с подложкой, низкий коэффициент трения, высокая диэлектрическая прочность и очень высокая химическая и коррозионная стойкость. 3 н.. и 28 з.п. ф-лы, 2 табл., 50 ил.

| RU 2070622 C1, 20.12.1996 | |||

| Способ микродугового оксидирования алюминиевых сплавов | 1990 |

|

SU1775507A1 |

| US 6358616 B1, 19.03.2002 | |||

| US 6168869 A, 02.01.2001. | |||

Авторы

Даты

2009-01-27—Публикация

2004-02-27—Подача