1

Изобретение относится к испытательной технике, а именно к приборам для измерения твердости материалов.

Наиболее .близким по технической сущности и достигаемому эффекту к изобретению является твердомер, содержащий корпус, установленный на нем подвижный предметный, стол, механизм ,д его перемещения, индентор, закрепленный на корпусе с возможностью перемещения в направлении перемещения стола, механизм нагружения индентора, выполненный в виде шарнирно закреплен ,5 него на корпусе одноплечего рычага, средней своей частью взаимодействующего с индентором, и кулачка, взаимодействующего со свободным концом рычага, и регистрирующее устройство tl.20

Однако величина нагрузки может воспроизводиться с недопустимой погрешностью в связи с тем, что ее точное значение определяется высотой образца

и ходом механизма перемещения предметного стола.

Цель изобретения - расширение диапазона прикладываемых нагрузок.

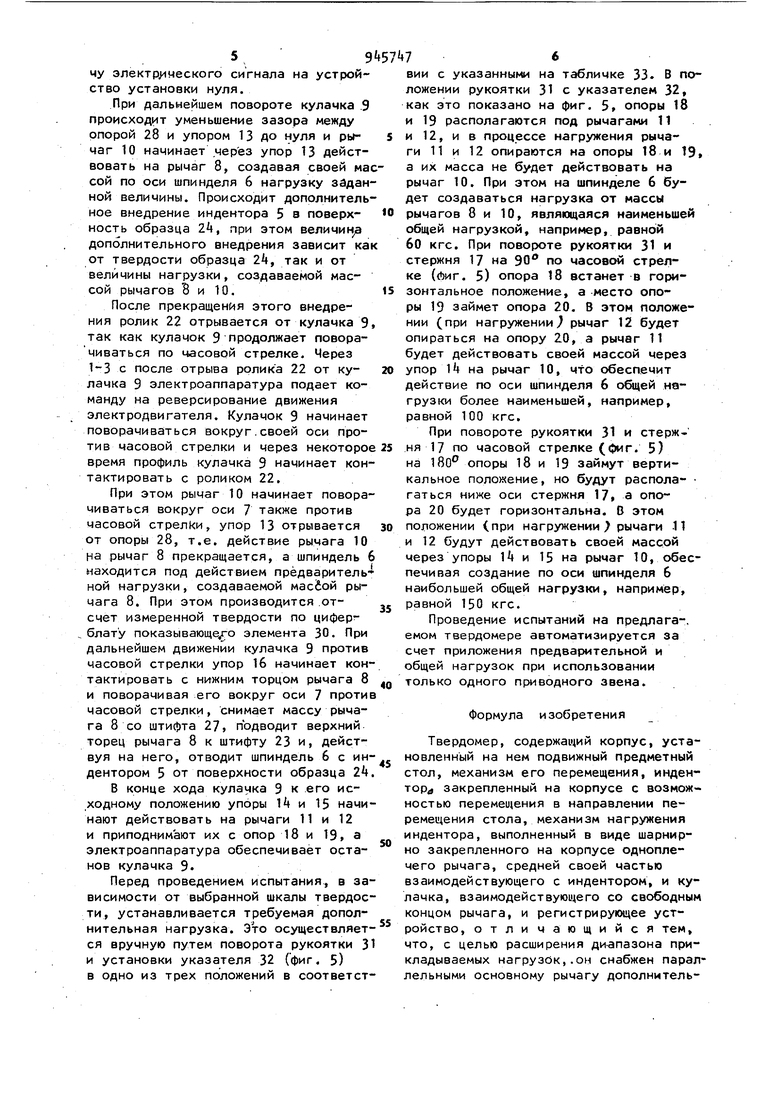

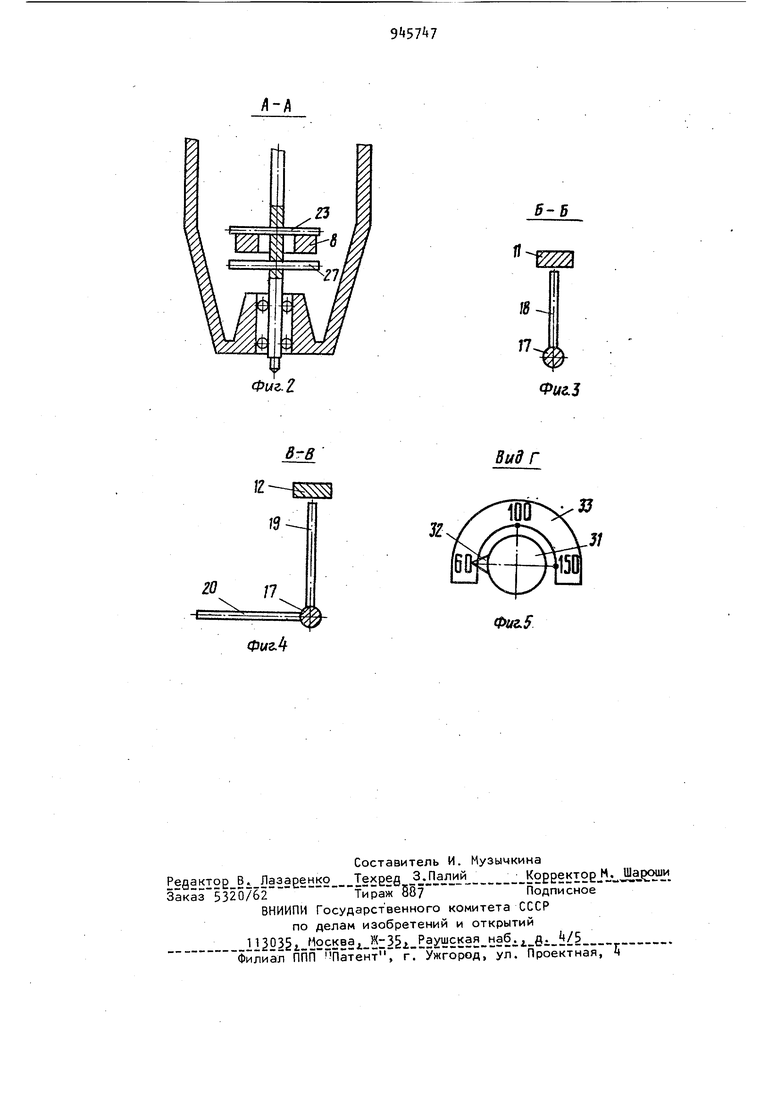

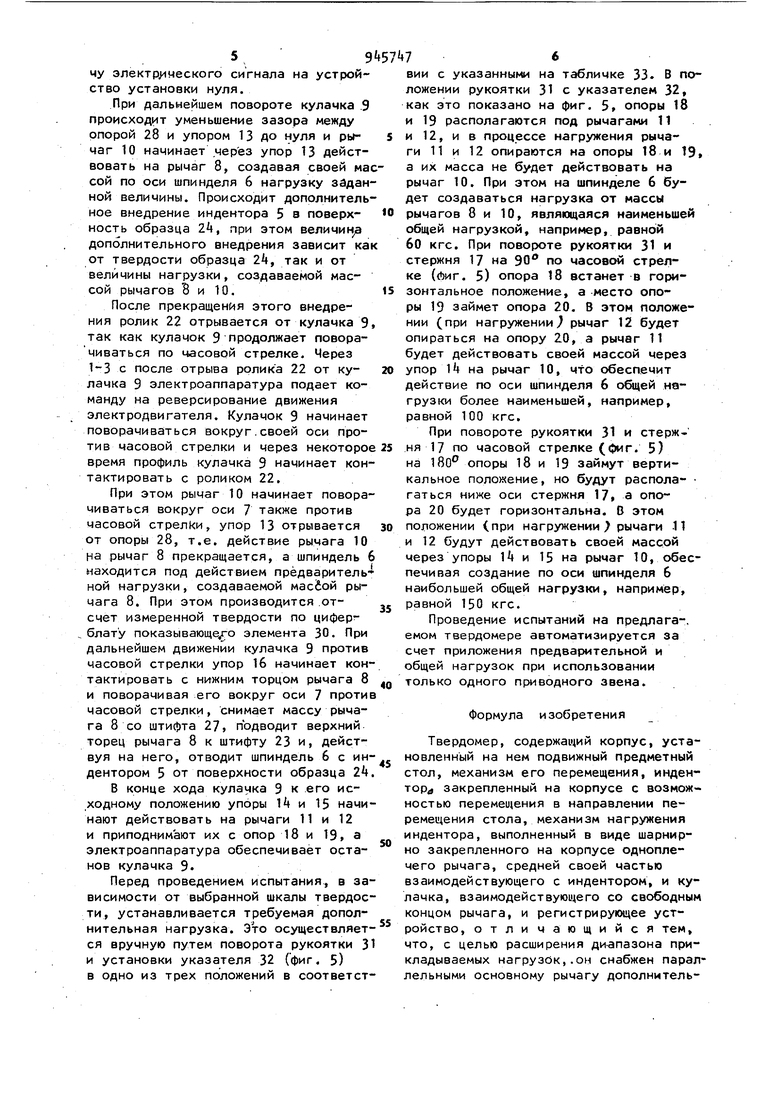

Эта цель достригается тем, что твердомер снабжен параллельными основному рычагу дополнительными одноплечими рычагами, закрепленными на общем с ним шарнире, установленными на ближайшем к основному дополнительном рычаге, упорами , длина которых выбрана из условия контакта основного рычага с одним из дополнительных, и устройством фиксирования положения дополнительных рычагов, выполненным в виде поворотного установле:нного на корпусе стержня, ось которого параллельна плоскости качания рычагов и перпендикулярна осям упоров, опорами, жестко закрепленными на стержне перпендику,лярно к нему, и расположенными с угловым смещением, обеспечивающим Х контакт с концами соответствующих дополнительных рычагов. На фиг. 1 изображен твердомер, общий вид на фиг, 2 - сечение на фиг. 1 (по оси индентора); на (. фиг. 3 сечение Б.Б на фиг. 1 (перпендикулярно стержню устройства фиксирования положения дополнительных . рычагов); на фиг, 4 - сечение на фиг. 1 (перпендикулярно стержню устройства фиксирования); на фиг,5 вид Г на фиг, 1 (стрелка на рукоятку устройства фиксирования). Твердомер содержит корпус 1, ус тановленный на нем посредством механизма перемещения предметный стол 2. Механизм перемещения стола выполнен в виде подъемного винта 3, имеющего шпоночный паз, и маховика. Соосно t подъемным винтом 3 в верхней части корпуса 1 размещен индентор 5 закрепленный на обращенном к предметному столу 2 конце шпинде ля 6. Механизм, нагружения индентора 5 выполнен в виде шарнирно з1акрепленного на оси 7 одноплечего рычага 8, в средней своей части взаимодействующего с индентором 5 свободный конец рыча га 8 взаимодействует с кулачком 9« Н общей с основным рычагом 8 оси 7 закреплены параллельные ему дополни™ тельные одноплечие рычаги 10-12, на рЫчаге 10 установлены упоры , (они могут быть установлены на любом из дополнительных рычагов), длина ко торых выбрана из условия контакта ос новного рычага 8 с одним из дополнительных рычагов 10-12, Кроме того, твердомер содержит устройство фиксирования положения дополнительных рычагов 10-12, выполненное в виде пово ротного установленного Haiкорпусе 1 стержня 17, ось которого параллельна плоскости качания рычагов 8-12 и перпендикулярна осям упоров 13-16, а также в виде опор 18-20, жестко закрепленных на стержне 17 перпендикулярно ему. Опоры 18-20 расположены с угловым смещением (фиг. ) относительно оси стержня 17 и, кроме того, закреплены в различных по длине стер ня 17 местах (фиг. 1). Регистрирующее устройство выполнено в йиде датчика 21 перемещений, установленного на свободном конце ры чага 10, ближайшего к основному рычагу 8. Твердомер работает следующим образом. Устанавливают образец 2k на предметный стол 2, перемещение стола 2 9 7f по высоте осуществляется при.вращении маховика 4, при этом подъемный винт 3 переме14ается вверх или вниз, увлекая за собой предметный стол 2. При работающем приводе (не показан) кулачок 9 поворачивается, следуя за профилем кулачка 9 ролик 22 обеспечивает поворот рычагов 8-12. При этом шпиндель 6, опираясь штифтом 23 на рычаг 8 (фиг 2), начинает перемещаться вертикально вниз, уменьшая зазор между индентором 5 и поверхностью образца 2, При повороте кулачка 9 на угол, при котором еще имеется зазор между иидентором 5 и поверхностью образца 24, рычаги 11 и 12 ложатся на опоры 18 и 19, а между упорами 14 и 15 и рычагами 11 и 12 образуется зазор, т.е. масса рычагов 11 и 12 передается на опоры 18 и 19, и нагрузка (предварительная и основная) на шпиндель 6 в. дальнейшем будет обеспечиваться массой рычагов соответственно 8 и 10. При дальнейшем повороте кулачка 9 индентор 5 встречается с поверхностью образца 24 и вертикальное движение шпинделя 6 прекращается после внедрения индентора 5 в поверхность образца 24 на величину, определяемую твердостью образца 24 и массой шпинделя 6 и Контактирующих с ним элементов, т.е. винта 25 рычага 2б устройства установки нуля. После останова движения шпинделя 6 при встрече индентора 5 с поверхностью образца 24 дальнейший поворот кулачка 9 обеспечивает уменьшениезазора между штифтом 27 и нижним торцом рычага 8, так как рычаги 8 и 10 продолжают поворачиваться вокруг оси 7 по часовой стрелке. После выбора зазора между штифтом 27 и нижним торцом рычага 8 рычаг 8 начинает действовать на штифт 27, создавая своей массой по оси шпинделя 6 предварительную нагрузку заданной величины, при этом упор 16 отрывается от рычага 8, а зазор между опорой 28 и упором 13 начинает уменьшаться. При уменьшении этого зазора, т.е. rorffa, когда на индентор 5 действует предварительная нагрузка, пластина 29 занимает такое положение относительно датчика 21 перемещений, что датчик 21 перемещений посредством аппаратуры С не показана) обеспечивает подачу электрянеского сигнала на устройство установки нуля. При дальнейшем повороте кулачка 9 происходит уменьшение зазора между опорой 28 и упором 13 до нуля и рычаг 10 начинает через упор 13 действовать на рычаг 8, создавая своей мас сой по оси шпинделя 6 нагрузку заданной величины. Происходит дополнительное внедрение индентора 5 в поверхность образца 2k, при этом величину дополнительного внедрения зависит как от твердости образца 24, так и от величины нагрузки, создаваемой массой рычагов В и 10. После прекращения этого внедрения ролик 22 отрывается от кулачка 9 так как кулачок 9 продолжает поворачиваться по часовой стрелке. Через 1-3 с после отрыва ролика 22 от кулачка 9 электроаппаратура подает команду на реверсирование движения электродвигателя. Кулачок 9 начинает поворачиваться вокруг.своей оси против часовой стрелки и через некоторое время профиль кулачка 9 начинает контактировать с роликом 22. При этом рычаг 10 начинает поворачиваться вокруг оси 7 также против часовой стрелки, упор 13 отрывается от опоры 28, т.е. действие рычага 10 на рычаг 8 прекращается, а шпиндель 6 находится под действием прёдваритель ной нагрузки, создаваемой массой рычага 8. При этом производится .отсчет измеренной твердости по цифер. блату показывающего элемента 30. При дальнейшем движении кулачка 9 против часовой стрелки упор 16 начинает контактировать с нижним торцом рычага 8 и поворачивая его вокруг оси 7 против часовой стрелки, снимает массу рычага В со штифта 27, подводит верхний торец рычага 8 к штифту 23 и, действуя на него, отводит шпиндель 6 с дентором 5 от поверхности образца 24 В конце хода кулачка 9 к его исходному положению упоры 14 и 15 начинают действовать на рычаги 11 и 12 и приподнимают их с опор 18 и 19 а электроаппаратура обеспечивает останов кулачка 9. Перед проведением испытания., в зависимости от выбранной шкапы твердости, устанавливается требуемая дополнительная нагрузка. Это осуществляется вручную путем поворота рукоятки и установки указателя 32 (фиг. 5) в одно из трех положений в соответстВИИ с указаннык 1 на табличке 33. В положении рукоятки 31 с указателем 32, как это показано на фиг. 5, опоры 18 и 19 располагаются под рычагами 11 и 12, и в процессе нагружения рычаги 11 и 12 опираются на опоры 18 и 19, а их масса не будет действовать на рычаг 10. При этом на шпинделе 6 будет создаваться нагрузка от массы рычагов 8 и 10, являющаяся наименьшей общей нагрузкой, например, равной 60 кгс. При повороте рукоятки 31 и стержня 17 на 90 по часовой стрелке (йиг. 5) опора 18 встанет в горизонтальное положение, а место опоры 19 займет опора 20. В этом положении (при нагружении рычаг 12 будет опираться на опору 20, а рычаг 11 будет действовать своей массой через упор 14 на рычаг 10, что обеспечит действие по оси шпинделя 6 общей нагрузки более наименьшей, например, равной 100 кгс. При повороте рукоятки 31 и стержня 17 по часовой стрелке (фиг. 5) на iBo опоры 18 и 19 займут вертикальное положение, но будут распола- гаться ниже оси стержня 17 а опора 20 будет горизонтальна. В этом положении (при нагружении рычаги .11 и 12 будут действовать своей массой через упоры 14 и 15 на рычаг 10, обеспечивая создание по оси шпинделя 6 наибольшей общей нагрузки, например, равной 150 кгс. Проведение испытаний на предлага-. емом твердомере автоматизируется за счет приложения предварительной и общей нагрузок при использовании только одного приводного звена. Формула изобретения Твердомер, содержащий корпус, установленный на нем подвижный предметный стол, механизм его перемещения, инденTopjj закрепленный на корпусе с возможностью перемещения в направлении перемещения стола, механизм нагружения индентора, выполненный в виде шарнирно закрепленного на корпусе одноплечего рычага, средней своей частью взаимодействующего с индентором, и кулачка, взаимодействующего со свободным концом рычага, и регистрирукхцее устройство, отличающийся тем. что, с целью расширения ди-апазона прикладываемых нагрузок,.он снабжен парал лельными основному рычагу дополнительными одноплечими рычагами, закрепленными на общем с ним шарнире, установленными на ближайшем к основному дом полнительном рычаге упорами, длина которых выбрана из условия контакта ос- 5 новного рычага с одним из дополнительных, и устройством фиксирования положения дополнительных рычагов, выполненным в виде поворотного установленного на корпусе стержня, ось которого па- to раллельна плоскости качания рычагов

У///////////////////У//////////////////////////7//У.

и перпендикулярна осям упоров, опораМи , жестко закрепленными на стержне перпендикулярно к нему, и расположенными с угловым смещением, обеспечивающим их контакт с концами соответствующих дополнительных рычагов.

Источники информации, принятые во внимание при экспертизе

1. Патент США h 2752779, кл. 73-83, 1956 (прототип).

5-5

11

W П

Фиг.2

Фиг.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| ТВЕРДОМЕР ДЛЯ ПЛАСТИЧЕСКИХ МАСС | 1971 |

|

SU315093A1 |

| Автоматический твердомер | 1980 |

|

SU945746A1 |

| Прибор для автоматического определения твердости по Бринеллю | 1978 |

|

SU920458A2 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| Высокотемпературный твердомер | 1985 |

|

SU1392445A1 |

| Высокотемпературный твердомер | 1988 |

|

SU1758503A1 |

| Твердомер | 1982 |

|

SU1027583A1 |

| ТВЕРДОМЕР СТАЦИОНАРНЫЙ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ОБРАЗЦОВ МЕТАЛЛА ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ | 2012 |

|

RU2515122C1 |

| Прибор для склерометрических исследований | 1988 |

|

SU1714443A1 |

8-8

/9

20 7,

Фиа4

0tiz.5

Авторы

Даты

1982-07-23—Публикация

1979-11-16—Подача