(54 ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| Станок для полуавтоматической намотки электрических катушек с сердечником | 1957 |

|

SU111158A1 |

| Устройство для сборки резьбовых соединений | 1977 |

|

SU738860A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1814048A1 |

| Породоиспытательный прибор | 1979 |

|

SU817255A1 |

| АВТОМАТИЧЕСКИЙ ТВЕРДОМЕРПП^^Г'П!;'- ч* •bwi^s^Un -t- / ,^ч<$>& плтпг!т;;лT~;(';j^!4Fr-T i-I-inAijO'!.:; | 1965 |

|

SU170721A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ШПИЛЕК ПАРОВЫХ ТУРБИН | 1991 |

|

RU2067753C1 |

. 1

Изобретение относится к испытательной технике и касается приборов для определения твердости.

По основному авт. св. № 763739 известен наиболее близкий к предлагаемому по технической сущности и достигаемому результату прибор для автоматического определения твердости по Бринеллю, содержащий корпус, нагружающее устройство, связанный с ним шток с индентором, каретку, щуп, датчик вертикальных перемещений щупа, упор, генератор постоянной частоты, в цепь которого включены датчик и счетчик импульсов I.

Недостатком известного прибора является низкая точность измерения твердости, связанная с наличием неперпендикулярности оси щтока поверхности образца при перемещении каретки и влиянием валика, образовавшегося вокруг отпечатка.

Цель изобретения - повышение точности измерения твердости.

Поставленная цель достигается тем, что прибор снабежн двумя ползунами, установленными на каретке с возможностью их перемещения в направлении оси щтока, и упором, корпус датчика вертикальных перемещений щупа и упор закреплены на одном ползуне, а щуп закреплен на другом ползуне, с которым взаимодействует измерительный щтифт датчика вертикальных перемещений щупа.

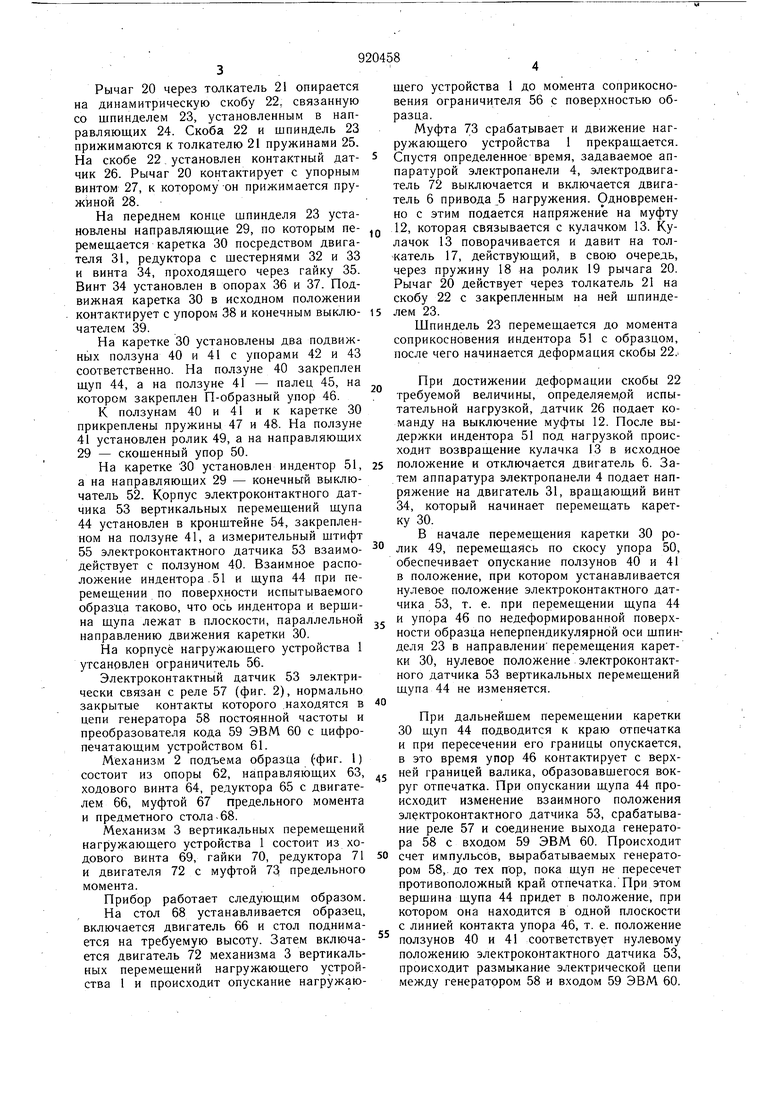

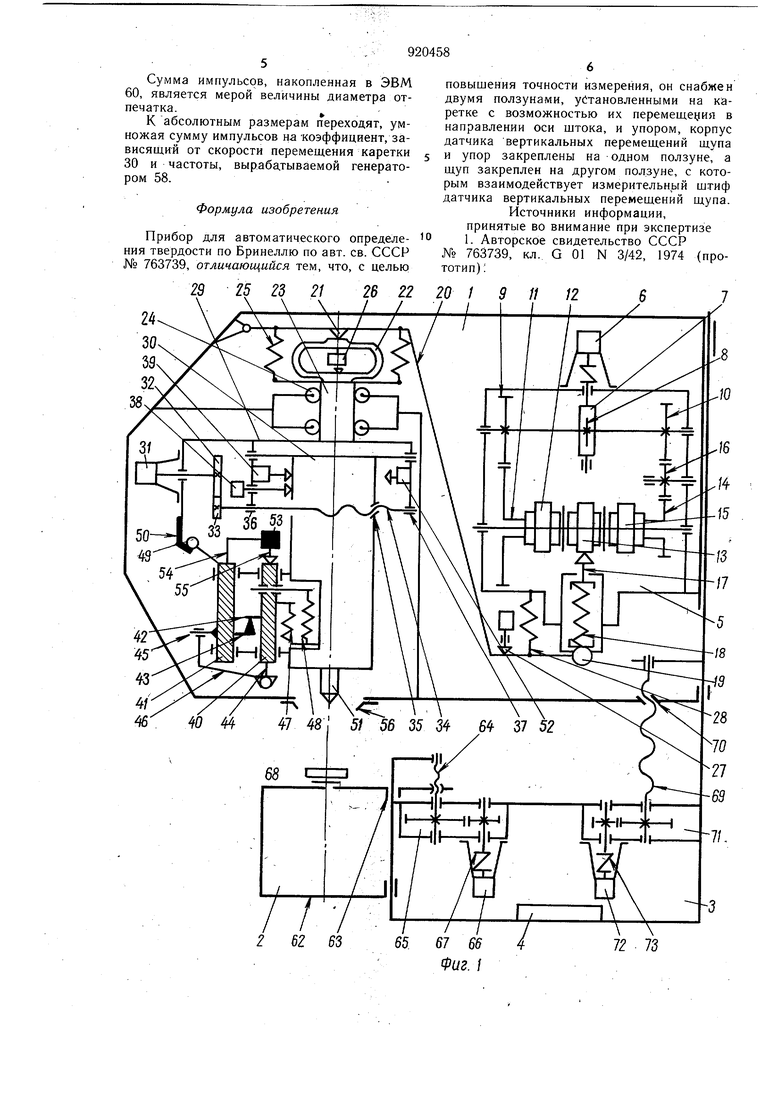

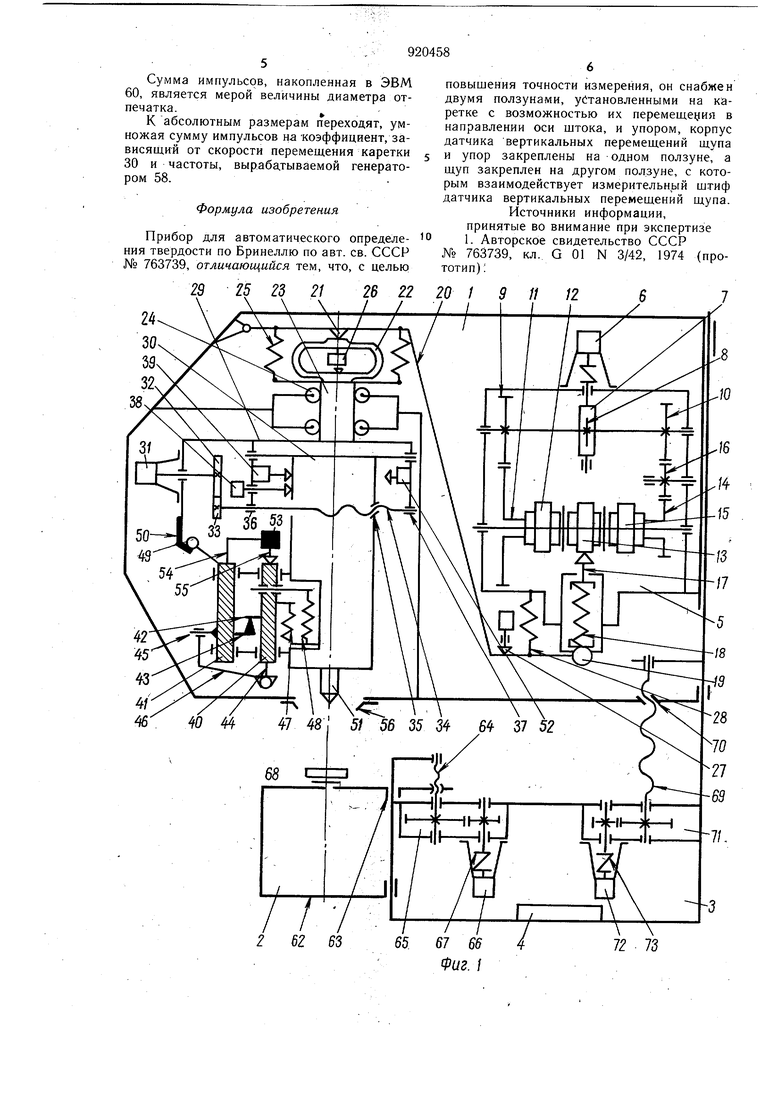

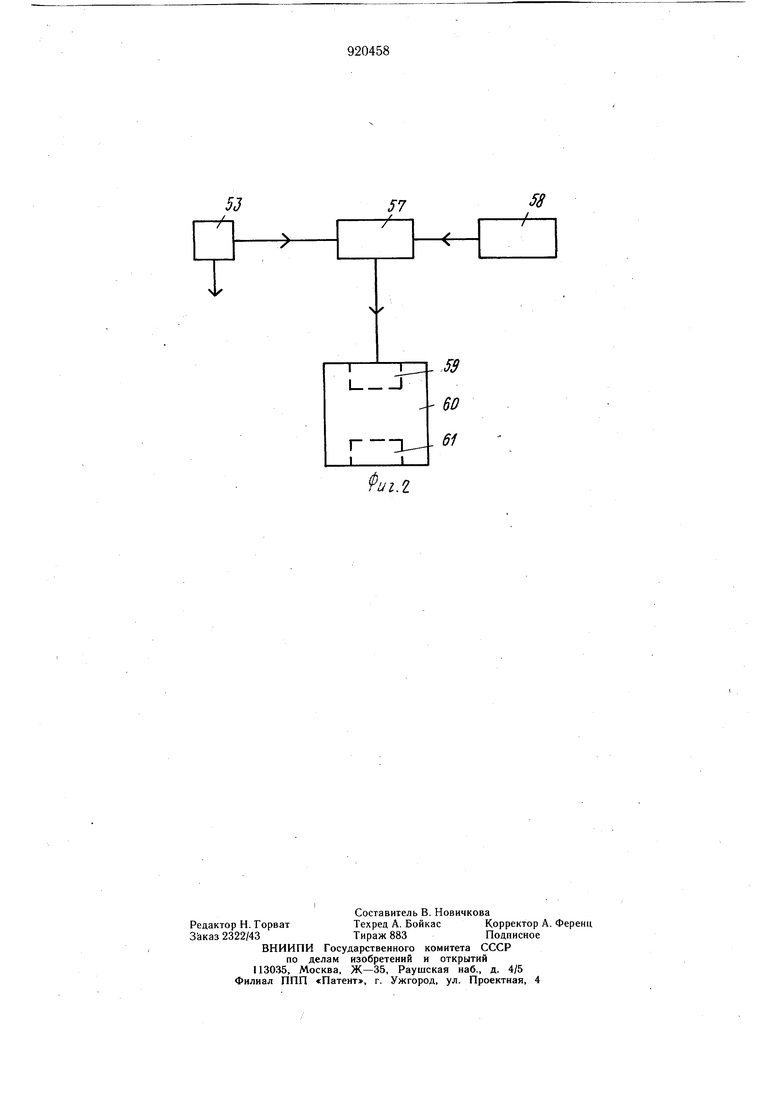

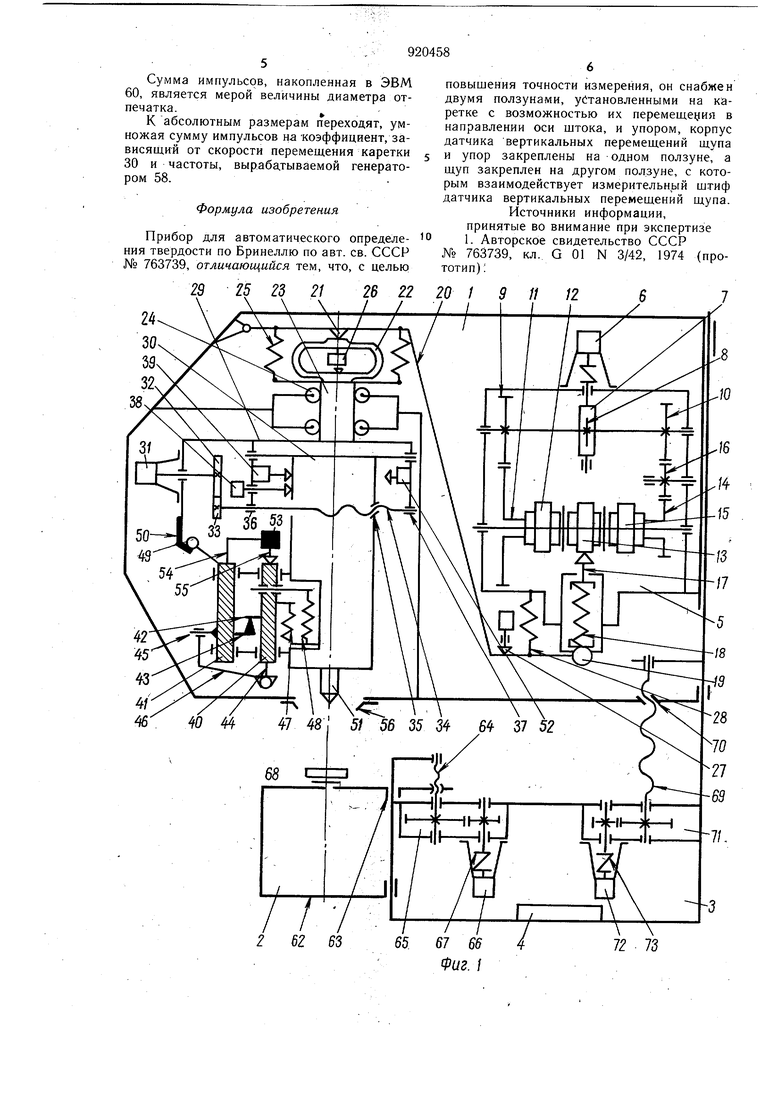

5На фиг. 1 изображена принципиальная

схема прибора; на фиг. 2 - блок-схема системы измерения отпечатка.

Прибор состоит из нагружающего устройства 1, механизма 2 подъема образца,

,Q механизма 3 вертикальных переме1цений нагружающего устройства 1 и электропанели 4. Нагружающее устройство 1 включает в себя привод 5 нагружения, содержащий электродвигатель 6, червяк 7, червячное колесо 8, на валу которого жестко закреплены цилиндрические шестерни 9 и 10. На втором валу привода 5 нагружения свободно установлены цилиндрическая шестерня 11 с электромагнитной муфтой 12, кулачок 13 и цилиндрическая шестерня 14 с элёктромагнит20 ной муфтой 15. Шестерни 10 и 14 связаны между собой через паразитную шестерню 16. Кулачок 13 опирается на толкатель 17, соединенный с пружиной 18, контактирующей с роликом 19, расположенном на рычаге 20. Рычаг 20 через толкатель 21 опирается на динамитрическую скобу 22. связанную со шпинделем 23, установленным в направляющих 24. Скоба 22 и шпиндель 23 прижимаются к толкателю 21 пружинами 25. На скобе 22 установлен контактный датчик 26. Рычаг 20 контактирует с упорным винтом 27, к которому-он прижимается пружиной 28. На переднем конце шпинделя 23 установлены направляющие 29, по которым перемещается каретка 30 посредством двигателя 31, редуктора с шестернями 32 и 33 и винта 34, проходящего через гайку 35. Винт 34 установлен в опорах 36 и 37. Подвижная каретка 30 в исходном положении контактирует с упором 38 и конечным выключателем 39. На каретке 30 установлены два подвижных ползуна 40 и 41 с упорами 42 и 43 соответственно. На ползуне 40 закреплен щуп 44, а на ползуне 41 - палец 45, на котором закреплен П-образный упор 46. К ползунам 40 и 41 и к каретке 30 прикреплены пружины 47 и 48. На ползуне 41 установлен ролик 49, а на направляющих 29 - скощенный упор 50. На каретке 30 установлен индентор 51, а на направляющих 29 - конечный выключатель 52. Корпус электроконтактного датчика 53 вертикальных перемещений щупа 44 установлен в кронштейне 54, закрепленном на ползуне 41, а измерительный штифт 55 электроконтактного датчика 53 взаимодействует с ползуном 40. Взаимное расположение индентора.51 и щупа 44 при перемещении по поверхности испытываемого образца таково, что ось индентора и вершина щупа лежат в плоскости, параллельной направлению движения каретки 30. На корпусе нагружающего устройства 1 утсановлен ограничитель 56. Электроконтактный датчик 53 электрически связан с реле 57 (фиг. 2), нормально закрытые контакты которого находятся в цепи генератора 58 постоянной частоты и преобразователя кода 59 ЭВМ 60 с цифропечатающим устройством 61. Механизм 2 подъема образца (-фиг. 1) состоит из опоры 62, направляющих 63, ходового винта 64, редуктора 65 с двигателем 66, муфтой 67 предельного момента и предметного стола-68. Механизм 3 вертикальных перемещений нагружающего устройства 1 состоит из ходового винта 69, гайки 70, редуктора 71 и двигателя 72 с муфтой 73 предельного момента. Прибор работает следующим образом. На стол 68 устанавливается образец, включается двигатель 66 и стол поднимается на требуемую высоту. Затем включается двигатель 72 механизма 3 вертикальных перемещений нагружающего устройства 1 и происходит опускание нагружаюшего устройства 1 до момента соприкосновения ограничителя 56 с поверхностью образца. Муфта 73 срабатывает и движение нагружающего устройства 1 прекращается. Спустя определенное время, задаваемое аппаратурой электропанели 4, электродвигатель 72 выключается и включается двигатель 6 привода 5 нагружения. Одновременно с этим подается напряжение на муфту 12, которая связывается с кулачком 13. Кулачок 13 поворачивается и давит на тол катель 17, действующий, в свою очередь, через пружину 18 на ролик 19 рычага 20. Рычаг 20 действует через толкатель 21 на скобу 22 с закрепленным на ней шпинделем 23. Шпиндель 23 перемещается до момента соприкосновения индентора 51 с образцом, после чего начинается деформация скобы 22. При достижении деформации скобы 22 требуемой величины, определяемой испытательной нагрузкой, датчик 26 подает команду на выключение муфты 12. После выдержки индентора 51 под нагрузкой происходит возвращение кулачка 13 в исходное положение и отключается двигатель 6. Затем аппаратура электропанели 4 подает напряжение на двигатель 31, вращающий винт 34, который начинает перемещать каретку 30. В начале перемещения каретки 30 ролик 49, перемещаясь по скосу упора 50, обеспечивает опускание ползунов 40 и 41 в положение, при котором устанавливается нулевое положение электроконтактного датчика 53, т. е. при перемещении щупа 44 и упора 46 по недеформированной поверхности образца неперпендикулярной оси шпинделя 23 в направленииперемещения каретки 30, нулевое положение электроконтактного датчика 53 вертикальных перемещений щупа 44 не изменяется. При дальнейшем перемещении каретки 30 щуп 44 подводится к краю отпечатка и при пересечении его границы опускается, в это время упор 46 контактирует с верхней границей валика, образовавшегося вокруг отпечатка. При опускании щупа 44 происходит изменение взаимного положения электроконтактного датчика 53, срабатывание реле 57 и соединение выхода генератора 58 с входом 59 ЭВМ 60. Происходит счет импульсов, вырабатываемых генератором 58, до тех пор, пока щуп не пересечет противоположный край отпечатка.При этом вершина щупа 44 придет в положение, при котором она находится в одной плоскости с линией контакта упора 46, т. е. положение ползунов 40 и 41 соответствует нулевому положению электроконтактного датчика 53, происходит размыкание электрической цепи между генератором 58 и входом 59 ЭВМ 60.

Сумма импульсов, накопленная в ЭВМ 60, является мерой величины диаметра отпечатка.

К абсолютным размерам переходят, умножая сумму импульсов на коэффициент, зависящий от скорости перемещения каретки 30 и частоты, вырабатываемой генератором 58.

Формула изобретения

Прибор для автоматического определения твердости по Бринеллю по авт. св. СССР № 763739, отличающийся тем, что, с целью 29 25 2д 21 26 22 20 / 5 Л . / / /

повыщения точности измерения, он снабжен двумя ползунами, установленными на каретке с возможностью их перемещения в направлении оси щтока, и упором, корпус датчика вертикальных перемещений щупа и упор закреплены на одном ползуне, а щуп закреплен на другом ползуне, с которым взаимодействует измерительньгй щтиф датчика вертикальных перемещений щупа.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 763739, кл. G 01 N 3/42, 1974 (прототип): // /2 72 73

53

58

57

иг.г

Авторы

Даты

1982-04-15—Публикация

1978-01-09—Подача