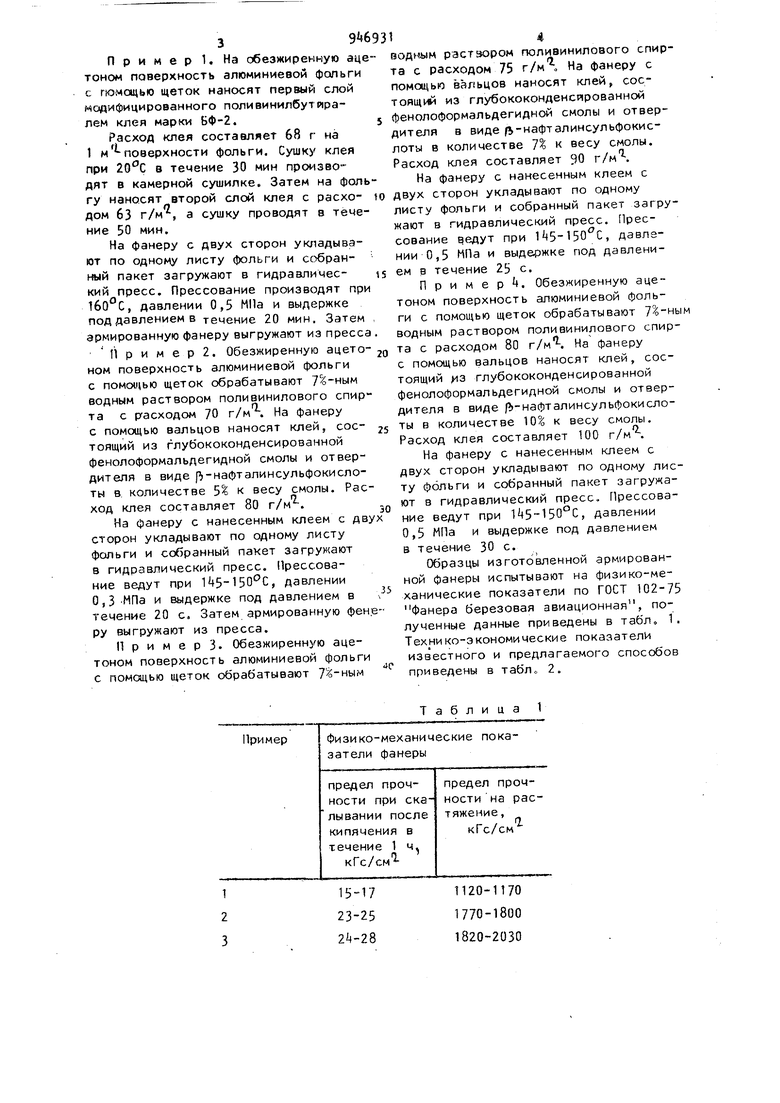

Изобретение относится к деревообрабатывающей промышленности, в частности к производству фанеры. Известен способ производства фанеры, содержащий формирование пакета из намазанных и сухих листов шпона, подпрессовку и прессование 1 Известен также способ изготоапения армированной фанеры, включающий обработку фольги спиртом, нанесение фенолоформальдегидной смолы с отвердителем, формирование пакета из листов фанеры и фольги и склеивание его в прессе Недостатком известных способов является длительный цикл изготовления. Цель изобретения - сокращение цикла изготовления. Указанная цель достигается тем, что обработку фольги проводят водным раствором поливинилового спи та, смолу с отвердитепем наносят в количестве 80-120 г/м, а в качеств отвердителя используют бета-нафтапинсульфокислоту,, при этом склеивание проводят в течение 20-30 с. Клей, состояи1ий из глубококонденсированной фенолоформальдегидной смолы и отвердителя в виде ароматической сульфокислоты (например, бета-нафталинсульфокислоты или бензолсульфокислоты).наносят на фанеру с помощью вальцов. При этом расход клея составляет 80-100 г/м . На фанеру с нанесенным клеем с двух сторон укладывают металлическую фольгу, обработанную поливиниловым спиртом. Собранные пакеты загружают в гидравлический пресс и прессуют при Й5-150°С, давлении 0,03-0,7 МПа и продолжительности 20-30 с. Кратковременное воздействие тепла и давления позволяет достичь высокого качества, так как клеевой шов фанеры не подвергается воздействию высокой температуры, что не приводит к декструкции смолы. Пример 1. На обезжиренную аце тоном поверхность алюминиевой фольги с гюмощью щеток наносят первый слой модифицированного поли винилбут яралем клея марки БФ-2. Расход клея составляет 68 г на 1 t- i м -поверхности фольги. Сушку клея при в течение 30 мин производят в камерной сушилке. Затем на фоль гу наносят второй слой клея с расходом 63 г/м, а сушку проводят в течение 50 мин. На фанеру с двух сторон укладывают по одному листу фольги и сс)бранн« й пакет загружают в гидравлический пресс. Прессование производят при 160 С, давлении 0,3 МПа и выдержке под давлением в течение 20 мин. Затем армированную фанеру выгружают из пресса II р и м е р 2. Обезжиренную ацетоном поверхность алюминиевой фольги с помои(ью щеток обрабатывают водным раствором поливинилового спир та с расходом 70 г/м . На фанеру с помощью вальцов наносят клей, состоящий из глубококонденсированной фенолоформальдегидной смолы и отвердителя в виде р)-нафталинсульфокислоты в количестве 5% к весу смолы. Рас ход клея составляет 80 г/м. На фанеру с нанесенным клеем с дв сторон укладывают по одному листу фольги и собранный пакет загружают в гидравлический пресс. Прессование ведут при 1 +5-150 0, давлении 0,3 НПа и выдержке под давлением в течение 20 с. Затем армированную фен ру выгружают из пресса. П р и м е р 3. Обезжиренную ацетоном поверхность алюминиевой фольги с помощью щеток обрабатывают

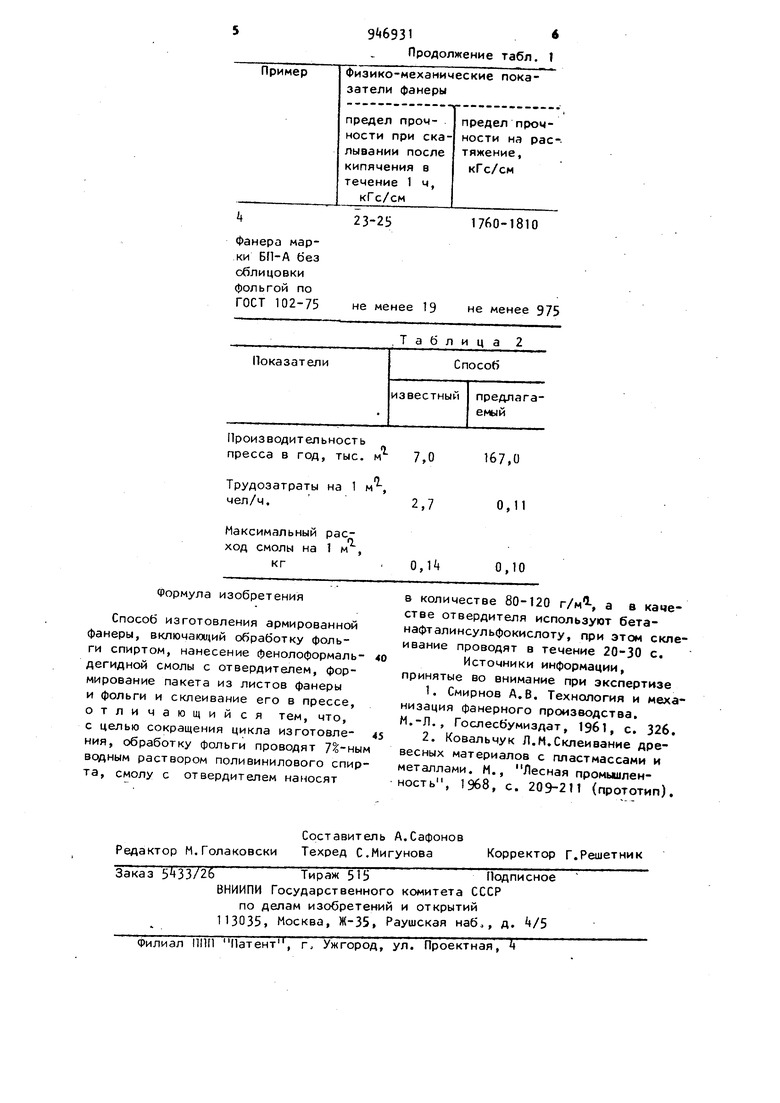

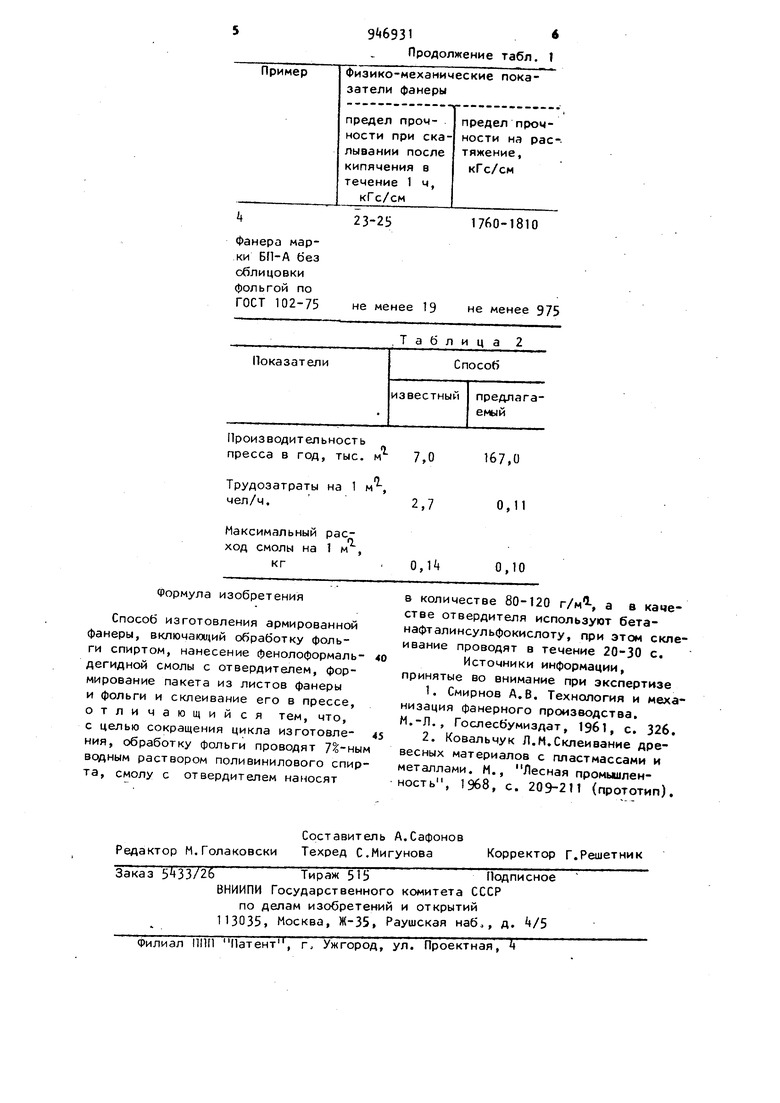

Таблица Г 1 растэором гюли аинилового спирта с расходом 75 г/м , На фанеру с помощью вальцов наносят клей, состоящий из глубококонденсированной фенолоформальдегидной смолы и отвердителя в виде fb-нафталинсульфокислоты в количестве 1% к весу смолы. Расход клея составляет 30 г/м На фанеру с нанесенным клеем с двух сторон укладывают по одному листу фольги и собранный пакет загружают в гидравлический пресс, tlpecсование чзДут при 145-150с, давлении 0,5 МПа и выдержке под давлением в течение 25 с. П р и м е р fj. Обезжиренную ацетоном поверхность алюминиевой фольги с помощью щеток обрабатывают 7%-ным водным раствором поливинилового спирта с расходом 80 г/мч На фанеру С ПОМОЩЬЮ вальцов наносят клеи, состоящий 13 глубококонденсированной фенолоформальдегидной смолы и отвердителя в виде /Ъ-нафталинсульфокислоты в количестве 10 к весу смолы. Расход клея составляет 100 г/м. На фанеру с нанесенным клеем с двух сторон укладывают по одному листу фольги и собранный пакет загружают в гидравлический пресс. Прессование ведут при 1 45-150°С, давлении 0,5 МПа и выдержке под давлением в течение 30 с. Образцы изготовленной армированной фанеры испытывают на физико-механические показатели по ГОСТ 102-75 Фанера березовая авиационная, полученные данные приведены в табл, 1. Технико-экономические показатели известного и предлагаемого способов приведены в табл 2.

9 6931

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| ФАНЕРА | 1997 |

|

RU2136488C1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| Способ изготовления фанеры | 2024 |

|

RU2831310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| Синтетический клей для производства фанеры, фанера и способ ее производства | 2020 |

|

RU2757429C1 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 2012 |

|

RU2502593C1 |

1760-1810

23-25

Таблица 2

Авторы

Даты

1982-07-30—Публикация

1980-01-09—Подача