Настоящее изобретение касается соединений, служащих для прикрепления рельс к щпалам железнодорожного полотна и способствующих передаче усилий на большие поверхности касания.

При непосредственном соединении рельс помощью костылей или шурупов, поверхность их касания часто чрезвычайно мала и потому г сосредоточение усилий на этой маленькой поверхности способствует быстрому изнашиванию щурупа или костыля, а, следовательно, и смещению самих рельс, вследствие вибрации рельс, и стремления рельс к продольному смещению.

В устранение указанных недостатков предлагается соединение, состоящее, главным образом, из неподвижной подпорки и нажимной скобы, прижимающейся к краю подошвы рельс и всецело ею поддерживаемой. Подпорка и скоба имеют расточку, сделанную таким образом, что, будучи сложены вместе, они образуют углубление, на подобие конически расширяющегося гнезда; в это гнездо помещается подобной же формы головка того шурупа, который служит для привинчивания рельс к шпале.

Неподвижная подпорка, в зависимости от рода шпал, может быть сделана в виде заплечика или выступа и составлять одно целое с подкладной планкой, помещаемой под подошву рельс или же в виде отдельной, съемной части, снабженной соединительным щипом. Что касается самого привинчивания, то оно производится или помощью шурупа с конической головкой, или посредством болта с конической гайкой или же, наконец, помощью обыкновенного болта или щурупа в соединении с конической щайбой.

При завертывании такого шурупа или болта, его коническая часть, входя в расширяющееся гнездо упомянутого соединения, действует подобно клину и стремится отжать нажимную скобу от неподвижной подпорки. Нажимная скоба производит на подошву рельс давление, направленное под острым углом книзу, при чем вертикальная составляющая этой силы крепко прижимает подощву рельс к щпале, в то время как горизонтальная составляющая зажимает ее как в тисках. Благодаря такому устройству происходит полное заклинивание рельс, противодействующее их смещению.

--с

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЛЕНИЕ ДЛЯ РЕЛЬСА И СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ | 2005 |

|

RU2372435C2 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСА | 2008 |

|

RU2458200C2 |

| Рельсовое скрепление | 1924 |

|

SU1638A1 |

| Соединение рельсового скрепления с основанием рельсового пути | 2021 |

|

RU2767115C1 |

| Приспособление для предотвращения отвинчивания гаек и винтовых головок | 1928 |

|

SU9574A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА НА ЖЕЛЕЗОБЕТОННОЙ ШПАЛЕ | 2001 |

|

RU2225471C2 |

| СПОСОБ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ ПРИ БЕСПОДКЛАДОЧНОМ ТИПЕ СКРЕПЛЕНИЙ | 2010 |

|

RU2437979C1 |

| МЕСТО КРЕПЛЕНИЯ РЕЛЬСА И ПОДКЛАДНАЯ ПЛАСТИНА | 2015 |

|

RU2706157C2 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| ТОЧКА РЕЛЬСОВОГО СКРЕПЛЕНИЯ, В КОТОРОЙ РЕЛЬС ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА УКРЕПЛЕН НА ОСНОВАНИИ | 2020 |

|

RU2747064C1 |

Для избежания расстройства соединения в случае ослабления зажима, нажимную скобу полезно слегка изогнуть, так как тогда она становится более упругой.

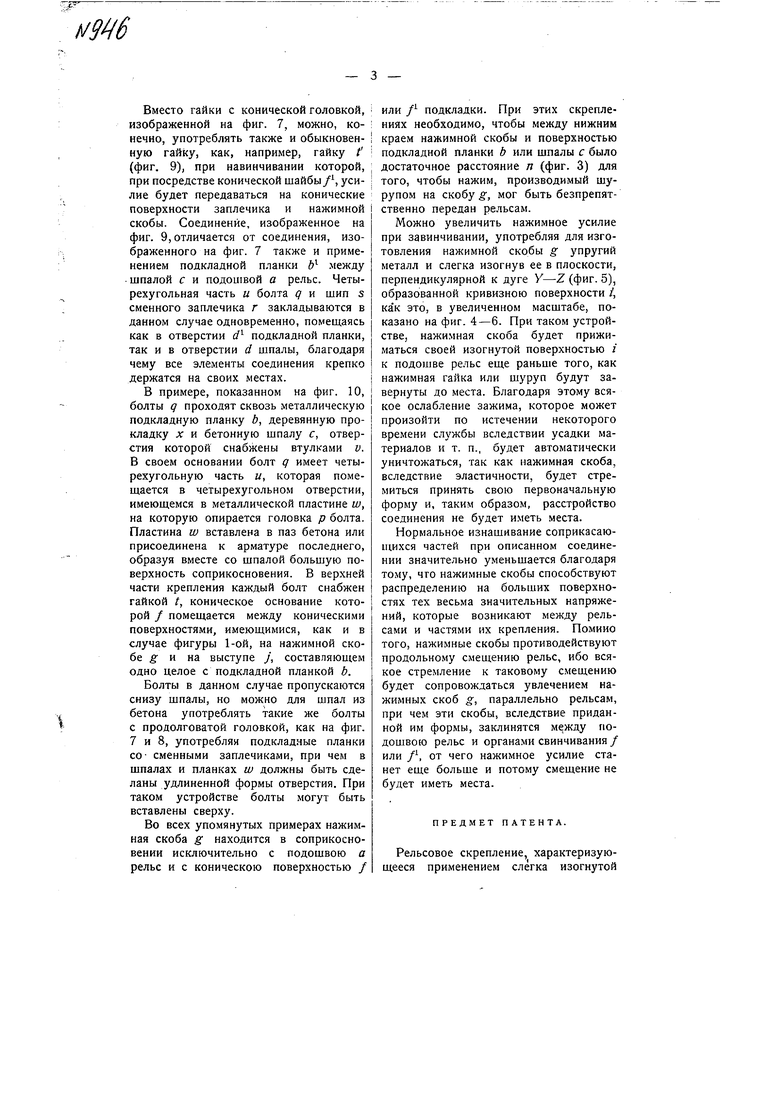

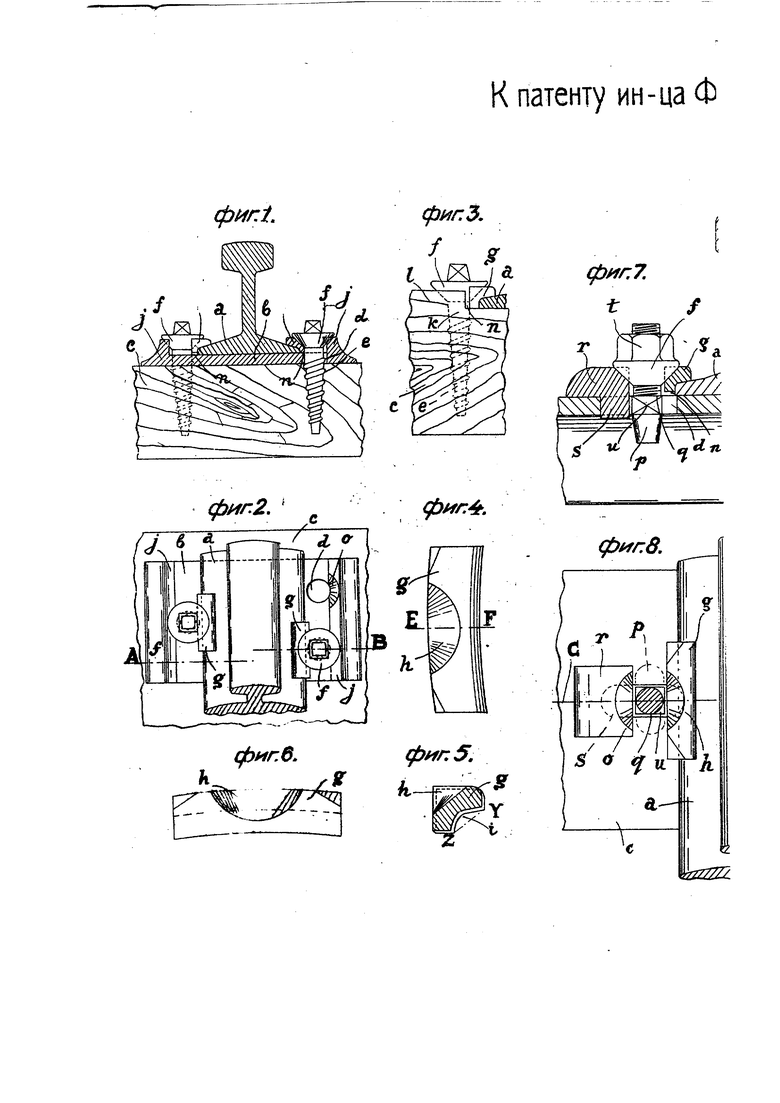

На прилагаемых чертежах представлено несколько вариантов скрепления рельс: на фиг. 1 и 2 изображено в вертикальном разрезе по линии А - В (фиг. 2) и в плане соединения рельс с деревянной шпалой посредством шурупов; на фиг. 3 вертикальный частичный разрез видоизмененного соединения; на фиг. 4, 5 и 6 изображен в большом масштабе вид нажимной скобы в плане, в разрезе по линии Е - F, фиг. 4 и вид сбоку; на фиг. 7 и 8 представлено в вертикальном рагчрезе по линии С-D, фиг. 8, в плане и в частичном разрезе соединение рельс с металлическими шпалами; на фиг. 9 -вертикальный разрез (частичный) измененной формы соединения и на фиг. 10 изображен вертикальный частичный разрез подошвы рельс прикрепленной к бетонной шпале.

На фиг. 1 подошва а рельс покоится на подкладной планке Ь, лежащей на шпале с. В подкладной планке имеются отверстия и для шурупов е. Между конической головкой / каждого из шурупов и подошвой рельс а помешается нажимная скоба g (фиг. 5 и 6), верхняя часть которой имеет коническую выточку /г, а нижняя-кривую поверхность / того же образования, что и край подошвы рельс. Выступы у утолшений по краям подкладной планки fy служат внешними неподвижными упорами для головки шурупа.

Против каждого из отверстий d подкладной планки д выступ у имеет выточку о, фиг. 2, которая как и выточка Л должны имет коническую поверхность по возможности того же образования, что и головка/шурупа. Диаметр отверстия d больп1е диаметра стержня шурупа е. При завертывании шурупа, его коническая головка / встречает коническую поверхность одной из выточек, которая служит как бы направляющей для обезпечения правильного положения шурупа. На месте шуруп будет только тогда, когда его головка заклинится между коническими поверхностями двух упомянуть1Х выточек. Такое устройство имеет то преимущество, что дает возможность достигнуть надежного привинчивания без искривлений, независимо от несовершенств фабрикации самих изделий.

Вариант, изображенный на фиг. 3, отличается от предыдущего тем, что подошва а рельс покоится непосредственно на шпале с, которая окована металлом, для возможности образования заплечиков /, служащих опорою для внешней стороны головки шурупа. Эти заплечики / также имеют выточку в форме конуса, подобно тому как это имело место в выступах у, при чем они играют и здесь ту же самую роль.

Фиг. 7 и 8 изображают соединение рельс с металлическими шпалами. В этом случае привинчивание рельс выполнено при помощи болтов (f с продолговатой головкой р и гаек / с коническим основанием /, а неподвижная подпорка представляет собою съемный заплечик г, снабженный шипом s. Отверстия для болтов d имеют также продолговатую форму, соответственно их головке. Болт вводится сверху в отверстие d шпалы, при чем головка р направляется по длине отверстия; затем поворачивают болт на 90°, приподнимают его, для того, чтобы заложить между стенками отверстия d четырехугольную часть и болта, предназначенную для устранения возможности его вращения вокруг собственной оси. После того вставляют на место заплечик г, вводя шип S в свободную часть отверстия d; нажимную скобу д накладь1вают на край подощвы а и затем навертывают гайку /, коническое основание которой / вклинивается между коническими углублениями о и Л заплечика и нажимной скобы.

Шипы s сменных заплечиков г, расположенные с той и другой стороны рельс, могут иметь различную толщину, что позволяет изменять ширину пути в изгибах посредством изменения, попарно, положения сменных заплечиков в некоторых соединениях. Благодаря этому положению рельс на шпалах будет изменено без всякого изменения отверстий d в самих щпалах.

Вместо гайки с конической головкой, изображенной на фиг. 7, можно, конечно, употреблять также и обыкновенную гайку, как, например, гайку f (фиг. 9), при навинчивании которой, при посредстве конической шайбы/ усилие будет передаваться на конические поверхности заплечика и нажимной скобы. Соединение, изображенное на фиг. 9, отличается от соединения, изображенного на фиг. 7 также и применением подкладной планки между шпалой с и подошвой а рельс. Четырехугольная часть и болта q и шип s сменного заплечика г закладываются в данном случае одновременно, помещаясь как в отверстии / подкладной планки, так и в отверстии d шпалы, благодаря чему все элементы соединения крепко держатся на своих местах.

В примере, показанном на фиг. 10, болты q проходят сквозь металлическую подкладную планку Ь, деревянную прокладку X и бетонную шпалу с, отверстия которой снабжены втулками v. В своем основании болт q имеет четырехугольную часть и, которая помещается в четырехугольном отверстии, имеющемся в металлической пластине ш, на которую опирается головка р болта. Пластина w вставлена в паз бетона или присоединена к арматуре последнего, образуя вместе со шпалой большую поверхность соприкосновения. В верхней части крепления каждый болт снабжен гайкой /, коническое основание которой / помещается между коническими поверхностями, имеющимися, как и в случае фигуры 1-ой, на нажимной скобе g и на выступе у, составляющем одно целое с подкладной планкой Ь.

Болты в данном случае пропускаются снизу шпалы, но можно для шпал из бетона употреблять такие же болты с продолговатой головкой, как на фиг. 7 и 8, употребляя подкладные планки со- сменными заплечиками, при чем в шпалах и планках w должны быть сделаны удлиненной формы отверстия. При таком устройстве болты могут быть вставлены сверху.

Во всех упомянутых примерах нажимная скоба g находится в соприкосновении исключительно с подошвою а рельс и с коническою поверхностью /

или / подкладки. При этих скреплениях необходимо, чтобы между нижним краем нажимной скобы и поверхностью подкладной планки Ь или шпалы с было достаточное расстояние п (фиг. 3) для того, чтобы нажим, производимый шурупом на скобу g, мог быть безпрепятственно передан рельсам.

Можно увеличить нажимное усилие при завинчивании, употребляя для изготовления нажимной скобы g упругий металл и слегка изогнув ее в плоскости, перпендикулярной к дуге Y-Z (фиг. 5), образованной кривизною поверхности /, как это, в увеличенном масштабе, показано на фиг. 4-6. При таком устройстве, нажимная скоба будет прижиматься своей изогнутой поверхностью / к подошве рельс еще раньше того, как нажимная гайка или шуруп будут завернуты до места. Благодаря этому всякое ослабление зажима, которое может произойти по истечении некоторого времени службы вследствии усадки материалов и т. п., будет автоматически уничтожаться, так как нажимная скоба, вследствие эластичности, будет стремиться принять свою первоначальную форму и, таким образом, расстройство соединения не будет иметь места.

Нормальное изнашивание соприкасающихся частей при описанном соединении значительно уменьшается благодаря тому, что нажимные скобы способствуют распределению на больших поверхностях тех весьма значительных напряжений, которые возникают между рельсами и частями их крепления. Помиио того, нажимные скобы противодействуют продольному смешению рельс, ибо всякое стремление к таковому смещению будет сопровождаться увлечением нажимных скоб g, параллельно рельсам, при чем эти скобы, вследствие приданной им формы, заклинятся между подошвою рельс и органами свинчивания / или / от чего нажимное усилие станет еще больше и потому смещение не будет иметь места.

ПРЕДМЕТ ПАТЕНТА.

Рельсовое скрепление, характеризующееся применением слегка изогнутой

скобы g (фиг. 4, 5, 6) с за точкой h для конической головки / шурупа (фиг. 1-3), или для гайки болта фиг. 7, 8), или для конической шайбы (фиг. 9, 10), при чем подобная же заточка с другой

стороны скрепляющего шурупа или болта делается или в выступе подкладки (фиг. 1, 9, 10), или во вкладыше г (фиг. 7, 8, 9), или в заплечиках в металлической оковке шпалы (фиг. 3).

к патенту ин-цаФ

Авторы

Даты

1924-09-15—Публикация

1924-07-23—Подача