Изобретение относится к месту крепления, в котором рельс, являющийся частью железнодорожного пути для рельсовых транспортных средств, укреплен на основании, причем место крепления:

- содержит подкладную пластину, расположенную на опорной поверхности основания, опорную поверхность, выполненную на предназначенной для рельса верхней стороне подкладной пластины, поверхность прилегания, выполненную на предназначенной для основания нижней стороне подкладной пластины, а также сквозное отверстие, проходящее от нижней стороны к верхней стороне подкладной пластины,

- пружинящий элемент, оказывающий упругое усилие зажима на подошву рельса, и

- стяжной болт, который затягивает пружинящий элемент относительно подкладной пластины, причем стяжной болт проведен своим резьбовым стержнем через сквозное отверстие подкладной пластины.

Такое место крепления известно, например, из публикации DE 10 2009 041 848 А1. В известном месте крепления особенность заключается в том, что, в частности, подкладная пластина выполнена из полимерного материала, причем конфигурация подкладной пластины выполнена относительно ее функции, минимального веса и оптимальной жесткости. При этом особое значение имеет то, что изготовленная из полимерного материала подкладная пластина лежит на упругой прокладке, расположенной между подкладной пластиной и неподвижным основанием. Это позволяет использовать упругость имеющей сравнительно большой объем прокладки для по возможности точно заранее определяемой податливости осуществленного с помощью системы крепления, соответствующей изобретению, при прохождении рельсового транспортного средства.

Обычно в местах крепления типа, о которых здесь идет речь, в случае известного места крепления предусмотрены два выполненных соответственно в качестве ω – образных натяжных зажимов обычных пружинящих элемента, один из которых расположен соответственно на одной из продольных сторон подлежащего креплению рельса. При смонтированном до стадии готовности месте крепления, пружинящие элементы оказывают давление своими пружинными рычагами на соответственно назначенную им сторону подошвы рельса и оказывают тем самым упругое усилие зажима, посредством которого происходит прижимание рельса к подкладной пластине.

Для затягивания пружинных элементов согласно известному месту крепления стяжной болт проходит с нижней стороны подкладной пластины через предназначенное для него сквозное отверстие и при этом проникает через центральную петлю укрепленного на подкладной пластине соответствующего пружинящего элемента. За счет навинчивания гайки на резьбовой участок происходит смещение центральной петли пружинящего элемента относительно его опирающихся о подошву рельса пружинных рычагов в направлении подкладной пластины. Таким образом пружинящий элемент упруго зажимают так, что рельс с определенным упругим усилием зажима удерживается на подкладной пластине.

Для предотвращения повреждения посредством головки стяжного болта, расположенной под подкладной пластиной упругой прокладки, на нижней стороне подкладной пластины сформована выемка, в которой головку болта удерживают со стопорением вращения относительно продольной оси стяжного болта. Глубина выемки при этом имеет такие размеры, что головка болта со своей свободной торцовой поверхностью не выступает за нижнюю сторону подкладной пластины и оптимальным образом ориентирована заподлицо к ней.

В известном из уровня техники месте крепления фиксацию подкладной пластины на основании осуществляют с помощью крепежных болтов, проходящих через дополнительные, сформованные в подкладной пластине сквозные отверстия и ввинченные в дюбели, которые залиты в основание, отлитое, как правило, из бетона или подобного материала. При этом крепление подкладной пластины осуществляют таким образом, что она зафиксирована в нормально ориентированном относительно опорной поверхности вертикальном направлении упругой податливости несущей ее промежуточной пластины соответственно с возможностью движения вверх, однако, зафиксирована в продольном направлении рельса и в поперечном направлении, ориентированном поперечно ему и параллельно опорной поверхности основания. При этом с помощью соответствующих упорных элементов ограничивают максимальный путь перемещения подкладной пластины в вертикальном направлении. При этом при известной точке крепления может быть предусмотрено эксцентрическое устройство, которое упрощает точное выравнивание подкладной пластины при монтаже.

Известные из уровня техники выполненные места крепления положительно зарекомендовали себя в практических условиях и позволяют осуществлять не только оптимальное упругое подпирание рельса, но и также несложный монтаж при незначительных расходах на изготовление. В частности, известные места крепления могут быть несложным образом изготовлены заранее и доставлены в предварительно смонтированном состоянии на строительную площадку, где затем может быть быстро произведен монтаж. При этом посредством более или менее сильного затягивания гайки на свободно выступающем над подкладной пластиной резьбовым стержнем стяжного болта может быть произведена точная регулировка усилия зажима, соответственно прикладываемого пружинящим элементом.

После окончательного монтажа используемые для зажимания пружинящих элементов стяжные болты не могут более монтироваться отдельно. Более того, для их замены необходим демонтаж общей точки крепления.

Поэтому с учетом известных из уровня техники решений задача настоящего изобретения заключается в таком преобразовании известного места крепления, при котором замена стяжных болтов осуществляется без ухудшения в результате этого возможности точного регулирования усилия зажима, оказываемого соответствующим пружинящим элементом, существующей при известной системе.

Для решения этой задачи в изобретении предлагается место крепления с признаками, приведенными в пункте 1 формулы изобретения.

Предпочтительные исполнения изобретения указаны в зависимых пунктах и в подробностях пояснены ниже как общая идея изобретения.

Соответствующее изобретению место крепления, в котором рельс укреплен на основании в качестве части железнодорожного пути для рельсового транспортного средства, содержит в соответствии с поясненным выше уровнем техники расположенную на опорной поверхности основания подкладную пластину с выполненной на обращенной к рельсу верхней стороне подкладной пластины опорной поверхности, поверхность прилегания, выполненную на предназначенной для основы нижней стороне подкладной пластины, а также сквозное отверстие, проходящее от нижней стороны к верхней стороне подкладной пластины, пружинящий элемент, который прикладывает упругое усилие зажима к подошве рельса, и стяжной болт, который зажимает пружинный элемент относительно подкладной пластины, причем стяжной болт проходит своим резьбовым стержнем сквозь сквозное отверстие подкладной пластины.

В соответствии с изобретением стяжной болт воздействует своей головкой на пружинящий элемент, причем стяжной болт ввинчен резьбовым участком своего резьбового стержня в резьбу, предусмотренную в зоне сквозного отверстия подкладной пластины. При этом в зоне, имеющейся в направлении основания ниже подкладной пластины на удлинении сквозного отверстия подкладной пластины, предусмотрено свободное пространство, в которое своим свободным концом может быть введен резьбовой стержень стяжного болта.

В случае соответствующего изобретению места крепления стяжной болт, таким образом, вводят через сквозное отверстие в направлении, противоположном по сравнению с конструкцией при известном из документа DE 10 2009 041 848 А1 уровне техники, и ввинчивают в резьбу, которая подготовлена на подкладной пластине. Таким образом пружинящий элемент с помощью головки болта прижимают к подкладной пластине для его зажима с усилием, необходимым для создания необходимого упругого усилия зажима.

Для того чтобы, с одной стороны, обеспечить возможность надежного ввинчивания стяжного болта в предназначенную для него резьбу и, с другой стороны, добиться достаточной степени свободы на пути перемещения для регулирования усилия прижима, оказываемого пружинящим элементом, предусмотренная ниже подкладной пластине зона соответствующего изобретению места крепления выполнена таким образом, что стяжной болт при необходимом для усиления усилия зажима регулировании может быть свободно подвижным в направлении основания, то есть не встречает сопротивления, препятствующего его свободному регулированию.

Предусмотренное для этого в соответствии с изобретением в направлении основания ниже подкладной пластины свободное пространство может быть в основном образовано выемкой, ориентированной соосно предназначенному для стяжного болта сквозному отверстию, которая выполнена в опционально предусмотренной ниже подкладной пластины, упругой в направлении силы тяжести промежуточной пластине, и в которую может быть введен свободный конец резьбового стержня стяжного болта. Предпосылкой к этому является то, что промежуточная пластина также в полностью сжатом состоянии еще имеет настолько большую толщину, что выступающий в образующую свободное пространство выемку конец стяжного болта не упирается ни в материал промежуточной пластины, ни в основание даже при использовании максимального пути пружины.

Максимальной свободы при регулировании стяжного болта в направлении основания достигают в том случае, если при соответствующем изобретению месте крепления в опорной поверхности основания сформована выемка, которая расположена соосно сквозному отверстию подкладной пластины и образует свободное пространство, в которое может быть введен свободный конец резьбового стержня стяжного болта. Размер и глубину выемки можно определять без ограничений, поскольку она не оказывает непосредственного влияния на свойства и характеристики функциональных элементов точки крепления.

При наличии упругой промежуточной пластины выемка, предусмотренная для приема свободного конца резьбового стержня стяжного болта, может быть выполнена в качестве сквозного отверстия, проходящего от нижней стороны промежуточной пластины, предназначенной для основания, к ее верхней стороне, предназначенной для подкладной пластины, соосно выемке, опять же сформованной в основании.

Для того чтобы, с одной стороны, обеспечить равномерное прилегание соответственно предусмотренных пластин к основанию в соответствующем изобретению месте крепления и, одновременно, минимизировать абразивный износ, в частности, в случае присутствия упругой прокладки, может быть целесообразной посадка на опорную поверхность основания несущей пластины, на которую опираются подкладная пластина и опционально следующие пластины соответствующей изобретению точки крепления.

В случае если в соответствии с изобретением свободное пространство, подготовленное проведенным сквозь подкладную пластину концевым участком резьбового стержня стяжного болта, образовано сформованной в основании выемкой, в целесообразном случае несущая пластина посажена с выступом, выполненным на ее предназначенной для основания нижней стороне, в сформованную в основании выемку, причем в несущей пластине, исходя от ее предназначенной для подкладной пластины верхней стороны в зоне выступа выполнена выемка, которая расположена соосно сквозному отверстию подкладной пластины и в которую может быть введен свободный конец резьбового стержня стяжного болта. За счет такой конфигурации несущая пластина полностью заслоняет конструктивные элементы соответствующего изобретению места крепления от основания, несмотря на то обстоятельство, что свободное пространство для проходящего в процессе эксплуатации сформовано в основании вплоть до проходящего в основании свободного концевого участка резьбового стержня стяжного болта. Тем самым сведена к минимуму опасность попадания влаги через сформованные в несущей пластине отверстия со стороны основания в или на конструктивные элементы места крепления. Достигнутая с помощью соответствующей изобретению несущей пластины полная водонепроницаемость способствует тем самым оптимальному электрическому изолированию места крепления относительно основания. Для этого также и сама несущая пластина может состоять из не проводящего электричество материала.

Если смонтированная в соответствующем изобретению месте крепления подкладная пластина выполнена из полимерного материала, то, как и в уровне техники, возникает преимущество, выраженное в оптимально свободной возможности конфигурирования, малом весе и хорошем электрическом изолировании.

В основном представляется возможным формование резьбы, предусмотренной для соединения стяжного болта с подкладной пластиной, непосредственно в подкладной пластине соответствующего изобретению места соединения. Если свойства материала, используемого для изготовления подкладной пластины, недостаточны для обеспечения длительной надежной службы, то резьба, предусмотренная в зоне предназначенного для стяжного болта сквозного отверстия, может быть предоставлена гайкой, расположенной на нижней стороне подкладной пластины. Для того чтобы и в этом случае обеспечить оптимально простую возможность регулирования стяжного болта, в нижней стороне подкладной пластины в зоне ее сквозного отверстия, соответствующего стяжному болту, может быть сформован базирующий элемент для гайки, в котором гайка удерживается со стопорением вращения относительно продольной оси стяжного болта. Соответствующая выемка может быть выполнена по образцу базирующего элемента, предусмотренного в известном документе DE 10 2009 0412 848 A1 для головки предусмотренного там стяжного болта.

Крепление подкладной пластины на основании также можно производить по образцу, положительно зарекомендовавшего себя на практике и известного из документа DE 10 2009 0412 848 A1. В соответствии с этим подкладная пластина может содержать, по меньшей мере, одно следующее, ведущее от ее нижней стороны к ее верхней стороне сквозное отверстие, через которое проведен зафиксированный на основании крепежный элемент, с помощью которого подкладная пластина зафиксирована с геометрическим замыканием, однако, с возможностью перемещения в нормально ориентированном относительно опорной поверхности основания вертикальном направлении, в продольном направлении рельса и в поперечном направлении, проходящем поперечно продольному направлению рельса и параллельно опорной поверхности основании.

Во избежание отрыва подкладной пластины и рельса от основания при соответствующей изобретению системе при этом, аналогично известному из документа DE 10 2009 0412 848 A1 крепежному элементу, может быть предусмотрен упорный элемент, который образует упор, ограничивающий максимальный путь хода подкладной пластины в вертикальном направлении.

В качестве крепежного элемента для фиксации подкладной пластины на основании могут быть использованы обычные путевые болты, которые для фиксации ввинчены в дюбель, укрепленный в основании.

Обычно опорная поверхность подкладной пластины ограничена сбоку соответственно плечом, которое принимает поперечные силы, возникающие при прохождении рельсового транспортного средства через точку крепления, и образует тем самым боковую направляющую рельса.

Если рельс в соответствующей изобретению точке крепления должен быть ориентирован под определенным углом относительно основания, то для этого между подошвой рельса и опорной поверхностью подкладной пластины может быть расположена клиновидная пластина, которая содержит назначенную для опорной поверхности поверхность прилегания и назначенную для рельса опорную поверхность, на которую опирается подошва рельса, причем опорная поверхность и поверхность прилегания в поперечном сечении поперечно продольной протяженности рельса образуют острый угол.

При этом дополнительная возможность регулирования точки крепления в вертикальном направлении может быть достигнута за счет того, что клиновидная пластина укреплена относительно поперечного направления с геометрическим замыканием, однако, с возможностью перемещения в вертикальном направлении между двумя выполненными на верхней стороне подкладной пластины плечами.

Между клиновидным элементом и подкладной пластиной могут быть расположены одна или несколько пластин выравнивания по высоте для обеспечения оптимальной поддержки рельса также при обусловленных условиями строительства отклонениях основания по высоте.

Возможность особо многостороннего использования изобретения достигнута за счет того, что клиновидная пластина укреплена на подкладной пластине с возможностью замены. Для этого, например, на подкладной пластине может быть выполнен базирующий элемент, в который с геометрическим замыканием может быть вставлена клиновидная пластина, в результате чего она зафиксирована в продольном направлении и в поперечном направлении. За счет замены клиновидной пластины возможна регулировка различных углов наклона рельса. Таким же образом, само собой разумеется, вместо клиновидной пластины можно предусмотреть плоскую пластину для вертикального выравнивания рельса, главным образом в отношении опорной поверхности основания. Аналогичным образом рельс может быть также установлен непосредственно на подкладную пластину, если не требуются ни выравнивание по высоте, ни регулирование определенного наклона рельса.

К тому же возможность замены клиновидной пластины позволяет согласовывать ширину опорной поверхности, имеющейся в распоряжении на подкладной пластине, с эффективной шириной соответствующего профиля рельса. Таким же образом для этой цели могут быть предусмотрены переходные планки, которые перекрывают свободные пространства, присутствующие между плечами, ограничивающими опорную поверхность клиновидного элемента или подкладной пластины, и соответствующей подошвой рельса.

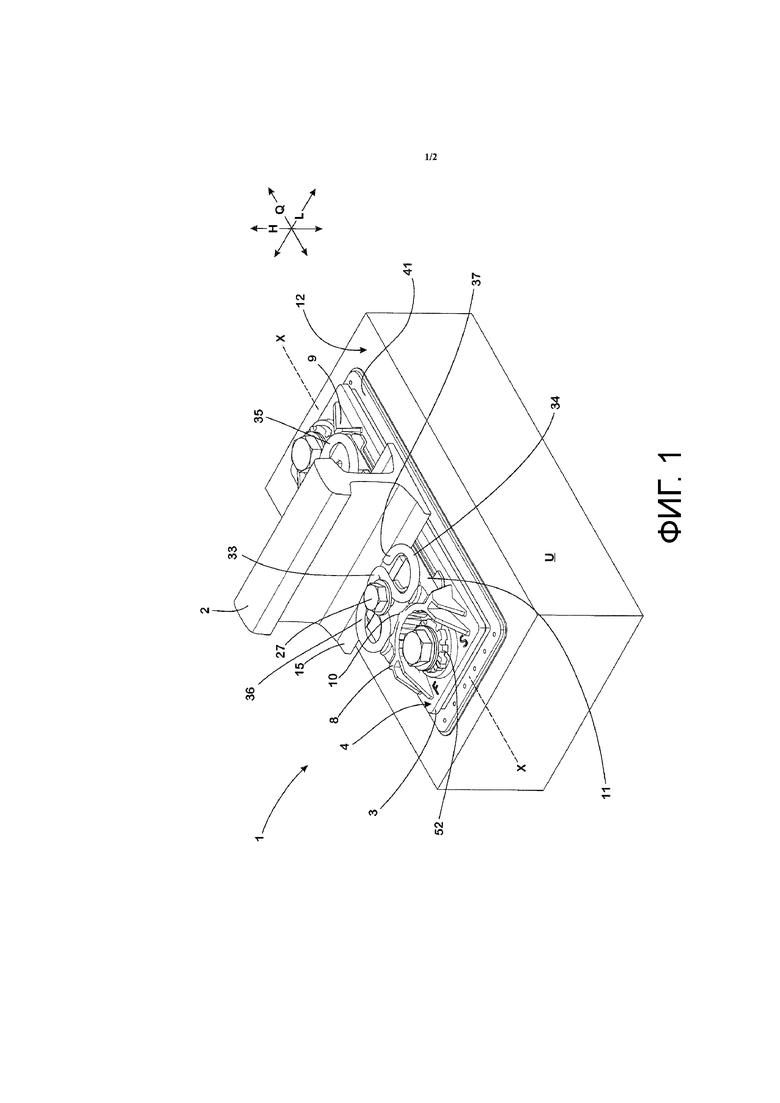

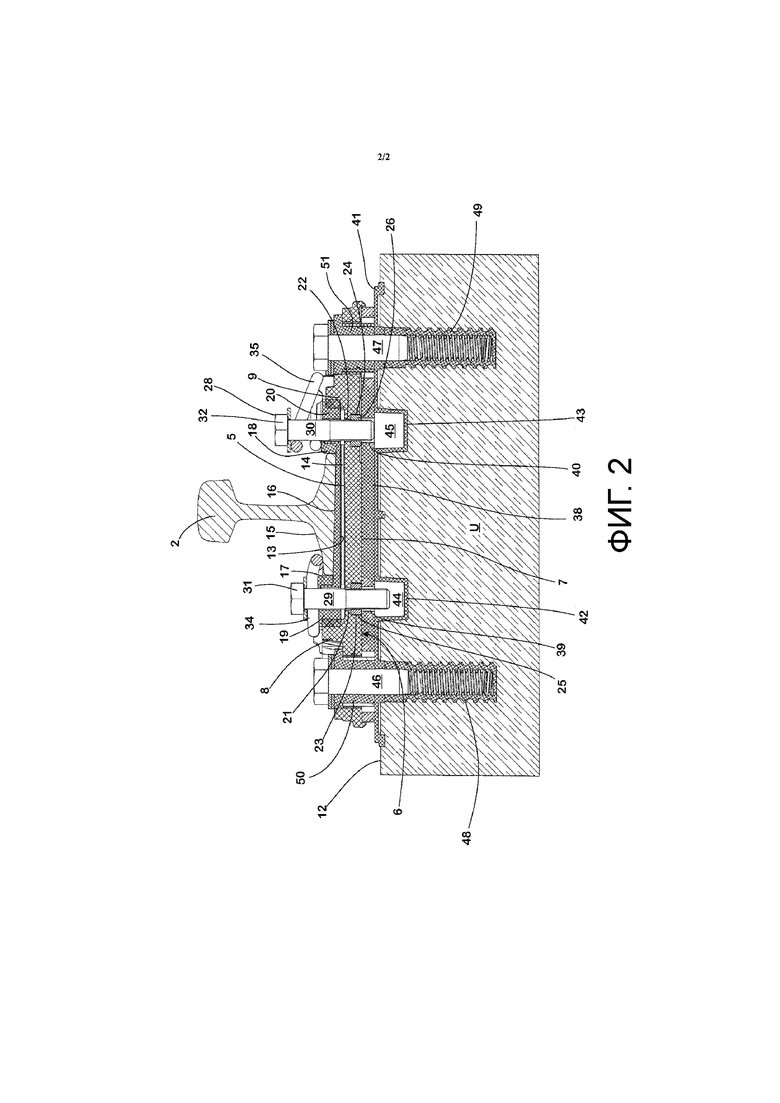

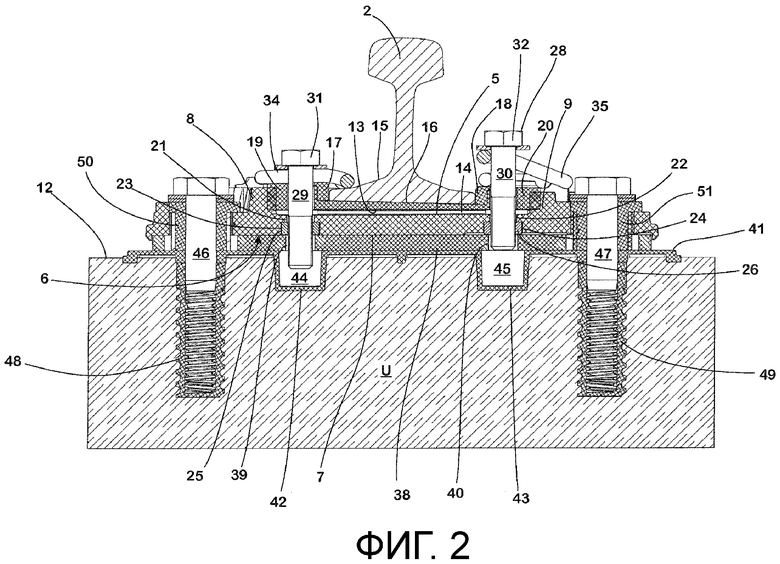

Изобретение поясняется более подробно на основании чертежа, показывающего один пример исполнения. Его фигуры показывают соответственно в схематическом виде:

фиг. 1 - показывает место крепления для рельса в перспективном виде сверху;

фиг. 2 - показывает место крепления в сечении вдоль линии Х-Х сечения, ориентированной поперечно продольной протяженности рельса.

Место 1 крепления для крепления рельса 2 на стационарном основании U, образованном, например, литой бетонной шпалой или плитой, содержит подкладную пластину 3, изготовленную, например, из усиленного стекловолокном, обычно использующегося для этой цели полимерного материала.

Сформованная в виде цельного элемента подкладная пластина 3 содержит на своей свободно верхней стороне 4 центрально расположенную плоскую опорную поверхность 5 и поверхность 7 прилегания, выполненную также плоской на ее нижней стороне 6, предназначенной для основания.

Сбоку опорная поверхность 5 соответственно ограничена плечом 8, 9, которое при рассмотрении на виде сверху имеет в направлении рельса 2 выпуклую форму. На вершинах плечей 8, 9 сформован соответственно выступ 10, проходящий на протяжении высоты плечей 8, 9.

Между сформованными таким образом плечами 8, 9 клиновидная пластина 11 укреплена с возможностью перемещения по высоте в вертикальном направлении Н, нормально ориентированном относительно плоской, образованной на свободной верхней стороне основания U опорной поверхности 12, однако, зафиксирована с геометрическим замыканием в продольном направлении L рельса 2 и в поперечном направлении Q, ориентированной поперечно ему и параллельно относительно опорной поверхности 12.

Клиновидная пластина 11 посажена своей поверхностью 13 прилегания на пластину 14 выравнивания по высоте, которая наложена на опорную поверхность 5 подкладной пластины 3.

Рельс 2, напротив, установлен своей подошвой 15 рельса на назначенную для него плоскую опорную поверхность 16 клиновидной пластины 11. Опорная поверхность 16 образует с поверхностью 13 прилегания клиновидной пластины 11 острый угол, составляющий несколько градусов, так что рельс 2 выровнен под определенным соответствующим большим углом наклона относительно опорной поверхности 12 основания U.

Плечи 8, 9 образуют базирующий элемент, в который с возможностью отсоединения может быть вставлена проходящая из вертикального направления Н клиновидная пластина 11. Это позволяет путем несложной замены монтировать на основании 3 клиновидные пластины 11, различающиеся углом наклона между их поверхностью 13 прилегания и их опорной поверхностью или шириной их опорной поверхности.

При этом позиция рельса 2 на опорной поверхности 16 клиновидной пластины 11 определена переходными элементами 17, 18, расположенными между соответствующей продольной кромкой подошвы 15 рельса и плечами 19, 20 клиновидной пластины 11, ограничивающими сбоку соответствующую клиновидную пластину 11.

В опорной поверхности 5 подкладной пластины 3 соответственно сбоку от подошвы 15 рельса сформованы два сквозных отверстия 21, 22, проходящие от верхней стороны 4 к нижней стороне 6 подкладной пластины 3. На нижней стороне 6 подкладной пластины 3 сквозные отверстия 21, 22 входят в дополнительно сформованные там базирующие элементы 23, 24 гайки. Расположенные сообщающимися сквозные отверстия сформованы в плечах 19, 20 клиновидной пластины 11.

В базирующих элементах 23, 24 установлены гайки 25, 26. В гайки 25, 26 резьбовыми участками их соответствующего резьбового стержня ввинчены выполненные традиционным способом стяжные болты 27, 28. При этом стяжные болты 27, 28 проходят в направлении от верхней стороны 4 подкладной пластины 3 через соответствующее сквозное отверстие клиновидной пластины 11 и соответствующие сквозные отверстия 21, 22 подкладной пластины 3.

Базирующие элементы 23, 24 сформованы известным по себе образом так, что гайки 25, 26 удерживаются со стопорением вращения относительно продольной оси, вокруг которой вращаются стяжные болты 27, 28 при ввинчивании в гайки 25, 26. Одновременно глубина базирующих элементов 23, 24 гайки определена таким образом, что гайки 25, 26 выровнены своей предназначенной для основания U стороной заподлицо относительно нижней стороны 6 подкладной пластины 3.

Своей головкой 31, 32 стяжные болты 27, 28 воздействуют на центральную петлю 33 соответственно выполненного традиционным образом ω-образного натяжного зажима 34, 35, который опирается свободными концами его держателей 36, 37 на соответственно приданную им сторону подошвы 15 рельса и оказывают там упругое усилие зажима.

Между основанием U и подкладной пластиной 3 расположена упругая промежуточная пластина 38, проходящая на протяжении ширины и длины подкладной пластины 3. В области сквозных отверстий 21, 22 подкладной пластины 3 в промежуточной пластине 38 сформованы выполненные в виде сквозных отверстии выемки 39, 40, размеры которых определены таким образом, что резьбовой стержень 29, 30 соответствующего стяжного болта 27, 28 может быть проведен с люфтом через выемки 39, 40.

Промежуточная пластина 38 посажена на несущую пластину 41, ширина и длина которой определены таким образом, что она выступает краевой областью за пределы ширины и длины промежуточной пластины 38.

На несущей пластине 41 сформованы имеющие цилиндрическую форму выступы 42, 43, которые выступают в направлении основания U и ограничивают открытые выемки 44, 45 в направлении подкладной пластины 3. Выемки 44, 45 ориентированы соосно сквозным отверстиям 21, 22 и выемкам 39, 40 и имеют такие размеры, что свободные концы резьбовых стержней 29, 30 стяжных болтов 27, 28 также могут быть свободно введены в них с люфтом.

Выступы 42, 43 выполнены в основании U и окружены материалом основания U и воспроизводят там также выемки, в которые с геометрическим замыканием посажены выступы 42, 43. Выемки 44, 45 представляют собой, таким образом, свободные пространства для осуществляемого движения стяжных болтов 27, 28 в направлении основания U при ввинчивании в гайки 25, 26.

Подвижное в вертикальном направлении Н, однако, фиксированное в продольном направлении L и поперечном направлении Q крепление подкладной пластины 3 осуществляют известным по себе из документа DE 10 2009 041 848 А1 образом с помощью крепежных болтов 46, 47, проходящие через сквозные отверстия, сформованные в боковых концевых участках подкладной пластины 3, промежуточной пластины 38 и несущей пластины 41, и ввинчены в дюбели 48, 49 из полимерного материала, залитые в основание U.

Крепежные болты 46, 47 проходят в выполненных по типу гильзы упорных элементах 50, 51, которые проведены через соответствующие сквозные отверстия подкладной пластины 3 и промежуточной пластины 11 и установлены на несущей пластине 41. Упорные элементы 50, 51 содержат на своем верхнем крае, на который опирается головка соответствующего крепежного болта 46, 47, радиально выступающую окружную закраину 52, которая образует упор для движения подкладной пластины 3 в вертикальном направлении Н. С помощью упорных элементов 50, 51, как также уже описано в документе DE 10 2009 041 848 А1, можно производить эксцентриковое регулирование для юстировки позиции подкладной пластины 3 в продольном направлении L и поперечном направлении Q.

В показанном на фиг. 2 на стороне справа от рельса 2 предварительно смонтированном состоянии стяжной болт 28 с резьбовым участком его резьбового стержня 47 ввинчен в гайку 26 настолько, что свободный конец резьбового стержня 47 проходит вплоть до входа в выемку 40 промежуточной пластины 38. Натяжной зажим 35 в этом состоянии лишь слегка предварительно напряжен, его центральная петля расположена еще направленной вверх.

Для конечного монтажа натяжной зажим 35 смещают в направлении рельса 2 до тех пор, пока свободный конец его держателей не окажется посаженным на соответствующей стороне подошвы 15 рельса. В завершение затягивают стяжной болт 30 так, что происходит поворот его центральной петли в направлении основания U до достижения ее концевой позиции и на подошву 15 рельса со стороны натяжного зажима 35 воздействует необходимое усилие зажима. В ходе затягивания стяжной болт проникает своим свободным концом резьбового стержня дальше в соответствующую выемку 45 до достижения концевой позиции, которая показана на фиг. 2 на стороне слева от рельса 2 для натяжного зажима 34 и стяжного болта 27.

Ссылочные обозначения

1 Место крепления для крепления рельса

2 Рельс

3 Подкладная пластина

4 Свободная верхняя стороне подкладной пластины 3

5 Плоская опорная поверхность подкладной пластины 3

6 Нижняя сторона подкладной пластины 3

7 Поверхность прилегания подкладной пластины 3

8, 9 Плечи подкладной пластины 3

10 Выступ

11 Клиновидная пластина

12 Опорная поверхность основания U

13 Поверхность прилегания клиновидной пластины 11

14 Пластина выравнивания по высоте

15 Подошва рельса

16 Опорная поверхность клиновидной пластины 11

17, 18 Переходные планки

19, 20 Плечи клиновидной пластины 11

21, 22 Сквозные отверстия подкладной пластины 3

23, 24 Базирующие элементы гайки

25, 26 Гайки (с подготовленной резьбой)

27, 28 Стяжные болты

29, 30 Резьбовой стержень стяжных болтов 27, 28

31, 32 Головка стяжных болтов 27, 28

33 Соответствующая центральная петля натяжных зажимов 34, 35

34, 35 Натяжной зажим (пружинящий элемент)

36, 37 Держатели натяжных зажимов 34, 35

38 Промежуточная пластина

39, 40 Выемки в промежуточной пластине 38

41 Несущая пластина

42, 43 Выступы в несущей пластине 41

44, 45 Выемки в несущей пластине 41 (свободные пространства)

46, 47 Крепежные болты

48, 49 Пластмассовый дюбель

50, 51 Упорный элемент

52 Окружная закраина упорного элемента 50, 51

Н Вертикальное направление

L Продольное направление рельса 2

Q Поперечное направление

U Основание.

Изобретение относится к области железнодорожного строительства, в частности к рельсовым подкладочным скреплениям. Скрепление содержит подкладную пластину, пружинную клемму для крепления рельса и стяжной болт. На подкладной пластине выполнены опорная поверхность для установки рельса, опорная поверхность для установки пластины на шпалу, сквозное отверстие с резьбой для вворачивания стяжного болта. В зоне установки стяжного болта на шпале предусмотрено свободное пространство для выхода свободного конца стяжного болта. Головка болта прижимает пружинную клемму к подкладке и к рельсу. Повышается точность регулировки усилия прижатия клеммы к рельсу. 14 з.п. ф-лы, 2 ил.

1. Рельсовое скрепление, в котором рельс (2) в качестве части железнодорожного пути для рельсового транспортного средства укреплен на основании (U), содержащее:

- расположенную на опорной поверхности (12) основания (U) подкладную пластину (3), которая содержит опорную поверхность (5), выполненную на соответствующей рельсу (2) верхней стороне (4) подкладной пластины (3), опорную поверхность (7), выполненную на соответствующей основанию (U) нижней стороне (6) подкладной пластины (3), а также сквозное отверстие (21, 22), проходящее от нижней стороны (6) к верхней стороне (4) подкладной пластины (3),

- пружинящий элемент (34, 35), который оказывает упругое усилие зажима на подошву (15) рельса, и

- стяжной болт (27, 28), который зажимает пружинящий элемент (34, 35) относительно основания (3), причем стяжной болт (27, 28) воздействует своей головкой (31, 32) болта на пружинящий элемент (34, 45), отличающееся тем,

- что стяжной болт (27, 28) проходит своим резьбовым стержнем (29, 30) через сквозное отверстие (21, 22) подкладной пластины (3),

- что стяжной болт (27, 28) резьбовым участком своего резьбового стержня (29, 30) ввинчен в резьбу (25, 26), выполненную в зоне сквозного отверстия (21, 22) на подкладной пластине (3), и

- что в имеющейся в направлении основания (U) ниже подкладной пластины (3) зоне на линии удлинения сквозного отверстия (21, 22) подкладной пластины (3) предусмотрено свободное пространство (44, 45), в которое своим свободным концом может вводиться резьбовой стержень (29, 30) стяжного болта (27, 28).

2. Рельсовое скрепление по п. 1, отличающееся тем, что между подкладной пластиной (3) и основанием (U) расположена упругая в направлении действия силы тяжести промежуточная пластина (38), в которой сформована расположенная соосно сквозному отверстию (21, 22) подкладной пластины (3) выемка (39, 40), образующая свободное пространство, в которое может вводиться свободный конец резьбового стержня (29, 30) стяжного болта (27, 28).

3. Рельсовое скрепление по п. 2, отличающееся тем, что выемка (39, 40) выполнена в виде сквозного отверстия, проходящего от соответствующей основанию (U) нижней стороны промежуточной пластины (38) к ее верхней стороне, соответствующей подкладной пластине (3).

4. Рельсовое скрепление по любому из пп. 1-3, отличающееся тем, что в опорной поверхности (12) основания (U) сформована выемка, которая расположена соосно сквозному отверстию (21, 22) подкладной пластины (3) и которая образует свободное пространство, в которое может вводиться свободный конец резьбового стержня (29, 30) стяжного болта (27, 38).

5. Рельсовое скрепление по любому из пп. 1-4, отличающееся тем, что на опорную поверхность (12) основания (U) посажена несущая пластина (41), на которую опирается подкладная пластина (3).

6. Рельсовое скрепление по пп. 4 и 5, отличающееся тем, что несущая пластина (41) с выступом (42, 43), выполненным на ее соответствующей основанию (U) нижней стороне, посажена в сформованную в основании (U) выемку, и что в несущей пластине (41), исходя от ее соответствующей подкладной пластине (3) верхней стороны в зоне выступа (42, 43) выполнена выемка (44, 45), которая расположена соосно сквозному отверстию (21, 22) подкладной пластины и в которую может быть введен свободный конец резьбового стержня (29, 30) стяжного болта (27, 28).

7. Рельсовое скрепление по любому из пп. 1-6, отличающееся тем, что резьба, имеющаяся в зоне соответствующего стяжному болту (27, 28) сквозного отверстия (21, 22) подкладной пластины (3), подготовлена гайкой (25, 26), которая расположена на нижней стороне (6) подкладной пластины (3).

8. Рельсовое скрепление по п. 7, отличающееся тем, что в нижней стороне (6) подкладной пластины (3) в зоне ее сквозного отверстия (21, 22), соответствующего стяжному болту (27, 28), сформован базирующий элемент (23, 24) гайки, в котором гайка (25, 26) закреплена относительно продольной оси стяжного болта (27, 28) со стопорением вращения.

9. Рельсовое скрепление по любому из пп. 1-8, отличающееся тем, что подкладная пластина (3) имеет по меньшей мере одно другое, проходящее от ее нижней стороны к ее верхней стороне, сквозное отверстие, через которое проведен зафиксированный на основании (U) крепежный элемент (46, 47), с помощью которого подкладная пластина (3) закреплена в продольном направлении (L) рельса (2) и в поперечном направлении (Q) , ориентированном поперечно продольному направлению (L) рельса (2) и параллельно опорной поверхности (12) основания (U) с геометрическим замыканием, однако, с возможностью перемещения в вертикальном направлении (Н), нормально ориентированном относительно опорной поверхности (12) основания (U).

10. Рельсовое скрепление по п. 9, отличающееся тем, что имеется упорный элемент (50, 51), образующий упор, который ограничивает максимальный путь хода подкладной пластины (3) в вертикальном направлении (Н).

11. Рельсовое скрепление по п. 9 или 10, отличающееся тем, что крепежный элемент представляет собой гайку (46, 47), которая для фиксации ввинчена в дюбель (48, 49), залитый в основание (U).

12. Рельсовое скрепление по любому из пп. 1-11, отличающееся тем, что подкладная пластина (3) состоит из полимерного материала.

13. Рельсовое скрепление по любому из пп. 1-12, отличающееся тем, что между подошвой (15) рельса и опорной поверхностью (5) подкладной пластины (3) расположена клиновидная пластина (11), которая имеет поверхность (13) прилегания, соответствующую опорной поверхности (5), и опорную поверхность (16), соответствующую рельсу (2), на которую опирается подошва (15) рельса, и что поверхность (13) прилегания и опорная поверхность (16) образуют в поперечном сечении поперечно продольной протяженности (L) рельса (2) острый угол.

14. Рельсовое скрепление по п. 13, отличающееся тем, что клиновидная пластина (11) закреплена между двумя выполненными на верхней стороне (4) подкладной пластины (3) плечами относительно поперечного направления (Q) и продольного направления (L) с геометрическим замыканием, однако, с возможностью перемещения в вертикальном направлении (Н).

15. Рельсовое скрепление по п. 14, отличающееся тем, что клиновидная пластина (11) является заменяемой.

| Электрический двигатель | 1948 |

|

SU82710A1 |

| Приспособление для запрессовки заготовок вентиляторных ремней | 1957 |

|

SU117448A1 |

| ТОЧКА ОПОРЫ РЕЛЬСА И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ДЕРЕВЯННОЙ ШПАЛЕ | 2009 |

|

RU2468134C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ВОЗМОЖНОСТЬЮ ПОПЕРЕЧНОЙ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСА | 2009 |

|

RU2468135C2 |

| 0 |

|

SU192268A1 |

Авторы

Даты

2019-11-14—Публикация

2015-11-04—Подача