(54) СПОСОБ ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования поверхности оптических деталей | 1981 |

|

SU1002263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ПОКРЫТИЯ ИЗ ФТОРИДА МАГНИЯ | 1993 |

|

RU2099438C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| Способ осесимметричной коррекции оптических деталей произвольной формы | 2022 |

|

RU2793080C1 |

| Способ создания интегрированного криогенного адаптера питания на одном чипе в одном технологическом процессе | 2016 |

|

RU2645167C2 |

| ОПТИЧЕСКИ ПРОЗРАЧНАЯ ГЕТЕРОСТРУКТУРА | 2014 |

|

RU2572499C1 |

| Способ формирования на поверхности оптических элементов астигматизма и более высоких порядков полиномов Цернике с коэффициентами n=m (n≥2) | 2023 |

|

RU2810680C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛОПАТОК БЛИСКА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2685893C1 |

Изобрегение огносигся к технологии обработки оптических деталей, а именно к методам асферизации оптических поверх ностей, и может быть использовано при изготовлении высокоточньпс оптических элеменгов, В современном оптическом произвоастве для получения высокоточных асферических поверхностей используется ионная об работка, т.е. удаление материала с поверхности заготовки за счет ее распыле1тая бомбардировкой ионами инертных газов. Известен способ обработки поверхности оптического стекла ионами шестифтористой серы. Скорость сьема поверхностного слоя составляет 1,5-8 мкм/ч l Однако указанный способ не позволязт обеспечить заданного распределения сьема по поверхности, т.е. образования поверхности определенного, профиля. Наиболее близким по технической сущности и достигаемому результату к пред лагаемому является способ формообразо- вания поверхностей оптических деталей путем обработки поверхностей стекла потоком заряженных частвд через маску, изготовленную из диэлектрика Г-2J. Однако известный способ отличается Ш13КРЙ производительностью, поскольку скорость обработки материала ионами инертных газов низка и составляет величину порядка 1 мкм/ч. Повьюить скорость обработки кремния и его соединений можно путем замены инертного газа на фторе о держащий. Од11а- ко в случае обработки оптических стекол простая замена рабочего газа не дает положительных результатов. Дело в том, что при взаимодействии продуктов ионизации фторсоцержащих газов с компонентами, составляющими оптическое стекло, и с материалом маски, используемой npi формообразовании, образуются соещшения, Которые частично переосаж даются на обрабатьюаемой поверхности, ухуашая ее оптическое качество, что крайне недопустимо 304 fe прси одсгве опгическгос аегалей. В связи с этим при асферизации дагалей из оптических стекол необходимо осуществлять подбор комбинаиии рйбочий газ-материал маски-материал цетали (марка .оптического стекла). Цель изобретения - повышение произво дительйости формообразования деталей из безщелочного cTeKrai (т.е. увеличение ско рости обработки оптических стекол с сохранением оптического качества обрабатываемых поверхностей). Поставленная цель достигается тем,, что в способе формообразования, включающем обработку пучком ионов через маеку, обработку осуществляют пучком ионов тетрафторида углерода с энергией ионов 1,5 кэВ при плотности ионного тока 0,5-4 мА/см через маску из углеродистой стали. Способ осуществляется слеруюшим образом. Деталь для асферизации из стекла марки СТК или другого безщелочного стекла помещают в рабочую камеру и обрабатыва ют пучком ионов тетрафторида углерода. Пучок ионов маскируют с помощью маски из углеродистой стали (сталь 2О). Источником ионов служит плазма высококачественного разряда. Энергия ионов 15 кэВ. Плотность Ионного тока 0,5л. 4 мА/см .

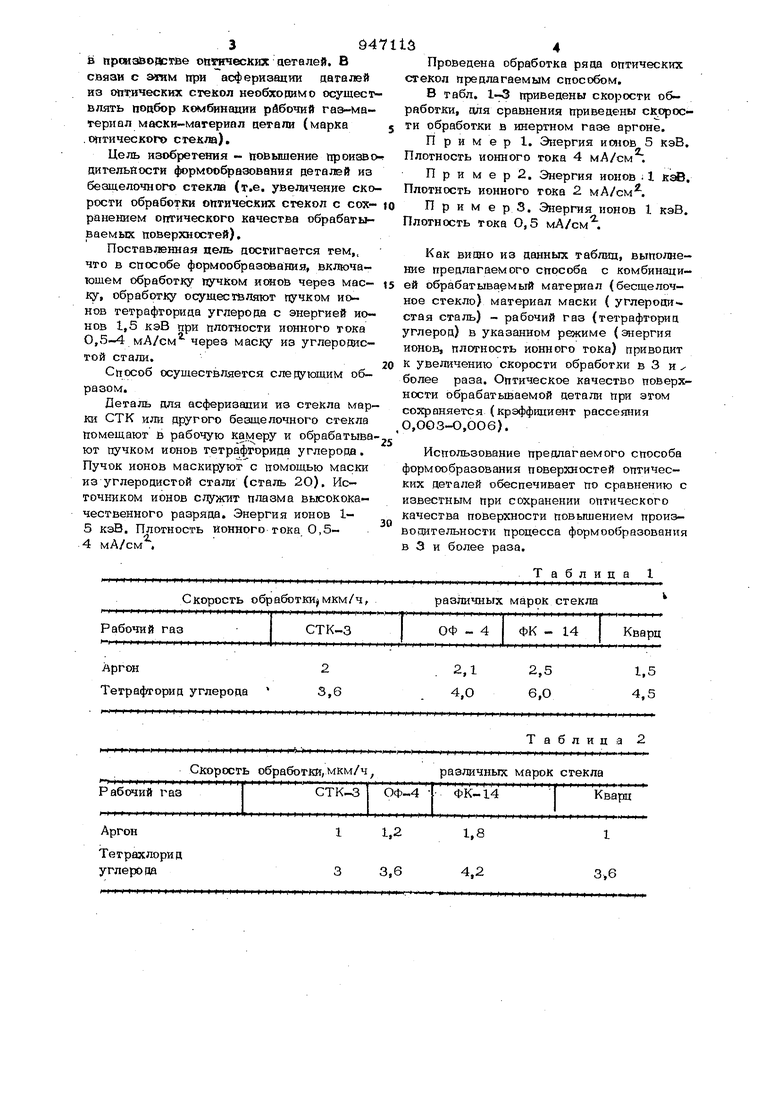

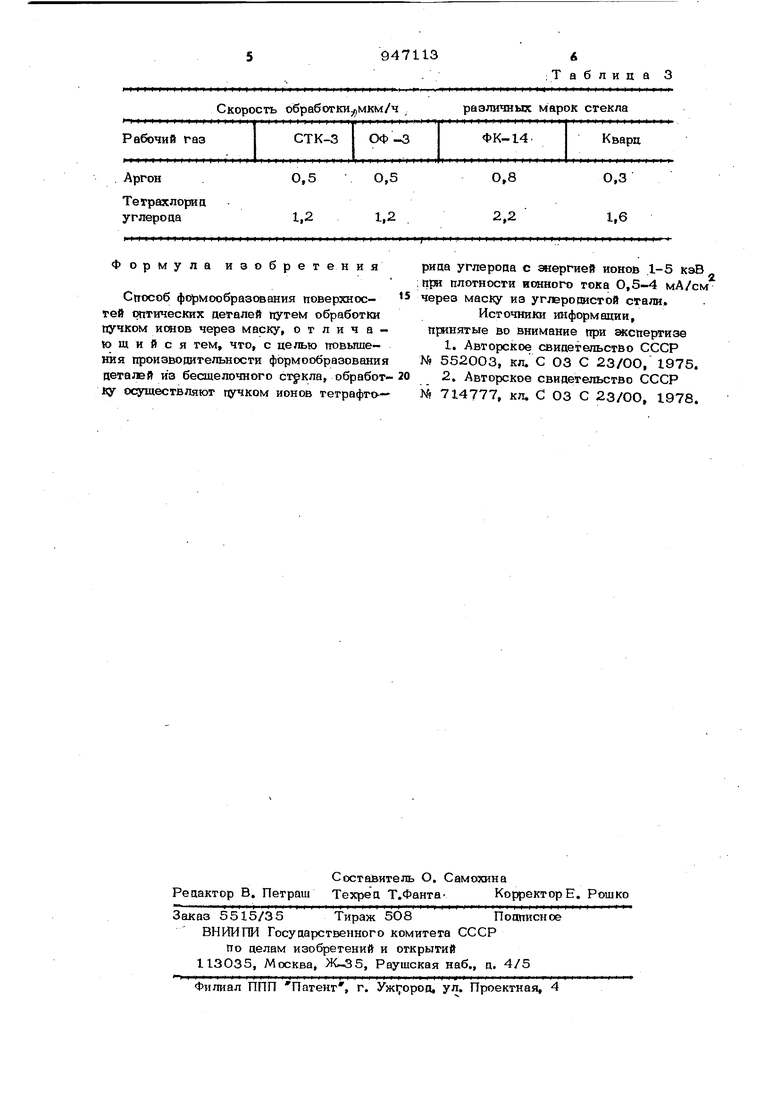

Скорость обработки мкм/ч,

Скорость обработки/мкм/ч,

различных марок стекла

Таблица 2

различных марок стекла 34 Проведена обработка ряда оптических стекол предлагаемым способом. В табл. 1-3 приведены скорости обработки, ОЛЯ сравнения приведены скорости обработки в инертном газе аргоне. Пример I. Энергия истюв 5 кэВ. Плотность ионного тока 4 мА/см . При м е р 2. Энергия ионов ; I кэВ. Плотность ионного тока 2 мА/см. П р и м е р 3. Энергия ионов 1 кэВ. Плотность тока 0,5 мА/см. Как видно из данных таблиц, выполнение предлагаемого способа с комбинацией обрабатываемый материал (бесщелоч- ное стекло) материал маски ( углеродистая сталь) - рабочий газ (тетрафторид углерод) в указанном режиме (энергия ионов, плотность ионного тока) приводит к увеличению скорости обработки в 3 и более раза. Оптическое качество поверхности обрабатываемой детали при этом сохраняется (крэффициент рассеяния О,ООЗ-О,ОО6). Использование предлагаемого способа формообразования поверхностей оптических деталей обеспечивает по сравнению с известным при сохранении оптического качества поверхности повышением производительности процесса формообразования в Э и более раза. Таблица I

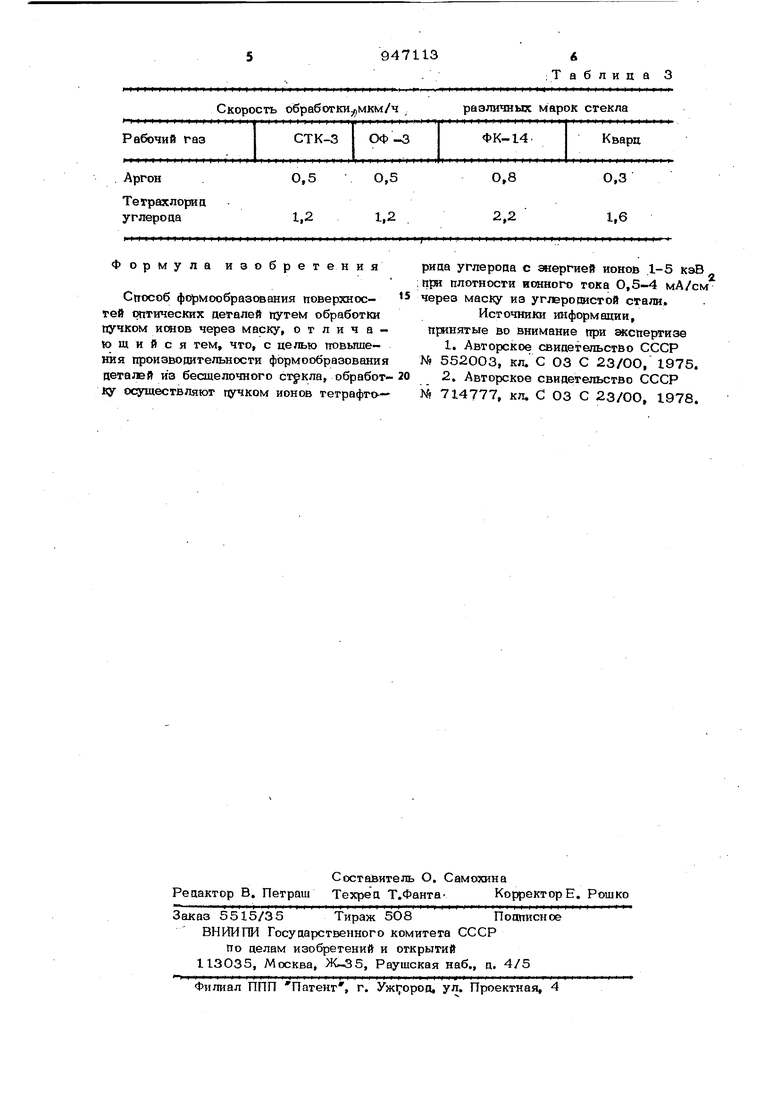

Скорость обработки-пмкм/ч Формула изобретения Способ формообразования поверхностей оптических деталей путем обработки пучком и1Я1ов через маску, отличающийся тем, что, с целью повьпиенйя производительности формообразования деталей из бесщелочного стекла, обработку осуществляют ионов тетрафта-

:Табпица 3

различных марок стекла рица углерода с энергией ионов .1-5 кэВ при плотности ионного тока О,5-4 мА/см через маску из углеродистой стали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 552003, кл. С 03 С 23/ОО, 1975. 2.Авторское свидетельство СССР N 714777, кл. С 03 С 23/ОО, 1978.

Авторы

Даты

1982-07-30—Публикация

1980-04-29—Подача