Изобретение относится к технологии ионно-лучевой и высокотемпературной обработки деталей и инструмента из сталей и сплавов и может быть использовано для повышения износостойкости инструмента и изделий, а также для восстановления изделий, выработавших ресурс эксплуатации, в машиностроении и инструментальной промышленности.

Известен способ повышения износостойкости стали ШХ 15 ионной имплантацией [1] Подверженную износу поверхность после полировки облучают ионами азота и углерода дозами 1016-5 ˙ 1017 ион ˙ см-2 с энергией 40 кэВ. В указанном способе облучение поверхности инструмента проводится при фиксированном значении ускоряющего напряжения. В этом способе, во-первых, концентрация вводимого ионной имплантацией элемента весьма ограничена процессами распыления обрабатываемой поверхности; во-вторых, ограничен круг функциональных возможностей из-за использования лишь ионов азота и углерода. Наиболее близким по техническому решению является способ получения каpбидных слоев, который заключается в имплантации ионов Ti+ в углеродистую сталь при плотности тока 25-50 мкА/см2 энергии 50-200 кэВ. Предварительно поверхность нагревается до температуры 600оС. Углерод мигрирует к поверхности, взаимодействует с титаном и до глубины 100 нм образуется гомогенный слой TiC почти стехиометрического состава [2] Недостатки этого способа, как и в предыдущем аналоге, связаны с непрерывностью воздействия пучка ионов, при котором снижается эффективность внедрения, и ограничивается по сравнению с импульсной имплантацией круг функциональных возможностей, поскольку для имплантации других элементов (кроме Ti) недостаточно имеющихся переменных параметров, чтобы выбрать оптимальные режимы.

Целью настоящего изобретения является повышение износостойкости поверхности деталей и инструмента из легированных хромосодержащих углеродистых сталей, а также восстановление инструмента и деталей после некоторого периода эксплуатации. Поставленная цель достигается тем, что подверженную износу поверхность изделий, очищенную от технических загрязнений в отличие от прототипа, облучают ионами металла в импульсном режиме микросекундной длительности с ускоряющим напряжением 25-100 кэВ и плотностью тока в импульсе 1-20 мА/cм2.

С целью восстановления инструмента и деталей перед облучением ионами проводят высокотемпературную обработку при температуре нагрева 560оС, выдержке 1 ч в обычной камерной печи без защитной атмосферы с карбидизатором и охлаждением на воздухе.

Использование импульсного режима имплантации в указанном диапазоне энергии и плотности тока имеют существенные преимущества по сравнению с прототипом: во-первых, импульсном режиме облучения значительно больше переменных параметров по сравнению со статическим режимом, поэтому имеется возможность, выбирая оптимальный режим, варьировать не только величиной энергии и плотности тока, но и такими параметрами, как длительность импульса (τ ) и частота их следования [1] Это позволяет расширить круг материалов, на которых возможно достижение эффекта упрочнения, поскольку изменением указанных параметров можно наряду с радиационными эффектами при внедрении ионов контролировать необходимый температурный режим; во-вторых, способ позволяет в отличие от прототипа использовать не только ионы титана, но также ионы хрома, молибдена, циркония, гафния и других карбидообразующих элементов, в-третьих, снижение по энергии имплантации значительно упрощает устройство, на котором осуществляется способ и снижает требования по безопасности при эксплуатации.

Данный способ в сочетании с предварительным нагревом и выдержкой при Т 400-600оС в течение 1 ч дает высокий положительный эффект при восстановлении деталей и инструмента, подвергнувшихся эксплуатации.

Восстановительная высокотемпературная обработка является необходимой вспомогательной операцией перед ионно-лучевой обработкой поверхности, поскольку необходима частичная объемная модификация за счет повышения содержания остаточного аустенита и снятия напряжений на границах карбидных зерен. При этом происходит также уменьшение размера карбидных включений у поверхности, что в последствии при воздействии пучков обеспечивает монотонность градиента концентрации углерода и структурных изменений.

Сущность предлагаемого способа заключается в следующем. При воздействии импульсным пучком ионов металла в указанном диапазоне энергий и плотности тока мишень разогревается до температуры 300-600оС, при этом в поверхностный слой внедряются ионы имплантируемого металла, а к поверхности из объема мишени диффундируют наиболее активные примеси замещения: хром, ванадий, титан и примеси внедрения: углерод и азот. Присутствующие в остаточной атмосфере углерод и углеводородные радикалы (при откачке диффузионными паромасляными вакуумными насосами) во время паузы между импульсами десорбируются на облучаемой поверхности. Во время последующих импульсов они внедряются вместе с атомами имплантируемого металла в поверхностный слой мишени. Внедряющиеся ионы при достаточном уровне вводимой энергии, т.е. оптимально выбранных параметрах имплантации, взаимодействуют с примесями, мигрирующими к поверхности. В результате этого возможно образование карбидов карбонитридов как имплантированного металла, так и примесей, мигрирующих к поверхности металла-основы. Разогрев приповерхностного объема при имплантации способствует созданию однородного слоя на поверхности, особенно, когда титан имплантируется в углеродистую сталь.

По мере удаления от поверхности наблюдается монотонное изменение состава и структуры. Дисперсно-упрочненный карбидами слой на поверхности постепенно переходит к исходной структуре. Однако и на глубине до 1 мм не наблюдается крупных первичных карбидов. Размеры карбидных зерен заметно уменьшаются (в 1,5-2 раза). Восстановление деталей после некоторого периода эксплуатации включает в себя еще дополнительную высокотемпературную обработку, которая является необходимой вспомогательной операцией в данном способе. В процессе предварительного нагрева до указанной температуры не происходит заметного превращения и выделения карбидов по границам зерен, что способствует сохранению в закаленной стали большого количества остаточного аустенита. При увеличении количества аустенита снижаются напряжения, увеличивается прочность и уменьшаются объемные изменения, в частности пористость на границе карбидных зерен, деформация и чувствительность к трещинам. Технологический прием восстановительной термической обработки (ВТО) обеспечивает повышение стойкости инструмента за счет обеспечения дальнейшей эксплуатации детали в состоянии повышенной химической и структурной однородности твердого раствора и более благоприятной морфологии карбидной фазы. Существенным моментом является прочность твердого раствора, которая характеризуется микротвердостью.

На чертеже показана микротвердость мартенсита вокруг карбида размером 7-8 мкм на расстоянии 3 мкм и 20 мкм, снятая на приборе ПМТ-3 с нагрузкой 30 г. Средний размер зерна 30-50 мкм. Видно, что ВТО даже после 150 циклов использования приводит к выравниванию прочности по зерну на более высоком уровне (520-560 НV). Этот эффект наблюдается по всему сечению детали и определяют повышение сопротивляемости твердого раствора мартенсита действию напряжений, генерируемых частицами карбидной фазы.

Последующая имплантация в указанном режиме необходима для того, чтобы повысить плотности мелких карбидных частиц в микрообъемах, в частности в поверхностном слое. При этом возникают сжимающие напряжения за счет градиентов концентрации углерода и карбидообразующих элементов в глубь образца, что обеспечивает повышение микротвердости в поверхностном слое.

Граничные значения по ускоряющему напряжению 25-100 кВ выбираются из условий целесообразности как в реализации физико-химических процессов образования мелкодисперсных карбидов, так и в реализации устройства: повышение ускоряющего напряжения требует более мощных блоков питания, усложнений устройства, связанных с изоляцией и защитной от индуктивных наводок. Ускоряющее напряжение 25 кВ в устройствах с инжектором ионов на основе вакуумно-дугового частотно-импульсного разряда в микросекундном диапазоне обеспечивает в импульсе поток ионов титана или хрома со средней энергией 50 кэВ. Это связано с высоким содержанием в потоке двух и трех-зарядных ионов (до 60%). Энергия ионов 50 кэВ достаточна для проникновения в металлы на глубину до 30 нм и обеспечения взаимодействия с элементами мишени. В указанном диапазоне плотности тока реализуется режим, когда каскады, развивающиеся при падении ионов на поверхность, перекрываются, что обеспечивает более интенсивную диффузию как к поверхности облучаемой мишени элементов из глубины образца, так и внедряемых ионов в более глубокие слои.

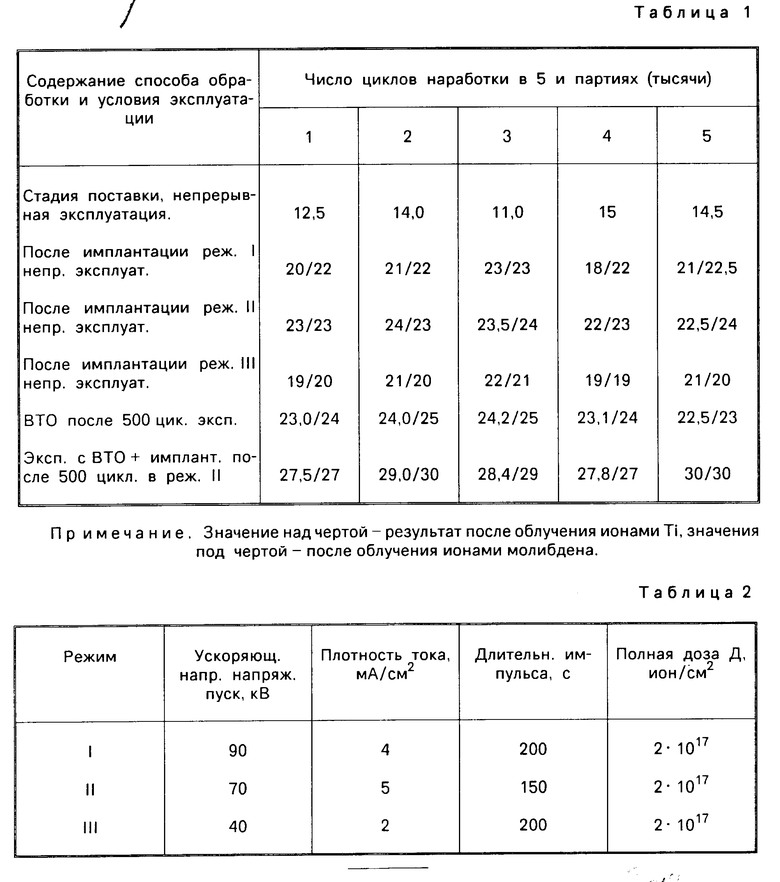

Предлагаемая технология осуществляется следующим образом. Стальное изделие помещается в вакуумную камеру, откачиваемую до высокого вакуума и облучается потоком ионов металла с энергией и плотностью тока в указанных диапазонах. Частота следования, длительность импульсов и доза облучения выбираются в зависимости от конкретного материала мишени и внедряемых ионов. В конкретном примере исполнения готовое изделие пуансоны из стали Р6М5 (М2) (по марочнику США), служащие для холодного выдавливания корпуса веловтулки, после соответствующей механической очистки поверхности помещали в камеру имплантера вместе с образцами-свидетелями, на которых проводили в последующем исследования изменения элементного состава и микротвердости в поверхностном слое, и облучали ионами титана при подаче ускоряющего напряжения 70 кВ и плотности тока в импульсе 5 мА/см2. Средняя энергия ионов при этом составляла 110-120 кэВ. Длительность импульса не превышала 200 мкс. Имплантацию осуществляли до набора дозы 2˙ 1017 ион/см2. В табл.1 сведены данные результатов испытания в стадии поставки, с использованием упрочнения по предложенному способу исходных изделий и после начального периода эксплуатации (500 циклов, усилие выдавливания 2200 МПа). Режим облучения ионами титана и молибдена представлены в табл.2.

Использование: ионно-лучевая и высокотемпературная обработка деталей и инструмента на легированных хромсодержащих и углеродистых сталях, а также для повышения износостойкости инструмента и изделий, для восстановления изделий, выработавших ресурс эксплуатации, в машиностроении и инструментальной промышленности. Сущность изобретения: способ включает предварительную очистку поверхности и последующее облучение ионами. Облучение проводят ионами металла или газа в импульсном режиме микросекундной длительности при ускоряющем напряжении 25 100 кВ и плотности тока 1-20 мA/cм2. В случае восстановления инструмента и деталей перед облучением ионами проводят высокотемпературную выдержку при 400 600°С в течение 60 мин с охлаждением на воздухе. 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4565710, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-10—Публикация

1992-03-16—Подача