(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПИРОТЕХНИЧЕСКОЙ ПУДРЫ | 1992 |

|

RU2096134C1 |

| Установка для измельчения алюминия и его сплавов | 1978 |

|

SU884737A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2136369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1994 |

|

RU2084479C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИРОТЕХНИЧЕСКОЙ АЛЮМИНИЕВОЙ ПУДРЫ | 1995 |

|

RU2108534C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| Медный порошок для очистки технического тетрахлорида титана от примеси окситрихлорида ванадия | 2018 |

|

RU2691474C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1999 |

|

RU2154551C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЧЕШУЙЧАТОЙ ФОРМЫ | 2021 |

|

RU2812103C2 |

| ГАЗООБРАЗОВАТЕЛЬ | 1993 |

|

RU2065427C1 |

Изобретение относится к производсту алюминиевых пигментов, которые могут быть использованы в лакокрасочнсй промьпцленности. Известен процесс производства алк миниевых пигментных паст из алюминиевых порошков или отходов алюминиевой фольги путем их размола в среде жидких углеводородов в две стадии в мельницах мокрого измельчания сначала до удельной поверхности -частиц 0.4-1,0 м /г, а зате до получения конечного продукт-аудельной поверхности 2,0-3,5 l . При использовании по данному способу алюминиевого порошка произсодительность измельчения исходной шихты сравнительно низкая вследствие плохой пластической деформации частиц, имеющих сферическую или овальную форму, и ограничена возможность регулированияблеска пигмента. Использование же алкячиниевой фольги обеспечивает более высокое качество пигмента, однако ее измельчение также малопроизводительно, в частности, изза малой плошади исходной шихты, а регулирование блеска целевого пигмента также затруднено. Избестна шихта для изготовления алюминиевых пигментов на основе,алюминиевого порошка с размером частиц 1409ОО мкм, содержащая стеарин в коли- честве 2;5-3,2% 2 . Целевой пигмент,полученный из такой шихты путем сухого помола, представляет собой алюминиевую пудру, имеющую невысокий блеск, обычно не превьпиаюший 45 усл.ед. Это обусловлено в основном тем, что исходный алюминиевый порошок имеет низкий блеск, а в процессе ее измельчения, наряду с образованием блестяших чешуек образуется много с мелких сорных частиц, которые снижают блеск целевого пигмента. Кроме того, производительность процесса получе шя пигмента иа такой шихты невыс;ока по вышеописанным п|)илнакам.

СЗрактерным для процесса измельчения алюминиевого порошка.

Цель изобретения увеличение производительности процесса изготовления алминиевых пигментов и повышение их

блеска.

Поставленная дель Достигается тем, что шихта для изготовДения алюминиевы пигментов, состоящий из алюминиевого порошка и поверхностно-активного вежества - стеардаа, допогаштельно содерясит алюминиевую фольгу, при следующем соотношении компонентов, вес,%: Алюминиевый порошок20-70

Стеарин.0,5-5

Алюминиевая фольгаОстальное

При измельчении предлагаемой шихты в шаровой мельнице кусочки фольги способствуют расплющиванию порошка, а порошок - разрыванию фольги. В результате ускоряется взаимный процесс измельчения и фольги и порошка и повышается производительность. При этом получается максимальное количество ГШОС1ШХ частиц из порошка и минималькое.количество сферических 4acTvra из фольги, что в свою очередь обуславливает высокий блеск алюминиевого пигмента относительно однородного по форме и величине плоский частиц металла..

Изготовление алюминиевого пигмента из данной шихты, осуществляют на пpD tьш лeннoй размольной установке с шаровой мельницей типа М-4, имеющей . зш рузку из шаров 7у„ при остатке в ней от предыдущего помола 500 кг. В процессе измельчения в мельнице поддерживают атмосферу азота с содерканием 4-7% кислорода, температура пылегазовой смеси на выходе из мельницы составляет 82-8бС. Пробы на анализ из мельницы отбираются через каждый. час.

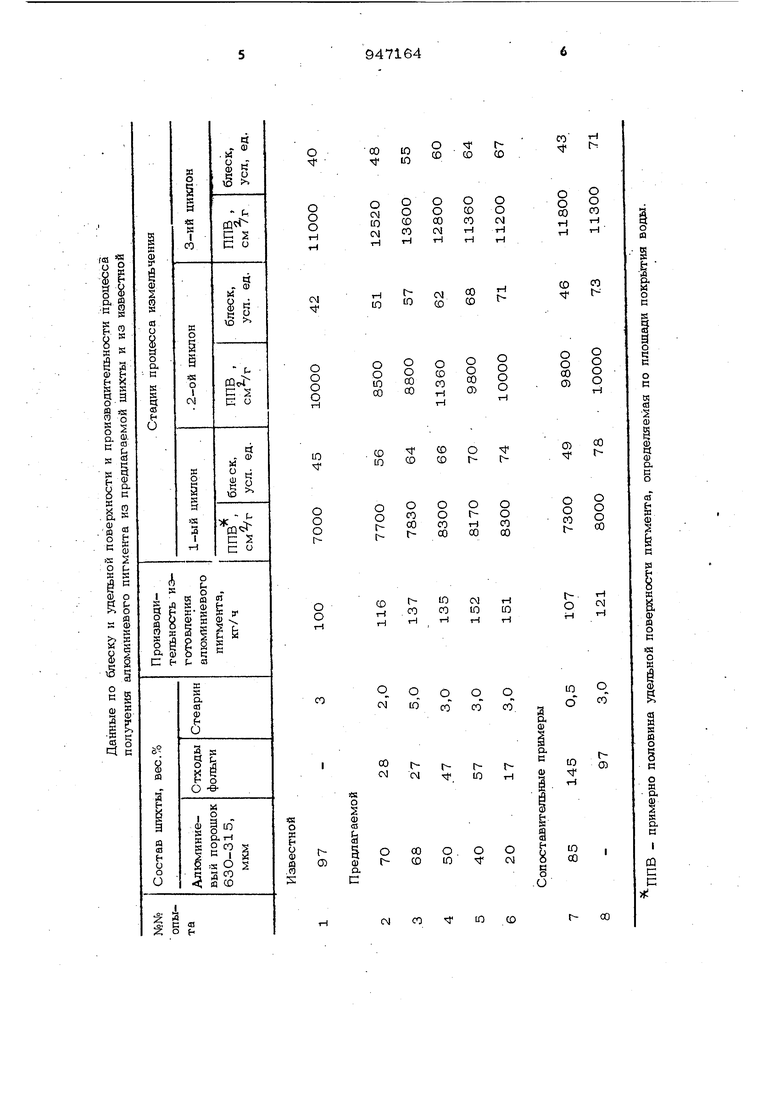

В таблице представлены данные по производительностиизготовления алюминиевых пигментов из предлагаемой шихты и их блеску для различных отношений в шихте компонентов в сопоставлении с аналогичными показателями известной шихты.

Данные таблицы показывают, что использование предлагаемой смеси алюминиевого порошка с нарезанными отходами алюминиевой фольги и измельчении ее в присутствии стеарина позволяет увеличит производительность установки измельчени от 100 до 150 кг/ч, т.е. до 1,5. раз. при существенном увеличении блеска получаемого при этом пигмента более, чем на 30%,

При этом снижение порошка алюминия в исходной шихте нкже 20% приводит к снижению производительности процесса изготовления пигмента, при увеличении его содержания свьпце 70% снижается как производительность процесса, так и блеск целевого пигмента.

Предпочтительное содержатгае отходов фольги в исходной алюминиевой смеси .

Содержание стеарина в пределах 0,55% является оптимальным для данной шихты, так как снижение этого поверх- ностно-активно.го вещества ПАВ ниже 0,5% приведет к, комкованию частиц пигмента, и нарушению технологического процесса, а превышение ПАВ вьоие 5% может привести к остановке пресса иэ.мельчения в.связи с нарушением газодинмического процесса непрерывного удаления спешдихся частиц пигмента из мельниц.

Технико-экономический эффект изобретения определяется увеличением производительности изготовления алюминиевых пигментов из алюминиевого порошка примерно на 20-50% и снижением стоимости пигмента за счет применения в Ьоставе исходной шихты отходов алюминиевой фольги. Формула изобретения Шихта для изготовдегош алюминиевых пигментов, иключакяцая алюминиевый jiopomoK и поверхностно-активное вещеWBO - .стеарин,, отличающаяс я тем, что, с целью увеличения произ водительности процесса изготовления и повышения блеска целевого продукта, она дополнительно содержит алюминиевую фольгу при следующем соотношении компонентов, вес.%: 9 48 Алюминиевый порошок20-70 Стеарин0,5-5 Алю у1иниевая фольгаОстальное Источники информации; принятые во внимание при экспертизе 1.Патент США № 2002891, вл. 1О6-290, опубшк., 1935. 2.Гопиенко В. Г. и др. Производство и применение алюминиевых порошков и пудр. М., Металлургия, 1980, с. 4146.

Авторы

Даты

1982-07-30—Публикация

1980-08-08—Подача