(5k} РАЗМАТЫВАЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И РАЗМОТКИ РУЛОНОВ | 1997 |

|

RU2173592C2 |

| Барабан разматывающего устройства | 1991 |

|

SU1792762A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

| Разматывающее устройство | 1975 |

|

SU598674A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ПОЛОСОВОГО МЕТАЛЛА ИЗ РУЛОНА | 2008 |

|

RU2387510C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ПОЛОСОВОГО МЕТАЛЛА ИЗ РУЛОНА | 2010 |

|

RU2404005C1 |

| Устройство для размотки гибких материалов из бухт | 1981 |

|

SU958005A1 |

| ПРИВОД МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ СЕГМЕНТОВ БАРАБАНА РАЗМАТЫВАТЕЛЯ | 2008 |

|

RU2387509C1 |

| Разматывающее устройство | 1974 |

|

SU512825A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

1

Изобретение относится к обработке металлов давлением, в частности, к устройствам для размотки большегрузных рулонов листового материала. Известно устройство для размотки, содержащее установленный на станине .приводной вал, на консольном резьбовом участке которого смонтирован барабан в виде двух ступиц и соединенных с ними посредством шарнирных звеньев сегментов. Для раздвижения сегментов на одной из ступиц барабана установлен зубчатый венец, взаимодействующий с шестерней, установленной на дополнительном.валу, на. котором также смонтирован тормоз tl

Недостатками этого устройства являются, во-первых, боковое смещение сегментов-при их раздвижении, что затрудняет установку рулона по оси размотки, а во-вторых - сложность кон струкции, обусловленная наличием дополнительного вала, зубчатой передачи и подшипников в одной из ступиц.

Кроме того, это устройство имеет малую несущую способность, так как оно не может разматывать рулоны весом в несколько десятков тонн. Его несущая способность ограничена вследствие того, что вес рулона приходится на приводной вал, диaмetp которого лимитируется габаритами ступиц. Последние,

.в свою очередь, ограничены диаметром барабана, так как увеличение диаметра барабана ограничивает диапазон внутренних диаметров разматываемых рулонов. Помимо этого повышение несущей способности за счет увеличения габаритов устройства нежелательно, так как влечет за собой увеличение металлоемкости.

Несущую способность устройства снижает также размещение на одной из ступиц зубчатого венца, что увеличивает вылет консоли барабана.

Известно также разматывающее устройство, содержащее разматывающий

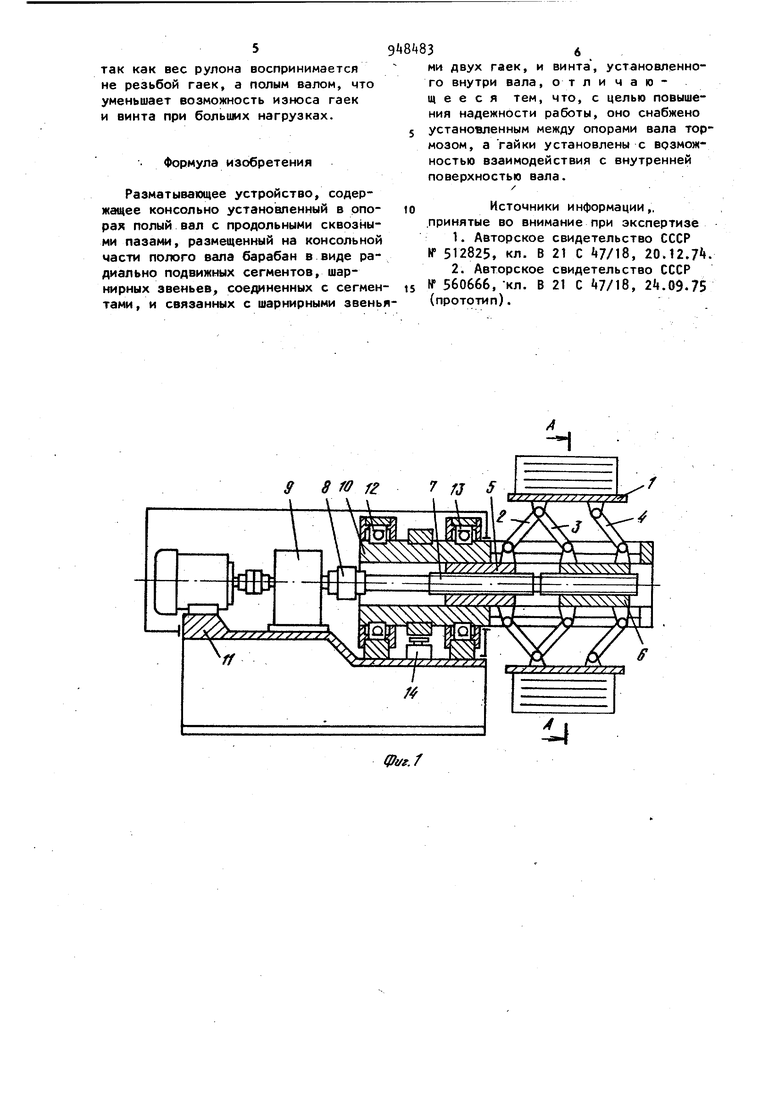

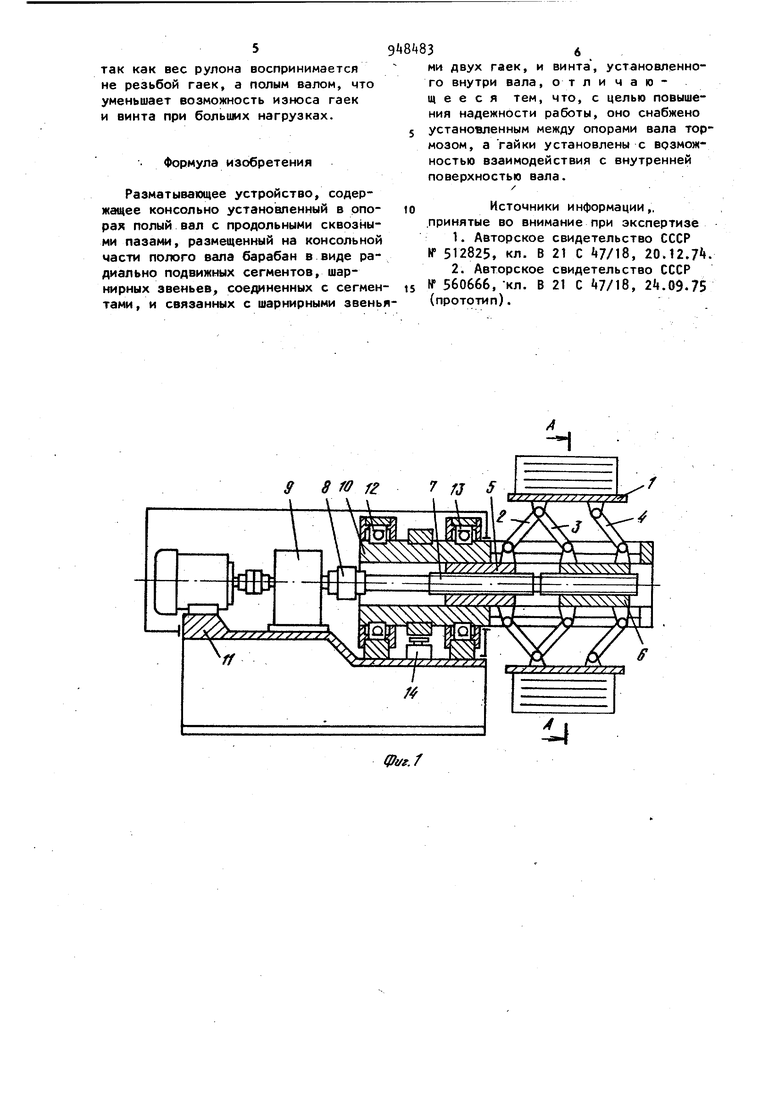

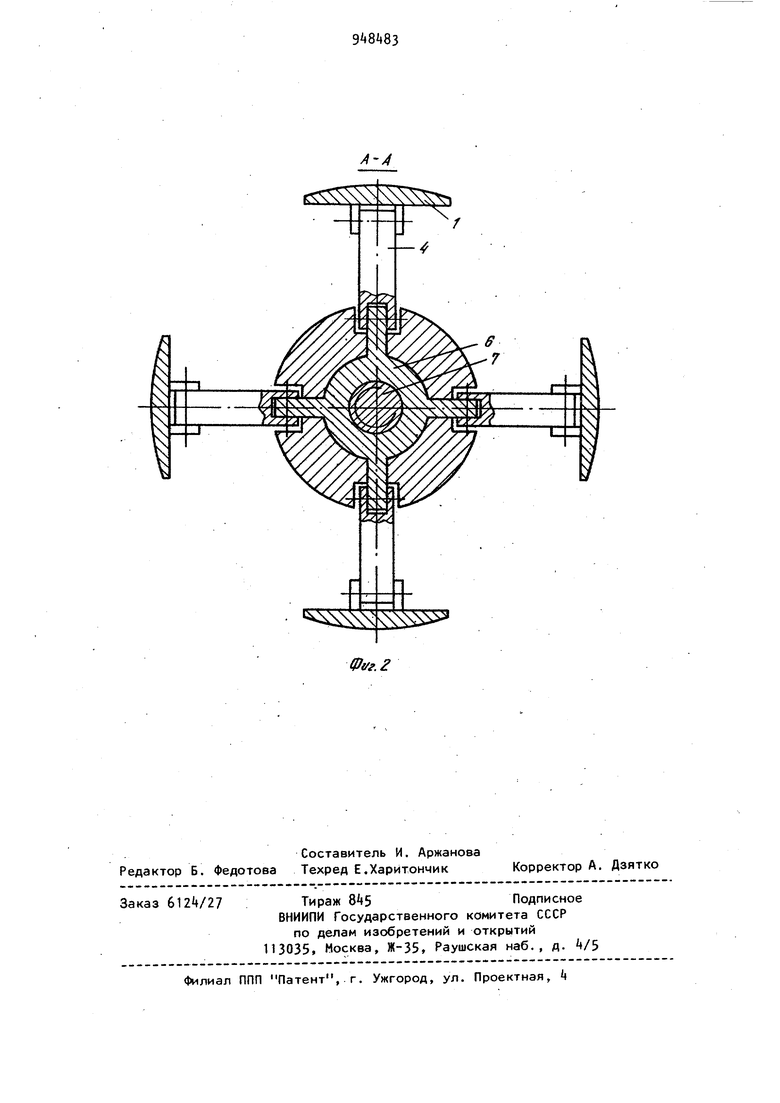

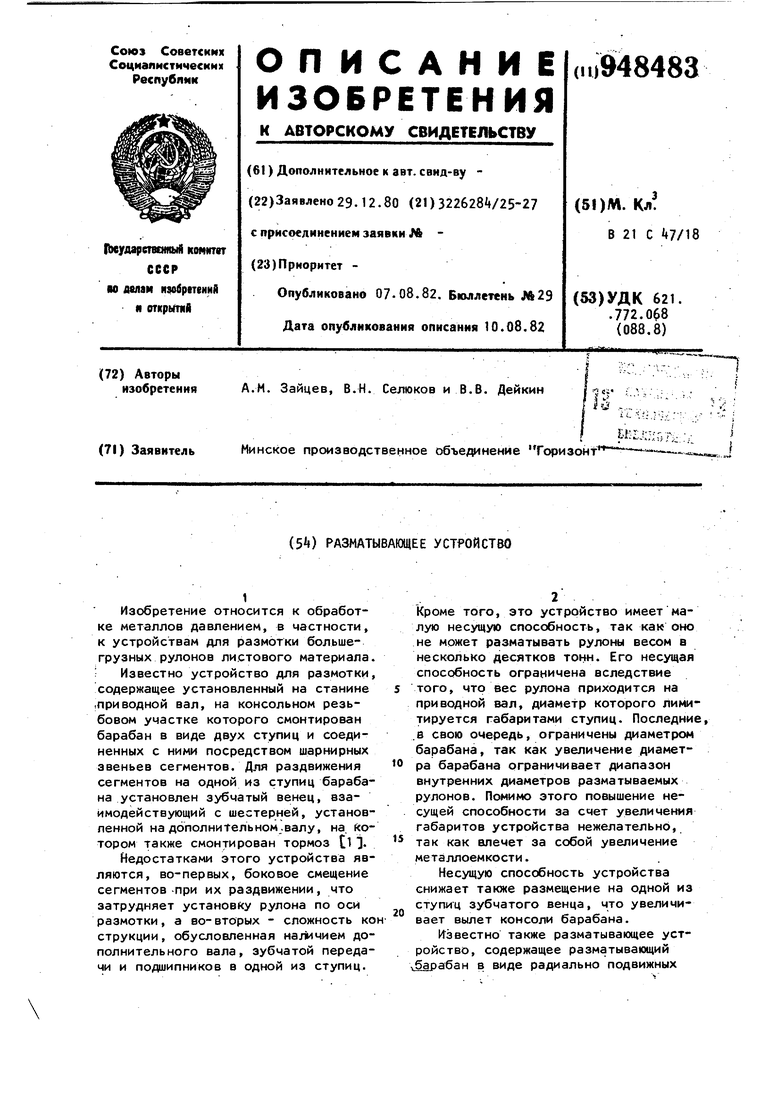

.барабан в виде радиально подвижных сегментов с шарнирными звеньями и связанных с ними двух гаек и винта и установленного в опорах полого вала с пазами t2 ). 8 этом устройстве отсутствует боновое смещение сегментов, однако оно имеет несущую способность, так как а нем, как и в аналоге, вес руло на приходится: на винт. Кроме того, устройство недолговечно и малонадежно вследствие нагружения резьбы гаек радиальными нагрузками, что при большом весе рулона вызывает ее быстрый износ, а также конструктивно сложно из-за наличия подшипников, не сущих винт. Целью изобретения является повышение надежности устройства. Указанная цепь достигается тем, что разматывающее устройство, содержащее консольно установленный в опорах полый вал с продольными сквозныI ми пазами, размещенный на его консольной части барабан в виде радиаль но подвижных сегментов, шарнирных звеньев, соединенных с сегментами, и связанных с шарнирными звеньями двух гаек, и винта, установленного внутри полога вала, снабжено установленным между опорами вала тормозо а.гайки установлены с возможностью взаимодействия с внутренней поверхностью вала. На фиг. 1 изображен общий вид уст ройства, на фиг. 2 - разрез барабана по А-А на фиг. 1. Разматывающее устройство содержит консольный разматывающий барабан в виде радиально подвижных сегментов 1 установленных на шарнирных звеньях 2-. Последние связаны с гайками 5 и 6, в которых установлен винт 7 связанный при помощи муфты 8 с приво дом Э- Гайки 5,6с винтом 7 размеще ны внутри полого вала 10 с пазами на консольном конце для прохода шарнирных звеньев 2-, причем гайки выполнены опирающимися на внутреннюю поверхность вала, который установлен на станине 11 в подшипниках 12 и 13Между этими подшипниками установлен тормоз 1 с возможностью взаимодействия с валом. Разматывающее устройство работает следующим образом. В исходном положении радиальноподвижные сегменты 1 находятся в сдвинутом положении, образую барабан наименьшего диаметра; при этом гайки 5 И 6 раздвинуты, атормоз И, взаимодействуя с полым валом 10, удерживает его и барабан от проворота. На сегменты 1 барабана, надевают рулон разматываемого материала и включают привод 9 вращающий винт 7. Гайки 5 и 6 при этом сближаются, а шарнирные звенья 2-k обеспечивают раздвижение сегментов 1 барабана до их упора во внутреннюю поверхность рулона. Затем привод 9 выключают, а рулон оказывается зафиксированным на барабане Для размотки рулона тормоз }k растормаживают и вновь включают привод 9. Барабан с рулоном начинает вращаться за счет того, что винт 7 okaзывaeтcя заклиненным в гайках 5 и 6, дальнейшее сближение которых невозможно в связи с тем, что сегменты 1 зажаты внутри рулона. Для сдвижения сегментов вращение привода 9 реверсируется, а вал 10 затормаживается тормозом I. При этом гайки 5 и 6 раздвигаются, а сегменты барабана сдвигаются. Таким образом, данное устройство по сравнению с базовым объектом имеет более высокую несущую способность, которая обеспечивает возможность размЬтю1 рулонов листового материала весом до десятков тонн. Это осуществляется благодаря тому, что радиальную нагрузку, т.е. вес рулона, воспринимает не Ю1НТ, как в известных устройствах, а полый вал, охватывающий гайки и обладающий значительно большим моментом сопротивления, а следовательно и большей несущей способностью. При одинаковом с базовым объектом диапазоне диаметров барабана вал, охватывающий гайки, может иметь диаметр в 3 раза больший, чем вал, расположенный в гайках, т.е. его несущая способность может быть больше, чем у известных устройств, соответственно в 27-6 раза, С учетом ослабления вала отверстием и пазами его несущая способность оказывается выше не менее чем в 10-20 раз. Данное устройство имеет более простую конструкцию вследствие того, что винт оказывается полностью разгруженным от радиальных нагрузок, и это позволило установить его не в подшипниках, а непосредственно в гайках. По сравнению с базовым объектом это позволило также повысить долговечность и надежность устройства, так как вес рулона воспринимается не резьбой гаек, а полым валом, что уменьшает возможность износа гаек и винта при больших нагрузках. Формула изобретения Разматывающее устройство, содержащее консольно установленный в опорах полый вал с продольными сквозными пазами, размещенный на консольной части полого вала барабан в виде радиально подвижных сегментов, шарнирных звеньев, соединенных с сегмен тами, и связанных с шарнирными звень 36 ми двух гаек, и винта , установленного внутри вала, отличающееся тем, что, с целью повышения надежности работы, оно снабжено установленным между опорами вала тормозом, а гайки установлены с возможностью взаимодействия с внутренней поверхностью вала. /. Источники информации,, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 512825, кл. В 21 С , 20.12.7. 2.Авторское свидетельство СССР № 560666, -кл. В 21 С , 24.09.75 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-12-29—Подача