Изобретение относится к области обработки металлов давлением, а точнее к устройствам для размотки или намотки рулонов металлоизделий, и может быть использовано в профилегибочных, трубоэлектросварочных агрегатах, в агрегатах продольной резки полосы и в мелкосортных агрегатах.

Качество, себестоимость и объем производства являются определяющими показателями любого производства. Наибольших успехов в условиях рыночных отношений достигают коллективы, имеющие, прежде всего, мобильное, универсальное, конкурентоспособное оборудование с оригинальным конструктивным выполнением как отдельных деталей, так и узлов, и машин, в том числе за счет придания им нескольких потребительских свойств (технологических возможностей), степени унификации, гибкой компоновки, снижения затрат при их изготовлении и эксплуатации.

Широко распространенным оборудованием трубоэлектросварочных, профилегибочных, мелкосортных агрегатов, а также агрегатов продольно-поперечной резки и защитного покрытия металлоизделий являются разматыватели и моталки, которые в большинстве своем совершенно по-разному выполнены конструктивно и имеют больше недостатков, чем преимуществ.

Известно разматывающее устройство, содержащее консольно установленный в опорах полый вал, барабан с шарнирными звеньями для зажима. Зажим рулонов листового материала осуществляется винтовой передачей с использованием электропривода (см. а.с. СССР № 948483, М.кл. В 21 С 47/18, заявл. 29.12.89, опубл. 10.08.82).

Барабан с шарнирными звеньями не может быть использован для намотки металлоизделий, так как его конструкция не способна передавать значительные крутящие моменты и не имеет большой пространственной жесткости. Винтовая передача из-за заклинивания при работе "на упор" в сочетании с механическим приводом делает размоточное устройство неработоспособным.

Известное устройство из-за последовательного размещения элементов по направлению оси вращения имеет значительные габариты и металлоемкость. Сам барабан для зажима из-за шарнирных звеньев имеет также значительные размеры по оси и поэтому при работе с рулонами шириной до 100 мм его рабочая поверхность не используется полностью.

Известно также устройство для намотки и размотки полосового материала, содержащее станину, установленный в подшипниковых опорах барабан, привод барабана и два тормозных механизма (см. а.с. СССР № 691224, М.кл. В 21 С 47/06, заявл. 27.07.77, опубл. 20.10.79).

Сначала на барабан наматывается рулон значительной массы за счет стыковки отдельных исходных полос в бесконечную полосу, подлежащую подаче в зону обработки непрерывного агрегата. Для бесперебойной работы в агрегате устанавливаются два таких устройства. Во время работы одного из них в рабочем режиме разматывателя второе работает в режиме намотки накапливаемой полосы.

Основной недостаток устройства - большие габариты и материалоемкость. Все механизмы устройства скомпонованы последовательно в одну линию.

Недостатком этого устройства является узкое технологическое назначение. Отдельные узлы и детали этого устройства не унифицированы, их нельзя скомпоновать для другого технологического использования.

Из известных устройств для размотки или намотки рулонов металлоизделий наиболее близким по технической сущности является устройство, описанное в а.с. ЧССР № 175717, М.кл. В 65 Н 54/07, заявл. 21.03.74, опубл. 15.12.78.

Это устройство для размотки или намотки рулонов металлоизделий содержит станину, в которой на подшипниках качения смонтирован двухконсольный пустотелый вал, на одном конце которого жестко закреплен съемный намоточно-размоточный барабан, кинематически связанный с гидроцилиндром зажима.

Основными недостатками устройства являются его значительные габариты и материалоемкость из-за последовательного размещения узлов. Длина устройства по оси пустотелого вала дополнительно увеличивается за счет размещения на нем одновременно двух зубчатых шестерен различных диаметров привода вращения намоточно-размоточного барабана, а также за счет наличия двухопорного корпуса, на торце которого жестко закреплен гидроцилиндр зажима.

Другим недостатком этого устройства является недостаточная надежность в работе и ремонтопригодность из-за того, что шток гидроцилиндра конструктивно сложно выполнен и участвует при работе в двух движениях - осевом и вращательном.

Третьим недостатком устройства являются узкие технологические возможности из-за конструктивного выполнения отдельных деталей и узлов. Устройство может быть использовано только в агрегатах с осевой загрузкой рулонов при намотке и выгрузкой рулонов при размотке. Конструкция барабана не позволяет использовать устройство для намотки металлоизделий, когда требуется зажим конца, например в моталках агрегатов продольной резки, агрегатов по производству обычной или порошковой проволоки.

Габариты, материалоемкость и стоимость изготовления и эксплуатации этого устройства резко возрастают при использовании рулонов шириной более 1000 мм и массой более 8000 кг из-за консольного размещения рулона.

Задача настоящего изобретения состоит в создании устройства для размотки или намотки рулонов металлоизделий с минимальными габаритами, материалоемкостью, расходами на изготовление и эксплуатацию.

Следующей задачей является создание устройства, которое бы за счет унификации его деталей и узлов и их гибкой компоновки позволит разматывать как узкие, так и широкие рулоны металлоизделий различной массы и сматывать как широкие, так и более узкие металлоизделия или одновременно несколько узких.

Задачей настоящего изобретения является также создание устройства для размотки или намотки рулонов с боковой или осевой их задачей или выдачей.

Поставленная задача достигается тем, что в устройстве для размотки или намотки рулонов металлоизделий, содержащем станину, в которой на подшипниках качения смонтирован двухконсольный пустотелый вал, на одном конце которого жестко закреплен съемный намоточно-размоточный барабан, кинематически связанный с гидроцилиндром зажима, согласно изобретению съемный намоточно-размоточный барабан выполнен в виде корпуса с внутренней поверхностью скольжения, внутри которого с возможностью осевого перемещения установлен ползун с клиновыми плоскостями и, по крайней мере, одним рядом радиальных отверстий с размещенными в них зажимными башмаками, планками, пружинами и толкателями, взаимодействующими своими клиновыми плоскостями с клиновыми плоскостями ползуна.

Для размотки рулонов шириной до 300 мм, массой до 2,5 т, когда возможна и экономически целесообразна ручная задача конца рулона металлоизделий в агрегат, на свободном торце станины установлена крышка, на которой смонтирован регулируемый вручную колодочный тормоз, взаимодействующий с тормозным шкивом, установленным на свободном конце пустотелого вала.

Если же ручная задача конца рулона нецелесообразна по экономическим соображениям или по соображениям техники безопасности, например лента имеет толщину более 3 мм, то на свободном конце станины установлен привод вращения, выполненный в виде редуктора с электроприводом или гидромотора, при этом свободный конец пустотелого вала выполнен в виде зубчатого колеса, взаимодействующего с зубчатой шестерней редуктора или гидромотора.

В перечисленных выше конструктивных выполнениях предложенного устройства задача рулона на позицию размотки может осуществляться только по направлению оси съемного намоточно-размоточного барабана.

При боковой задаче рулона на позицию размотки станина выполнена с внутренним отверстием и снабжена установленным в нем с возможностью перемещения от гидроцилиндра полым корпусом для размещения на подшипниках пустотелого вала, при этом привод вращения смонтирован на торце полого корпуса.

При боковой задаче рулонов шириной более 1000 мм и массой 7,5 т на позицию размотки устройство снабжено погрузочно-разгрузочным средством, а станина выполнена с двумя соосно расположенными частями с внутренними отверстиями и установленными в них с возможностью перемещения от гидроцилиндров полыми корпусами для размещения на подшипниках качения пустотелого вала, а также Т-образным основанием для размещения погрузочно-разгрузочного средства.

При этом погрузочно-разгрузочное средство выполнено в виде установленной на Т-образном основании с возможностью перемещения по вертикали от гидроцилиндра рамы с внутренними боковыми направляющими и перемещающейся по ним тележки.

Намоточно-размоточный барабан выполнен с двумя рядами толкателей, а ползун - с двумя клиновыми плоскостями, при этом зажимные башмаки выполнены общими и съемными, а два соседних из них кинематически связаны между собой через серьги и вал с одноплечими зажимными рычагами.

При намотке или размотке крупногабаритных рулонов металлоизделий устройство снабжено боковыми щеками с прижимным роликом, закрепленными на обращенных друг к другу соосно расположенных частях станины с внутренними отверстиями.

Кроме того, на свободных торцах корпусов намоточно-размоточных барабанов выполнены элементы кулачковой муфты.

Выполнение заявленного устройства для размотки или намотки рулонов металлоизделий согласно формуле изобретения позволило сократить габариты, материалоемкость, уменьшить стоимость изготовления и эксплуатации.

Это достигается за счет компактного конструктивного выполнения и расположения одних деталей и узлов внутри других и их многофункционального применения.

Кроме того, выполнение большинства узлов унифицированными позволило за счет их различной компоновки использовать устройство для размотки или намотки как узких, так и широких рулонов металлоизделий различной массы, а также одновременно несколько узких металлоизделий, например в качестве моталки в агрегате продольной резки рулонной полосы.

Выполнение предложенного устройства позволило использовать его как с осевой, так и с боковой задачей (выдачей) рулонов на позицию размотки (намотки).

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

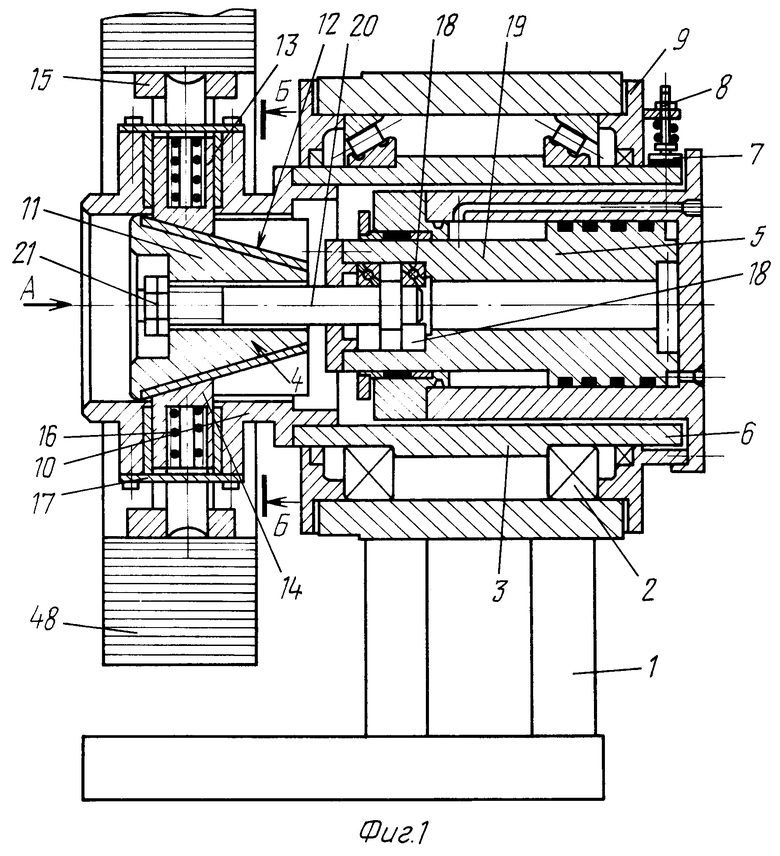

на фиг.1 изображен общий вид устройства для размотки или намотки рулонов металлоизделий;

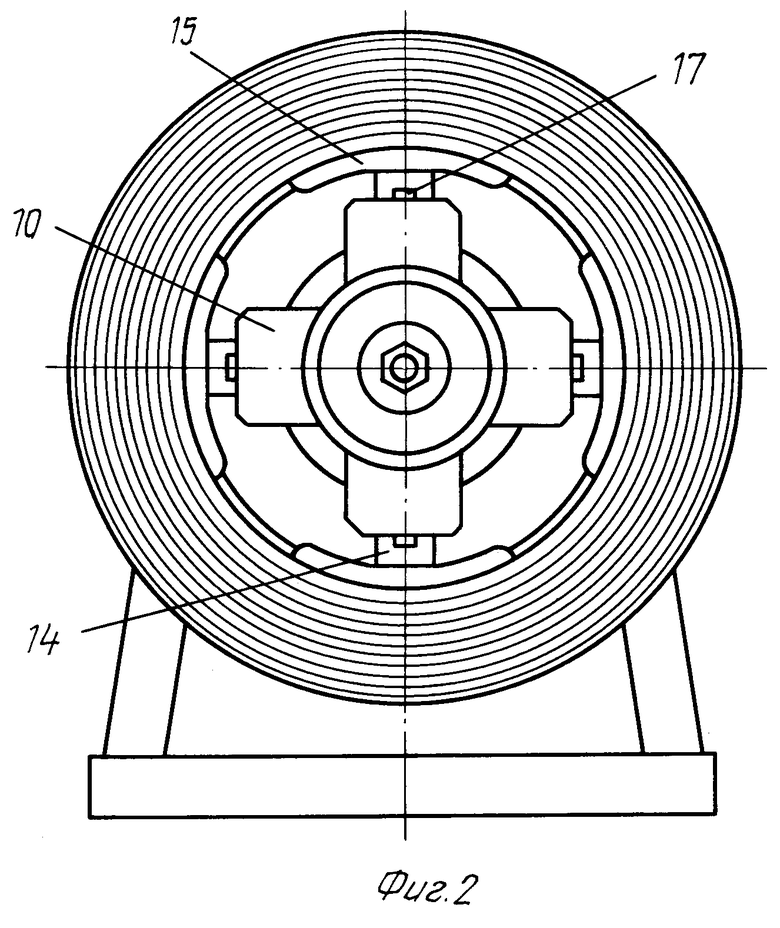

на фиг.2 - то же, вид по стрелке А;

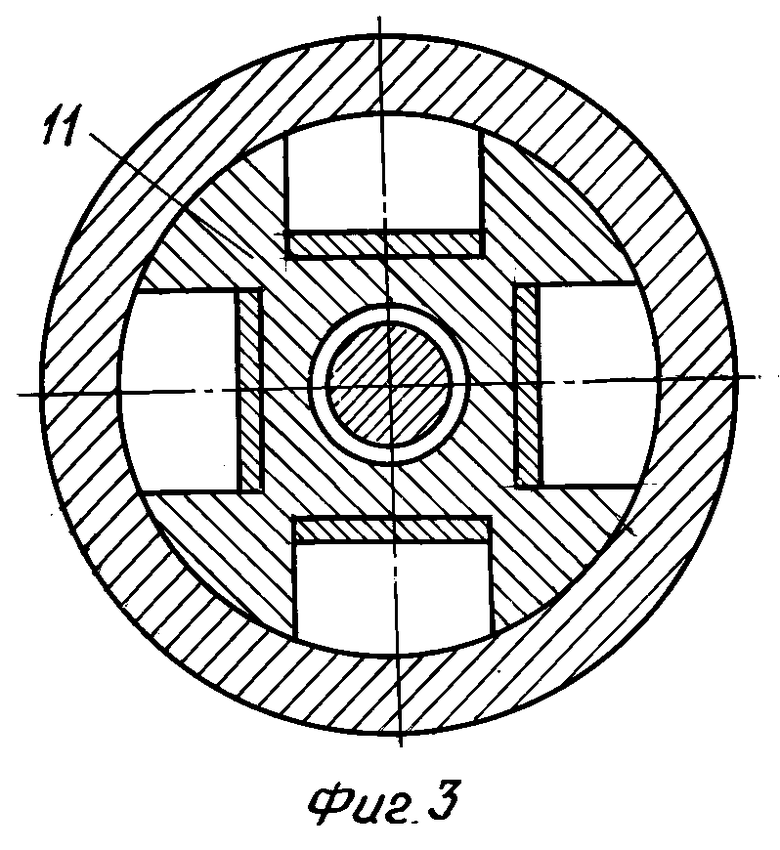

на фиг.3 - разрез Б-Б на фиг.1;

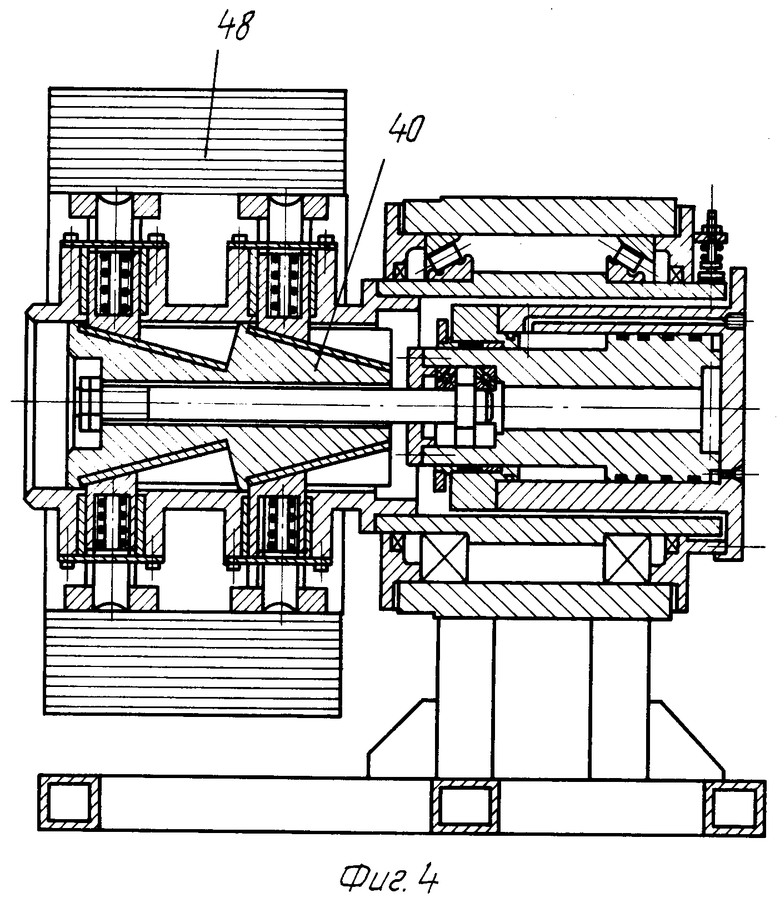

на фиг.4 - то же с двумя рядами зажимных башмаков;

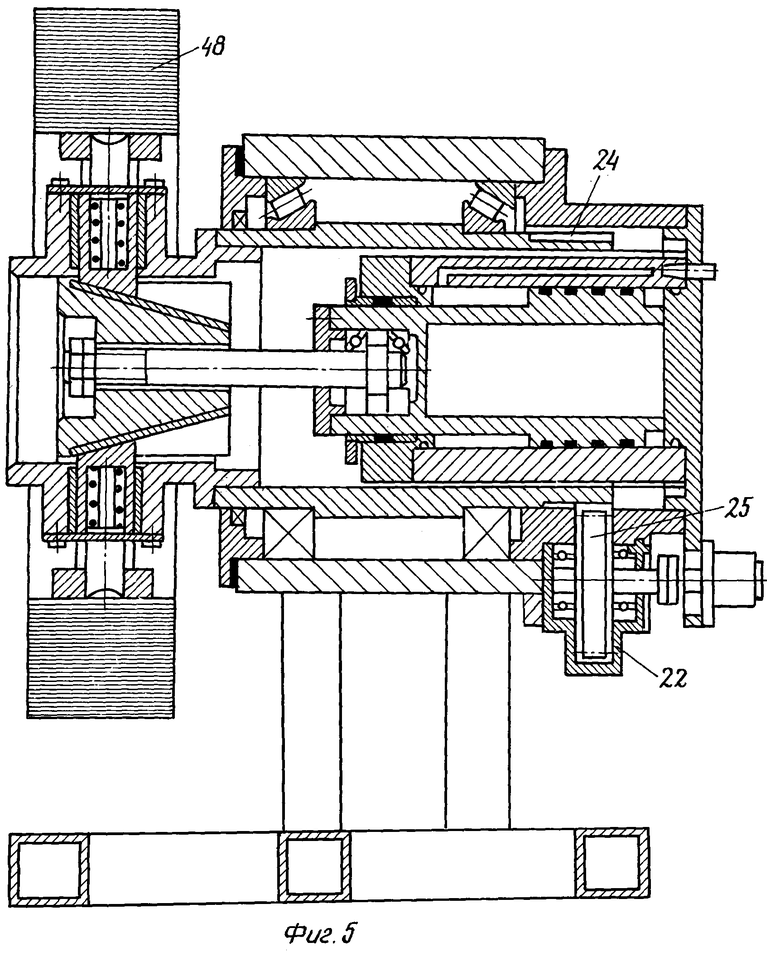

на фиг.5 - то же, что и на фиг.4, с приводом вращения размоточного барабана;

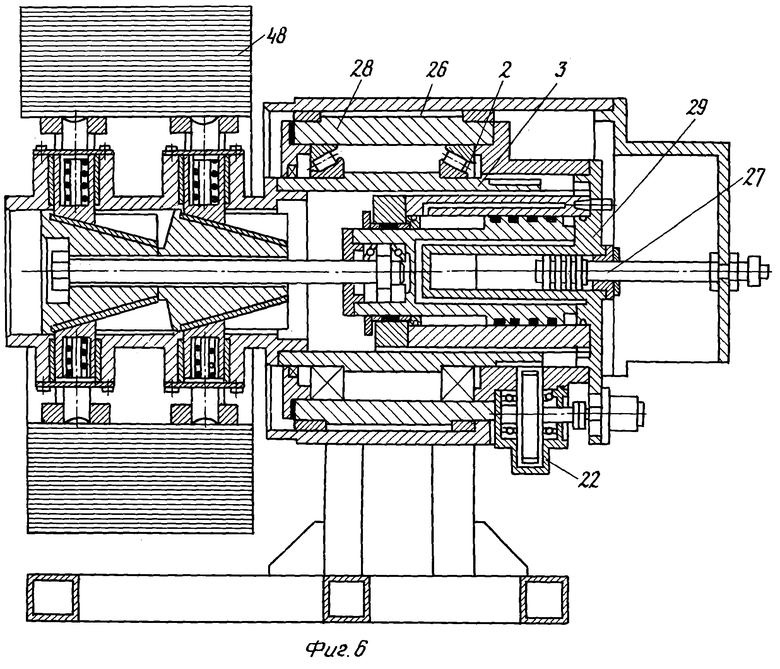

на фиг.6 - то же, что и на фиг.3, с осевой и боковой задачей на позицию размотки среднегабаритных рулонов;

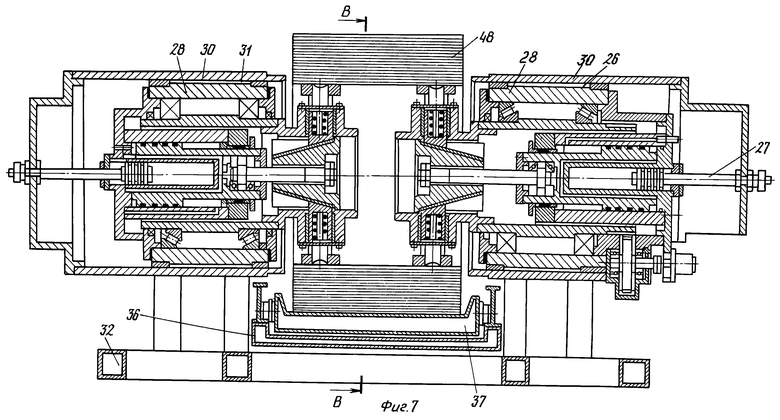

на фиг.7 - то же, что и на фиг.6, для крупногабаритных рулонов с боковой задачей;

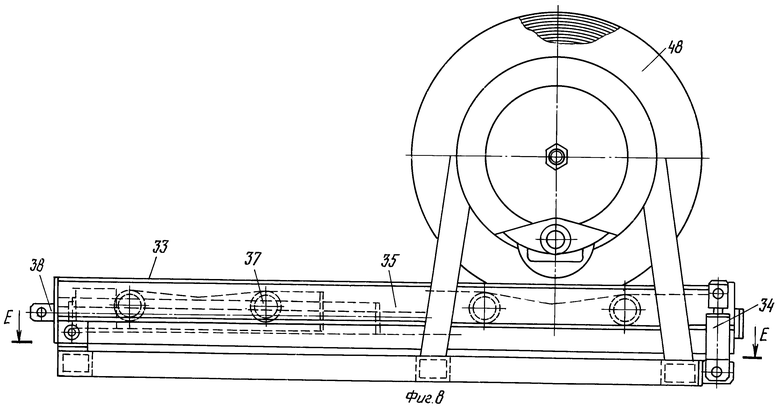

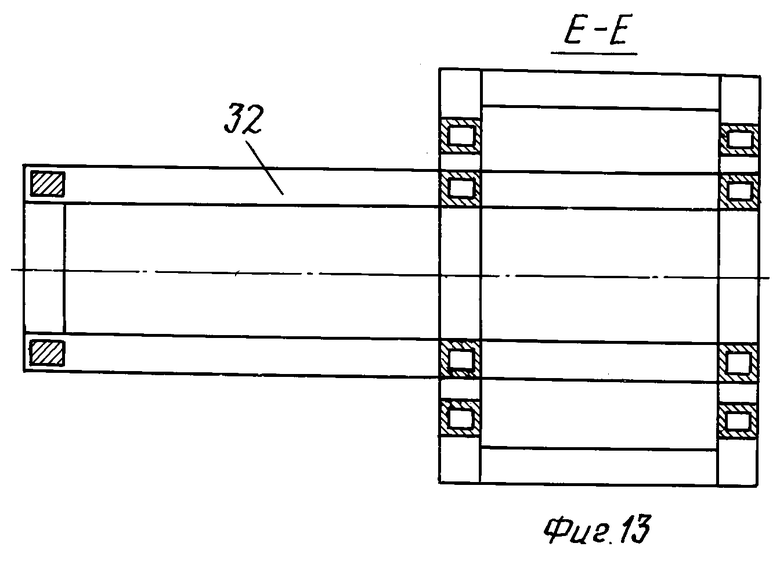

на фиг.8 - разрез В-В на фиг.7;

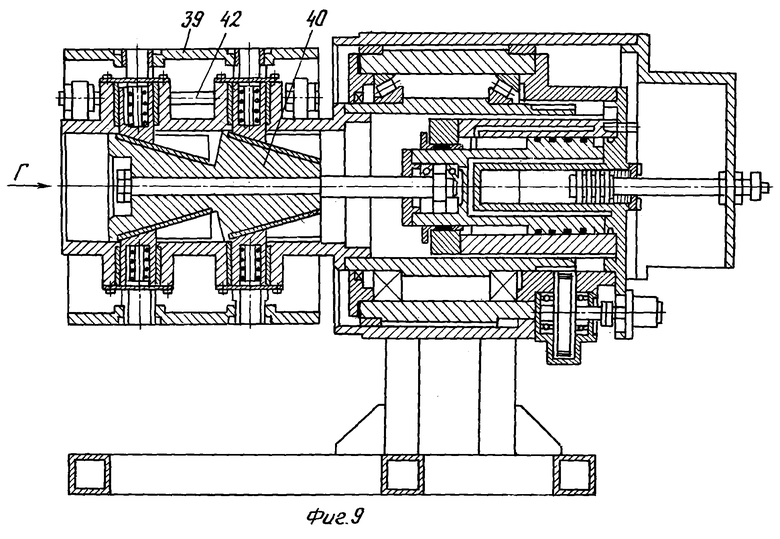

на фиг.9 - то же для намотки среднегабаритных рулонов с осевой и боковой выдачей;

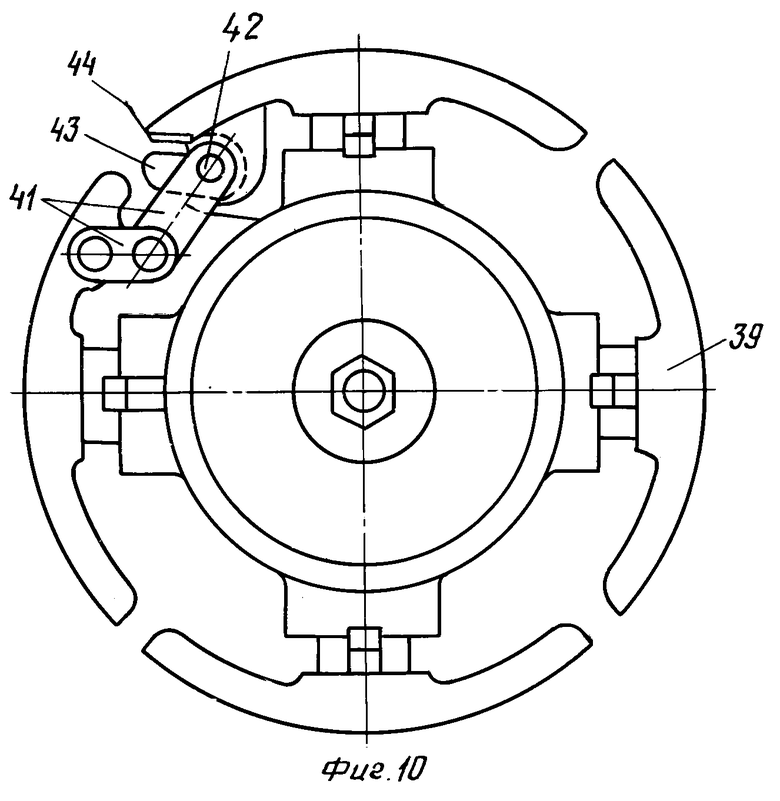

на фиг.10 - вид по стрелке Г на фиг.9;

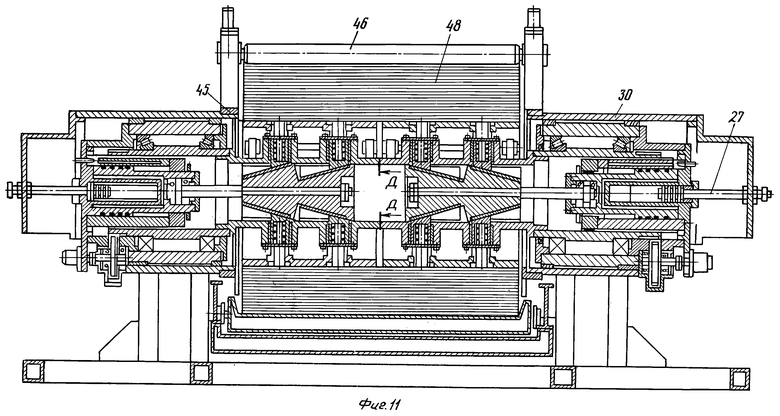

на фиг.11 - то же для намотки крупногабаритных рулонов с боковой выдачей;

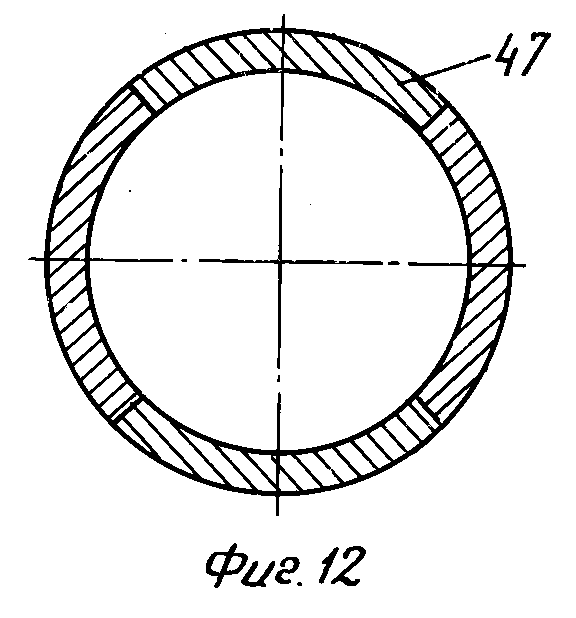

на фиг.12 - разрез Д-Д на фиг.11;

на фиг.13 - разрез Е-Е на фиг.8;

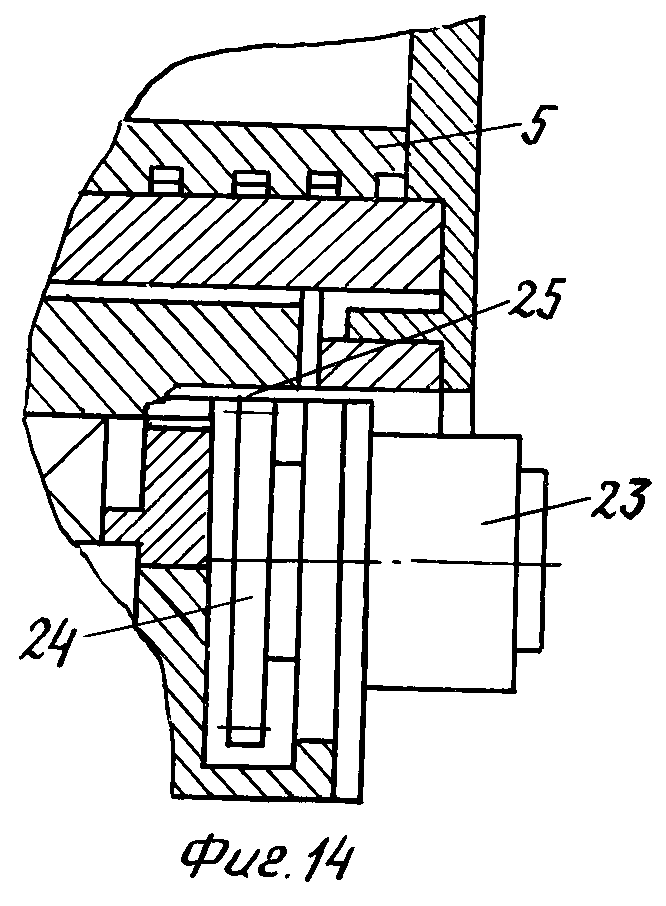

на фиг.14 - вариант выполнения привода вращения в виде гидромотора.

Устройство для размотки или намотки рулонов металлоизделий содержит станину 1, в которой на подшипниках качения 2 смонтирован двухконсольный пустотелый вал 3. На одном конце пустотелого вала 3 жестко закреплен съемный намоточно-размоточный барабан 4, кинематически связанный с гидроцилиндром 5 зажима рулона. Второй конец пустотелого вала 3 выполнен в виде тормозного шкива 6 и взаимодействует с колодками 7 регулируемого вручную тормоза 8, жестко смонтированного на крышке 9, закрепленной на свободном торце станины 1.

Намоточно-размоточный барабан 4 выполнен в виде корпуса 10 с внутренней поверхностью скольжения, внутри которого с возможностью осевого перемещения установлен ползун 11 с клиновыми плоскостями 12. В радиальных отверстиях 13 корпуса 10 с возможностью перемещения размещены толкатели 14 с зажимными башмаками 15, пружинами 16 и планками 17, взаимодействующие своими клиновыми плоскостями с клиновыми плоскостями ползуна 11.

Кинематическая связь гидроцилиндра зажима 5 с намоточно-размоточным барабаном 4 выполнена в виде подшипникового узла 18, размещенного внутри штока 19 гидроцилиндра зажима 5, тяги 20 и гаек 21.

На свободном конце станины 1 установлен привод вращения, выполненный в виде редуктора 22 с электроприводом или гидромотора 23, при этом свободный конец пустотелого вала выполнен в виде зубчатого колеса 24, взаимодействующего с зубчатой шестерней 25 редуктора или гидромотора.

При боковой подаче рулонов на позицию размотки станина 1 выполнена с внутренним отверстием 26 и снабжена установленным в нем с возможностью перемещения от гидроцилиндра 27 полым корпусом 28 для размещения на подшипниках качения 2 пустотелого вала 3, при этом редуктор 22 с электроприводом или гидромотором 23 смонтирован на торце полого корпуса 28. Гидроцилиндр 27 большей частью размещен внутри гидроцилиндра зажима 5 и закреплен на его торцевой крышке 29.

При размотке крупногабаритных рулонов с боковой задачей их на позицию размотки станина 1 выполнена с двумя соосно расположенными частями 30 с внутренними отверстиями 26, 31 и установленными в них с возможностью перемещения от гидроцилиндров 27 полыми корпусами 28 для размещения в каждом из них пустотелого вала 3, а также Т-образным основанием 32 для перемещения погрузочно-разгрузочного средства 33. Погрузочно-разгрузочное средство 33 выполнено в виде установленной на Т-образном основании 32 с возможностью перемещения по вертикали от гидроцилиндра 34 рамы 35 с внутренними боковыми направляющими 36, по которым перемещается тележка 37 с помощью гидроцилиндра 38.

При намотке среднегабаритных рулонов с осевой их выдачей намоточно-размоточный барабан 4 выполнен с двумя рядами зажимных башмаков 39, толкателей 14, пружин 16 и планок 17, а ползун 40 - с двумя клиновыми плоскостями, при этом зажимные башмаки 39 выполнены общими и съемными, а два соседних из них связаны между собой через серьги 41 и вал 42 с одноплечими зажимными рычагами 43. При этом между концами зажимных рычагов 42 и боковым торцом зажимного башмака 38, на котором смонтирован вал 41, имеется щель 44.

При намотке крупногабаритных рулонов с боковой выдачей устройство снабжено обращенными друг к другу боковыми щеками 45 с прижимным роликом 46, закрепленными на соосно расположенных частях 30 станины 1, а на свободных торцах корпусов 10 намоточно-размоточных барабанов 4 выполнены элементы 47 кулачковой муфты.

Устройство для размотки или намотки рулонов металлоизделий работает следующим образом.

При размотке малогабаритных рулонов металлоизделий рулон 48 с помощью электромостового крана (не показан) одевается оператором на намоточно-размоточный барабан 4, затем при подаче от гидросистемы (не показана) давления в штоковую полость гидроцилиндра 5 производится его зажим. Далее оператор вручную снимает обручку и задает конец металлоизделия (полосы) в тянущие ролики трубосварочного, профилегибочного агрегата или агрегата продольной резки. Колодочный тормоз 8 обеспечивает постоянное натяжение полосы и препятствует образованию недопустимой петли при остановках агрегатов.

При размотке среднегабаритных рулонов с осевой подачей их на позицию размотки устройство работает аналогичным образом. Сменный намоточно-размоточный барабан 4 с двумя рядами зажимных башмаков более качественно базирует и зажимает рулон перед размоткой.

Для размотки толстостенных полос (более 3 мм) при механизированной задаче конца рулонной полосы в агрегат включается привод вращения намоточно-размоточного барабана 4.

В случае отсутствия под агрегат необходимой производственной площади устройство для размотки или намотки металлоизделий выполняется с боковой задачей рулонов на позицию размотки или намотки. Это становится возможным благодаря тому, что намоточно-размоточный барабан 4 с помощью гидроцилиндра 27 убирается внутрь станины 1. После подачи рулона 48 на ось устройства намоточно-размоточный барабан 4 с помощью гидроцилиндра 27 вводится внутрь рулона, а с помощью гидроцилиндра 5 зажимается. Далее технологические операции повторяются. После размотки всего рулона зажимные башмаки 15 сводятся, намоточно-размоточный барабан убирается внутрь станины 1.

При размотке крупногабаритных рулонов металлоизделий с боковой задачей на линию размотки рулон 48 электромостовым краном укладывают на тележку 37, которая гидроцилиндром 38 перемещается до совмещения оси рулона с осью намоточно-размоточных барабанов 4 в горизонтальной плоскости.

С помощью гидроцилиндров 34 рама 35 поворачивается до совмещения в вертикальной плоскости оси рулона 48 с осью намоточно-размоточных барабанов 4. Далее с помощью гидроцилиндров 27 намоточно-размоточные барабаны 4 вводятся внутрь рулона с двух сторон, а с помощью гидроцилиндров 5 зажимают его. Освободившаяся от рулона тележка 37 опускается гидроцилиндрами 34 и с помощью гидроцилиндра 38 возвращается в исходное положение. После включения приводов вращения намоточно-размоточных барабанов 4 производится задача конца полосы в агрегат. После окончания размотки рулона зажимные башмаки 39 намоточно-размоточных барабанов 4 сводятся, а сами барабаны убираются в исходное положение (внутрь станины 1).

При намотке среднегабаритных рулонов металлоизделий в исходном положении зажимные башмаки 39 сведены, намоточно-размоточный барабан 4 выдвинут из станины 1, а между концами зажимных рычагов 43 и боковым торцом зажимного башмака 39, на котором смонтирован вал 42, имеется щель 44, в которую задается конец полосы или другого металлоизделия. После подачи рабочей жидкости в штоковую полость гидроцилиндра 5 этот конец зажимается. Затем включают привод вращения намоточно-размоточного барабана и осуществляется намотка металлоизделий в рулон.

После окончания намотки рулона его последний виток закрепляют механически или вручную и производят обвязку рулона. Намотанный и обвязанный рулон после подачи жидкости в поршневую полость гидроцилиндра 5 и поршневую полость гидроцилиндра 27 освобождается от зажима и снимается с намоточно-размоточного барабана 4 после того, как намоточно-размоточный барабан 4 с помощью гидроцилиндра 27 убирается внутрь станины 1.

Далее технологический цикл повторяется.

Для намотки крупногабаритных рулонов металлоизделий с боковой выдачей в исходном положении зажимные башмаки 39 сведены, намоточно-размоточные барабаны 4 выдвинуты из соосно расположенных частей 30 станины 1 до торцевого соприкосновения соответствующих элементов 47 кулачковой муфты, а щели 44 обоих намоточно-размоточных барабанов 4 располагаются на одной линии. Тележка 37 находится в крайнем отведенном положении. Конец металлоизделия направляют в щель 44 и после подачи рабочей жидкости в штоковые полости гидроцилиндров 5 зажимают, включается один из приводов вращения намоточно-размоточного барабана 4. После намотки двух витков включаются на рабочую скорость оба привода вращения намоточно-размоточных барабанов. Производится намотка рулона. Тележка 37 гидроцидиндром 38 перемещается на ось намотки. В конце намотки подпружиненный ролик 46 прижимается к наружной поверхности рулона 48. Заканчивается намотка в тот момент, когда конец металлоизделия окажется под прижимным роликом 46. Рама 35 с помощью гидроцилиндра 34 поднимается до упора рабочих поверхностей тележки 37 к нижней части рулона 48. Производится фиксация конца металлоизделия от распушивания (тонких, до 0,8 мм - липкой лентой, более толстых - с помощью обручки). Зажимные башмаки 39 сводятся, рулон 48 металлоизделия разжимается, намоточно-размоточные барабаны 4 гидроцилиндром 27 убираются в соосно расположенные части 30 станины 1. Далее цикл повторяется.

Предложенное устройство для размотки или намотки рулонов металлоизделий по сравнению с известными позволяет сократить габариты, материалоемкость, уменьшить стоимость изготовления и эксплуатации.

Кроме того, выполнение большинства узлов унифицированными позволило за счет их различной компоновки использовать устройство для размотки или намотки как узких, так и широких рулонов металлоизделий, а также одновременно несколько узких металлоизделий.

Предложенное устройство возможно использовать как с осевой, так и с боковой задачей (выдачей) рулонов на позицию размотки (намотки).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ ЛЕНТ | 2006 |

|

RU2307717C1 |

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ОПРАВКУ | 2003 |

|

RU2240272C1 |

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Двухпозиционное намоточно-разматывающее устройство | 1984 |

|

SU1192877A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИННЫХ СЕРДЕЧНИКОВ | 1969 |

|

SU415072A1 |

| Устройство для стабилизации натяжения рулонного материала | 1987 |

|

SU1586983A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2241654C1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Устройство для съема и транспортирования рулонов | 1988 |

|

SU1521517A1 |

Изобретение относится к области обработки металлов давлением, а точнее к устройствам для размотки или намотки рулонов металлоизделий, и может быть использовано в профилегибочных, трубоэлектросварочных агрегатах, в агрегатах продольной резки полосы и в мелкосортных агрегатах. В устройстве для размотки или намотки рулонов металлоизделий съемный намоточно-размоточный барабан выполнен в виде корпуса с внутренней поверхностью скольжения, внутри которого с возможностью осевого перемещения установлен ползун с клиновыми плоскостями с рядом радиальных отверстий с размещенными в них зажимными башмаками, планками, пружинами и толкателями, взаимодействующими своими клиновыми плоскостями с клиновыми плоскостями ползуна. На свободном торце станины установлена крышка, на которой смонтирован регулируемый вручную колодочный тормоз, взаимодействующий с тормозным шкивом, установленным на свободном конце пустотелого вала, а на свободном конце станины установлен привод вращения, выполненный в виде редуктора с электроприводом или гидромотора, при этом свободный конец пустотелого вала выполнен в виде зубчатого колеса, взаимодействующего с зубчатой шестерней редуктора или гидромотора. Станина выполнена с внутренним отверстием и снабжена установленным в нем с возможностью перемещения от гидроцилиндра полым корпусом для размещения на подшипниках пустотелого вала, при этом привод вращения смонтирован на торце полого корпуса. Устройство снабжено погрузочно-разгрузочным средством, а станина выполнена с двумя соосно расположенными частями с внутренними отверстиями и установленными в них с возможностью перемещения от гидроцилиндров полыми корпусами для размещения на подшипниках качения пустотелого вала, а также Т-образным основанием для размещения погрузочно-разгрузочного средства. Погрузочно-разгрузочное средство выполнено в виде установленной на Т-образном основании с возможностью перемещения по вертикали от гидроцилиндра рамы с внутренними боковыми направляющими и перемещающейся по ними тележки. Намоточно-размоточный барабан выполнен с двумя рядами толкателей, а ползун - с двумя клиновыми плоскостями, при этом зажимные башмаки выполнены общими и съемными, а два соседних из них кинематически связаны между собой через серьги и вал одноплечими зажимными рычагами. Устройство снабжено боковыми щеками с прижимным роликом, закрепленными на обращенных друг к другу соосно расположенных частях станины с внутренними отверстиями. На свободных торцах корпусов намоточно-размоточных барабанов выполнены элементы кулачковой муфты. Изобретение обеспечивает минимальные габариты, материалоемкость, расходы на изготовление и эксплуатацию устройства, а также разматывание как узких, так и широких рулонов металлоизделий различной массы и сматывание как широких, так и более узких металлоизделий или одновременно несколько узких, размотку и смотку рулонов с боковой или осевой их задачей или выдачей. 8 з.п. ф-лы, 14 ил.

| АМПУЛЬНЫЙ ДОЗАТОР | 0 |

|

SU175717A1 |

| РАБОЧАЯ КЛЕТЬ ТРУБОФОРМОВОЧНОГО СТАНА | 1992 |

|

RU2050996C1 |

| Формовочная клеть трубопрофильного стана | 1981 |

|

SU1098605A1 |

| US 4078733, 14.03.1978. | |||

Авторы

Даты

2004-05-10—Публикация

2001-08-14—Подача