Изобретение относится к обработке металлов давлением, а точнее к устройствам для подачи и размотки рулонов.

В настоящее время рулон с лентой устанавливается на приводной вал разматывателя, фиксируется по внутреннему диаметру и c помощью привода рулон разматывается, зажим ленты происходит электроприводом, при этом невозможно точно проконтролировать момент зажима рулона и дальнейшая работа электропривода грозит его поломкой, а слишком раннее выключение электропривода ведет к незажиму рулона.

Зажим ленты может происходить при помощи пневмопривода, тогда для этого требуется наличие пневмосистемы. При этом в одном разматывающем устройстве присутствуют различные типы приводов (электрический, пневматический), что усложняет конструкцию.

А конструкция привода вращения рулона, постоянно соединенного с вращающимся валом разматывателя, делает привод сложным и ненадежным, т.к. скорость размотки меняется и зависит от скорости механизма, принимающего ленту.

Известно устройство для подачи и размотки рулонов (а.с. СССР N 948483, B 21 C 47/18, 1980 г.), содержащее консольный разматывающий барабан в виде радиально подвижных сегментов, установленных в шарнирных звеньях. Последние связаны с гайками, в которых установлен винт, связанный при помощи муфты с приводом.

Недостатками этого устройства являются:

во-первых, ненадежность механизма разжима, т.к. при реверсе барабана возможно самопроизвольное сжатие барабана;

во-вторых, после соприкосновения подвижных сегментов с внутренней поверхностью рулона необходимо мгновенно отключать двигатель, иначе он выйдет из строя (т.к. начинает работать на "жесткий упор");

в-третьих, жестко соединенный привод с приводным валом требует согласования скорости разматывателя с механизмом, принимающим ленту.

Известно также устройство для подачи и размотки рулонов (а.с. СССР N 1792762, B 21 C 47/28, 1991 г.), содержащее установленный в корпусе барабана полый вал, в котором размещен с возможностью вращения шток с продольными сквозными пазами, подвижные сегменты, установленные в сквозных пазах штока и связанные с последними шарнирными звеньями, а также привод радиального перемещения сегментов, установленный на подвижной от привода плите.

Недостатком данной конструкции является то, что для зажима рулона используется пневмопривод, т.к. электрический привод при работе на "жесткий упор" (т. е. когда подвижные сегменты упираются жестко во внутреннюю поверхность рулона) может выйти из строя. Следовательно, для работы барабана разматывающего устройства необходимо наличие пневмосистемы, что усложняет конструкцию.

Из известных устройств для подачи и размотки рулонов наиболее близким по технической сущности является устройство, описанное в а.с. СССР N 598674, кл. B 21 C 47/18, 1975 г.

Это устройство содержит установленный в опорах вал, на консольной части которого размещен барабан, винтовой механизм для разжима барабана, включающий нажимной винт, гайку и пружину, привод вращения барабана с редуктором и двумя муфтами и тормоз барабана.

Недостаток известной конструкции состоит в том, что, во-первых, невозможно точно проконтролировать, в какой момент произойдет зажатие рулона, потому что, как только подвижные сегменты упрутся во внутреннюю поверхность рулона, необходимо мгновенно отключить привод, так как дальнейшее вращение двигателя, при невозможности раздвижения сегментов, грозит выходом из строя двигателя и других элементов привода из-за того, что подвижные сегменты упираются "жестко" во внутреннюю поверхность рулона, так как нажимной винт жестко соединен со ступицей.

Во-вторых, привод постоянно соединен с приводным валом, поэтому для выравнивания скоростей разматывателя и механизма, принимающего ленту, необходимо наличие обгонной муфты, которая делает привод сложным и ненадежным.

В-третьих, рулон устанавливается краном непосредственно на подвижные сегменты и в начальный момент происходит подъем рулона одним верхним сегментом и выведение рулона на ось разматывателя. Все нагрузки от подъема рулона испытывают шарнирные соединения одного сегмента, что сказывается на их надежности и долговечности, так как изготовить и разместить шарнирные соединения необходимых размеров (исходя из условий надежности) не позволяет внутренний диаметр рулона.

В-четвертых, при размотке последних витков рулона при ослаблении натяжения может произойти самопроизвольное распушение рулона, так как отсутствует постоянный подпор сегментами внутреннего диаметра рулона, что также делает ненадежной работу разматывателя при размотке последних витков рулона.

Задача настоящего изобретения состоит в создании устройства повышенной надежности, более долговечного и простого по конструкции.

Поставленная задача достигается тем, что в устройстве для подачи и размотки рулонов, содержащем установленный в опорах вал, на консольной части которого размещен барабан, винтовой механизм для разжима барабана, включающий нажимной винт с гайкой, привод вращения барабана с редуктором и двумя муфтами и тормоз барабана, согласно изобретению, вал выполнен полым, нажимной винт пропущен через полый вал и хвостовая часть его выполнена со шлицами, а гайка нажимного винта подпружинена относительно барабана, кроме того, каждая муфта выполнена из двух полумуфт, при этом две полумуфты этих муфт расположены на шлицевом конце винта, а две другие полумуфты этих муфт расположены одна - на хвостовике полого вала, а другая - на тихоходном валу редуктора привода вращения барабана.

Кроме того, устройство снабжено установленными с возможностью регулирования угла наклона рельсами и размещенной на них тележкой с подъемным столом.

Такое конструктивное выполнение устройства для подачи и размотки рулонов позволяет повысить надежность, долговечность и упростить конструкцию. Это достигается за счет того, что гайка нажимного винта контактирует со ступицей через пружину. За счет возможности отключения привода при размотке рулона нет необходимости согласовывать скорости разматывателя и механизма, принимающего ленту, что также увеличивает надежность и долговечность привода.

Введение тележки позволяет повысить надежность самого барабана. За счет загрузки тележкой все звенья барабана работают одинаково и воспринимают равные нагрузки.

Кроме того, за счет того что гайка подпружинена относительно барабана, исключается возможность распушивания рулона.

Благодаря такому конструктивному выполнению данное устройство гораздо проще известных устройств.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

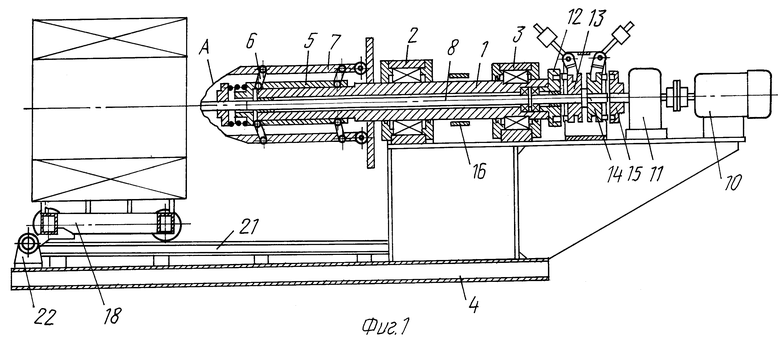

на фиг. 1 изображено устройство для подачи и размотки рулонов;

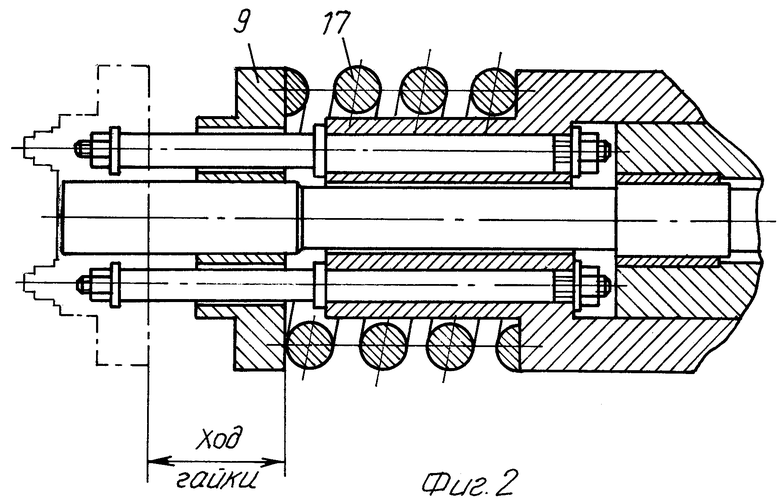

на фиг. 2 - приводной конец нажимного винта, место А на фиг. 1;

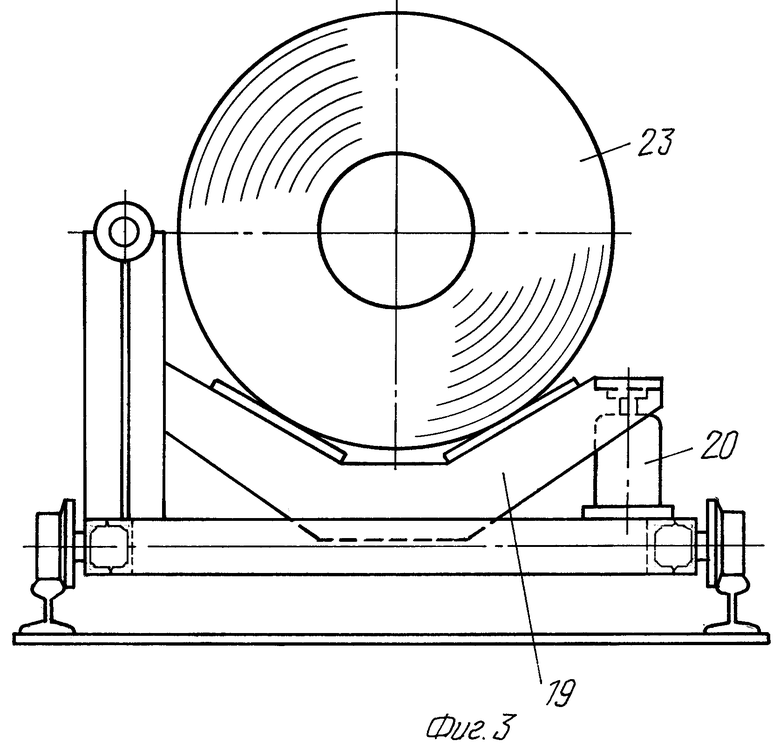

на фиг. 3 - подъемный стол тележки с рулоном.

Устройство для подачи и размотки рулонов состоит из вала 1, закрепленного в подшипниковых опорах 2, 3, которые установлены на раме 4. На консольной части вала 1 размещен барабан, ступица 5 которого имеет возможность возвратно-поступательного движения. Со ступицей 5 через качающиеся рычаги 6 соединены радиально-подвижные сегменты 7. Устройство имеет также винтовой механизм для разжима барабана, включающий нажимной винт 8 с гайкой 9, привод 10 вращения барабана с редуктором 11 и двумя муфтами, каждая из которых состоит из двух полумуфт 12, 13 и 14, 15, и тормоз 16 барабана.

Вал 1 выполнен полым, нажимной винт 8 пропущен через полый вал 1 и хвостовая часть его выполнена со шлицами. На приводном конце нажимного винта 8 находится гайка 9, имеющая возможность перемещаться по резьбовому концу и воздействующая через пружину 17 на ступицу 5.

Две полумуфты 13, 14 расположены на шлицевом конце винта, а две другие полумуфты 12, 15 расположены одна 12 на хвостовике полого вала 1, а другая 15 на тихоходном валу редуктора 11, подсоединенного к электродвигателю 10. Для удержания вала от вращения на раме 4 расположен тормоз 16. Для перемещения и установки рулона с лентой на ось разматывателя предназначена тележка 18, которая имеет подъемный стол 19, приподнимающий рулон, например, с помощью домкрата 20. Тележка 18 стоит на рельсах 21, установленных с возможностью регулирования угла наклона. В исходном положении тележка 18 удерживается тормозом 22.

Устройство работает следующим образом.

В исходном положении тележка удерживается тормозом 22, гайка 9 находится на краю резьбы винта 8, т.е. сегменты 7 сдвинуты, полумуфты 12, 13 разъединены, полумуфты 14, 15 соединены. Тормозом 16 вал 1 заторможен. Краном рулон с лентой 23 устанавливается на тележку 18, подъемный стол 19 которой приподнят таким образом, чтобы после закатывания тележки рулон встал на продольную ось разматывателя, и освобождаются стропы. Угол наклона рельс отрегулирован таким образом, чтобы тележку можно было закатить вручную, при этом усилия, прикладываемые к ней, не превышали допустимые для одного человека, и в то же время, чтобы тележка самопроизвольно не скатывалась. Включается электродвигатель 10, вращается винт 8, гайка 9 перемещается по резьбе через пружину 17 и давит на ступицу 5, раздвигая сегменты 7, зажимает рулон, двигатель отключается. Потом подъемный стол тележки опускается и тележка перемещается в положение для приема очередного рулона. Далее соединяются полумуфты 12 и 13, растормаживается вал 1, включается двигатель 10 и производится размотка рулона.

После того как разматываемую ленту захватит механизм, принимающий ленту, например тянущие ролики, полумуфты 14 и 15 можно рассоединить, электродвигатель выключить, а рулон будет разматываться с помощью тянущих роликов. При этом тормозом 16 можно притормаживать инерционное раскручивание рулона, если в этом есть необходимость.

Предложенное устройство для подачи и размотки рулонов по сравнению с известными позволяет повысить надежность, долговечность и упростить конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РУЛОНОВ НА ОСЬ РАЗМАТЫВАТЕЛЯ | 2002 |

|

RU2244603C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ РУЛОНОВ С ОСИ НАКОПИТЕЛЯ НА ОСЬ СТАНА | 1993 |

|

RU2074037C1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2154539C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПОЛОС В РУЛОНЫ | 2002 |

|

RU2277448C2 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ УСТАНОВКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2203153C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1993 |

|

RU2029645C1 |

Изобретение относится к обработке металлов давлением, а точнее к устройствам для подачи и размотки рулонов. Техническим результатом изобретения является повышение надежности, долговечности и упрощение конструкции. Для достижения технического результата рулон с тележки устанавливают на продольную ось разматывателя. Включают электродвигатель, который вращает винт, гайку перемещают по резьбе через пружину, гайка давит на ступицу, раздвигая сегменты, зажимает рулон. Двигатель отключается. Далее соединяют полумуфты, растормаживают вал, включают двигатель и производят размотку рулона. После того как разматываемую ленту захватит механизм, принимающий ленту, полумуфты можно рассоединить, электродвигатель выключить, а рулон будет разматываться с помощью тянущих роликов. 1 з.п.ф-лы, 3 ил.

| Разматывающее устройство | 1975 |

|

SU598674A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РУЛОНОВ НА СТАН | 1993 |

|

RU2094149C1 |

| RU 2070584 С1, 20.12.1996. | |||

Авторы

Даты

2001-09-20—Публикация

1997-11-05—Подача