Изобретение относится к области металлообработки и может быть широко использовано при изготовлении рабочих колес центробежных компрессорных машин со сложной пространственной формой рабочих поверхностей лопаток и криволинейным профилем дисков.

По основному авт.св. № 632465 известен способ изготовления рабочих колес центробежных машин, включающий штамповку лопаток, предварительную и окончательную механическую и термическую обработку лопаток, основного и покрывного дисков, сборку и соединение лопаток и дисков пайкой, а также механообработку колеса в сборе, при этом штат товку лопаток ведут с технологическими напусками, на которых выштамповывают элементы ориентации, по которым производят базирование лопаток при предварительной и окончательной их механообработке и сборке рабочего колеса под пайку а удаление технологических напурков производят при механической обработке колеса в сборе, при этом предварительную термообработку лопаток, основного и покрывного дисков ведут после предварительной их механической обработки при температуре выше

температуры Асз материала лопаток и дисков на 100-150С, но не выше температуры пайки СИ .

Однако известный способ имеет недостаток, заключающийся в том, что сборка под пайку основного диска с припаяными к нему лопатками с покрывным диском с прихваткой электросваркой со стороны наружного диаметра

10 и входных кромок лопаток не обеспечивает качественную пайку рабочих колес диаметром свыше 600 мм, которые имеют большую кривизну соединяемой привалочной поверхности лопаток со 15 стороны их входной кромки.

Целью дополнительного изобретения является обеспечение качественного изготовления рабочих колес центробежных машин диаметром свыше 600 мм. 20

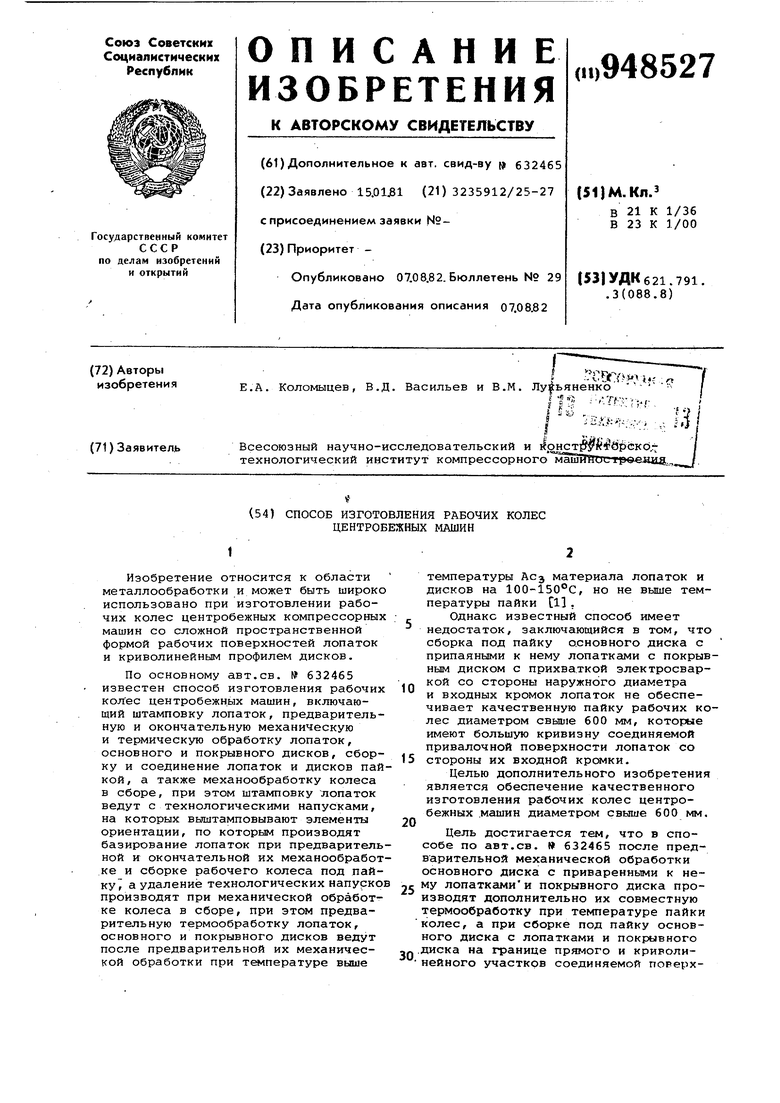

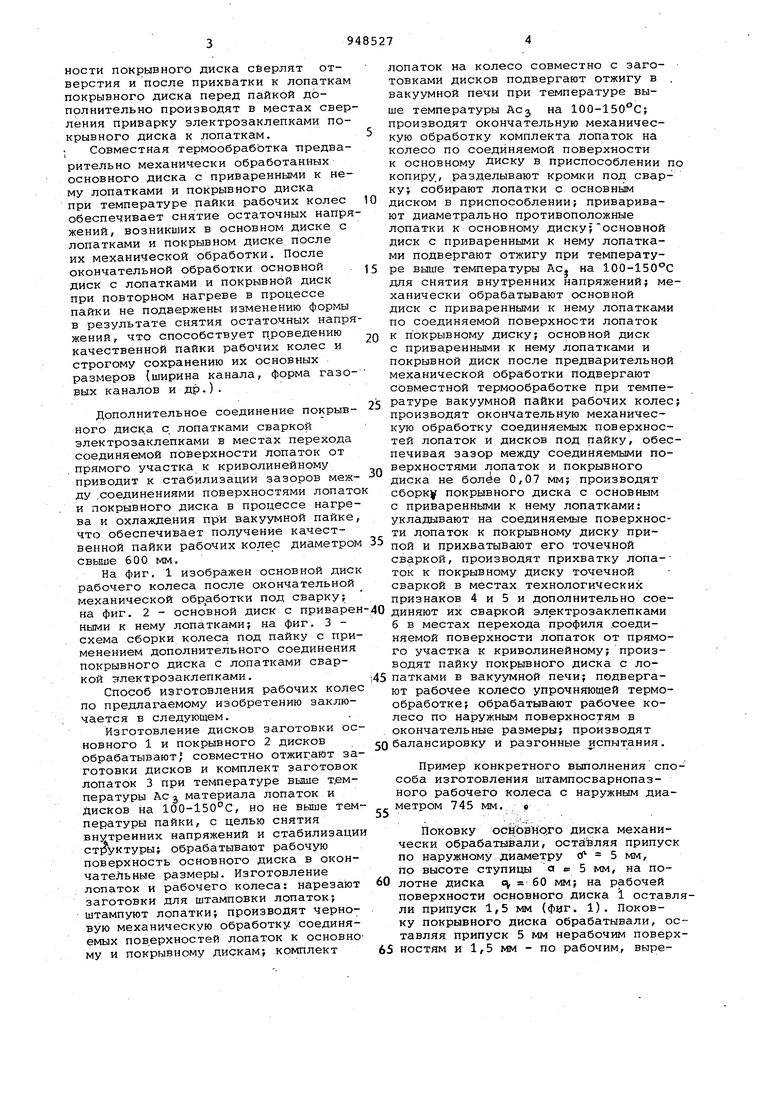

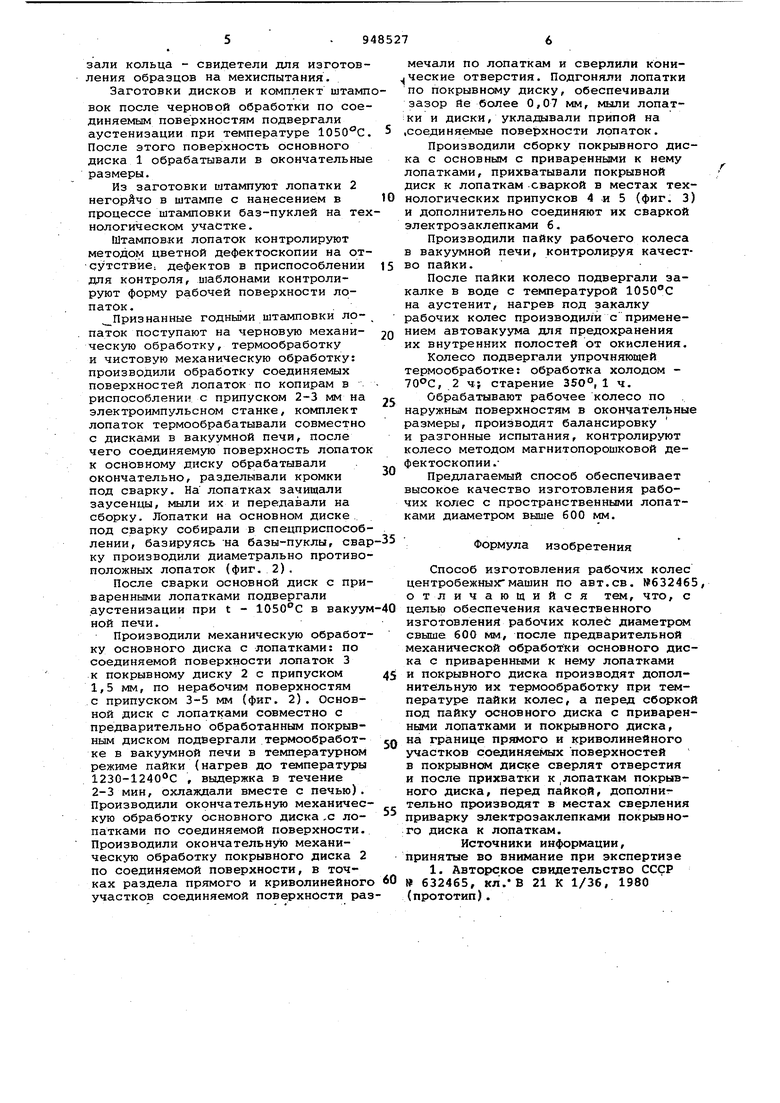

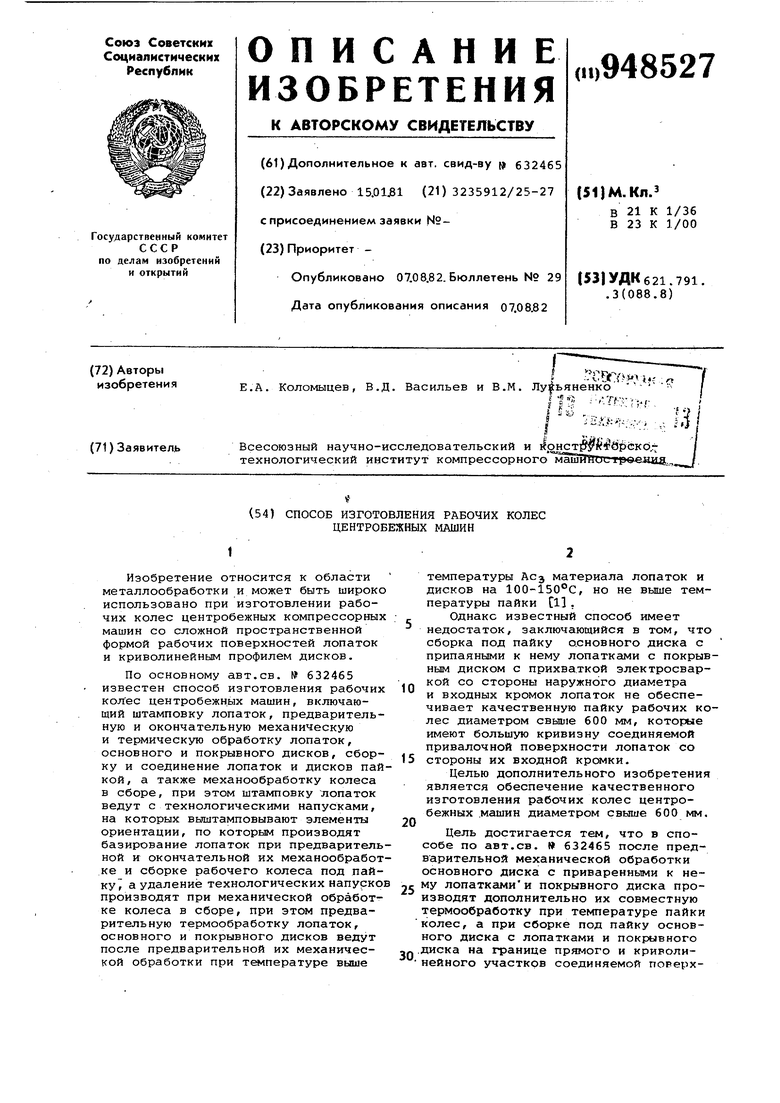

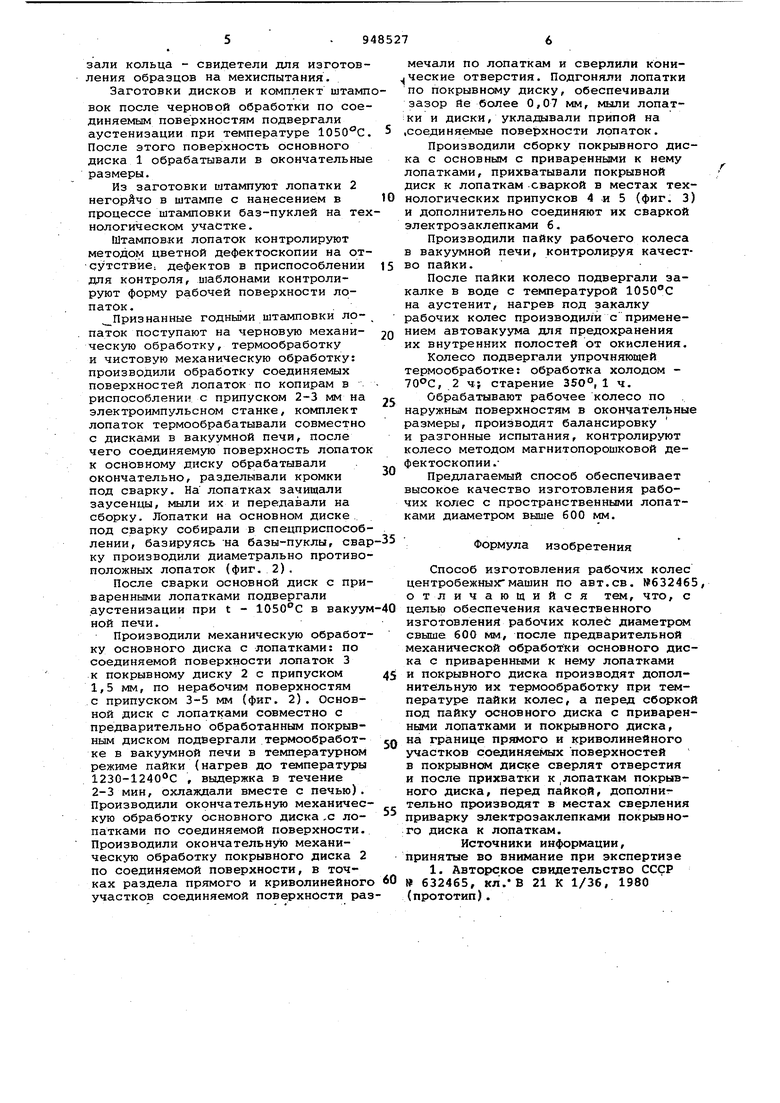

Цель достигается тем, что в способе по авт.св. 632465 после предварительной механической обработки основного диска с приваренными к нему лопаткамии покрывного диска производят дополнительно их совместную термообработку при теьтературе пайки колес, а при сборке под пайку основного диска с лопатками и покрывного , .диска на границе прямого и криролинейного участков соединяемой поверхности покрывного диска сйерлят отверстия и после прихватки к лопаткам покрывного диска перед пайкой дополнительно производят в местах сверления приварку электрозаклепками покрывного диска к лопаткам. Совместная термообрабЬтка предварительно механически обработанных основного диска с приваренными к нему лопатками и покрывного диска при температуре пайки рабочих колес обеспечивает снятие остаточных напря жений, возникших в основном диске с лопатками и покрывном диске после их механической обработки. После окончательной обработки основной диск с лопатками и покрывной диск при повторном нагреве в процессе пайки не подвержены изменению формы в результате снятия остаточных напря жений , что способствует цроведению качественной пайки рабочих колес и строгому сохранению их основных размеров {ширина канала, форма газовых каналов и др.). Дополнительное соединение покрывного диск.а с лопатками сваркой электрозаклепками в местах перехода соединяемой поверхности лопаток от прямого участка к криволинейному приводит к стабилизации зазоров между .соединениями поверхностями лопато и покрывного диска в процессе нагрева и охлаждения при вакуумной пайке что обеспечивает получение качественной пайки рабочих колес диаметром свыше 600 мм. На фиг, 1 изображен основной диск рабочего колеса после окончательной механической обработки под сварку; , на фиг. 2 - основной диск с приваре ными к нему лопатками; на фиг. 3 схема сборки колеса под пайку с при менением дополнительного соединения покрывного диска с лопатками сваркой злектрозаклепками. Способ изготовления рабочих коле по предлагаемому изобретению заключается в следующем. Изготовление дисков заготовки ос новного 1 и покрывного 2 дисков обрабатывают; совместно отжигают за готовки дисков и комплект заготовок лопаток 3 при температуре выше т,емпературы Ас материала лопаток и дисков на 100-150°С, но не выше тем пературы пайки, с целью снятия внутренних напряжений и стабилизаци структуры; обрабатывают рабочую поверхность основного диска в окончательные размеры. Изготовление лопаток и рабочего колеса: нарезают заготовки для штамповки лопаток; штампуют лопатки; производят черновую механическую обработку соединяемых поверхностей лопаток к основно му и покрывному дискам; комплект лопаток на колесо совместно с заготовками дисков подвергают отжигу в , вакуумной печи при температуре выше температуры Ас на 100-150°С; производят окончательную механическую обработку комплекта лопаток на колесо по соединяемой поверхности к основному диску в приспособлении по копиру., разделывают кромки под сварку собирают лопатки с основным диском в приспособлении} приваривают диаметрально противоположные лопатки к основному диску;основной диск с приваренными к нему лопатками подвергают отжигу при температуре выше температуры Ас« на lOO-lSO C для снятия внутренних напряжений; механически обрабатывают основной диск с привареинь ли к нему лопатками по соединяемой поверхности лопаток к покрывному диску; основной диск с приваренными к нему лопатками и покрывной диск после предварительной механической обработки подвергают совместной термообработке при температуре вакуумной пайки рабочих колес; производят окончательную механическую обработку соединяемых поверхностей лопаток и дисков под пайку, обеспечивая зазор между соединяемыми поверхностями лопаток и покрывного диска не бол4е 0,07 мм; производят сборку покрывного диска с основным с приваренными к нему лопатками: укладывают на соединяемые поверхности лопаток к покрывному диску припой й прйхватыв т ёгототечнойсваркой, производят прихватку лопаток к покрывному диску точечной сваркой в местах технологических признаков 4 и 5 и дополнительно соединяют их сваркой электрозаклепками 6 в местах перехода профиля соединяемой поверхности лопаток от прямоPQ участка к криволинейному; производят пайку покрывного диска с лопатками в вакуумной печи; подвергаJQ рабочее колесо упрочняющей термообработке; обрабатывают рабочее колесо по наружным поверхностям в окончательные размеры; производят балансировку и разгонные испытания. Пример конкретного выполнения способа изготовления штампосварнопазного рабочего колеса с наружным диаметром 745 мм. в Поковку осйЬвМого диска механически обрабаты1вали, оставляя припуск по наружному диаметру сЛ 5 мм, по высоте ступицы а 5 мм, на полотне диска су а 60 мм; на рабочей поверхности основного диска 1 оставляли припуск 1,5 мм (фиг, 1). Поковку покрывного диска обрабатывали, оставляя припуск 5 мм нерабочим поверхностям и 1,5 мм - по рабочим, вырезали кольца - свидетели для изготов ления образцов на мехиспытания. Заготовки дисков и комплект штамп вок после черновой обработки по сое диняемым поверхностям подвергали аустенизации при температуре 1050°С После этого поверхность основного диска 1 обрабатывали в окончательны размеры. Из заготовки штампуют лопатки 2 негорйчо в штампе с нанесением в процессе штамповки баз-пуклей на те нологическом участке. Штамповки лопаток контролируют методом цветной дефектоскопии на от Сутствие: дефектов в приспособлении для контроля, шаблонами контролируют форму рабочей поверхности лопаток. Признанные годными штамповки лопаток поступают на черновую механическую обработку, термообработку и чистовую механическую обработку: производили обработку соединяемых поверхностей лопаток по копирам в риспособлении с припуском 2-3 мм на электроимпульсном станке, комплект лопаток термообрабатывали совместно с дисками в вакуумной печи, после чего соединяемую поверхность лопато к основному диску обрабатывали окончательно, разделывали кромки под сварку. На лопатках зачищали заусенцы, мыли их и передавали на сборку. Лопатки на основном диске под сварку собирали в спецприспособ лении, базируясь на базы-пуклы, сна ку производили диаметрально противо положных лопаток (фиг. 2). После сварки основной диск с при варенными лопатками подвергали аустенизации при t - 1050°С в вакуум ной печи. Производили механическую обработ ку основного диска с лопатками: по соединяемой поверхности лопаток 3 к покрывному диску 2 с припуском 1,5 мм, по нерабочим поверхностям с припуском 3-5 мм (фиг. 2). Основной диск с лопатками совместно с предварительно обработанным покрывным диском подвергали термообработке в вакуумной печи в температурном режиме пайки (нагрев до температуры 1230-1240°С , выдержка в течение 2-3 мин, охлаждали вместе с печью). Производили окончательную механичес кую обработку основного диска ,с лопатками по соединяемой поверхности. Производили окончательную механическую обработку покрывного диска 2 по соединяемой поверхности, в точках раздела прямого и криволинейного участков соединяемой поверхности ра ;. мечали по лопаткам и сверлили конические отверстия. Подгоняли лопатки по покрывному диску, обеспечивали зазор йе более 0,07 мм, МБШИ лопат ки и диски, укладывали припой на .соединяемые поверхности лопаток. Производили сборку покрывного диска с основным с приваренными к нему лопатками, прихватывали покрывной диск к лопаткам сваркой в местах технологических припусков 4 и 5 (фиг. 3) и дополнительно соединяют их сваркой электрозаклепками 6. Производили пайку рабочего колеса в вакуумной печи, контролируя качество пайки. После пайки колесо подвергали эакалке в воде с температурой на аустенит, нагрев под закалку рабочих колес производили с применением автовакуума для предохранения их внутренних полостей от окисления. Колесо подвергали упрочняющей термообработке: обработка холодом 10°С, 2ч; старение 350, 1 ч. Обрабатывают рабочее колесо по наружным поверхностям в окончательные размеры, производят балансировку и разгонные испытания, контролируют колесо методом магнитопорошковой дефектоскопии. Предлагаемый способ обеспечивает высокое качество изготовления рабочих колес с пространственными лопатками диаметром выше 600 мм. Формула изобретения Способ изготовления рабочих колес центробежных машин по авт.св. №632465, отличающийся тем, что, с целью обеспечения качественного изготовления рабочих колес диаметром свыше 600 Мм, после предварительной механической обработки основного диска с приваренными к нему лопатками и покрывного диска производят дополнительную их термообработку при температуре пайки колес, а перед сборкой под пайку основного диска с приваренными лопатками и покрывного диска, на границе прямого и криволинейного участков соединяемых поверхностей в покрывн 4 диске сверлят отверстия и после прихватки к,лопаткам покрывного диска, перед пайкой, дополни-г тельно производят в местах сверления приварку электрозаклепками покрывного диска к лопаткам. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР 632465, кл.В 21 К 1/36, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочих колес центробежных машин | 1976 |

|

SU632465A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2186261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ КОПРЕССОРОВ | 2011 |

|

RU2459980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА И СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1996 |

|

RU2120567C1 |

| Способ изготовления закрытого рабочего колеса центробежной турбомашины из термообрабатываемых алюминиевых сплавов | 1983 |

|

SU1147538A1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2013 |

|

RU2533605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЭКСГАУСТЕРА С ДВУХСТОРОННИМ ВХОДОМ "СТИЛ-ВОРК" | 2013 |

|

RU2545120C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2195583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2014 |

|

RU2568358C1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-15—Подача