Изобретение относится к компрессоростроению, в частности к способам изготовления рабочего колеса центробежного компрессора.

Известен способ изготовления рабочих колес, заключающийся в соединении лопаток с дисками (Шнепп В.Б. Конструкция и расчет центробежных компрессорных машин. - М.: Машиностроение, 1995, стр. 99, рис. 3.18, стр. 100). При изготовлении рабочих колес центробежных компрессоров с небольшими расстояниями между дисками применяют вакуумную пайку дисков твердым припоем. Однако процесс пайки сложен технологически, связан с использованием сложного оборудования, в частности вакуумной печи, и применением дорогостоящего припоя.

Технической задачей предлагаемого изобретения является устранение указанного недостатка, а именно улучшение технологии изготовления сварного рабочего колеса.

Технический результат достигается тем, что в способе изготовления рабочего колеса центробежного компрессора путем изготовления покрывного диска с лопатками, основного диска и их соединения, соединение ведут с помощью сварки, покрывной диск выполняют из двух частей - лопаточного диска, лопатки которого выполнены на основании в виде внутреннего и внешнего колец, и сплошного диска шириной не менее ширины отверстия у основания лопаток, через отверстия приваривают к лопаткам сплошной диск, после чего к покрывному диску приваривают основной диск.

Технологичность изготовления рабочего колеса обеспечивается свободным доступом в зону сварки, отказом от сложного оборудования. При использовании данного способа изготовления рабочего колеса полностью исключаются зоны непроваров или плохо стыкованных участков, что повышает надежность сварных соединений лопаток с дисками.

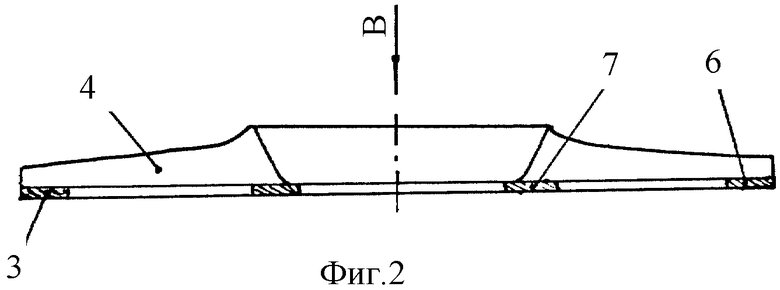

На фиг. 1 показан продольный разрез рабочего колеса центробежного компрессора, изготавливаемого данным способом.

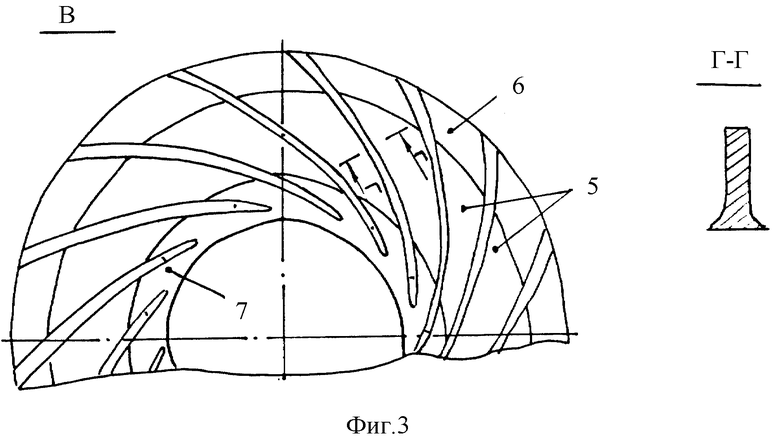

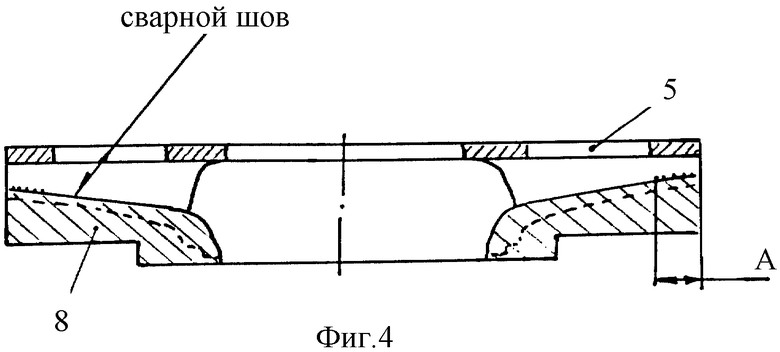

На фиг. 2, 3 показан лопаточный диск.

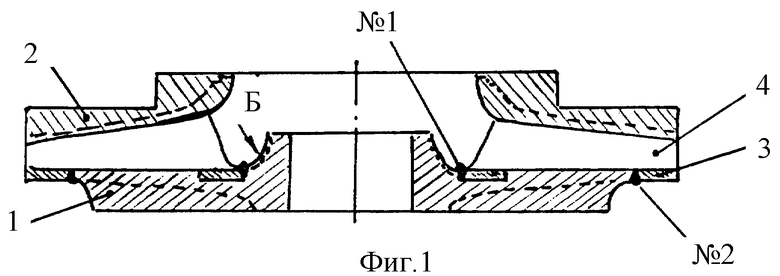

На фиг. 4 показана сварка сплошного и лопаточного дисков.

Рабочее колесо центробежного компрессора содержит основной диск 1, покрывной диск 2, включающий лопаточный диск 3 с лопатками 4, отверстиями 5, внешним кольцом 6, внутренним кольцом 7 и сплошной диск 8.

Способ изготовления рабочего колеса центробежного компрессора заключается в том, что выполняют лопаточный диск 3 с расположенными на нем лопатками 4. Лопатки 4 фрезеруют, вскрывая при этом отверстия 5. Сварку дисков между собой осуществляют в два этапа. На первом этапе получают покрывной диск 2, сваривая сплошной диск 8 с лопатками 4 лопаточного диска 3 через отверстия 5. Наличие отверстий 5 между лопатками 4 позволяет без помех качественно проварить и зачистить сварные швы между лопатками 4 и сплошным диском 8. Участок "А" сварного шва выполняется с наружной стороны колеса. Для устранения деформаций, возникающих при сварке сплошного диска 8 с лопатками 4 лопаточного диска 3, покрывной диск 2 протачивают на карусельном станке. На втором этапе производят сварку основного 1 и покрывного 2 дисков. Для этого диски 1 и 2 собирают на прихватки, проваривают шов 1 и выполняют замыкающий сварной шов 2. Далее сборку обрабатывают на карусельном станке в чистовые размеры. Для обеспечения плавного перехода между свариваемыми деталями сварной шов 1 и поверхность "Б" протачивают. У основания лопаток 4 остается радиус от фрезы, который увеличивает износостойкость лопаток 4 при работе компрессора.

Таким образом, предлагаемый способ изготовления сварного рабочего колеса центробежного компрессора позволяет улучшить технологичность процесса, повысить надежность работы компрессора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ МАШИН | 2004 |

|

RU2270935C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2000 |

|

RU2189502C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2007 |

|

RU2345252C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2005 |

|

RU2296245C1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2010 |

|

RU2426010C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОЙ ТУРБОМАШИНЫ | 2001 |

|

RU2243417C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2005 |

|

RU2305799C1 |

| ЦЕНТРОБЕЖНЫЙ ГИДРАВЛИЧЕСКИЙ И ВОЗДУШНЫЙ НАСОС-КОМПРЕССОР | 2007 |

|

RU2352826C2 |

| РОТОР ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2013 |

|

RU2522700C1 |

| Способ изготовления ротора | 1989 |

|

SU1685498A1 |

Изобретение относится к компрессоростроению, в частности к способам изготовления рабочего колеса центробежного компрессора. Сущность изобретения заключается в том, что в способе изготовления рабочего колеса центробежного компрессора, включающем изготовление покрывного диска с лопатками, основного диска и их соединение с помощью сварки, покрывной диск выполняют из двух частей - лопаточного диска, лопатки которого выполнены на основании в виде внутреннего и внешнего колец, и сплошного диска шириной не менее ширины отверстия у основания лопаток, через отверстия приваривают к лопаткам сплошной диск, после чего к покрывному диску приваривают основной диск, что позволяет расширить возможности технологического процесса, повысить надежность работы компрессора в целом. 4 ил.

Способ изготовления рабочего колеса центробежного компрессора путем изготовления покрывного диска с лопатками, основного диска и их соединения, отличающийся тем, что соединение ведут с помощью сварки, причем покрывной диск выполняют из двух частей - лопаточного диска, лопатки которого выполнены на основании в виде внутреннего и внешнего колец, и сплошного диска шириной не менее ширины отверстия у основания лопаток, через отверстия приваривают к лопаткам сплошной диск, после чего к покрывному диску приваривают основной диск.

| ШНЕПП В.Б | |||

| Конструкция и расчет центробежных компрессорных машин | |||

| - М.: Машиностроение, 1995, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121082C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР БОЛЬШОЙ БЫСТРОХОДНОСТИ | 1994 |

|

RU2080489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2080492C1 |

| DE 3531555 С1, 12.02.1987 | |||

| DE 3427565 А1, 06.02.1986 | |||

| Робот для распыления аэрозоля | 1985 |

|

SU1263367A1 |

| УСТАНОВКА ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ПЛАСТИЧЕСКОЙ ОБОЛОЧКИ | 2011 |

|

RU2570445C2 |

Авторы

Даты

2002-12-27—Публикация

2001-02-07—Подача