(Б ) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокотемпературного стержневого электронагревателя | 1989 |

|

SU1734242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2000 |

|

RU2163421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

Изобретение относится к составам углеродсодержащих композиций для изготовления электронагревателей сопротивления и способам изготовления электронагревателей и может быть использовано в металлургической и керамической промьпиленности.

Известен состав для электронагревателей сопротивления, содержащий элемент на основе графита и защитную обо-ю лочку из нитрида бора 1 .

Недостатком графита является его высокая электропроводность, что вызывает необходимость в чрезмерном увеличении длины нагревателя для обеспече- ts имя приемлемого соотношения между электрическим током и напряжением в цепи нагрева.

Для повышения электросопротивления нагревателей в состав исходной компо- 20 зиции, помимо графита, дополнительно вводят электроизолирующие добавки 21

и Сз.

Однако изготовление электронагревателей из композиций на основе графита связано со значительными трудностями .

Наиболее близкой к предлагаемому является композиция для изготовления электронагревателей, содержащая, вес.%: нефтяной кокс , каменноугольный пек , нитрид бора 5 ..

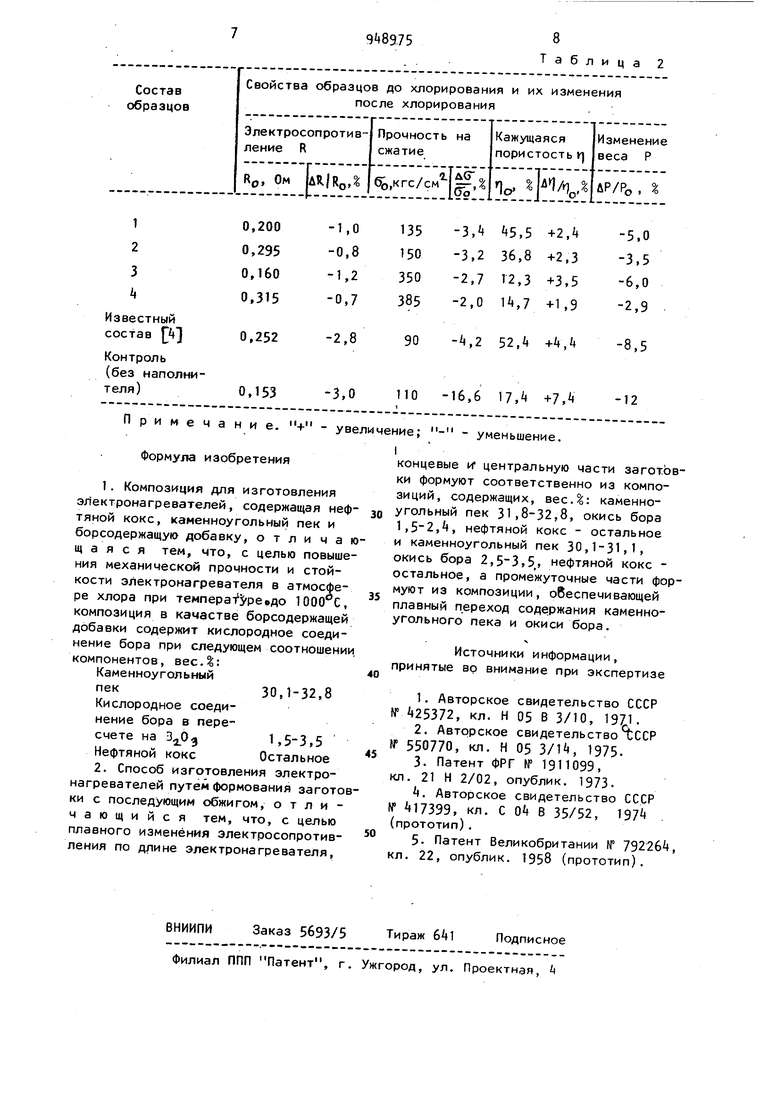

Изготовление изделий из известной композиции состоит в горячем прессовании при температуре lOOO-IZOO C и давлении 300 кг/см с последующим уплотнением под давлением 250300 кг/см при температуре выше 2000 С. При отсутствии горячего прессования, требующего сложного оборудования, электронагреватели обладают низкой механической прочностью и неудовлетворительной стойкостью в атмосфере хлора при температурах до . Наиболее близким к предлагаемому способу является способ изготовления электронагревателей путем формования заготовки с последующим обжигом, заключающийся в том, что центральную часть нагревателя формуют из 15-30 весД MoSi,;, и 70-85 вес.AeaO а концевые части содержат до W0% MoSia 5. Недостатком известного способа является резкое различие электросопротивления по длине нагревателя и, как следствие этого, возникновение в нагревателе значительных перепадов температуры и термических напряжений в процессе его эксплуатации. Цель изобретения - повышение меха нической прочности и стойкости элект ронагревателя в атмосфере хлора при температуре до 1000 С, а также плавное изменение электросопротивления по длине нагревателя. Поставленная цель достигается тем что композиция для изготовления элек ронагревателей , содержащая нефтяной кокс, каменноугольный пек и борсодер жащую добавку, в качестве борсодержа щей добавки содержит кислородное сое динение бора при следующем соотношении компонентов, вес.: Каменноугольный пек 30,1-32,8 Кислородное соединение бора в пересчете на 1,5-3,5 Нефтянбй кокс Остальное Кроме того, согласно способу изготовления электронагревателей путем формования заготовки с последующим обжимом концевые и центральную части заготовки формуют соответственно из композиций, содержащих, вес.: каменноугольный пек 31,8-32,8, окись бора 1,5-2,4, нефтяной кокс - осталь ное и каменноугольный пек 30,1-31,1, окись бора 2,, нефтяной кокс остальное, а промежуточные части формуют из композиции, обеспечивающей плавный переход содержания каменноугольного пека и окиси бора. Помимо окиси бора (борного ангидрида) могут использоваться другие кислородсодержащие соединения - борная кислота, бораты металлов или ам-. мония, которые вводят в исходную смесь в количестве, соответствующем содержанию в них в указанных пределах. Вместо нефтяного кокса и каменноугольного пека состав композиции , может включать их готовые смеси, например подовую (анодную), электродную и т.п. массы, в которые дополнительно вводят недостающее количество одного из компонентов-кокса или пека, а затем дополнительно кислородсодержащее соединение бора. Изготовление нагревателей осуществляется путем дозировки компонентов для двух или более масс, тщательного перемешивания компонентов в каждой из масс, формования заготовок требуемой конфигурации и размеров с использованием масс различного состава и изготовления изделий . из заготовок коксованием при температуре без доступа воздуха. Наиболее прост способ формования с применением двух масс с определенным минимальным и максимальным со- держанием борного ангидрида и остальных компонентов, причем конкрет-; ные значения минимального и максимального содержания компонентов выбираются в зависимости от назначения изделия, его формы и размеров. Исполь- / зуя две массы, формование ведут методом послойной набивки или прессования, а для получения плавного измененения характеристик изделия пропорции между двумя массами при заполнении формы варьируют в зависимости от требуемого характера изменения удельного сопротивления по длине. Пример. В качестве исходных материалов берут каменноугольный пек, нефтяной кокс крупностью 20-0 мм, борный ангидрид, измельченный до крупности Р,2 мм, борную кислоту и подовую (анодную) массу по ТУ «8-01-00-71 состава, вес.: нефтяной кокс 66, каменноугольный пек З Из указанных материалов готовят массы, состав которых приведен в табл. 1. Каждую из масс тщательно перемешивают и формуют из масс составов 1 и 2 нагреватели в виде труб с наружным диаметром 800, внутренним диаметром 400 и высотой 1500 мм. Формование переводят в разборной форме следующим способом. Сначала из массы состава 1 формуют концевую часть длиной 200 мм методом набивки с помощью пневмотрамбовки. Затем на участке длиной 300 мм формуют переходный участок, добавляя к массе состава 1 массу состава 2 и, постепенно увеличивая долю последней

в смеси, доводят ее до 100%-в центральной части. После формования из массы состава 2 центральной части длиной 500 мм готовят переходную часть, массы в порядке, обратном указанному выше, и заканчивают формование изготовлением концевой части из массы составар.

Отформованное изделие подвергают коксованию без доступа воздуха мед.ленным нагреванием до температуры и выдержкой при этой температуре до полного удаления летучих соединений.

Полученный нагреватель обладает удельным сопротивлением концевых и центральной частей 0,52 и 0,78 Ом. см соответственно, сопротивление переходной части линейно меняется по длине в интервале между указанными величинами.

Аналогичным образом из масс составов 3 и 4 формуют цилиндрические нагреватели диаметром 25 и длиной 300. мм. Длина концевых частей, изгота вливаемых из массы состава 3, составляет kO мм, центральная часть из массы состава Ц имеет длину 80 мм Промежуточные части готовят из смеси масс составов 3 и t описанным способом. Формование цилиндрической заготовки нагревателя осуществляют в разборной металлической пресс-форме метдом последовательной напрессовки сломи по мм. Давление прессования 00-500 кгс/см , перед напрессовкой Борный ангидрид Борная кислота Каменноугольный пек Нефтяной кокс Подовая (анодная) масса В пересчете на компоненты

Борный ангидрид Нефтяной кокс Каменноугольный пек

каждого последующего слоя проводят разрыхление верхней части предыдущег слоя на глубину около 5 мм. Изготовление нагревателей из отформованной цилиндрической заготовки проводят косованием по описанной технологии.

Удельное сопротивление концевых и центральной частей цилиндрического нагревателя составляет соответственн 0, и 0,96 Ом «см, сопротивление переходной части линейно меняется по длине между данными крайними значениями .

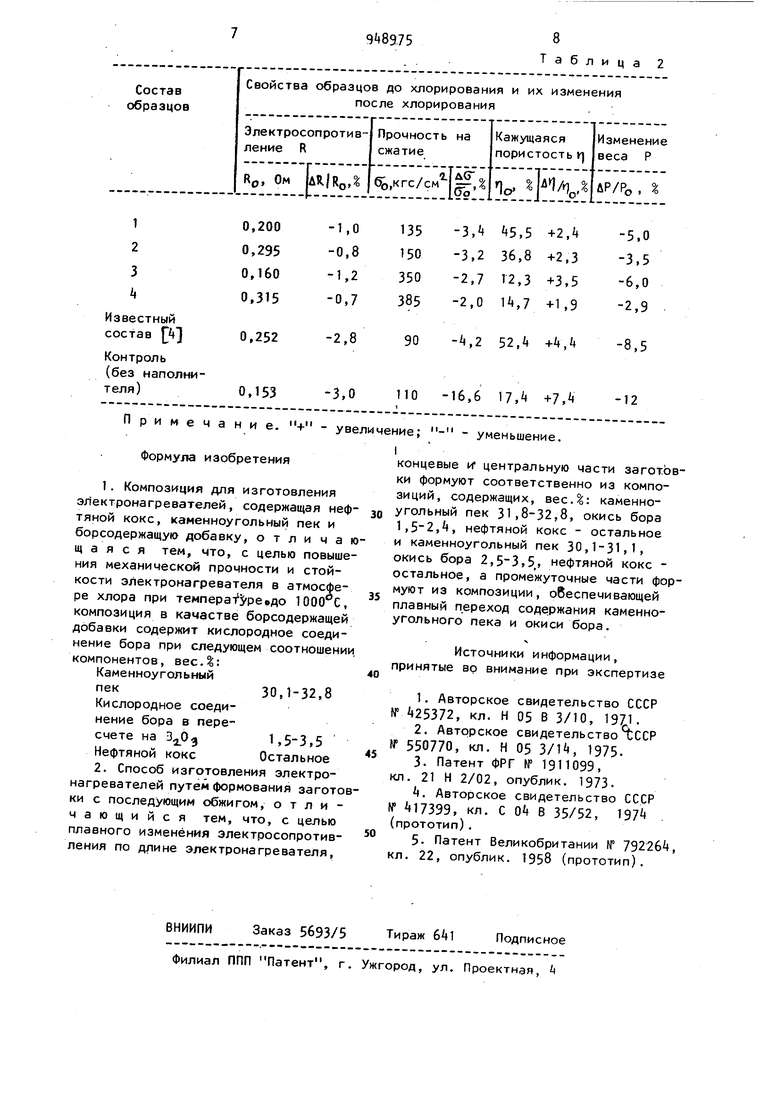

Образцы в виде цилиндров диаметром 10 и высотой 30 мм, изготовленные из масс указанных составов, а . также образцы того же размера изготовленные из известной массы С(86 Koitca, нитрида бора и 8,5% пека) способом, идентичным описанному, подвергают испытанию на химическую стойкость 20-часовым хлорированием при температуре 950С. Для оценки стойкости образцов в качестве контрольного используют образец из. коксованной анодной массы (100) без наполнителя и добавок. Результаты испытаний представлены в табл. 2.

Таким образом, изделия из масс предлагаемого состава обладают не только высокими электрофизическими и механическими свойствами, но и большой устойчивостью к действию хлора или хлоридов металлов при температуре до .

Таблица 1

Исходные материалы

3,5

1,5

3,0 65. 66, i 66,7 31.8 30,6

31,1 6,22 2,66 31,3 30.22 63,56 65,91 омпозиции

Авторы

Даты

1982-08-07—Публикация

1978-07-31—Подача