Изобретение относится к электротехнике и может быть использовано в электрических печах сопротивления.

Известен способ изготовления изделий на основе композиции из нефтяного кокса, каменноугольного пека и природного чешуйчатого графита путем прессования в пресс-форму. Этот способ предназначен для получения изделий, требующих повышенной теплопроводности. Электросопротивление изделий, полученных по указанному способу, весьма низкое, что делает этот материал непригодным для изготовления высокотемпературных нагревателей.

Наиболее близким к предлагаемому является способ получения стержневых нагре- вательных элементов из композиции,

включающей 3-15 мас.% связующего и 85- 97 мас.% углеродного порошка из природного графита. Композицию прессуют через мундштук, затем изделие полимеризуют.

Недостатком этого способа является малое удельное электросопротивление (не более 70 м), обусловленное тем, что при продавливании чешуйки природного графита, обладающие низким электросопротивлением, располагаются параллельно оси стержня, а следовательно, параллельно направлению тока Кроме того, использование таких стержней при температурах выше 150-180°С не представляется возможным из-за коксования связующего и изменения электрических свойств нагревателей в процессе нагрева при работе.

N

|СО

ю ю

Целью изобретения является расширение диапазона температур и повышение срока службы нагревательных элементов,

Цель достигается тем, что в качестве углеродного наполнителя используют по- рошкообразную смесь природного чешуйчатого графита, нефтяного кокса и каменноугольного пека при следующем соотношении компонентов в композиции (мас.%): природного графита 10-50, нефтя- ного кокса 25-55, остальное - каменноугольный пек, при прессовании композиции в пресс-форму с последующим обжигом. В полученном таким способом стержне чешуйки природного графита, обладающие высоким удельным электросопротивлением, располагаются плоскостями перпендикулярно оси стержня, обеспечивая тем самым (при выбранных соотношениях компонентов) его высокое электрическое со- противление. Наличие нефтяного кокса обеспечивает достаточную прочность нагревателя при высоких рабочих температурах, так как связь между чешуйками графита без него слаба.

Полученный материал обладает небольшой твердостью, ввиду чего хорошо механически обрабатывается. Стержни, используемые как нагревательные элементы, работо- способны на воздухе до температуры 1500°С, а также в инертной атмосфере - до 2500°С. Срок службы стержней в два раза больше срока службы нагревательных элементов из композиций, не содержащих чешуек природного графита, ориентирован- ных предложенным способом.

Пример: для получения композиции используют следующие исходные материалы: природный графит марки ЭЗМ (ГОСТ 7428-25)

кокс нефтяной марки КНПС (ГОСТ 22898-78)

пек каменноугольный электродный (ГОСТ 10200-83), температура размягчения 68°С.

Нефтяной кокс фракции (-2) мм и твердый каменноугольный пек фракции (-2) мм (40% от общего содержания в массе) совместно измельчают в вибрационной мельнице типа М-400 в течение 30 мин до получения шихты фракции (-0,09) мм. Полученную шихту дозируют в смесительную машину, куда добавляют порошок природного графита. Массу перемешивают в течение 45 мин, выгружают и прессуют в пресс-форму при ис- пользовании пресса с удельным давлением от 30 до 90 МПа. Формованные изделия

выпрессовывают и обжигают в электрической шахтной печи до температуры 900± 50°С по графику 120 ч с выдержкой до конечной температуры в течение 10 ч.

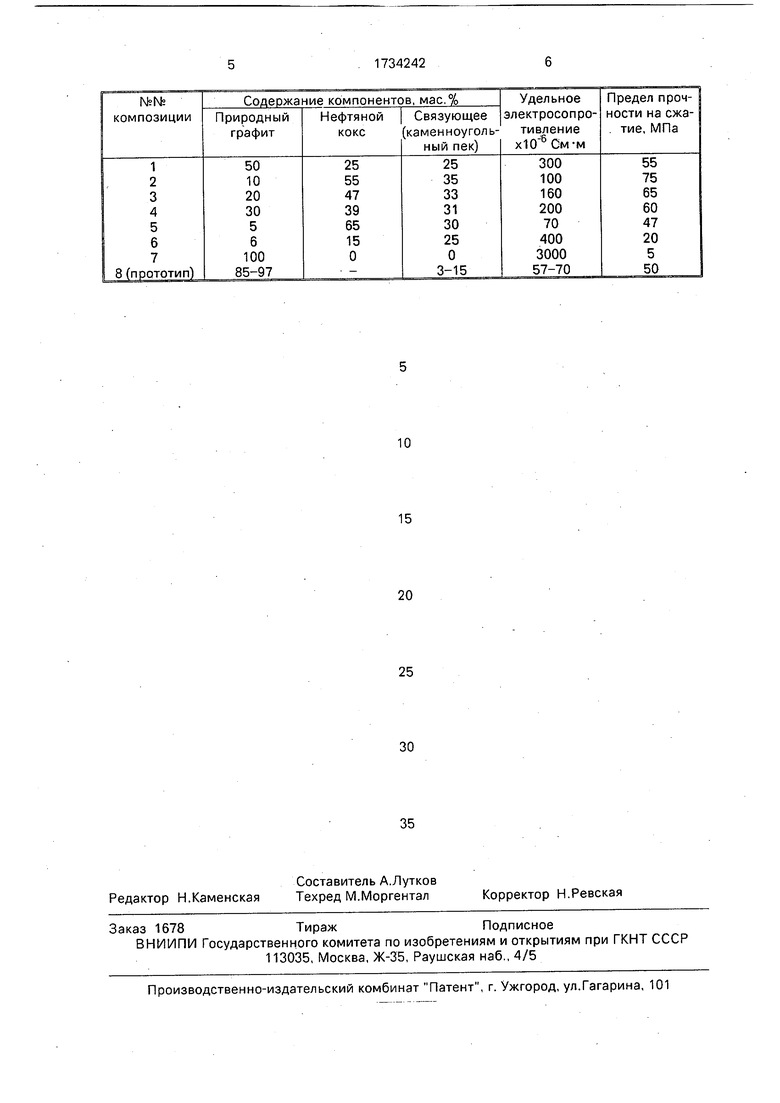

Удельное электросопротивление стержней определялось двухзондовым потенцио- метрическим методом на образцах диаметром 20 мм и высотой 40 мм с погрешностью 2%.

Предел прочности при сжатии измеряли на универсальной испытательной машине на образцах диаметром 20 мм и высотой 40 мм (см. таблицу). Из приведенных в таблице данных следует, что композиция, полученная по данному способу (примеры 1-4), имеет повышенные по сравнению с прототипом величины удельного электросопротивления: от 100 до 300 Омм, что в 1,5-5 раз выше удельного электросопротивления прототипа. Максимальная температура эксплуатации полученных по данному способу стержней составляет 1500°С, Повышенное удельное электросопротивление композиции обеспечивает увеличение срока службы в два раза.

При уменьшении содержания природного графита менее 10% снижается удельное электросопротивление композиции (пример 5). При увеличении содержания природного графита более 50% снижается прочность композиции (примеры 6 и 7).

Таким образом, предложенный способ позволяет получать нагревательные стержневые элементы, способные работать при температурах до 1500°С в течение достаточно длительного периода времени как в атмосфере инертных газов, так и на воздухе. Формула изобретения Способ изготовления высокотемпературного стержневого электронагревателя, при котором смешивают порошкообразный углеродный наполнитель в виде природного чешуйчатого графита с углеродосодержа- щим связующим, формуют электронагреватель прессованием с последующей термообработкой, отличающийся тем, что, с целью расширения температурного диапазона рабочих температур и повышения срока службы, в качестве связующего берут нефтяной кокс и каменноугольный пек, исходные компоненты выбирают в следующем соотношении, мас.%:

Чешуйчатый графит 10-50 Нефтяной кокс25-55

Каменноугольный пек Остальное а прессование выполняют методом в пресс- форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления электронагревателей и способ изготовления электронагревателей | 1978 |

|

SU948975A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ контроля качества коксопековой композиции для производства искусственного графита | 1981 |

|

SU1031085A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

Изобретение относится к высокотемпературным стержневым нагревателям. При производстве этих нагревателей исходными компонентами выбирают порошкообразный чешуйчатый графит (10-50 мас.%) и уг- леродсодержащее связующее в виде нефтяного кокса (25-55 мас.%) и каменноугольного пека (остальное), формуют электронагреватель прессованием. При этом выполняют прессование методом в пресс- форму. После этого выполняют термообработку. Этот способ позволяет повысить срок службы нагревателя и расширить температурный диапазон работы до 3000°С в вакууме 1 табл. СП

| Шихта для получения углеграфитовых изделий | 1980 |

|

SU893863A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1989-05-11—Подача