(5) СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубчатых колес | 1986 |

|

SU1488090A1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Способ повышения усталостной прочности деталей | 1980 |

|

SU935248A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU982839A1 |

| Способ упрочнения зубьев зубчатых колес | 1978 |

|

SU858995A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве зубчатых колес.

Известен способ упрочнения зубчатых колес путем дифференцированного, приложения усилия по ширине зубчатого венца 1.

Недостатком известного способа является низкая усталостная прочность зубчатых колес, обусловленная тем, что наибольшее усилие упрочнения прикладывают ближе к торцовым поверхностям зубчатого венца, которое в свою очередь вызывает повышенные растягивающие напряжения в опасном сечении зуба, приводящие к снижению усталостной прочности.

Цель изобретения - повышение усталостной прочности зубчатых колес.

Поставленная цель достигается тем, что согласно способу упрочнения зубчатых колес дифференцированным приложением усилия по ширине зубчатого венца, к середине зубчатого венца прикладывают максимальное усилие с уменьшением его в направлении торцовых поверхностей зубчатого венца, выдерживая при этом соотношение

- 4(1-К)е. 4(K--l|g

41

- Т 1 -- - т I ...I-.-....

POP

I Ъ

гдеР,

усилие, действующее в сереСР. дине венца зуба;

10 Р - усилие, действующее на произвольном расстоянии 2 , отсчитываемом от торца зубчатого венца;

Ъ ширина зубчатого венца;

15 К - коэффициент пропорциональности, равный 1,,1. Установлено, что при упрочнении зубчатых колес с постоянным по ширине зубчатого венца усилием, на торцовых

20 участках зуба возникают растягивающие напряжения, примерно в два раза превышающие напряжения в середине зубчатого венца. В результате на торцовых

39

участках материал переупрочияется, а в сеоедчне зубчатого венца чедоупрочмяется. Для повышения стабильис сти, упрочнения |(елееообразно по Mcot удаления от середины зубчатого венца усилие упрочнения уменьшать по закону, близкому к параболическому, причем на торцовых участках зубчатого венца нагрузка должна быть в 1,33; раз меньшей, чем в середине,

Коэффициент пропорциональности усилия упрочнения К 1,3 рекомендуется для узкозенцовых зубчатых колес, а К -3 , 1 для широковенцовых. Нииний предел этого коэффициента ограничивается псреупрочнением матег иала у торцов, а верхний - недоупро-гнением их.

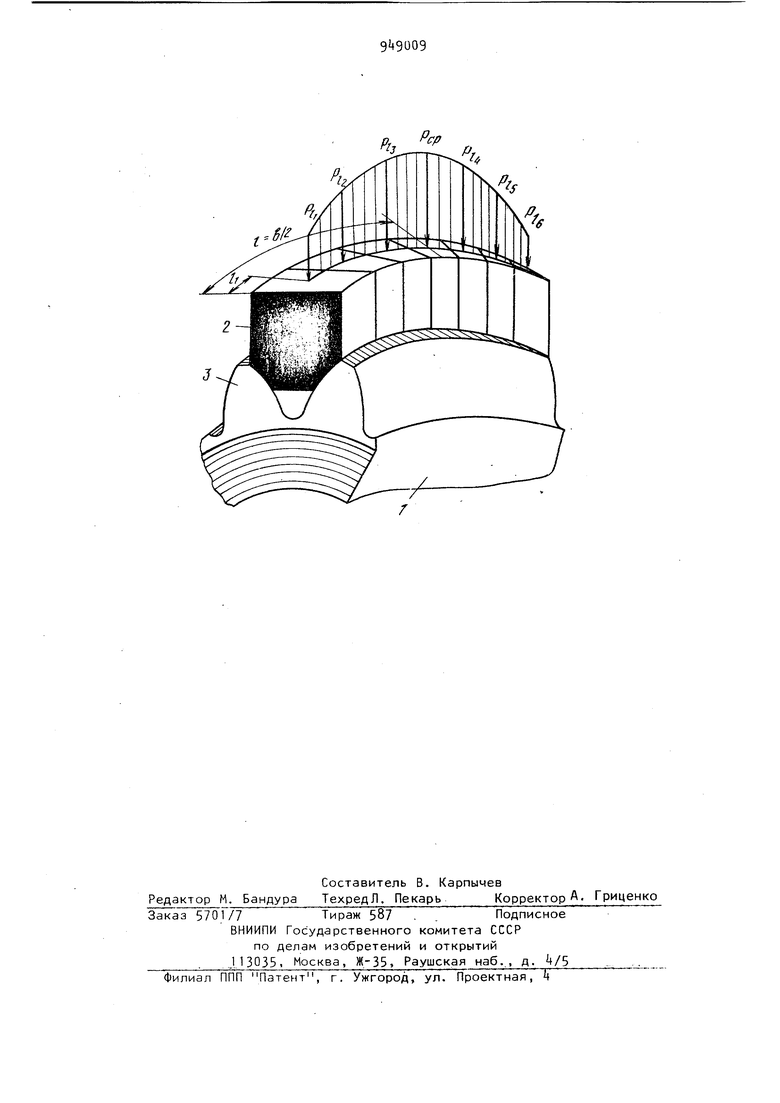

На чертеже показана схема реализации с п о с об а .

Во впадину зубчатого колесс вводится клинообразный инструмент 2, к который под действием усилия инструмента РВ . . . РРг2,РР , производят пластическую деформацию материала зубьев изгибаюш,им усилием. Усилие инструмента Р. . . ,Ри(,. . . , PR,; регулируют , изменяя его вдоль UJиpины венца, увеличивая по мере удаления от торца 3 до средины зубчатого вен1;а .-bil и уменьшая от средины зубчатого венца до второго торца таким образом, чтобы было выдержано указанное CCJOTношение.

Способ осуидествлянэт следующим, образом.

Для обработки цилиндрических зубчатых колес с параметрами: модуль 10 мм, число зубьев 75, материал сталь 5ХН, предел прочности 105 кгс/м.м, предел текучести 85 кгс/мм , диаметр выступов 777,5 мм, ширина зубчатого венца мм, в качестве исходных берут экспериментальные режимы упрочнения, полученные для середины 3v6чатого венца, при которых усилие в середине зубчатого 20х10 кгс. Для зубчатых колес с шириной зубчатого венца мм коэффициент пропорциональности технологического усилия прижима инструмента назначают равным ,2, исходя из указанного диапазона.

8 соответствии с установленным соотношением усилий инструмента на торцах и на различном рас4

стоянии от них имеют следующие значения: на торцах и В Ц(} мм; Р 9524 кгс; на расстоянии В., 10 мм и ь 130 мм, Р Р -- 12310 кгс;

, t 1 3О мм и 65 i;0 мм,

16585 кгс; э 50 мм и е 90 мм, А р4 19150 кгс.

Аналогичным образом или путем .рполяции определяется усилие инст) оумента , действующее на любом расстоянии t от торца.

Использование предложенного способа позволяет повысить усталостную прочность зубьев и при этом устраS нить опасность трещинообразования и переупрочнения торцов зубьев, возрзстае-т- стабильность проиесса упрочнения и, как следствие, качество обработанных деталей. Использование предлагаемой технологии дает

ВОЗМОЖНОСТЬ расширить номенклатуоу изделий и области использования высокоэффективных способов обработки зубчатых колес.

Формула изобретения

Способ упрочнения зубчатых колес дифференцированным приложением усилия по ширине зубчатого венца, отличающийся тем, что, с целью повышения усталостной прочности зубчатых колес, к середине зубчатого венца прикладывают максимальное усилие с уменьшением его в направлении торцовых поверхностей зубчатого венца, выдерживая при этом соотношение

4-ИК)е ,

4(1 -Ijt

1 к

ъ

РСР

усилие, действующее в сегдередине венца зуба; Р - усилие, действующее на произвольном расстоянии Р , отсчитываемом от торца зубчатого венца;

Ъ - ширина зубчатого венца; К - коэффициент пропорциональности , равный 1 , 1 Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1980-12-29—Подача