(54) СПОСОБ УПЮЧНЕНИЯ ДЕТАЛЕЙ С ВЫСТУПАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU427077A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU903071A1 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Способ упрочнения деталей с выступами | 1976 |

|

SU836148A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| Способ повышения усталостной прочности деталей | 1980 |

|

SU935248A1 |

| Инструмент для упрочнения деталей с осевым отверстием | 1987 |

|

SU1442320A1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

I

Изобретение относится к деформацнонному упрочнению деталей машин и может быть ис-. пользовано для повышения их нагрузочной . способности.

Известен способ повышения изгибной проч-ности зубчатых колес, согласно которому упрочнение производят объемным пластическим деформированием зубьев под действием технологического усилия в направлений рабочей нагрузки 1 .

Недостатком этого способа является появление на стороне выступа, противоположной стороне приложения технологической нагрузки, растягивающих остаточных напряжений. Это снижает усталостную прочность изделий и ограничивает применение способа к деталям, которые нагружены преимущественно в одном направлении. Кроме того, использование способа связано со значительными остаточными перемещениями, он не применим для деталей, прошедших полную термическую или химикотермическую обрабогку, включающую, например, цементацию и закалку.

Наиболее близким к предлагаемому являет ся способ упрочнения деталей с выступами, включающий пластическую деформацию выступа изгибом и обработку поверхностного слоя детали в зоне опасного сечения пыступа со стороны приложения изгибающего усилия. Фактически этот способ заключается в упругопластическом изгибе при одновременной последовательно осуществляемой обработке поверхностного слоя детали в зоне опасного сечения, сна10чала повышающей пластические свойства материала в упрочняемой зоне путем скоростного нагрева и затем фиксирующей полученное упрочнение закалкой (т.е. дополнительным поверхностным упрочнением) 21.

IS

Недостатками указанного способа являются невысокие прочноспые свойства и ограниченная номенклатура обрабатываемых деталей.

Цель изобретения - повышение прочностных .свойств и расширение номенклатуры обрабатыпваемых деталей.

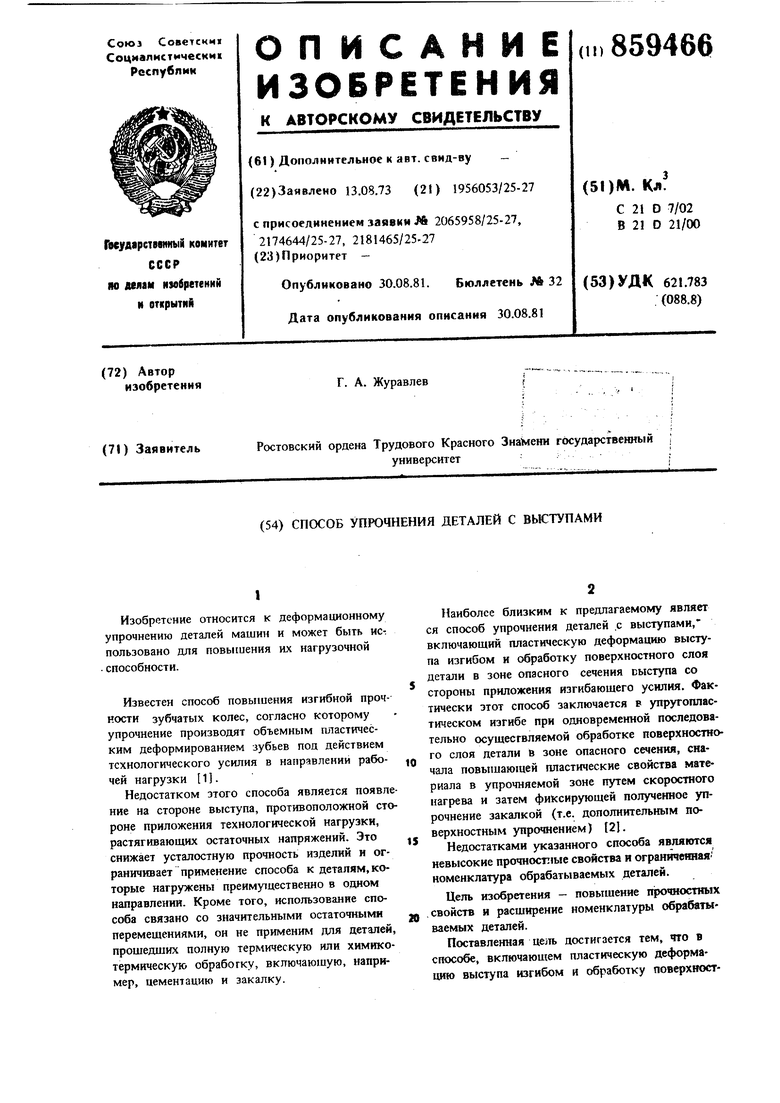

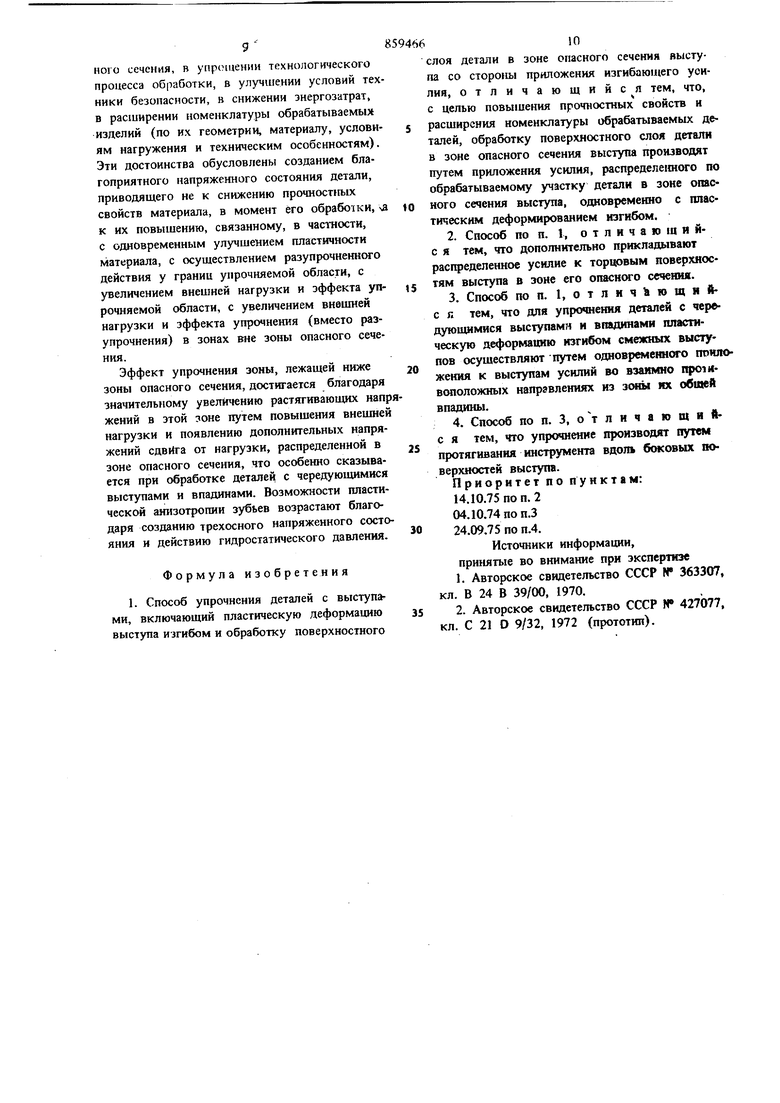

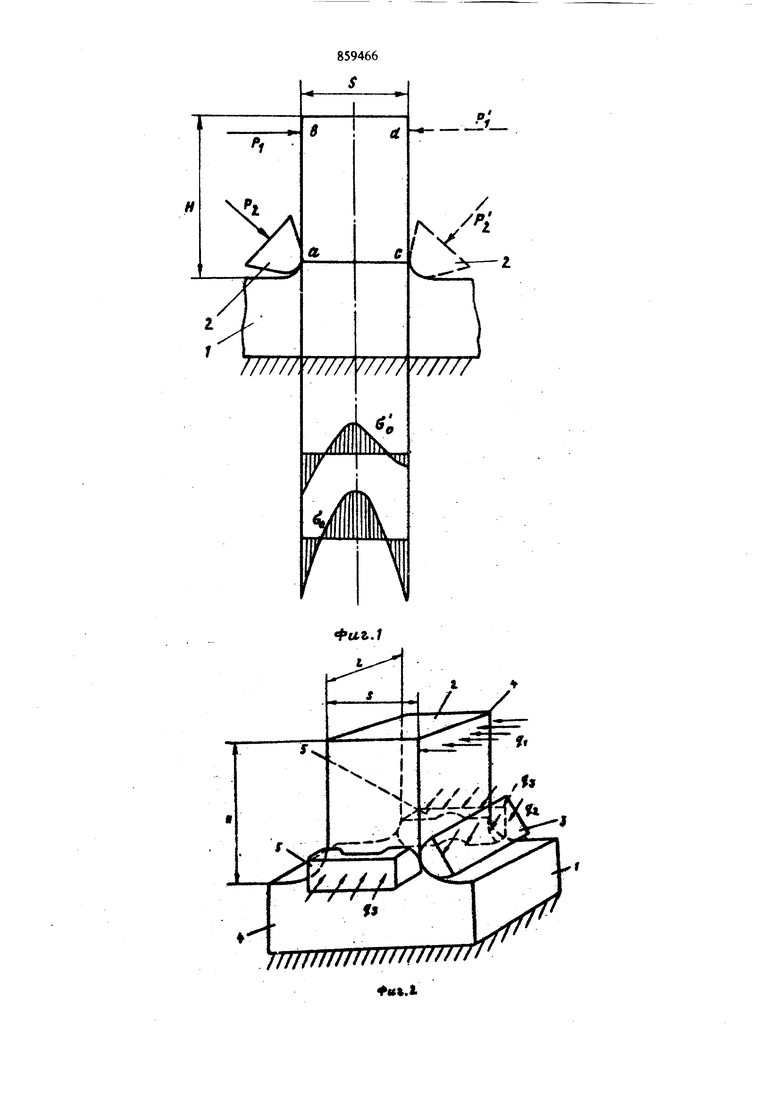

Поставленная цель достигается тем, что в способе, включающем пластическую деформацию выступа изгибом и обработку поверхностного слоя детали в зоне опасного сечения выступа со стороны уплотнения изгибающего уси лия, обработку поверхностного слоя детали в зоне опасного сечения выступа производят путем приложения усилия, распределенного по обрабатываемому участку детали в зоне опасного сечения выступа, одновременно с пластическим деформированием изгибом. Когда прочность торцовых участков существенно влияет нанагрузочную способность детали, дополнительно прикладывают распределенное усилие к торцовым поверхностям высту па в зоне его опасного сечения. При обработке детали с чередующимися выступами и впадинами пластическую деформацию изгибом смежных выступов осуществляют путем одновременного приложения к выступам усилий во взаимно противоположных направлениях из зоны их общей -впадины. Если такая деталь содержит нагружаемые участки с малыми углами профиля, то ее . упрочнение производят путем протягивания инструмента вдоль боковых поверхностей вь1ступов. Обработка по предлагаемому способу позволяет повысить пластичность материала путем изменения напряженного состояния на поверхности детали в упрочняемой зоне, упрочнение при зтом осуществляется объемным пластическим деформированием с растянутой стороны детали, что создает благоприятную анизотропию пластических свойств детали, повыщает прочность деталей с любой степенью реверсивности рабочей нагрузки и с любым циклом предшествующей термической или термохимической обработки. Такой эффект достигается благодаря одновременному осуществлению повышения пластичности и прочности материала поверхностного слоя детали в зоне опасного сечения и упругопластического изгиба. Это, а также обработка распределенным усилием, соз дающим гвдростатическое давление по всей области высоких растягивающих напряжений изгиба, позволяет использовать большие изгибающие усилия, а значит, в полной мере реал зовать объемное упрочнение изгибом и к том же распространить его на детали с реверсивно рабочей нагрузкой. Расширение номенклатуры обрабатываемых д едлагаемым способом детш1ей, равно как. и упрощение технологии, и повышение стабильности упрочнения, происходит благодаря отсутствию сочетания силового воздействия и одновременной термической обработки с одной и той же стор&ны профиля детали. При этом упрочнение может производиться и для деталей с малой высотой выступа, с высокими требованиями к прочностным свойствам вне ЗОНЫ опасного сечения, либо изготавливаемых из материалов, плохо поддающихся закалке; со значительной концентращ1ей напряжений. Существенно упрО1цаются конструкции устройства для упрочнения и технологический процесс обработки, не требуется высокой квалификации обслуживающего персонала и уменьшается его количество, снижаются энергозатраты. Реализация способа производится с учетом особенностей объемного упрочнения, возникающих при обработке различных деталей. Чтобы при упрочнении некоторых деталей на их торцовых поверхностях не возникало двухосное, напряженное состояние (на свободной от внешних нагрузок поверхности нормальное напряжение (5 - О и касательное напряжение б 0), что. могло бы привести к хрупкому разрушению закаленных до высокой твердости деталей или к образованию наплывов материала на торцах (а в результате - к снижению остаточных напряжений И ослаблению детали в этой зоне) деталей низкой твердости, одновременно с приложением основной нагрузки поперечного изгиба, вызывающей пластическую деформацию материала у торцов детали, торцовые поверхности подвергают действию нагрузки, распределенной в упрочняемой зоне. При этом материал получает трехосное напряженное состояние в упрочняемых зонах торцовых поверхностей и его деформации вдоль геометрического концентрата детали стеснены. Такая схема технологического нагружения (О,. 0) позволяет обеспечить при поперечном изгибе гидростатическое давление в зоне упрочнения материала, закаленного до высокой твердости (с учетом гидростатического давления, создаваемого фазовыми превращениями при термообработке и отсутствующего на незагруженной поверхности), и повысить пластичность материала, снизив опасность его хрупкого разрушения в процессе обработки. В случае достаточной пластичности материала в его исходном состоянии она повышает прочностные свойства материала и приводит к возможности увеличения технологических усилий и остаточных напряжений. Таким образом, удается повысить пластические деформации материала при изгибе и остаточные напряжения в упрочняемой зоне, снизить чувствительность к изменению параметров упрочнения и увеличить нагрузочную способность деталей. Значительные технологические усилия от изгиба упрочняемого выступа, вызванные отсутствием термического воздействия на деталь и соответствующего снижения прочностных свойств ее материала в процессе обработки, еще заметнее возрастают от распределенного усилия в зоне опасного сечения выступа, действие которого создает дополнительное усилие сдвига, особенно ниже опасного сечения, и вызывает в зоне углов давления около К/ 2 большие нормальные растягивающие напряжения. Эта особенность напряженного состояния детали позволяет эффектив но упрочнять и зоны, лежащие заметно ниже опасного сечения. Однако именно поэтому, что бы при обработке деталей с чередующимися впадинами избежать ступенчатого наклепа материала у дна впадины при изменении знака деформации, что может вызвать проявление анизотропии материала, характеризуемой эффек том Баушингера, и соответствующее снижение прочностных свойств детали у дна впадины, смежные выступы упрочняемой детали,, образуюцие общие впадины, подвергают объемному пластическому деформированию изгибом технологическим усилием, одновременно приложенным во взаимно противоположных направлениях из зоны их общей впадины. При этом создаются напряженное состояние детали и остаточные явления, симметричные по впади не упрочняемых зубьев, что исключает изменение направлений пластического деформироваНИН (и явления эффекта Баущингера). К тому же основные технологические усилия имею противоположные знаки и взаимно компенсируются. Результирующие радиальные усилия та же легко компенсируются, например, при одно временной обработке диаметрально противоположных впадин. Помимо исключения эффекта Баушингера при такой схеме технологического нагружения детали с дополнительным сдвигом и действием усилий из общей впадины зона максималь ных растягивающих напряжений смещается к основанию выступа и достигается эффективное упрочнение дна впадины, что расщиряет номен клатуру обрабатываемых деталей на детали с тонким ободом, с тепловой посадкой венца на обод, малого диаметра и т.д. и т.п. Поэтому при обработке деталей со сложным профи лем выступов (с возрастающими к вершине профильными углами) или с малыми профиль ными углами в зоне приложения нагрузки на нагруженную часть поверхности детал одновр менно воздействую дополнительным усилием в направлении вдоль ее выступов, протягивая инструмент вдоль боковых иоверхностей выступов, при этом тангенциальные усилия не увеличивают радиальную составляющую общей нагрузки, повышаются растягивающие иапряжеиия выступов со сторсжы их общей впадины и снижаются сжимающие напряжения с противоположных сторон их профилей, улучшается характер распределения остаточных напряжений и вбзрастает их величина. Помимо этого даже при заметиом отличии в профильных углал различных участков обрабатываемой поверхности отсутствие радиальных перемещений нагружателя облегчает регулировку параметров упрочнения. На фиг. 1 представлена схемаосуществлеНИН предлагаемого способа упрочиеийя детали с одиночным выступом; на фиг. 2 - детали малой толщины с торцами; на фиг. 3 детали с чередующимися выступами и впадинами; на фиг. 4 - детали с малыми углами профиля в зоне приложения нагрузкм и сложным профилем г выступов, чередующихся со впадинами. Способ осуществляется следующим образом. К обрабатываемой детали 1 прмяагаюг Р , создающее в зоне опааюго сечения напряжения, превышаюиок напряжеиие 1федела текучести мате(Н1ала детали, одиовремепю к поверхностному- спою детали в зоне опасного сечения выстуна прилагают распредепеиное усилие Р, создающее трехосиое напряженное состояние на поверхности детали. Пример i (для детали с одиночным выступом). Упрочняемую деталь I редуктора установки типа ДГ для гранулирования комбикормов, (фиг. 1) с выступом высотой Н 100 мм и толщиной равной 22 мм, с геометрическим концентратором в виде дуги окружности радиуса 40 мм, выполненную из стали 45ХН с пределом текучести 58 кгс/мм, подвергают объемному пластическому деформированию усилием Р/ 70 кгс/мм со стороны ОЪ профиля, создающим в зоне опасного сечения ОС напряжения выще предела текучести материала, одновременно - действию распределе1шого усилия в зоне опасного сеченияас лением штампа 2 под усилием 80 кгс/мм, создающего нормальные усилия до 30 кгс/мМ, вызывающие трехосное напряженное состояние на поверхности детали, действие гидростатического давления, повышение пластических свойств детали в зоне давления штампа и их сиижение с противоположной стороны выступа. В результате возникает своеобразная анизотропия пластических свойств детали при объемном деформировании, что позволяет получить трехслойный эпюр остаточных напряжений Зо Н зиаштельные остаточные напряжения отрицательного знака в пе}жферий1шх зонах опасного сечашя. После прекращения действия нагрузки и штампа 2 деталь 1 подвергают объемному пластнческому деформированию усилием Pj 80 кгс/мм со стороны cd профиля, создающим в зоне опасного сечения О С напряжения выше предела текучести материала, и одиовременно - действию распределенного усилия в зоне опасного сечения а С давлением штампа под усилием Рд 80 кгс/мм. В результате объемное пластическое деформирование осуществляется лишь со стороны с d , что усиливает, полученный ранее трехслойный эпюр остаточных напряжений (Зо , который показывает наличие значительных сжимающих напряжений в эоне периферийных участков опасного сечения.

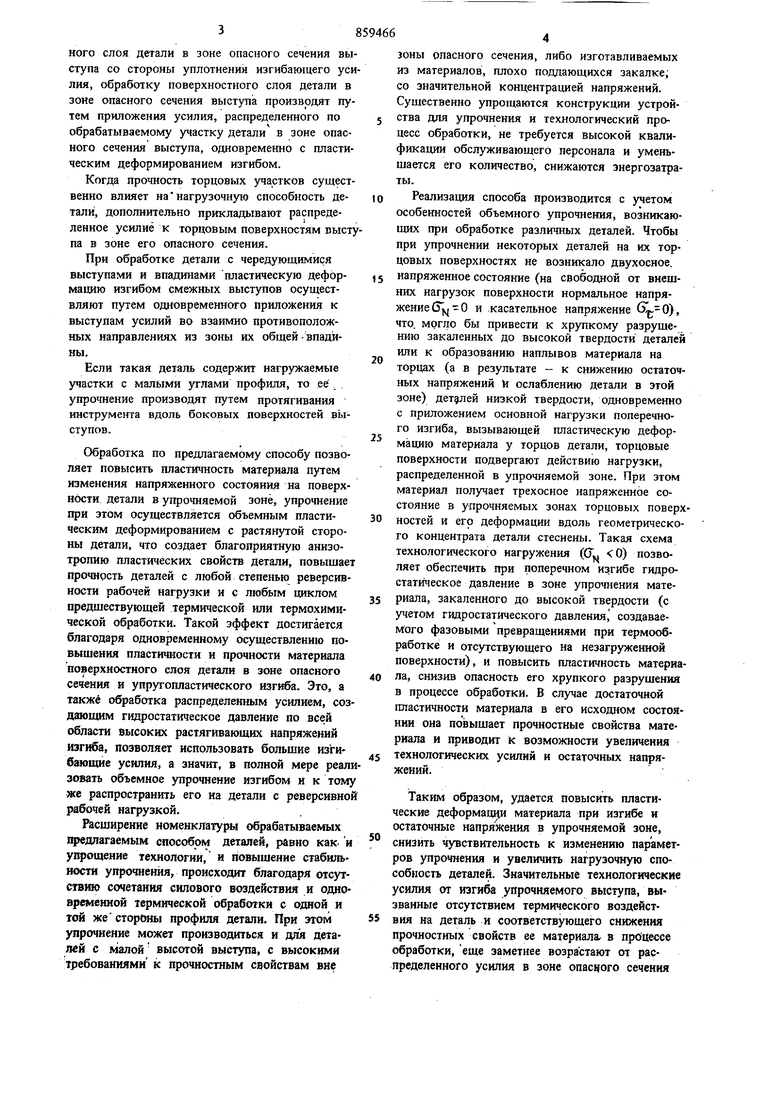

Пример 2 (в случае детали малой толщины с TOpuariH).

Ось 1 редуктора установки ДГ-1 для гранулирования комбикормов, выполненная из стали 45 с пределом текучести 58 кгс/мм, нагружают изгибающим усилием От.80 кгс/мм, вызывающим пластические деформации материала в эоне геометрического концентратора (дуга окружности радиуса 20 мм), и одновременно с растянутой стороны выступа 2 высотой Н 158 мм, толщиной S 34 мм и длиной L 100 мм на пластически деформируемый материал действуют штампом 3 под усилием 0. :сгс/мм, а по торцовым поверхностям 4 штампами 5 под усилием ;120 кгс/мм создают давление в зонах пластических деформаций материала.

Для осуществления способа могут использоваться различные устройства, например накатные станки с роликами, диаметр которых примерно равен половине ширины обрабатываемой детали, снабженными соосно с ними расположенными вращающимися упорами, и т.д. и т.п.

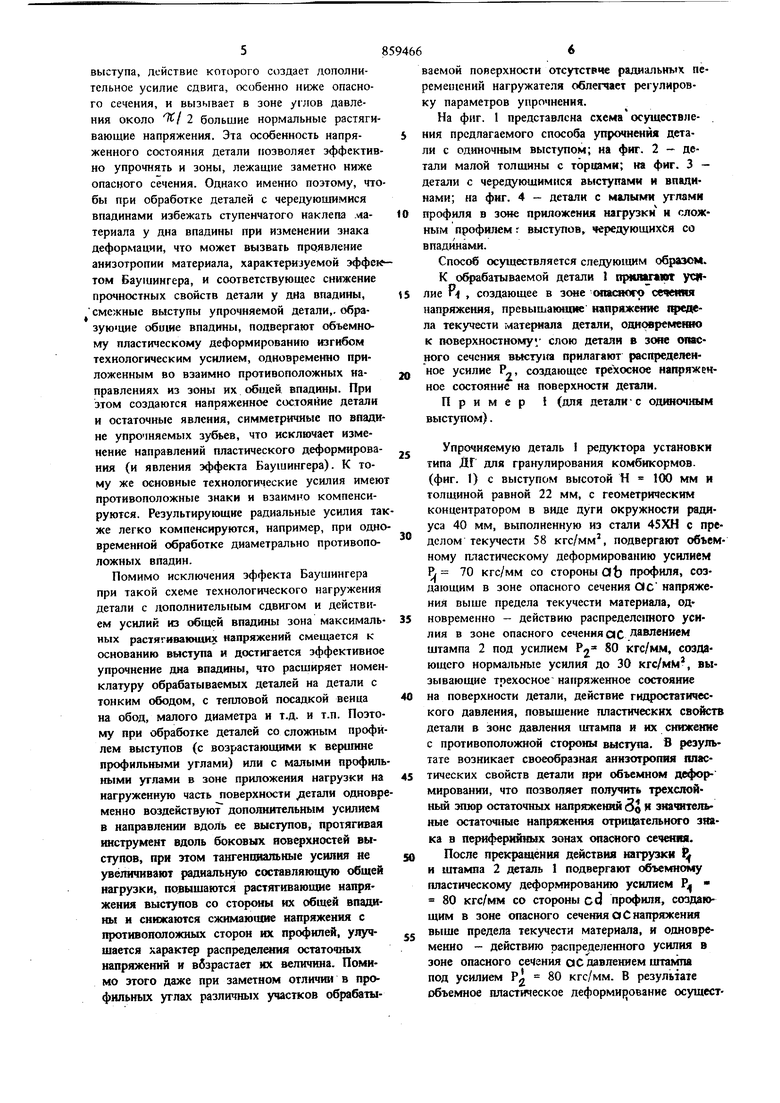

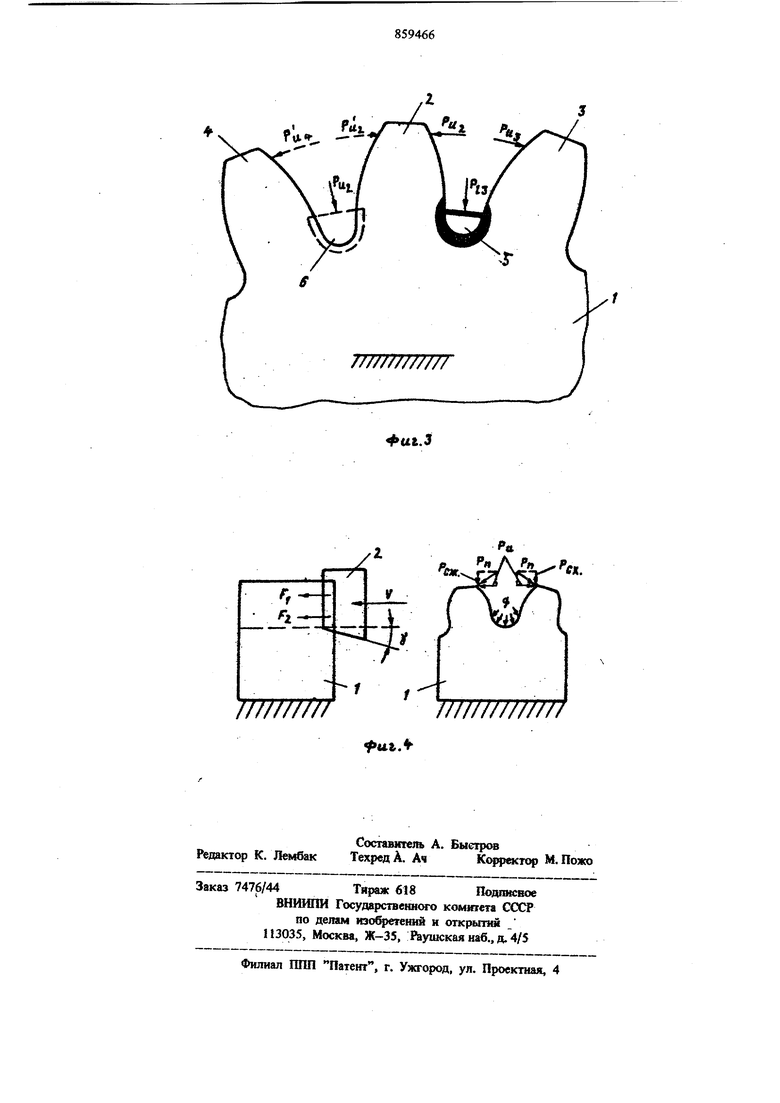

Пример 3 (для детали с чередующимися выступами и впадинами).

Ведомое зубчатое колесо 1 (фиг. 3) тяговой передачи тепловоза 2ТЭ10Л с параметрами; модуль m 10 мм, число зубьев z 75, ширина зубчатого венца В 140 мм, козффициент смещения исходного контура X 0,437, стандартный исходный контур с углом профиля oi 20°, с коэффивдентами радиуса закругления инструментального контура и высоты его головки соответственно 0,40 и 1,25, изготовленное из стали 45ХН с пределом текучести 58 кгс/мм, подвергнутое секторной закалке ТВЧ.

Смежные выступы 2 и 3 подвергают одновремениому действию следующих усилий и зоны их общей впадины: усилия изгиба 300 кгс/мм и РМ, 300 кгс/мм и давление штампа 5 радиальным усилием Р23, вызывающим действие распреДеленньк усилий в зоне опасного сечения (расположенной у начала активного профиля) V(° кгс/мм и в зоне максимальных растягивающих напржений (расположенной у основание зуба) су 2. 75 кгс/мм.

После этого аналогичной o6pa6oTke подвергают смежные выступы 2 и 4, образующие соседнюю впадину, причем усилия из зоны обш(ей впадшш 300 кгс/мм, q, 30 кгс/мм н 1 75 кгс/мм

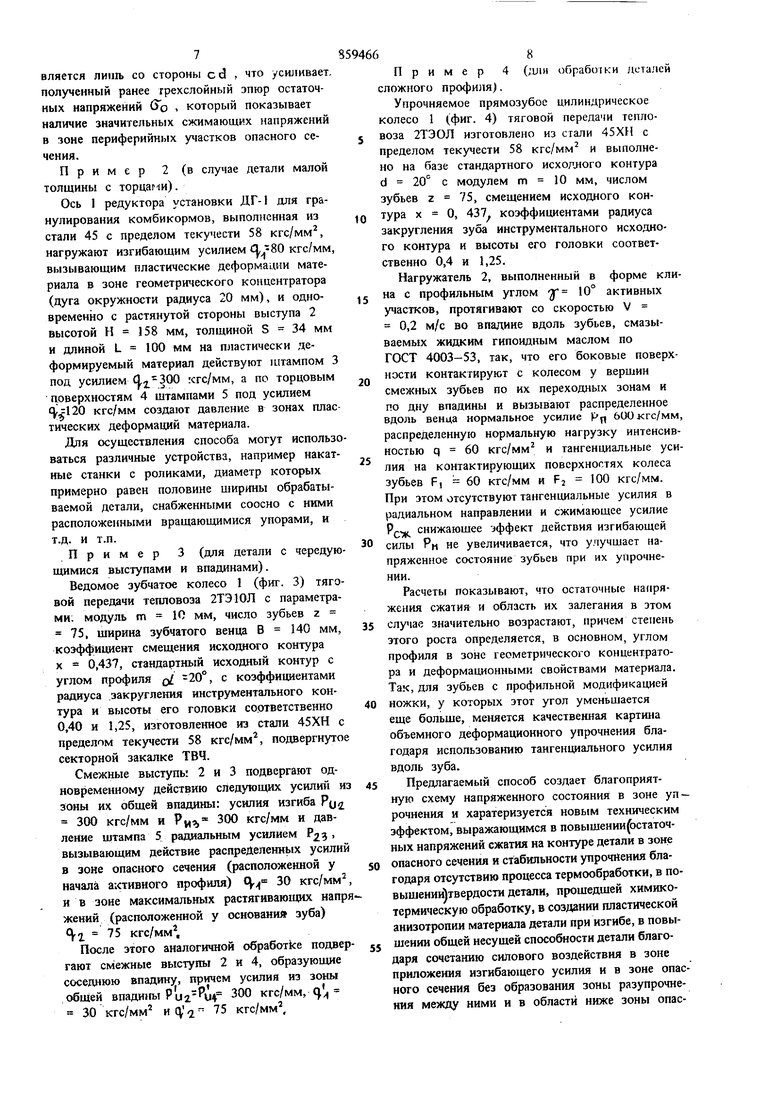

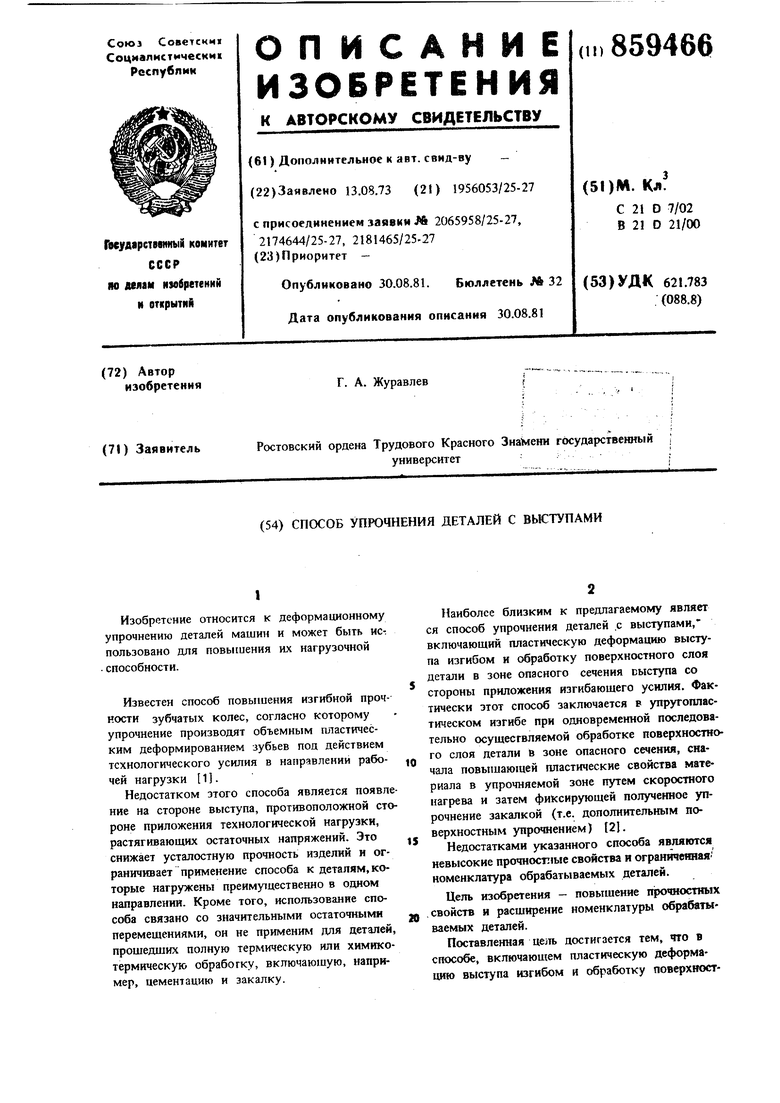

Пример 4 (;uiH оОрабогки деталей сложного профиля).

Упрочняемое прямозубое цилиндрическое колесо 1 (фиг. 4) тяговой передачи тепловоза 2ТЭОЛ изготовлено из стали 45ХП с пределом текучести 58 кгс/мм и выполнено на базе стандартного исходного контура d 20° с модулем m 10 мм, числом зубьев Z 75, смещением исходного контура X О, 437 коэффициентами радиуса закругления зуба инструментального исходного контура и высоты его головки соответственно 0,4 и 1,25.

Нагружатель 2, выполненный в форме кли5 на с профильным углом j 10° активных участков, протягивают со скоростью V 0,2 м/с во впадиие вдоль зубьев, смазываемых жидким гипоидным маслом по ГОСТ 4003-53, так, что его боковые поверхности контактируют с колесом у вершин смежных зубьев по их переходных зонам и

по дну впадины и вызывают распределенное вдоль венда нормальное усилие Pj 600 кгс/мм,

распределенную нормальную нагрузку интенсивностью q 60 кгс/мм и тангенциальные усилия на контактирующих поверхностях колеса зубьев FI 60 кгс/мм и Fj 100 кгс/мм. При этом отсутствуют тангенциальные усилия в радиальном направлении и сжимающее усилие РСЖ снижающее эффект действия изгибающей

силы РН не увеличивается, что улучшает напряженное состояние зубьев при их упрочнении.

Расчеты показывают, что остаточные напряжения сжатия и область их залегания в этом

5 случае значительно возрастают, причем степень зтого роста определяется, в основном, углом профиля в зоне геометрического концентратора и деформационными свойствами материала. Так, для зубьев с профильной модификацией

0 ножки, у которых этот угол уменьшается еще больше, меняется качественная картина объемного деформационного упрочнения благодаря использованию тангенциального усилия вдоль зуба.

5 Предлагаемый способ создает благоприятную схему напряженного состояния в зоне упрочнения и харатеризуется новым техническим эффектом, выражающимся в повышении(остаточных напряжений сжатия на контуре детали в зоне

0 опасного сечения и стабильности упрочйения благодаря отсутствию процесса термообработки, в повышении)твердости детали, прошедшей химикотермическую обработку, в создании пластической анизотропии материала детали при изгибе, в повы5 шеиии общей несущей способности детали благодаря сочетанию силового воздействия в зоне приложения изгибающего усилия и в зоне опасного сечения без образования зоны разупрочнения между ними и в области ниже зоны опасною сечения, в упрслиении технологического процесса обработки, в улучшении условий тех ники безопасности, в снижении энергозатрат, в расширении номенклатуры обрабатываемых изделий (по их геометрии, материалу, условиям нагружения и техническим особенностям). Эти достоинства обусловлены созданием благоприятного напряженного состояния детали, приводящего не к снижению прочностных свойств материала, в момент его обработки, sa к их повышению, связанному, в частности, с одновременным улучшением пластичности материала, с осуществлением разупрочненкого действия у границ упрочняемой области, с увеличением внешней нагрузки и эффекта упрочняемой области, с увеличением внешней нагрузки и эффекта упрочнения (вместо разупрочнения) в зонах вне зоны опасного сечения. Эффект упрочнения зоны, лежащей ниже зоны опасного сечения, достигается благодаря значительному увеличению растягивающих напр жений в этой зоне путем повышения внешней нагрузки и появлению дополнительных напряжений сдвига от нагрузки, распределенной в зоне опасного сечения, что особенно сказывается при обработке деталей с чередующимися выступами и впадинами. Возможности пластической анизотропии зубьев возрастают благодаря созданию трехосного напряженного состояния и действию гидростатического давления. Формула изобретения 1. Способ упрочнения деталей с выступами, включающий пластическую деформаш ю выступа изгибом и обработку поверхностного 10 слоя детали в зоне опасного сечения выступа со стороны приложения изгибаюи(его усилия, отличающийся тем, что, с целью повышения прочностных свойств и расширения номенклатуры обрабатываемых деталей, обработку поверхностного слоя детали в зоне опасного сечения выступа производят путем приложения усилня, распределе1шого по обрабатываемому участку детали в зоне опас ного сечения выступа, одновременно с пластическим деформированием изгибом. 2.Способ по п. 1, отличающийс я тем, что дополнительно прикладывают распределенное усилие к торцовым поверхностям выступа в зоне его опасного сечеюш. 3.Способ по п. 1, ОТЛНЧ 1ЮЩИЙс к тем, что для упрочнения деталей с чередующимися выступами и впадинами пластическую деформацию изгибом смежных выступов осуществляют путем одновр««енното поюиужения к выступам усилий во взаимно npoiMвоположных направлениях из 3Oidii кх обшей ъпла}яаы. 4.Спскх)б по п. 3, о Ч л и ч а ю щ и йс я тем, что упрочнение производят путем протягивания инструмента вдоль боковых поверхностей выступа. Приоритет по пунктам: 14.10.75 по п. 2 04.10.74по п.З 24.09.75по П.4. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 363307, кл. В 24 В 39/00, 1970. 2. Авторское свидетельство СССР N 427077, кл. С 21 О 9/32, 1972 (прототип).

X

/

1

/////V///777/7

//////

Jltlk

Авторы

Даты

1981-08-30—Публикация

1973-08-13—Подача