Фие.

Изобретение относится к обработке металлов давлением, в частности к упрочняющей обработке металлов давлением, и может быть использовано при производстве зубчатых колес.

Цель.изобретения - повышение усталостной .прочности за счет стабилизации микротвердости поверхности зубьев по всей длине

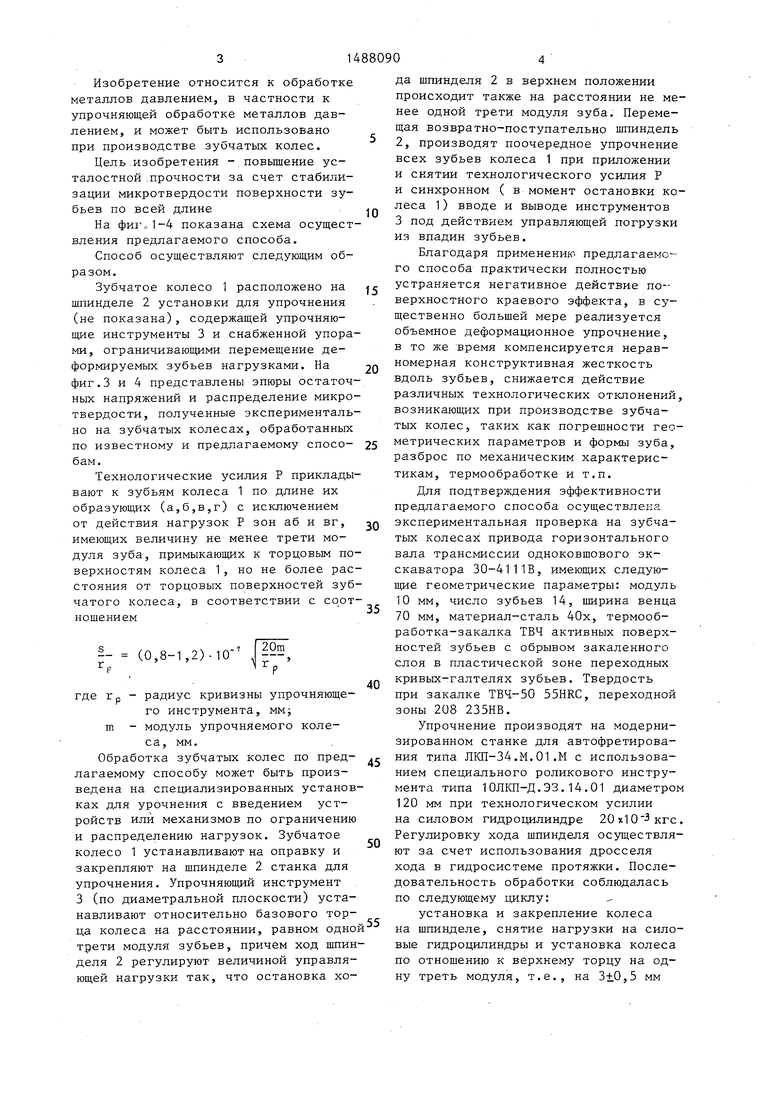

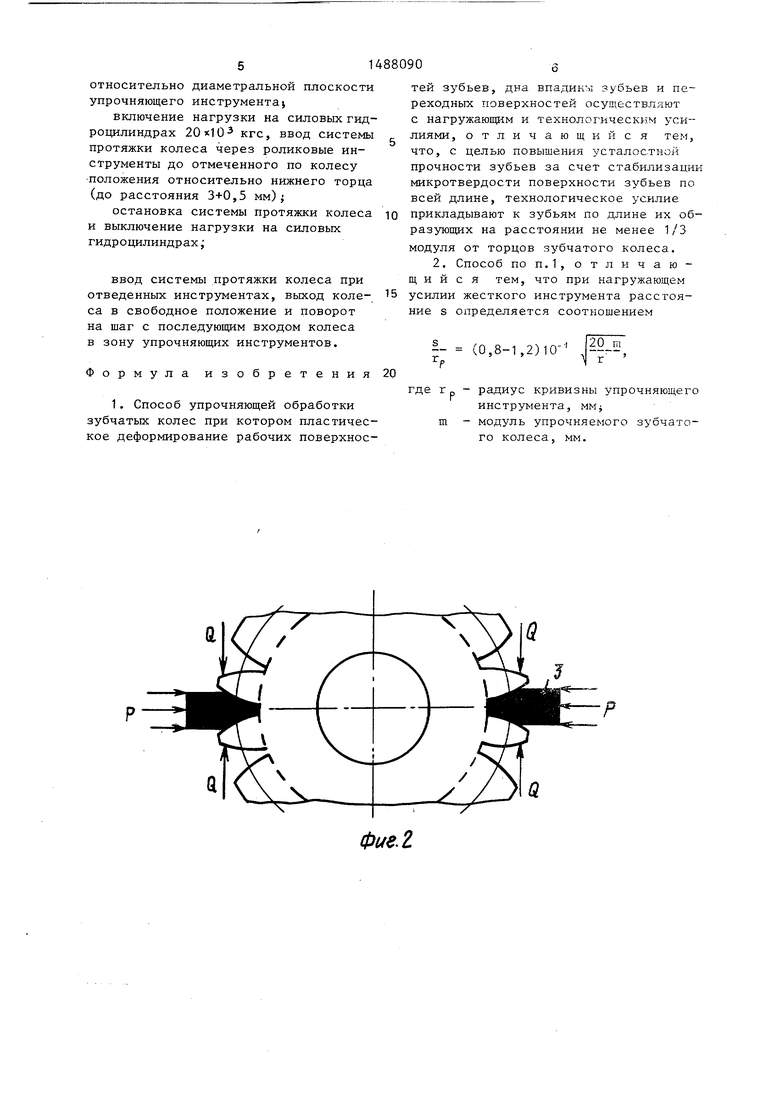

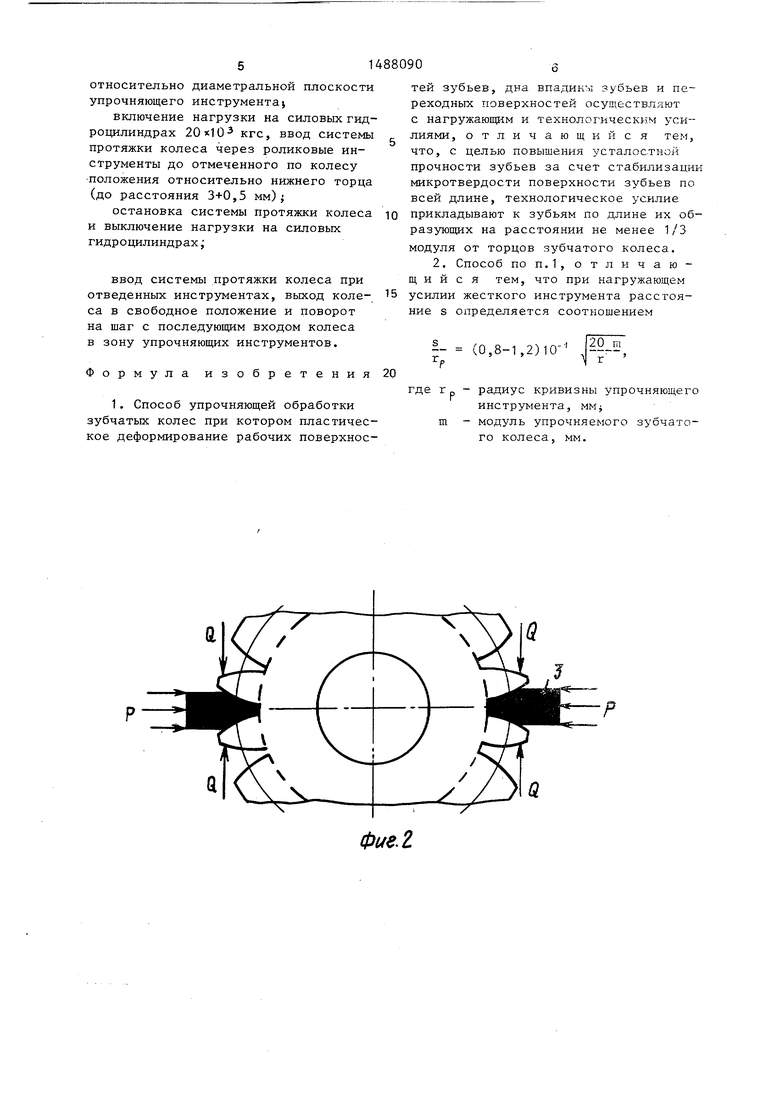

На , 1-4 показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

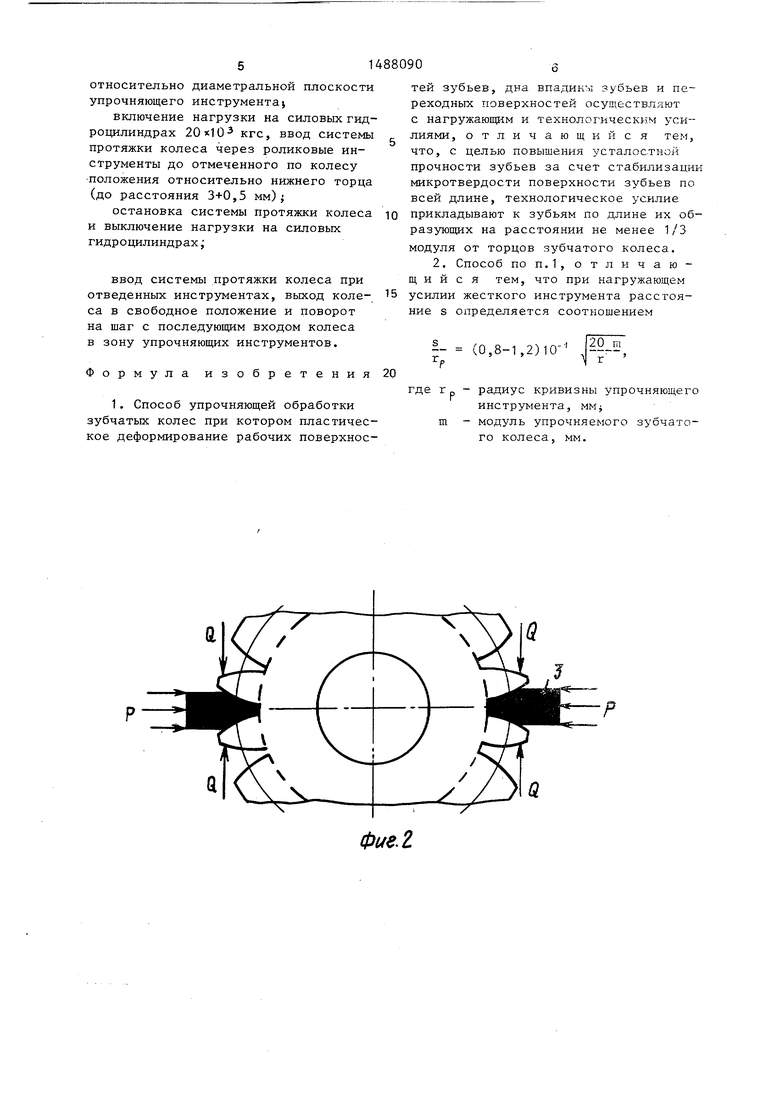

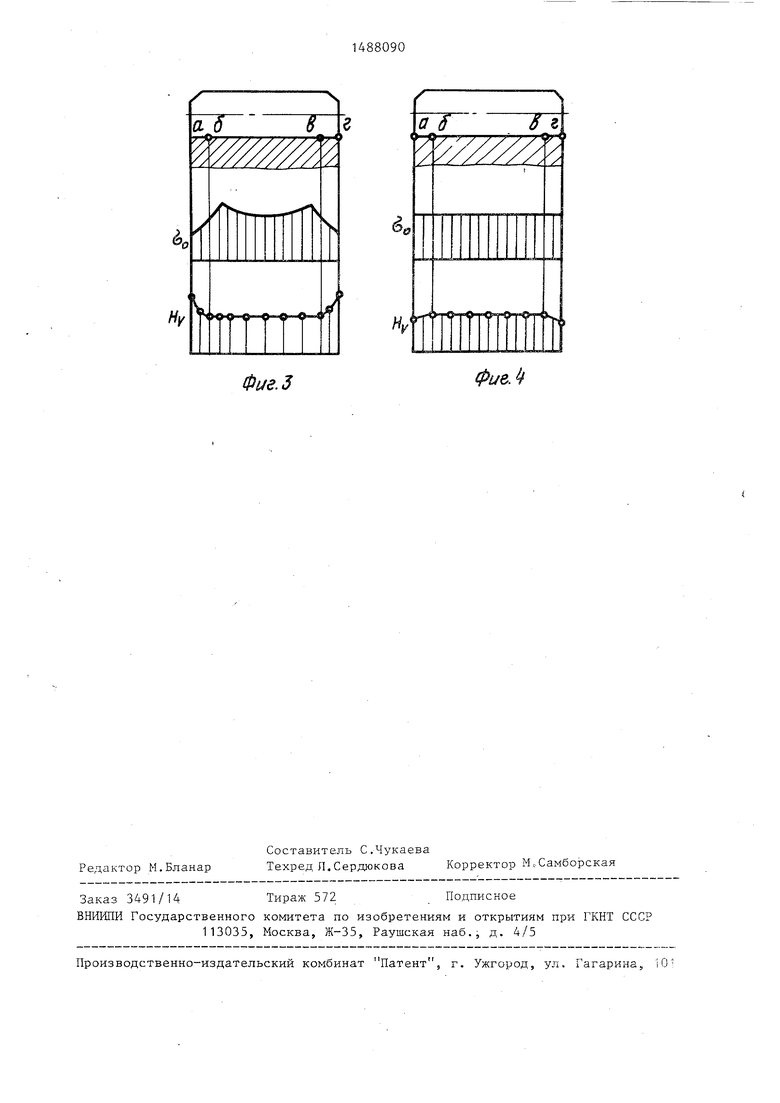

Зубчатое колесо 1 расположено на шпинделе 2 установки для упрочнения (не показана), содержащей упрочняющие инструменты 3 и снабженной упорами, ограничивающими перемещение деформируемых зубьев нагрузками. На фиг.3 и 4 представлены эпюры остаточных напряжений и распределение микротвердости, полученные экспериментально на зубчатых колесах, обработанных по известному и предлагаемому спосо- бам.

Технологические усилия Р прикладывают к зубьям колеса 1 по длине их образующих (а,б,в,г) с исключением от действия нагрузок Р зон аб и вг, имеющих величину не менее трети модуля зуба, примыкающих к торцовым поверхностям колеса 1, но не более расстояния от торцовых поверхностей зубчатого колеса, в соответствии с соотношением

-- (0,8-1,2)-10

где Гр - радиус кривизны упрочняющего инструмента, мм; m - модуль упрочняемого колес а, мм.

Обработка зубчатых колес по предлагаемому способу может быть произведена на специализированных установках для урочнения с введением устройств или механизмов по ограничению и распределению нагрузок. Зубчатое колесо 1 устанавливают на оправку и закрепляют на шпинделе 2 станка для упрочнения. Упрочняющий инструмент 3 (по диаметральной плоскости) устанавливают относительно базового торца колеса на расстоянии, равном одно трети модуля зубьев, причем ход шпин деля 2 регулируют величиной управляющей нагрузки так, что остановка хо

10

15

20 25

о

35

40

45

50

55

да шпинделя 2 в верхнем положении происходит также на расстоянии не менее одной трети модуля зуба. Перемещая возвратно-поступательно шпиндель 2, производят поочередное упрочнение всех зубьев колеса 1 при приложении и снятии технологического усилия Р и синхронном ( в момент остановки колеса 1) вводе и выводе инструментов 3 под действием управляющей погрузки из впадин зубьев.

Благодаря применению предлагаемого способа практически полностью устраняется негативное действие поверхностного краевого эффекта, в существенно большей мере реализуется объемное деформационное упрочнение, в то же время компенсируется неравномерная конструктивная жесткость вдоль зубьев, снижается действие различных технологических отклонений, возникающих при производстве зубчатых колес, таких как погрешности геометрических параметров и формы зуба, разброс по механическим характеристикам, термообработке и т.п.

Для подтверждения эффективности предлагаемого способа осуществлена экспериментальная проверка на зубчатых колесах привода горизонтального вала трансмиссии одноковшового экскаватора 30-4111В, имеющих следующие геометрические параметры: модуль 10 мм, число зубьев 14, ширина венца 70 мм, материал-сталь 40х, термообработка-закалка ТВЧ активных поверхностей зубьев с обрывом закаленного слоя в пластической зоне переходных кривых-галтелях зубьев. Твердость при закалке ТВЧ-50 55HRC, переходной зоны 208 235НВ.

Упрочнение производят на модернизированном станке для автофретирова- ния типа ЛКП-34.М.01.М с использованием специального роликового инструмента типа 1ОЛКП-Д.ЭЗ.14.01 диаметром 120 мм при технологическом усилии на силовом гидроцилиндре 20х10 -3кгс. Регулировку хода шпинделя осуществляют за счет использования дросселя хода в гидросистеме протяжки. Последовательность обработки соблюдалась по следующему пдклу:

установка и закрепление колеса на шпинделе, снятие нагрузки на силовые гидроцилиндры и установка колеса по отношению к верхнему торцу на одну треть модуля, т.е., на 3+0,5 мм

51

относительно диаметральной плоскости упрочняющего инструмента

включение нагрузки на силовых гидроцилиндрах 20 0 кгс, ввод системы протяжки колеса через роликовые инструменты до отмеченного по колесу положения относительно нижнего торца (до расстояния 3+0,5 мм)j

остановка системы протяжки колеса и выключение нагрузки на силовых гидроцилиндрах;

ввод системы протяжки колеса при отведенных инструментах, выход колеса в свободное положение и поворот на шаг с последующим входом колеса в зону упрочняющих инструментов.

Формула изобретения 20

1. Способ упрочняющей обработки зубчатых колес при котором пластическое деформирование рабочих поверхнос

тей зубьев, дна впадины зубьев и переходных поверхностей осуществляют с нагружающим и технологическим усилиями, отличающийся тем, что, с целью повышения усталостной прочности зубьев за счет стабилизации микротвердости поверхности зубьев по всей длине, технологическое усилие прикладывают к зубьям по длине их образующих на расстоянии не менее 1/3 модуля от торцов зубчатого колеса.

2. Способ по п.1, отличающийся тем, что при нагружающем усилии жесткого инструмента расстояние S определяется соотношением

-- (0,8-1,2)10- Р

где 3 р - радиус кривизны упрочняющего

инструмента, мм

m - модуль упрочняемого зубчатого колеса, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Способ упрочнения зубчатых колес | 1980 |

|

SU949009A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU982839A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| Устройство для обработки впадин зубьев зубчатых колес | 1985 |

|

SU1389918A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве зубчатых колес. Изобретение позволяет повысить усталостную прочность зубчатых колес, подвергаемых объемному упрочнению, и сохранить геометрию зубьев. Технологические усилия прикладывают к зубьям колеса по длине их образующих с исключением от действия нагрузок зон аб, вг, имеющих величину не менее трети модуля зуба, примыкающих к торцовым поверхностям колеса. Эпюра остаточных напряжений вдоль зуба равномерно распределяется за счет волны пластического течения материала от начала деформирования непосредственно до торцовой поверхности. Показатели микротвердости имеют стабильные значения с небольшим, до 5%, уменьшением на торцах зубьев. Это позволяет стабилизировать микротвердость поверхности зубьев по всей длине. 1 з.п. ф-лы, 4 ил.

Фие.2

i

Ну

Ib

(- O O P о 0

Фиё.З

uT

.

Тг

«t

ё.

0

M

F

фиеЛ

| Устройство для упрочнения зубчатых колес | 1980 |

|

SU948509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-23—Публикация

1986-02-27—Подача