Изобретение относится к области металлургии, в частности к получению коррозионностойкого чугуна с шаровидным графитом.

Многие тонкостенные чугунные изделия, применяемые, в химическом и нефтяном машиностроении, наряду с высокими механическими свойствами должны обладать высокой коррозионной стойкостью в различных агрессивных средах. Например, рабочие органы нефтяных центробежных насосов должны обладать коррозионной стойкостью в -нефти, насыщенной сероводородом,

Известен коррозионностокий чугун следующего химического состава,мас.%;

Углерод2,6-3,6

Марганец . 0,3-1,5

Медь0,5-9,0

Магний0,02-0,12

Иттрий0,01-0,10

Олово0,01-0,10

Кремний2,0-3,4

Никель14-17

Хром0,01-1,8

-Кальций 0,01-0,15

РЗМ0,01-0,10

Алюминий 0,005-0,3

Железо Остальное

Данный чугун является наиболее близким к описываемому изобретению по технической сущности и достигаемому эффекту.

Этот чугун наряду с высокими механиЧескими свойствами обладает хорошей коррозионной стойкостью в ряде агрессивных сред (растворах аммиака, едкого натра, тринатрийфосфата, пергидроля, гашеной извести, а также в метаноле,- бензоле, СС, ).

Однако чугун обладает существенным недостатком, а именно - низкой коррозионной стойкостью в нефти, насьщенной сероводородом,

Кристаллизация известного чугуна, особенно при повышенных скоростях затвердевания, характерных для отливок рабочих органов нефтяных насосов с. толщинами стенок от 1,5 до 8 мм, проходит с образованием значительного количества карбидных включений Эти включения обогащены марганцем, хромом, а зона, непосредственно к ним прилегающая вследствие обратной ликвидации, значительно обеднена никелем и медьюо

Отсюда и низкая коррозионная стойкость данного чугуна в нефти, насыщенной сероводородом, при рабочих температурах, достигающих 100°С,

Термообработка (отжиг, нормализация) не применима для тонкостенных отливок сложной конфигурации, так как приводит к короблению отливок, неравномерному росту чугуна, изменяющему конфигурацию каналов рабочих колес и аппарата направляющего„Уменьщение содержания карбидных включений за счет дальнейшего повышения графитизирующих присадок - кремния и алюминия - неприемлемо,

.Повышенное содержание кремния в таком чугуне, уменьшая количество карбидных включений, приводит к образованию в структуре чугуна включений силикокарбидов с очень низкой коррозионной стойкостью в средах, содержащих сероводород. Повышение содержания алюминия свыше 0,3% в чугууе в качестве графитизирующей присадки приводит к пленкообразованию в тонкостенных отливках.

Целью данного изобретения является повышение коррозионной стойкости в нефти, насыщенной сероводородом, при рабочих температурах, достигающих 100°С,

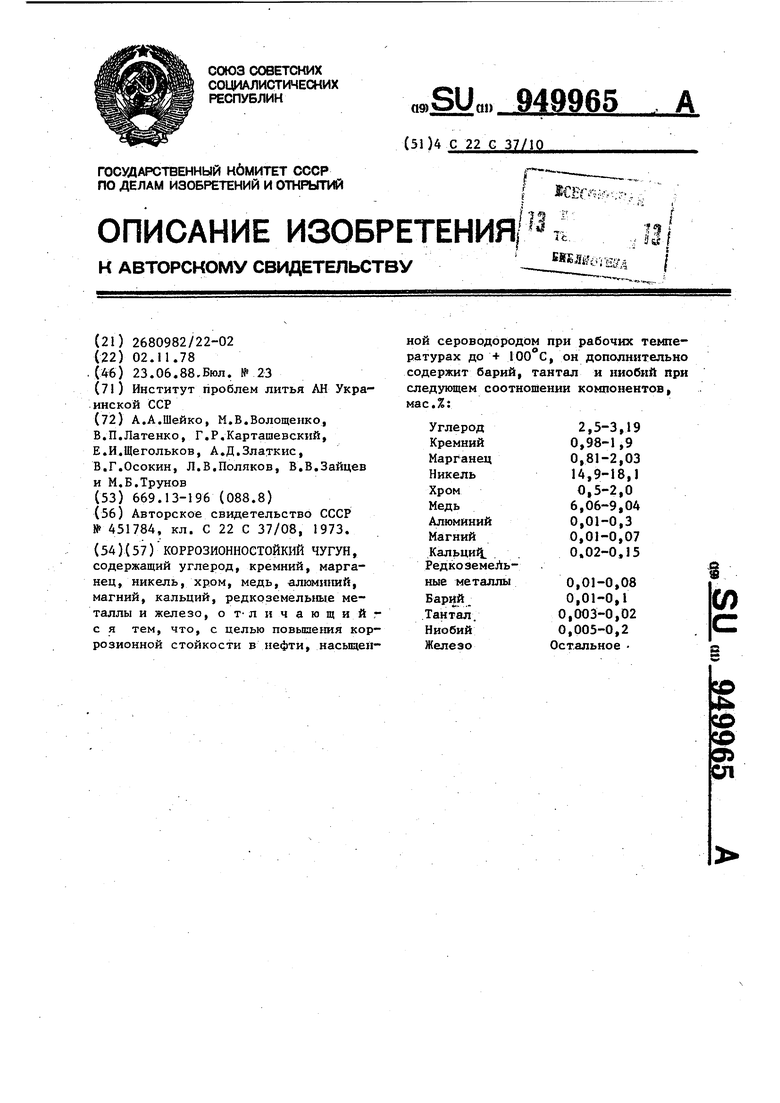

Дпя достижения указанной цели в известный чугун, в состав которого входят углерод, кремний, марганец, никель, медь, хром, магний, кальций, редкоземельные металлы, алюминий, железо дололнительно введены барий, тантал, ниобий при следующем соотношении ингредиентов, мас,%: Углерод 2,5-3,19 Кремний 0,98-1,9 Марганец 0,81-2,03 Никель 14,9-18,1 Хром0,5-2,0

Медь6,06-9,04

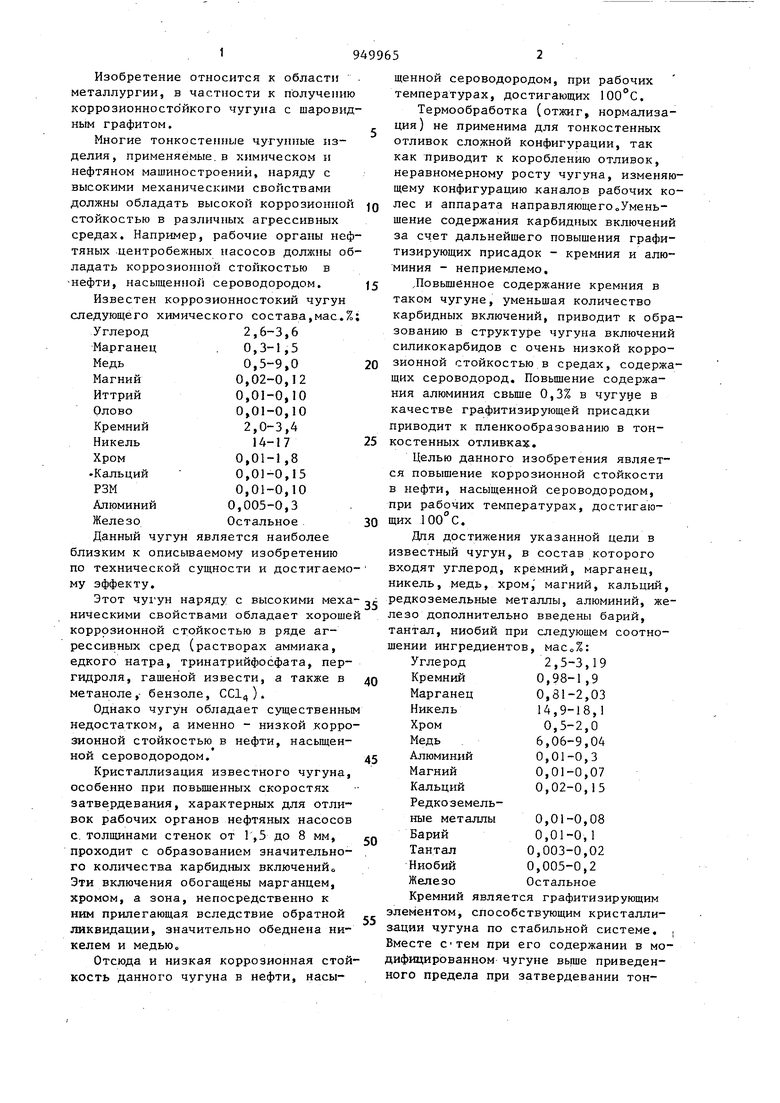

Алюминий 0,01-0,3 Магний 0,01-0,07 Кальций 0,02-0,15 Редкоземельные металлы 0,01-0,08 Барий 0,01-0,1 Тантал 0,003-0,02 Ниобий 0,005-0,2 Железо Остальное Кремний является графитизирующим элементом, способствующим кристаллизации чугуна по стабильной системе, Вместе с-тем при его содержании в модифицированном чугуне вьщ1е приведенного предела при затвердевании тонкостенного литья кремний, в свою очередь, может способствовать образо ванию силикокарбидов, ухудапающих кор розионные свойства аустенитных чугунов. Нижнее содержание кремния определяется тем обстоятельством, что при более низком содержании кристаллизация чугуна проходит в основном по ме тастабильной системе. Никель один из основных элементов стабилизирующих аустенитную металли ческую основу. Он положительно влияет на коррозионные свойства и механические свойства чугуна. Никель спо собствует кристаллизации чугуна по стабильной системе,, Вместе с тем никель повышает температуру эвтектической кристаллизации и тем самым значительно понижает жидкотекучесть чугуна. Медь - элемент значительно повышает коррозионную стойкость чугуна„ Медь, как и никель, стабилизатор аустенита. Однако содержание меди в чугуне зависит от ее растворимости в аустенитной матрице, на которую поло жительно влияет никель. Марганец как стабилизатор аустенита вдвое эффективнее, чем никель. Однако, одновременно с этим он способствует кристаллизации чугуна по метастабильной системе, входит в состав сложных карбидов. Содержание марганца в чугуне определяется скоростью охлаждения отливки и количеством графитизирующих элементов в чугуне. Хром в чугуне повышает его износостойкость, находясь в растворе, стабилизирует аустенит. Однако содержание хрома в чугуне ограничивается ввиду образования в структуре чугуна сплошной карбидной сетки по границам -зерен, приводящей к существенному ухудшению механических,технологических и коррозионных свойств чугуна, Тантал повышает степень дисперсности карбидных включений, снижая тем самым микроликвидацию легирующих элементов, которая приводит к ухудшению коррозионных свойств чугуна. Пределы содержания тантала в чугуне определяются с учетом следующих факторов: при его содержании, превышающем верхний предел, тантал уже способствует кристаллизации чугуна по м тастабильной системе, при его содержании, более низком, чем предусмотрено нихгаим пределом, тантал не оказывает своего эффективного влияния. Ниобий в чугуне способствует .уменьшению ликвидации никеля и меди, в зоне, примыкающей к карбидному включению, способствует повышению пластических свойств чугуна, очищению границ зерен от нитридных включений. Содержание ниобия в чугуне зависит от скорости охлаждения, а также от уровня дегазации чугуна в связи с повьш1ением его средством к азоту, При повышенных скоростях охлаждения при содержании ниобия ниже нижнего предела он не понижает ликвидацию никеля и меди. Верхний предел содержания ниобия в чугуне определяется степенью дегазации модифицированного чугуна и его влиянием на мехсвойства чугуна при замедленных скоростях охлаждения отливок. Алюминий в чугуне является рафинирующим элементом, понижающим в чугуне содержание кислорода и уменьшающим тем самым количество модификаторов , необходимых для -сфероидизации графитных включений. Присутствие в составе чугуна кальция, магния и РЗМ способствует образованию шаровидной формы графита и повышению физикомеханических свойств чугуна. Кальций действует на чугун как десульфуратор, облегчая образование шаровидной формы графита, РЗМ способствует глубокому раскислению и дегазации чугуна. Барий является эффективным модифицирующим элементом и вместе с тем интенсивным графитизирующим элементом в модифицированном чугуне. Чугун, модифицированный барием, значительно менее склонен к отбелу и отличается меньшим переохлаждением, чем при применении таких сфероидизаторов графита, как магний и РЗМ, Нижнее содержание по барию применяется при модифицировании раскисленного и дегазированного жидкого чугуна. Верхнее содержание бария определяется его растворимостью в аустени ной металлической основе, а также его содержанием в графитных включениях шаровидной формы, . Сера и фосфор являются примесями, к их содержание определяется исходным составом чугуна и действием используемьБс модификаторово 594 Плавку чугуна проводили в печи ИЧТ-0,06. В качестве шихты использовали литейные чугуны, передельные чугуны, гостовские ферросплавы, никель, медь, сталь 20, графит, специальные присадки, алюминий. Температура перегрева металла при плавке не превьшала 1480-1ЗЗО С, Модифицирование проводили в ковше комплексным модификатором, содержащим магний, кальций, РЗМ, кремний, барий и железо (плавки 1 - З), модификатрром, содержащим кальций, магний,кремний, алюминий, железо с добавлением металлического иттрия (плавки № .4-5) Модификатор вводили на дно ковша вместе с плавиковым шпатом. Заливку опытных отливок и образцов проводили при температуре 1350-1400 Со Для 20 замера температуры использовали термопары ПП« Химический состав выплавленных чугунов и механические свойства приведены в табл„I. Состав 1,2,3 соответствует составу предлагаемого 25

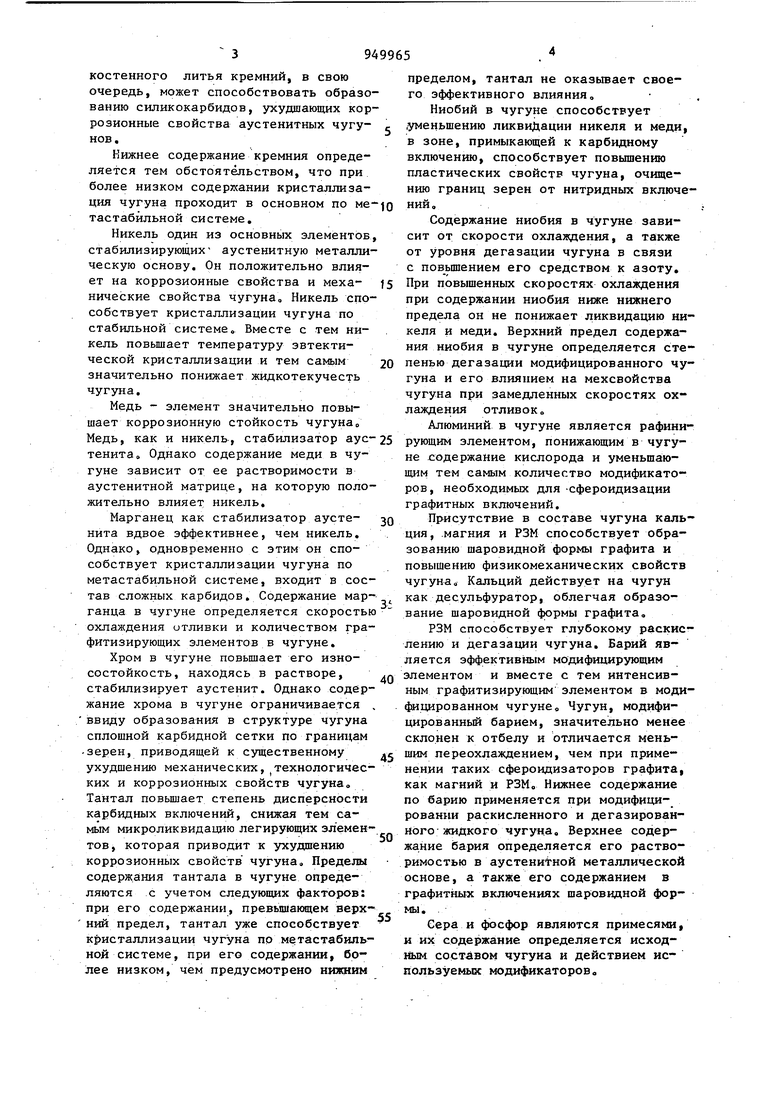

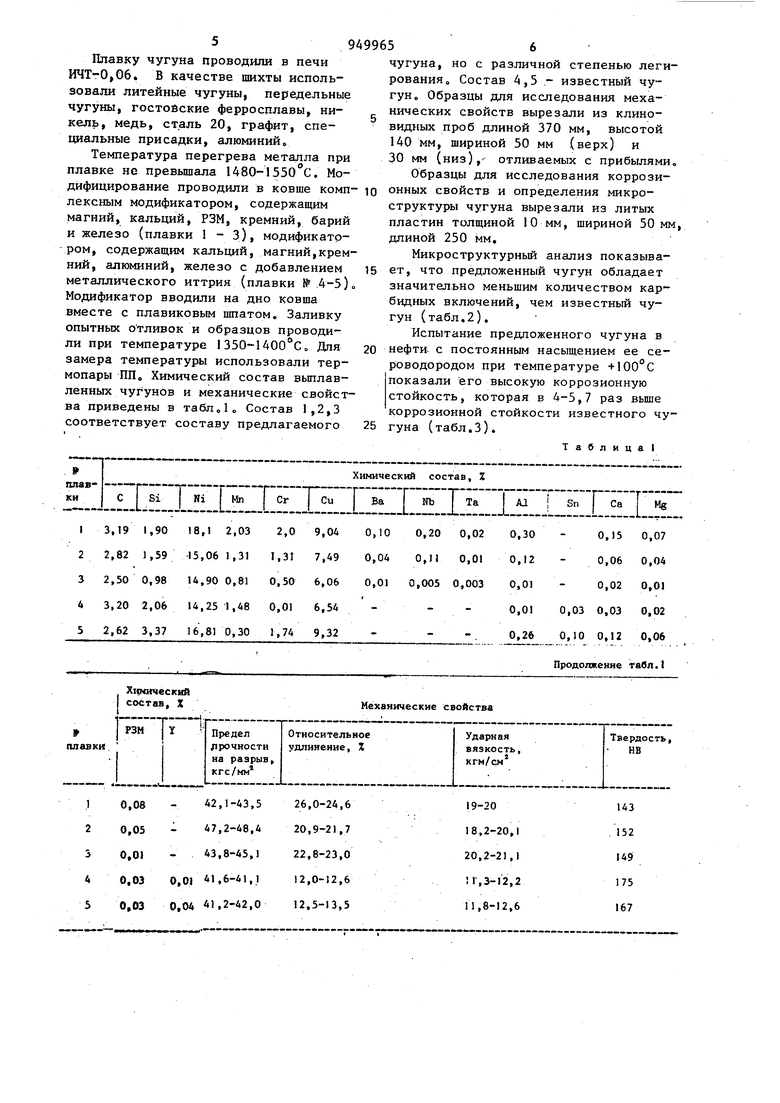

Таблице I 56 чугуна, но с различной степенью легированияо Состав 4,5 - известный чугун. Образцы для исследования механических свойств вырезали из клиновидных проб длиной 370 мм, высотой 140 мм, шириной 50 мм (верх) и 30 мм (низ), отливаемых с прибылями. Образцы для исследования коррозионных свойств и определения микроструктуры чугуна вырезали из литых пластин толщиной 10 мм, шириной 50мм, длиной 250 мм, Микроструктурный анализ показывает, что предложенный чугун обладает значительно меньшим количеством карбидных включений, чем известный чугун (табл.2), Испытание предложенного чугуна в нефти с постоянным насыщением ее сероводородом при температуре показали его высокую коррозионную стойкость, которая в 4-5,7 раз выше коррозионной стойкости известного чугуна (табл.З).

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1310451A1 |

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| Лигатура | 1976 |

|

SU610878A1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

| Аустенитный чугун | 1976 |

|

SU730856A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Модификатор | 1978 |

|

SU739124A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

КОРРОЗИОННОСТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, никель, хром, медь, алюминий, магний, кальций, редкоземельные металлы и железо, о т-л и ч а ю щ и и ,с я тем, что, с целью повышения коррозионной стойкости в нефти, насыщенной сероводородом при рабочих температурах до + , он дополнительно содержит барий, тантал и ниобий при следующем соотношении компонентов, мас.%: 9 S ii СО CD Од СП

0,03 0,04 «1,2-42,012,5-13,5

Продолжение табл.

из

152 U9 175 167

949965

Таблица

Таблица 3

Авторы

Даты

1988-06-23—Публикация

1978-11-02—Подача