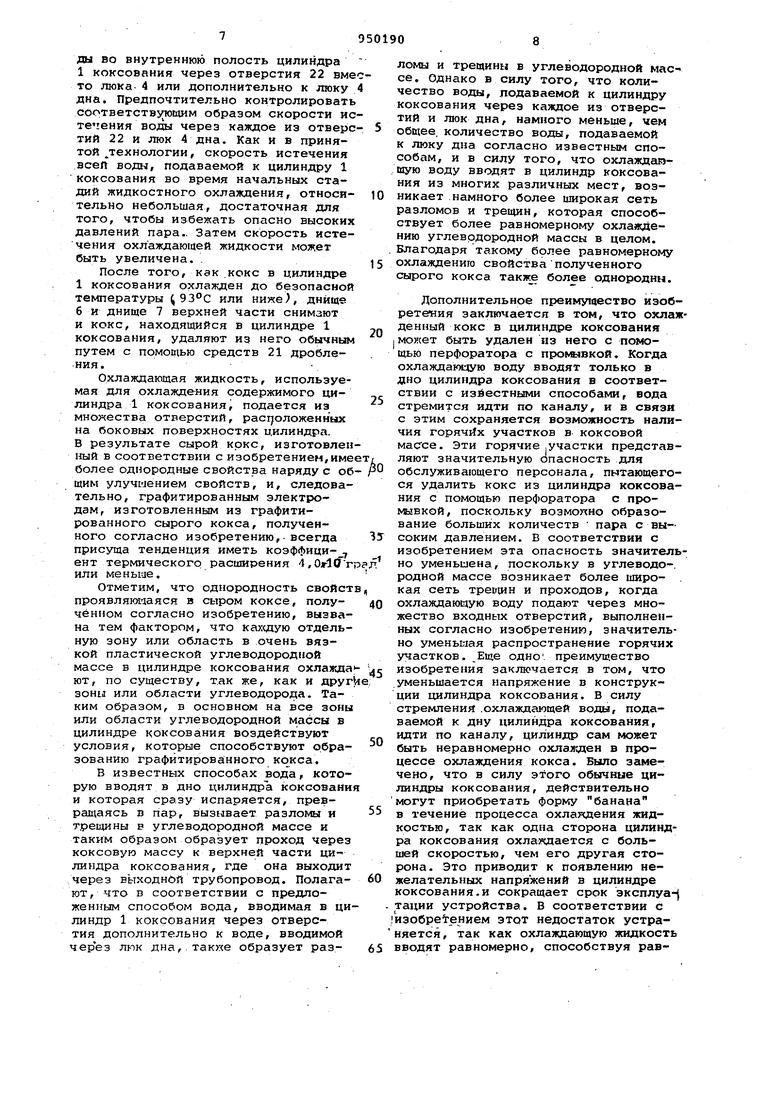

ют через дно цилиндра коксования в железнодорожные вагоны или на други соответствующие конвейеры для доставки в обжигательную печь или друг покупателям. Кокс, который удаляют из цилиндр коксования и называют сырым коксом все еще содержит молекули, которые расщепляются при повышенных температурах. Обычно для того чтобы вызвать такие реакции и в результате завершить операцию коксования, получая таким образом законченный нефтяной кокс, сырой кокс подвергаю обжигу при повыиенной температуре. Одним из примеров широкого приме нения нефтяного кокса является изго товление из него угольных электродов для производства стали и алюминия. Угольные электроды, применяемые в сталелитейном производстве, как правило должны быть изготовлены из графитированного коксе , который является специальным видом кок(а, отличающимся тем, что он имеет игол . чатую квазикристаллическую структуру, и который получают из нефти, богатой ароматическими углеводородами и в значительной степени свободной от асфальтенов. Как известно, возможно получить угольные электроды, имеющие коэффициенты тер мического расширения порядка 4,0 10 град или меньше, если в каче стве исходного материала используют графитированный кокс. Однако, если используют неграфитированныйкокс,т электроды имеют коэффициент терми 1еского расширения порядка от 6 до 10 . Поскольку для электродов, применяемых в сталелитейном производстве, необходим низкий коэф фициент термического расширения, то в сталелитейном производстве при емлемы только те электроды, которые изготовлены из графитированного кок са I. К сожалению,применение графитиро ванного кокса в качестве исходного ма териала в производстве угольных электродов не всегда гарантирует, что полученные угольные электроды имеют коэффициент термического расширения меньше, чем 4, град В связи с этим было обнаружено, что некоторые угольные электроды, полученные из графитированного углерода и иным путем при соблюдении правильной технологии, имеют коэффициент термического расширения значительно вьлше, чем 4 , 040 град Пола ют, что это явление вызвано характерной особенностью или свойством графитированного сырого кокса, который обжигается и затем преобразуется в угольные электроды. Однако в настоящее время не существует надежного аналитического метода, кото рый может быть применен для того, чтобы определить, приемлемы ли свойство и характерная особенность данной порции графитироваиного сырого кокса. Целью изобретения является повышение однородности физико-механических характеристик сырого кокса, из которого изготовляются угольные электроды, имеюсще более низкий по сравнению с ныне существующим коэффициент термического расширения преимущественно коэффициент .термического расширения 4, или меньше, для более высокого процентного отношения операций на потоке. Эта цель достигается тем, что согласно способу получения кокса из жидких углеводородов, включающему загрузку нагретого сырья в камеру коксования, выдернку его до образования кокса, подачу пара через кокс, охлаяэдение кокса путем ввода в камеру охлаждающей жидкости, измельчение кокса на куски и удаление его из камеры в виде сырого кокса , охлаждающую 5р1дкость вводят в камеру через отверстия, выполненные в бокошлх стенках камеры. При этом охлаждающую жидкость вводят через дно камеры коксования и подачу пара ведут через отверстия в боковых стенках камеры. В отличие от нагнетания воды в цилиндр коксования во время водяного охлаждения только со дна цилиндра, в соответствии с предлагаемым изобретением вода нагнетается в цилиндр коксования через эти отверстия вместо или дополнительно к нагнетанию ее через дно цилиндра коксования. С помощью предлагаемого способа подачи воды, используемой для охлаждения цилиндра, операцию охлаждения осуществляют более равномерно. Это, в свою очередь, приводит к тому, что игольчатая квазикристаллическая структура графитированного кокса образуется более однородной, что приводит к более равномерному распределению свойств по всей массе сырого кокса, полученного с помощью любой операции предлагаемого способа коксования. В силу того, что вся порция кокса {которая ,может, в среднем, составлять 400 т имеет более однородные свойства, графйтированным электродам, полученным из него, всегда присуща тенденция иметь улу Ш1енные характеристики. Таким образом, предлагаемое изобретение обеспечивает способ равномерно го охлаждения кокса в цилиндре коксования, включающий направление охлазедающей жидкости на внутреннюю сторону цилиндра коксования из множества отверстий, расположенных на боковых поверхностях цилиндра коксования так, чтобы равномерно охлаждать кокс. На чертеже показана схема устройст ва для получения кокса согласно предлагаемому способу. Устройство содержит камеру коксова ния, которая образована цилиндром 1, основанием 2 в, виде усеченного конуса и верхней частью 3. Цилиндр 1 вместе с основанием 2 и верхней частью 3 образует замкнутую камеру, в которой происходит коксование. Основание 2 и верхняя часть 3 снаб жена соответствующими люками 4 и 5, к торые герметично закрь ваются соответственно днищем Б и днищем 7 верхней части. Для загрузки горячей нефти во внутреннюю ролость корпуса устройствс снабжено средствами В, загрузки горячей нефти, которые шлполнены в вида трубопроводов 9 - 11 и клапана 12. Трубопровод 11 связан с источником не ти (не показаи, тогда как трубопровод 9 связан с внутренней полостью цилиндра 1 коксования через люк 4 и днище б таким образом, что когда клапан 12 открыт, горячая нефть течет во внутреннюю полость камеры коксования.; . , ; . . . Для подачи охлаждактчей жидкости, например воды, во внутреннюю полость камеры коксования устройство снабжейо средствами охлаждения, которые ввшолневы в виде трубопроводов 13 - 15-;и контрольного клапана 16. Трубопровод 15 присоединен к источнику воды или другой охлаждающей жидкости (не показан), тогда как трубопровод 13 присое динен к трубопроводу 11 таким образом, что, когда клапан 16 открыт, охлаждающая жидкость подается вовнутреннюю полость цилиндра 1 коксования. Для подачи пара во внутреннюю полость цилиндра 1 коксования через люк 4 дна- устройство снабжено трубопроводами 17 и 18 и контрольным клапаном 19, которые свяяань) с источником пара (не показан). К верхней части 3 цилиндра 1 коксо вания присоединен выходной трубопрово 20, который используют для отвода парорбразньЬс составляющих потока горячей нефти, поданной к цилиндру 1 кокс вания, которые не подвергаются коксованию, и продуктов расщепления. Кроме того, над верхним люком 5 расположены соответствующие средства 21 дробления, например перфоратор с промывкой, связанные в рабочем положении с цилиндром 1 коксования, для удаления кокса после того, как процес коксования закончен. Цилиндр 1 коксования снабжен множеством отверстий 22 для подачи ох лаждиощей жидкости во внутреннюю полость цилиндра 1 коксования во время охлаждения кокса. Отверстия 22 распо фожены на боковых поверхностях цилин Ьа коксования и выполнены так, чтобы равномерно распределятьохлаждающее действие, вызванное охлаждающей жидкостью, подаваемой в цилиндр коксования,, . Отверстия 22 выполнены на двух уровнях с интервалом по вертикгшьной оси, причем на каждом уровне имеется по 4 отверстия, расположенные под углом 90 одно относительно другого. Отверстия расположены вдоль вертикальной оси так, что расстояние от- уровня верхних отверстий до линии 23 максимального заполнения цилиндра 1 коксования и расстояние между уровнем нижних отверстий и основанием 2 корпуса, образующие границу между двумя ypoвня QI отверстий, почти равны. Вода или другая охлаждающая жидкость подается через охверстия 22 с помощью трубопроводов 24 и клапана 25, присоединенного к трубопроводу 13 системы снабжения охлаждающей жидкости. Контрольные клапаны 26, связанные с каждым из отверстий 22, предназначены для регулирования потока жидкости через отдельные отверстия. Предпочтительно отрегулировать клапан 26 таким образом, чтобы CKbjpocTb потока охлаждающей жидкости через каждое из отверстий 22 была одинаковой. ..Клапан 16 установлен для того, ч1обы можнобыло управлять соответствукяцим потоком охлаждающей жидкости через отверстия 22 относительно потока охлаждающей жидкости через люк 4 дна цилиндра 1 коксования. . Предложенное устройство для получения кокса работает следующим образом. Горячий жидкий углеводород нефти загружают в цилиндр 1 коксования и обеспечивают возможность образовать очень нязкую пластическую коксовую массу обычным способом. Однако для предохранения отверстий 22 от закупорки в период наполнения предпочтительно подавать пар через отверстия 22 при соответствующих давлении, температуре и расходе. После того, как период наполнения заканчивают, содержимое цилиндра подвергают паровой десорбции на время от 1/2 до 2ч в соответствии с обычным способом. Однако наряду с подачей всего пара через люк 4 дна цилиндра 1 коксования.часть пара поддают через отверстия 22. Предпочтительно контролировать Соответствующим образом скорости истечения пара как эо всех отверстиях 22,так и через люк 4 дна. После того, как паровую десорбцию заканчивают, кокс в цилиндре 1 коксования охлаждают с помощью охлаждающей жидкости, предпочтительно водой. Это достигают подачей охлаждающей воды во внутреннюю полость цилиндра 1 коксования через отверстия 22 вме то люка 4 или дополнительно к люку дна. Предпочтительно контролировать соответств тощим образом скорости ис течения воды через каждое из отверс тий 22 и люк 4 дна. Как и в принятой технологии, скорость истечения всеп воды, подаваемой к цилиндру 1 коксования во время начальных стадий жидкостного охлаждения, относительно небольшая, достаточная для того, чтобы избежать опасно высоких давлений пара.. Затем скорость истечения охлаждающей жидкости может быть увеличена. . После того, как кокс в цилиндре 1 коксования охлажден до безопасной температуры или ниже), днище б и днище 7 верхней части снимают и кокс, находящийся в цилиндре 1 коксования, удаляют из него обычным путем с помощью средств 21 дробления. Охлаждающая жидкость, используемая для охлаждения содержимого цилиндра 1 коксования подается из мнокества отверстий, раст оложенных на боковых поверхностях цилиндра. В результате сырой кокс, изготовлен ный в соответствии с изобретением,име более однородные свойства наряду с об щим улучшением свойств, и, следовательно, графитированным электродам, изготовленным из графитированного сырого кокса, полученного согласно изобретению, всегда присуща тенденция иметь коэффици- 7 ент термического расширения 4, Ог1(Гг или меньше. Отметим, что однородность свойст проявляю1даяся в сыром коксе, получённом согласно изобретению, вызвана тем фактором, что ка)хдую отдельную зону или область в очень вязкой пластической углеводородной массе в цилиндре коксования охлажда ют, по существу, так же, как и друг зоны или области углеводорода. Таким образом, в основном на все зоны или области углеводородной массы в цилиндре коксования воздействуют условия, которые способствуют образованию графитирова:нного кокса. В известных способах вода, которую вводят в дно цилиндрЪ коксовани и которая сразу испаряется, превращаясь в пар, вызывает разлолвл и тресдины в углеводородной массе и таким образом образует пРоход через коксовую массу к верхней части цилиндра коксования, где она выходит через ВЫХОДНОЙ трубопровод. Полагают, что в соответствии с предложенным способом вода, вводимая в ци линдр 1 коксования через отверстия дополнительно к воде, вводимой через люк дна, таюхе образует разломы и трещины в углеводородной массе. Однако в силу того, что количество воды, подаваемой к цилиндру коксования через каждое из отверстий и люк дна, намного меньше, чем общее, количество воды, подаваемой к люку дна согласно известным способам, и в СИЛУ того, что охлаждагашую воду вводят в цилиндр коксования из многих различных мест, возникает намного более широкая сеть разломов и трещин, которая способствует более равномерному охлаждению углеводородной массы в целом. Благодаря такому более равномерному охлаждению свойства полученного сырого кокса также более однородны. Дополнительное преимущество изобретения заключается в том, что охлажденный кокс в цилиндре коксования может быть удален из него с помощью перфоратора с про(«1вкой. Когда охлаждаюцую воду вводят только в дно цилиндра коксования в соответствии с известными способами, вода стремится идти по каналу, и в связи с этим сохраняется возможность наличия горячих участков в- коксовой массе. Эти горячие .участки представляют значительную опасность для обслуживающего персонала, пытающегося удалить кокс из цилиндра коксования с помощью перфоратора с промгвкой, поскольку возмокно образование больших количеств пара с высоким давлением. В соответствии с изобретением эта опасность значительно уменьшена, поскольку в углеводо-. родной массе возникает более широ- . кая сеть треишн и проходов, когда охлаждающую воду подают через множество входных отверстий, выполненных согласно изобретению, значительно уменьшая распространение горячих участков. Еще одно . преимуш.ество изобретения заключается в том, что уменьшается напряжение в конструкции цилиндра коксования. В силу стремления .охлаждгиощей воды, подаваемой к дну цилиндра коксования, идти по каналу, цилиндр сам может быть неравномерно охлалуден в процессе охлаждения кокса. замечено, что в силу этого обычные цилиндры коксования, действительно могут приобретать форму банана в течение процесса охлакдения жидкостью, так как одна сторона цилиндра коксования охлаждается с большей скоростью, чем его другая сторона. Это приводит к появлению нежелательных напряжений в цилиндре коксования.и сокращает срок зксплуатации устройства. В соответствии с изобре -ением этот недостаток устраняется, так как охлаждающую жидкость вводят равномерно, способствуя раз

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2784238C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ОБРАЗУЮЩИХСЯ ПРИ ОХЛАЖДЕНИИ КОКСА СТОКОВ | 2005 |

|

RU2356846C2 |

| ИЗОЛИРУЮЩАЯ КЛАПАННАЯ СИСТЕМА, СПОСОБ ДЛЯ ИЗОЛЯЦИИ ПОТОКА В ИЗОЛИРУЮЩЕЙ КЛАПАННОЙ СИСТЕМЕ И СПОСОБ ЗАМЕНЫ ЭЛЕМЕНТА ИЗОЛИРУЮЩЕЙ КЛАПАННОЙ СИСТЕМЫ | 2006 |

|

RU2383805C2 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2470064C2 |

Авторы

Даты

1982-08-07—Публикация

1978-02-13—Подача