(5) ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1991 |

|

RU2033275C1 |

| Центрифуга | 1981 |

|

SU1043882A1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ | 1992 |

|

RU2043169C1 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВОВ | 1991 |

|

RU2035236C1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1991 |

|

RU2093594C1 |

| Центрифуга | 1983 |

|

SU1194505A1 |

| Фильтрующая центрифуга | 1980 |

|

SU971488A1 |

| Центробежный аппарат фильтрации плотных суспензий отходов галлия | 2017 |

|

RU2680360C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2249488C2 |

1

Изобретение относится к устройствам для разделения суспензий и может быть использовано в технологических процессах очистки жидких суспензий в химической, горно-обогатительной и металлургической промышленностях.

Известна центрифуга для разделения смесей, фильтрующим элементом которой являются две конические тарели, обращенные друг к другу большими основаниями tl}„

Недостатком в этой центрифуге является то, что жидкость, попавшая во внутреннюю полость тарелей, не сразу принимает угловую скорость вращения последних, а вращается с некоторым отставанием, что сказывается на производительности центрифуги. Кроме того, центрифуга имеет сравнительно малую протяженность фильтрующей щели и требует специального силового устройства.

вынесенного за пределы фильтрующего элемента для удержания тарелей в сомкнутом состоянии. ,

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому изобретению является центрифуга для разделения суспензий, содержащая ротор, образованный двумя соосно установленными на приводном валу усеченными конуса10ми, обращенными один к другому большими основаниями, и устройство пе-ремещения конусов для открывания кольцевой, разгрузочной щели Г23.

5 Однако известная центрифуга не позволяет производить фильтрацию одновременно с магнитной обработкой суспензии. Кроме того, для раскрытия конусов центрифуги необходи20мо резкое торможение или ускоренное вращение ротора, что не всегда приемлемо по технологическим- или конструктивным причинам.

Целью изобретения является повышение производительности и упрощение конструкции центрифуги.

Поставленная цель достигается тем, что в центрифуге для разделения суспензий, содержащей ротор, образованный двумя соосно установленными на приводном валу усеченными конусами, обращенными один к другому большими основаниями, и устройство перемещения конусов для открывания кольцевой выгрузочной щели, конуса установлены на валу свободно, а уст,роист во их перемещения представляет собой электромагнит, центрально установленный на диске, неподвижно закрепленном на валу центрифуги между конусами.

Диск снабжен радиальными ребрами для раскручивания поступакхчей суспензии и имеет переливные отверстия.

Кроме того, на торцах диска выполнены калиброванные выступы.

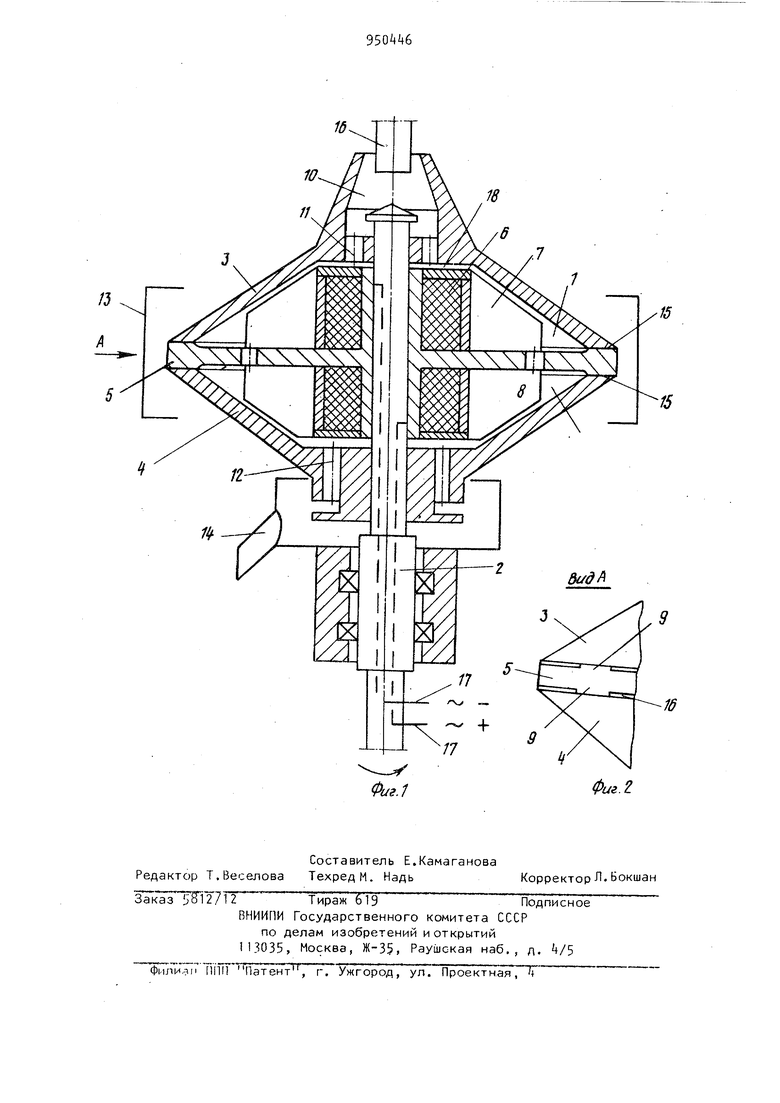

На фиг. 1 схематично изображена предлагаемая центрифуга, продольный разрез , на фиг. 2 - вид А на фиг. 1.

Центрифуга содержит ротор 1, образованный двумя соосно установленными на приводном валу 2 конусообразными тарелями 3 и 4, обращенными одна к другой большими основаниями. Тарели 3 и имеют свободный ход относительно вращающегося вала 2. На валу 2 неподвижно закреплен диск 5 на котором центрально установлен электромагнит 6 с примыкающими к нему радиальными ребрами 7 Диск 5 имеет переливные отверстия 8 и калиброванные выступы 9 (фиг. 2) Верхняя тарель 3 имеет центральное отверстие 10 (фиг. 1) и окна 11 для ввода суспензии в полость ротора. В нижней тарели выполнены сливные окна 12. Для сбора продуктов фильтрации имеются сборники 13 и 1А. Фиксацию тарелей 3 и l в сомкнутом состоянии с рабочим зазором 15 обеспечивают электромагнитом 6 и калиброванными выступами 9. Подачу суспензии в центрифугу осуществляют по патрубку 16.

Центрифуга работает следующим образом.

Крутящий момент от вала 2, приводимого в движение любым существующим приводом, передается на диск 5, и электромагнит 6. Электромагнит 6 через токосъемники 17 запитывается постоянным током и под действием электромагнитных сил тарели 3 и k прижимаются к диску 5. Подвергаемую обработке суспензию через J патрубок 16,отверстие 10 и окна 11 подают в полость ротора, в которой под действием центробежного поля суспензия разделяется на твердую фазу осадок и жидкую. Осадок остается

0 в полости ротора, а жидкая фаза через сливные окна 12 поступает в приемник Н. Находящиеся в полости ротора ребра 7 исключают проскальзывание суспензии относительно

5 тарелей 3 и t, что способствует повышению эффективности разделения. После заполнения полости ротора осадком до уровня переливных отверстий 8 в диске 5 произвбдят выгрузку осад(, ка в сборник 13. Для этого электромагнит 6 обесточивают, а тарели 3 и k под действием находящегося внутри осадка и суспензии расходятся и сгущенная пульпа выбрасывается наружу.

Предлагаемая центрифуга может работать в двух режимах: отстойном и отстойно-фильтрующем,

В первом случае при выгрузке осадка подачу суспензии можно не прекращать, тогда осадок в момент размыкания тарелей 3 и выбрасывается вместе с поступающей суспензией и транспортируется дальше в виде пульпы.

5 Во втором случае, если необходимо получить сухой осадок, подачу суспензии перед выгрузкой осадка прекращают и осадок сушат через зазор 15 образованный тарелями

f 3 и 4 и диском 5. В этом случае на диске 5 могут быть выполнены калиброванные выступы 9 для более быстрого удаления жидкой фазы. Обесточивание электромагнита 6 длится

5 доли секунды, т.е. в течение времени, необходимого для удаления осадка. Затем электромагнит 6 сно г ва запитываот током, тарели 3 и 4 смыкаются с диском 5 и цикл повто0 РЯЮТ.

в предлагаемсй центрифуге тарели 3 и 4 являются своеобразным магнитопроводом электромагнита 6, а сус- пензия при поступлении в рабочую зону центрифуги проходит магнитный зазор 18, в котором происходит ма|- нитная обработка суспензии.

Вследствие воздействия магнитного поля на суспензию последняя приобретает свойства, способствующие более эффективному разделению твёрдой и жидкой фаз, как при осаждении, так и при фильтровании. Размеры магнитного зазора 18 намного больше размера твердых частиц суспензии, т.е. он их не задерживает. Размеры магнитного зазора сравнимы с размером твердых частиц, потому они здесь задерживаются. Частицы также сливаются после магнитной обработки, чем повышается эффективность фильтрования. Особенно эффективно центрифуга работает, если твердые частицы обладают магнитными свойствами, тогда размеры фильтрующего зазора 15 могут быть значительно больше размеров частиц.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР Н 615951, кл. В ОА В 1/U, 1977.

Авторы

Даты

1982-08-15—Публикация

1980-10-08—Подача