Центробежный аппарат фильтрации плотных суспензий отходов галлия

Изобретение относится к разделению неоднородных суспензий фильтрованием в поле центробежных сил в металлургии вторичных металлов.

После вакуумного разложения отходов [Пат. РФ 2160788, М. кл C22b 58/00] полупроводникового производства арсенида галлия образуется плотная суспензия кристаллов арсенида галлия в жидком галлии. Для повышения прямого извлечения галлия требуется очистить поверхность кристаллов AsGa от галлия, который тормозит вакумное разложение AsGa. По существующей технологии такую плотную суспензию отходов обрабатывают щелочным раствором. При этом отделяется 13% чистого галлия и кристаллы арсенида (с содержанием 50-60% жидкого галлия), которые после сушки возвращают на вакуумное разложение. Технологически целесообразно жидкий галлий выделить из плотной суспензии отделить центробежной фильтрацией.

Известна и принята за прототип центрифуга [Авт. св. 2043169 М. кл. B04b 1/00] (для переработки отходов ванн цинкования с 5% твердого), содержащая ротор из двух конусообразных тарелей соединенных большими основаниями с образованием фильтрующей щели, верхняя из которых имеет центральное окно для ввода суспензии, привод вращения ротора, механизм размыкания тарелей, сборник осадка и сборник жидкого металла, выполненный в виде кольцевого желоба с продольной щелью, расположенного коаксиально фильтру напротив фильтрующей щели и снабженного механизмом для его смещения относительно фильтрующей щели.

Недостатком центрифуги по прототипу является склонность к повышенному образованию настылей, снижающих прямое извлечение металла. Это объясняется тем, что фильтр предназначен для переработки отходов гартцинка и имеет большую поверхность узлов, что повышает образование настылей и препятствует переработке малых объемов ценных отходов галлия. Галлий обладает способностью прочно смачивать и покрывать металлические поверхности пленкой. Это снижает прямое извлечение продукции и от конструкции аппарата требуется минимизация поверхности контакта с жидким металлом.

Узел сбора жидкой фазы в прототипе состоит: колонка 4 стр 46-53:

"Верхняя тарель 4 малым усеченным основанием укреплена крестовиной 7 в виде полых трубок на полой втулке 8, имеющей отверстия 9. На полой втулке 8 плотно закреплены малыми основаниями конуса 11 из перфорированного материала, например из пористой стали."

Все узлы полых трубок на втулке 8 и пористый конус 11 будут покрыты пленкой галлия, увеличивая задолженность в оборудовании и снизит прямое извлечение.

Кроме того, в прототипе в колонке 5 стр 12-15:

"В нижнем разгрузочном положении 14 тарели 3. 4 фильтра расположены напротив кольцевого приемника 23 с наклонной подиной 24".

Поэтому конусный кольцевой приемник 23 твердого осадка будет покрываться настылью арсенида.

Целью предлагаемого центробежного аппарата является повышение эффективности разделения плотных суспензий за счет повышения прямого извлечения и снижение задалживания металла на поверхности узлов аппарата, путем снижения металлоемкости узлов фильтра аппарата с меньшей поверхностью контакта с жидким галлием.

Технический результат аппарата достигается сочетанием существенных признаков: Верхняя тарель 1 меньшим основанием (вместо узлов 7, 8, 9, 11) плотно соединена с фланцем загрузочного стакана 4 с окнами 5 в стенке, через который жидкий галлий поступает в полость фильтра и выбрасывается через щель 3.

Сборник жидкого металла, который состоит из сдвоенного конуса, свободно вставлен в корпус в зоне фильтрации и это дает возможность его разборки и зачистки от настыли галлия.

Сборник твердого осадка (вместо конусного кольцевого приемника 23) вставлен в цилиндрический корпус в зону разгрузки его из тарелей, что снижает образование настыли и возможность зачистки по окончании.

В целом эти 3 признака обеспечивают повышение прямого извлечения галлия в сравнении с прототипом за счет снижения внутренних узлов фильтра как источника образования настыли смачиванием. Изменение фильтра позволяют повысить прямое извлечение галлия и тем самым повысить эффективность переработки плотных суспензий в сравнении с существующей технологией.

Совокупность указанных отличительных признаков обеспечивает снижение металлоемкости аппарата (поверхности узлов фильтра), что снижает образование настылей и повышает прямое извлечение галлия. Тем самым позволяет использовать центробежное выделение жидкого галлия из отходов и повысить эффективность переработки в сравнении с существующей технологией.

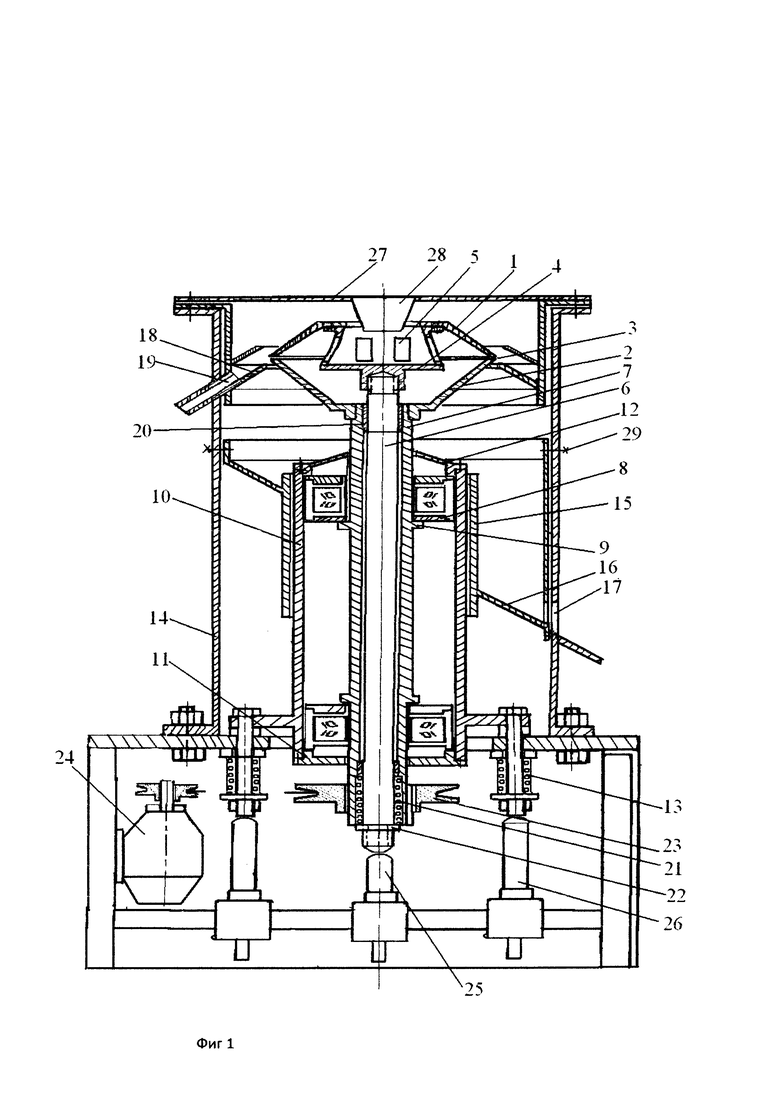

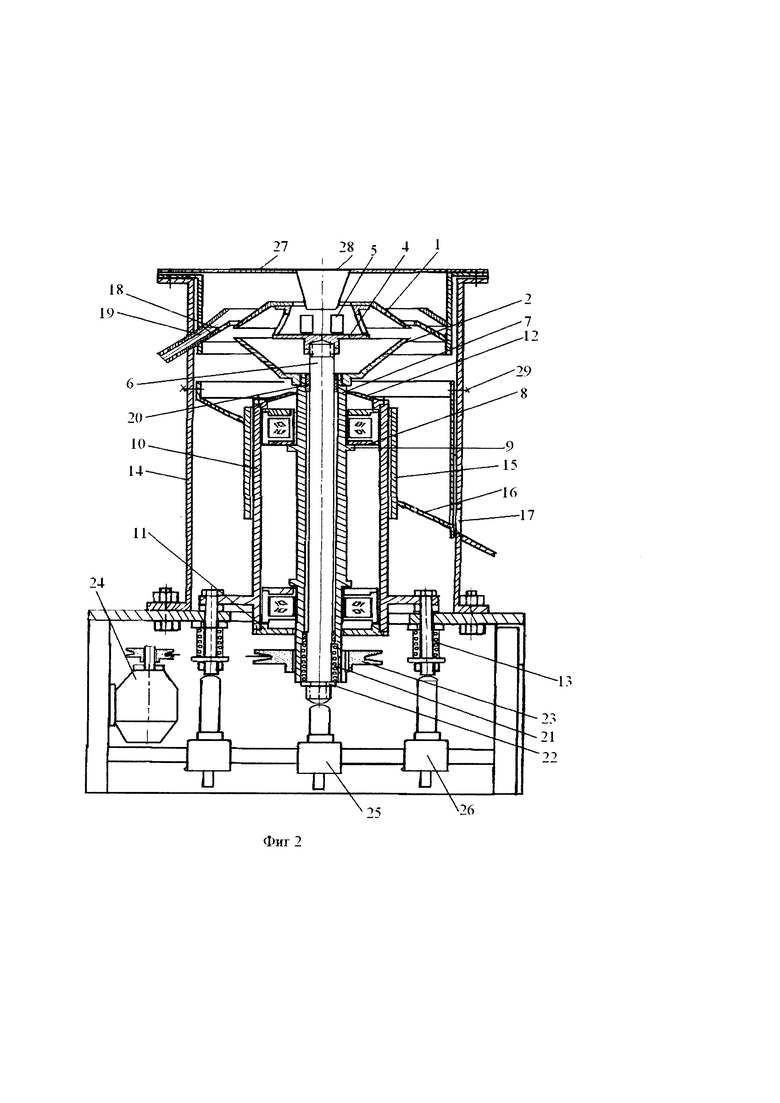

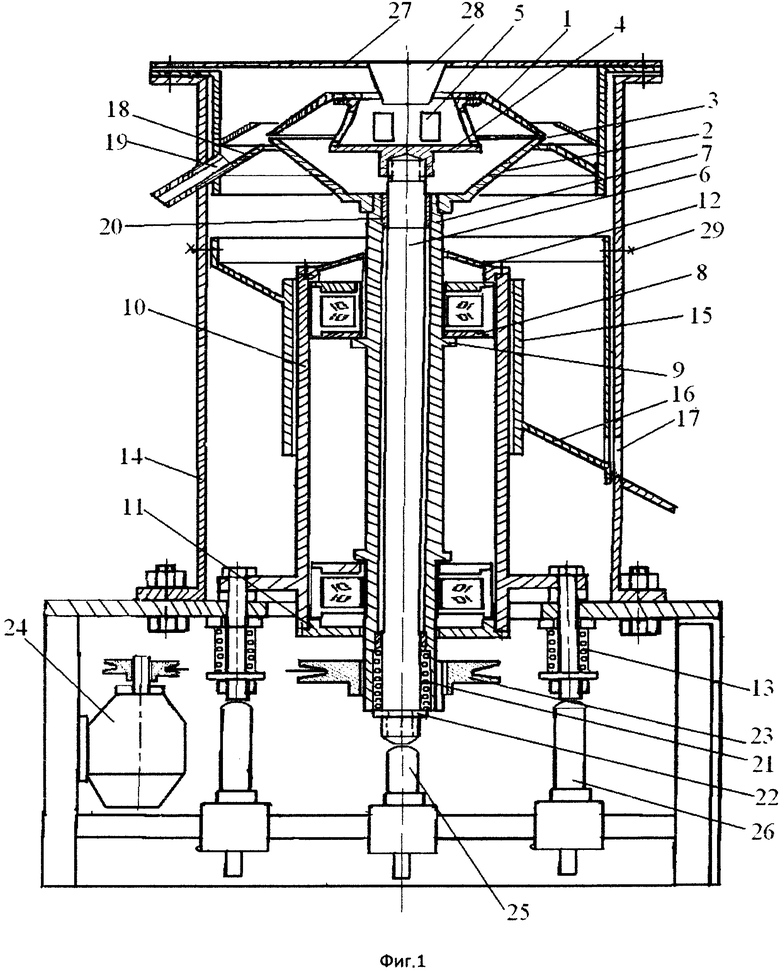

На фиг. 1 и 2 схематично изображена центрифуга в продольном разрезе. Фильтр центробежного аппарата состоит из верхней конусообразной тарели 1 и нижней конусообразной тарели 2, сжатых большими основаниями с образованием фильтрующей щели 3. Верхняя тарель 1 меньшим основанием плотно соединена с фланцем загрузочного стакана 4 с окнами 5 в стенке, а дно стакана 4 посажено на вал 6 плотно на резьбе со штифтом. Нижняя тарель 2 малым основанием плотно посажена на цилиндрический ротор 7 на резьбе со штифтом. На ротор 7 с двух концов плотно посажены роликовые подшипники 8 до уступов 9 с образованием подшипниковой опоры. Подшипниковая опора помещена в цилиндр 10. Нижний подшипник зафиксирован уплотнительной крышкой 11. Верхний подшипник 8 также уплотняется крышкой 12.

Цилиндр 10 с подшипниковой опорой устанавливается на пружинах 13 в полость корпуса 14, В корпусе 14 на цилиндр 10 свободной скользящей посадкой одевается осевой цилиндр 15 наклонно усеченного цилиндрического сборника 16 своим нижним основанием усечения напротив отверстия 17 в корпусе 14. Сверху в корпус 14 свободно вставляется сдвоенный конус 18 в зазор между ними снаружи вворачивается на резьбе штуцер 19 для стока жидкого металла. В ротор 7 свободно на графитовый сальник 20 вставляется вал 6 с насаженной тарелью 2. Снизу в зазор между валом 6 и ротором 7 вставляется графитовый сальник 20 и пружину 21, которая зажимается регулировочной гайкой 22. На вал 6 плотно на шпонке со штифтом насаживается шкив 23 для связи с приводом вращения 24. Зазор фильтрующей щели 3 между тарелями 1, 2 для фильтрации или для выброса твердого осадка изменяется сжатием пружины 21 с помощью толкателя 25, например электромагнитного типа ТЭР-50.

Перемещение тарелей 1, 2 под разгрузку твердого осадка осуществляется уменьшением нажатия на пружины 13 посадки ротора 7 с цилиндром 10 с помощью толкателя 26. Сверху корпус закрывается крышкой 27 с заливочной воронкой 28. Цилиндр 15 сборника 16 закрепляется штифтами 29 к корпусу 14.

Центрифуга работает следующим образом: Привод центробежного аппарата со сжатыми тарелями приводится во вращение. Жидкая вязкая масса отходов галлия (Т плавл 29°С) от вакуумного разложения отходов арсенида галлия загружается через заливочную воронку 28 в загрузочный стакан 4, и через окна 5 в стенке поступает в полость между сжатыми тарелями 1, 2.

Под действием центробежных сил возникающих в полости между тарелями 1, 2 от вращения привода 24 через шкив 23, жидкий галлий отделяется с поверхности кристаллов арсениды галлия AsGa и выбрасывается через щель 3. Выбрасываемый жидкий галлий собирается сдвоенным конусом 18 стекает через штуцер 19 в тару. В полости между тарелями 1,2 остаются твердые кристаллы арсенида галлия.

Электромагнитным толкателем 26 освобождаются сжатые пружины 13 и цилиндр 10 с ротором 7 опускается настолько, что тарели 1,2 опускаются ниже уровня конуса 18. Толкателем 25 освобождается сжатая пружина 21 и увеличивается зазор 3 между тарелями 1,2. Твердые кристаллы выбрасываются из полости вращающихся тарелей 1,2 и по лотоку 16 в окно 17. Толкатели 25,26 сжимают пружины и цикл повторяется.

Фильтр из тарелей диаметром 100 мм, вращающийся 300 об\мин обеспечивает каждые 10 мин загрузку по 0,8 кг суспензии отходов жидкого галлия, содержащих 18,6%As (или 30% твердых кристаллов GaAs). Выход сыпучих кристаллов 64% для возврата на вакуумную печь. От партии 10 кг отходов невязка по галлию 0,3% за счет задалживания на поверхностях в аппарате. Предлагаемый аппарат позволяет повысить на 32% эффективность разделения плотной суспензии на твердую и жидкую фазы. Прямое извлечение галлия составляет 45% в сравнении с 13% по существующему варианту.

Изобретение относится к цветной металлургии, в частности к разделению неоднородных суспензий фильтрованием в поле центробежных сил в металлургии вторичных металлов. Центробежный аппарат фильтрации плотных суспензий отходов галлия содержит ротор с фильтром, состоящим из двух конусообразных тарелей, соединенных большими основаниями с образованием фильтрующей щели, привод вращения ротора, механизмы опускания и размыкания тарелей, сборники фильтрата и осадка. Сборник жидкого металла из сдвоенного конуса свободно вставлен в корпус в зоне фильтрации. Верхняя тарель меньшим основанием плотно соединена с фланцем загрузочного стакана с окнами в стенке. Сборник твердого осадка вставлен в корпус в зону разгрузки. Технический результат: повышение эффективности по разделению плотных суспензий. 2 ил.

Центробежный аппарат фильтрации плотных суспензий отходов галлия, содержащий ротор с фильтром, состоящим из двух конусообразных тарелей, соединенных большими основаниями с образованием фильтрующей щели, привод вращения ротора, механизмы опускания и размыкания тарелей, сборники фильтрата и осадка, отличающийся тем, что сборник жидкого металла из сдвоенного конуса свободно вставлен в корпус в зоне фильтрации, верхняя тарель 1 меньшим основанием плотно соединена с фланцем загрузочного стакана 4 с окнами 5 в стенке, а сборник твердого осадка вставлен в корпус в зону разгрузки.

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ | 1992 |

|

RU2043169C1 |

| Устройство для разделения суспензий | 1990 |

|

SU1839639A3 |

| Фильтр-сгуститель | 1978 |

|

SU700171A1 |

| US 4246106 A1, 20.01.1981 | |||

| Флотатор | 1985 |

|

SU1273335A1 |

Авторы

Даты

2019-02-20—Публикация

2017-12-04—Подача