(5) КРИСТАЛЛИЗАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор | 1982 |

|

SU1076182A2 |

| АТОМНЫЙ РЕАКТОР | 2019 |

|

RU2757160C2 |

| Электродный узел для контактной точечной сварки | 1990 |

|

SU1745464A1 |

| Плитовый холодильник металлургических агрегатов | 1980 |

|

SU872552A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| НАПОРНЫЙ КАПИЛЛЯРНЫЙ НАСОС | 2017 |

|

RU2656037C1 |

| Шкаф для охлаждения радиоэлектронной аппаратуры | 1985 |

|

SU1288947A1 |

| Печь для вакуумной дуговой плавки высокореакционных металлов | 1975 |

|

SU646788A1 |

| РЕСУРСОСБЕРЕГАЮЩИЙ КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2023 |

|

RU2799513C1 |

| СПОСОБ РАБОТЫ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕПЛОВОЙ ТРУБЫ И ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2010 |

|

RU2435122C1 |

Изобретение относится к металлургии , а конкретнее к непрерывному литью. Наиболее близким к изобретению по технической сущности является кристаллизатор, содержащий формирующий стакан и охлаждающую рубашку, снабженный пластинами из пористого материала, установленными в полости для охлаждающей жидкости и примыкающими к поверхности формующего стакана, пр чем в поверхности пластин, обращенных к стакану, выполнены каналы для удаления паров охлаждающей жидкости l. Недостатком существующего кристал лизатора является опасность его взры ва при прожоге стенок ({юрмирующего стакана. При этом расплавленный металл оказывается в контакте с больши объемом жидкости, циркулирующей в охлаждающей рубашке, в результата че го резко растет давление в корпусе кристаллизатора (это является следст вием того, что объем образовавшегося пара примерно в 1500 раз превышает объем жидкости). При литье титана, алюминия, магния и их сплавов такой контакт с водой и ее паром при высоких температурах приводит к образованию большого количества водорода, что увеличивает разрушения при взрыве кристаллизатора. Кроме того,кристаллизатор характеризуется относитель но малой интенсивностью теплоотдачи от стенок формирующего стакана к охлаждающей жидкости. Это уменьшает срок службы кристаллизатора из-за значительных перегревов стенок формирующего стакана и снижает скорость литья. Целью изобретения является повышение техники безопасности, увеличение срока службы кристаллизатора и скорости литья. Цель достигается тем, что кристаллизатор, содержащий внутренний ({юрмирующий стакан и охлаждающую рубашку, снабжается дополнительным охлаждающим устройством, установленным между формирующим стаканом и охлаждающей рут башкой, выполненным в виде коаксиальной тепловой трубы, внутренние стенки которой покрыты материалом с капилляр ной структурой. Внутренние стенки дополнительного охламдающего устройства покрыты войло ком. Внутренние стенки дополнительного Охлаждающего устройства покрыты металлической сеткой. Дополнительное охлаждающее устройство предназначено для того, чтобы удалить больиой объем жидкости, циркулирующей в охлаждающей рубашке, от стенок формирующего стакана и таким образом устранить их непосредственный контакт. Это устройство может быть выполнено ввиде коаксиальной тепловой трубы (системы тепловых труб) или термогенератора. Однако последние в настоящее время еще не могут быть использованы в реальных установках изЬа относительно большого термического сопротивления существующих образцов при больших плотностях теплового .потока, которые надо отводить от стенок формирующего стакана, перепад температур по толщине термобатареи столь велик, что она выходит из строя Коаксиальная тепловая труба представляет собой замкнутую полость, внутренние стенки которой покрыты капиллярной структурой. Объем этой капиллярной структуры весьма мал и не превышает от объема полости, что обусловлено небольшой толщиной .структуры (не более 1 мм), необходимой для обеспечения устойчивого транспорта жидкогр теплоносителя к любой точке охлаждаемой стенки формирующего стакана. В качестве капиллярной струк туры можно использовать металлические сетки или войлок. Количество рабочей жидкости, необходимой для заправки замкнутой полости, определяется аналогичным образом как и для тепловых труб. За минимальное количество рабочей жидкости принимается величина, необходимая для заполнения парового пространства паром и капиллярной структуры жидкостью. Это количество должно примерно в 1,1 раз превышать объем капиллярной структуры. При количестве жидкости, в 1,3 раза превышающем объем капиллярной структуры, предельные тепловые нагрузки, отводимые от охлаждаемой поверхности, примерно в 8 раз превышают тепловые нагрузки при минимальном (1,1 раза) количестве теплоносителя. Кипение жидкости в капиллярной структуре сопровождается выбросом капель жидкости в паровой объем, что увеличивает необходимый для устойчивой работы заряд теплоносителя. Интенсивность разбрызгивания сильно зависит от давления и уменьшается с его ростом. При отсутствии разбрызгивания (давление порядка 0,4 МПа) необходимый объем жидкости действительно близок к 1,3 объема капиллярной структуры. По мере роста интенсивности разбрызгивания (уменьшения давления в полости) необходимый объем увеличивается и при давлении порядка 0,01 МПа он примерно в 2 раза превышает объем капиллярной структуры. Более низкие давления в замкнутой полости дополнительного охлаждающего устройства создавать не имеет смысла, так как это сопряжено с большими, техническими трудностями (давление 0,01 МПа всего в два раза больше того., которое создается в конденсаторах турбин за счет совместного охлаждения проточной водой и отсасывания неконденсирующихся газов эжек торными насосами). Исходя из сказанного, ясно, что объем жидкого теплоносителя, который может оказаться в контакте с жидким металлом,весьма мал ( расчеты показывают, что в зависимости от размеров кристаллизатора он составляет 1-10 кг). Кроме того, контакт жидкого металла с теплоносителем значительно растянут во времени, так как последний удерживается силами поверхностног о натяжения в капиллярной структуре. Все это значительно понижает рост давления в корпусе кристаллизатора при аварии и предотвращает его взрыв. Установка предохранительного клапана в верхней части охлаждающего устройства полностью ликвидирует опасность взрыва. Коэффициенты теплоотдачи при кипении жидкости в капиллярных структурах в раз превышают коэффициенты теплоотдачи при кипении в кристаллизаторах с испарительным охлаждением. Это способствует снижению температуры стенки формирующего стакана, у.величению срока его службы и скорости литья. Введение дополнительной пс,лости тепловой трубы между формирующим стаканом и охлаждающей рубашкой

весьма незначительно снижает коэффициент теплопередачи от стенки стакана и охлаждающей жидкости, циркулирующей в рубашке, так как эЛфективная теплопроводность подобных устройств на четыре порядка выше, чем у серебра Введение дополнительного охлаждающего устройства не приводит к значительному увеличению габаритов кристаллизатора, так как величина зазора между его внутренней и наружной стенками не превышает 20-50 мм (при таких величинах зазора между испарителем и конденсатором тепловые трубы работают вполне устойчиво).

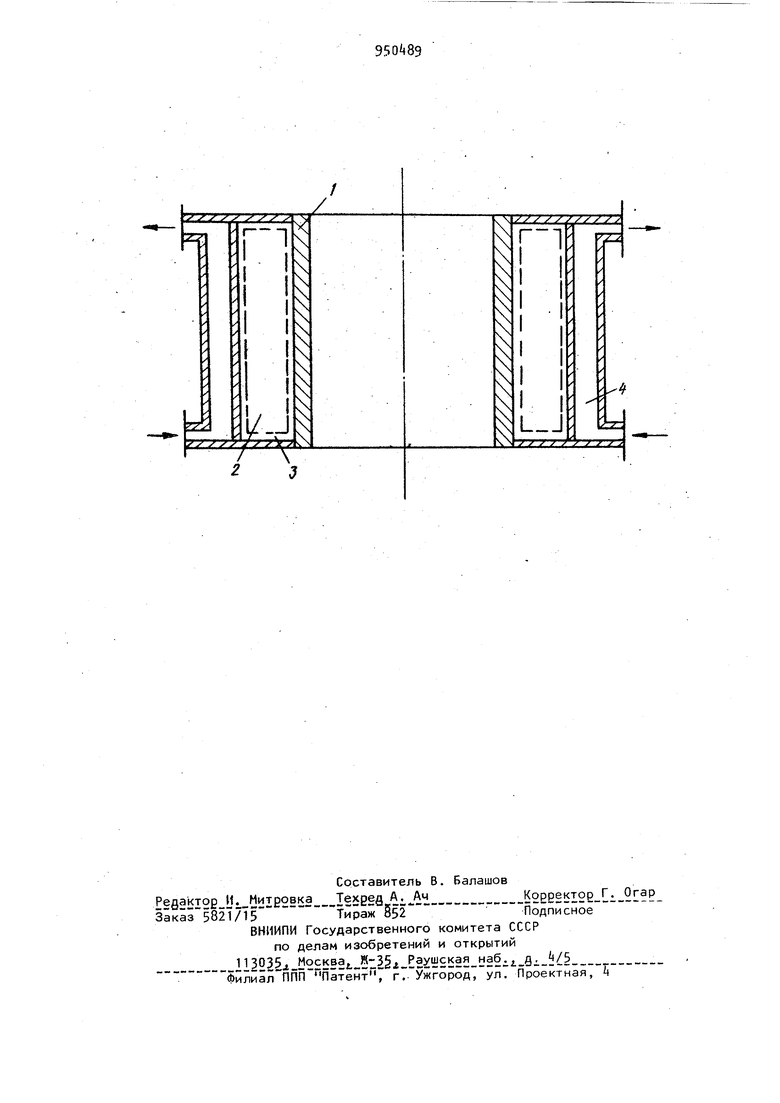

. На чертеже представлен кристаллизатор.

Кристаллизатор содержит внутренний .формирующий стакан 1, замкнутую полость 2, стенки которой покрыты кап ллярной структурой 3, пропитанной жидкостью, и охлаждающую рубашку А с патрубками для ввода и вывода жидкого хладагента.

Кристаллизатор работает следующим образом.

При подаче жидкого металла в формирующий стакан 1 от него происходит отбор тепла к холодным стенкам стакана. Низкая температура последних поддерживается за счет кипения теплоносителя, в капиллярной структуре 3 замнутой полости 2. Образовавшийся пар конденсируется на внешней стенке замкнутой полости, охлаждаемой за счет циркуляции теплоносителя в рубашке . Сконденсировавшаяся жидкость капиллярными силами транспортируется по капиллярной структуре 3 к стенкам формирующего стакана 1. Обычно высота кристаллизатора значительно превышает ту высоту, на которую капиллярная структура может транспортировать жидкость, необходимую для снятия больших плотностей теплового потока (последняя составляет 100 мм). Из-за

этого внутреннюю замкнутую полость охлаждающего устройства следует разбить перегородками на изолированные отсеки так, чтобы высота каждого из отсеков не превышала 100 .мм.

Использование данного изобретения позволяет полностью избежать опасности взрыва кристаллизатора при прожоге стенок формирующего стакана. Из-за большой интенсивности теплоотдачи при кипении жидкости в капиллярной структуре можно значительно (примерно в 1,5-2 раза с учетом увеличения износа стенок формирую1цего стакана) увеличит скорость -литья при сохранении неизменной температуры стенок формирующег стакана.

Формула изобретения

3- Кристаллизатор по п. 1, о т л ичающийся тем, что внутренние стенки дополнительного охлаждающего устройства покрыты металлической сеткой .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1980-12-30—Подача