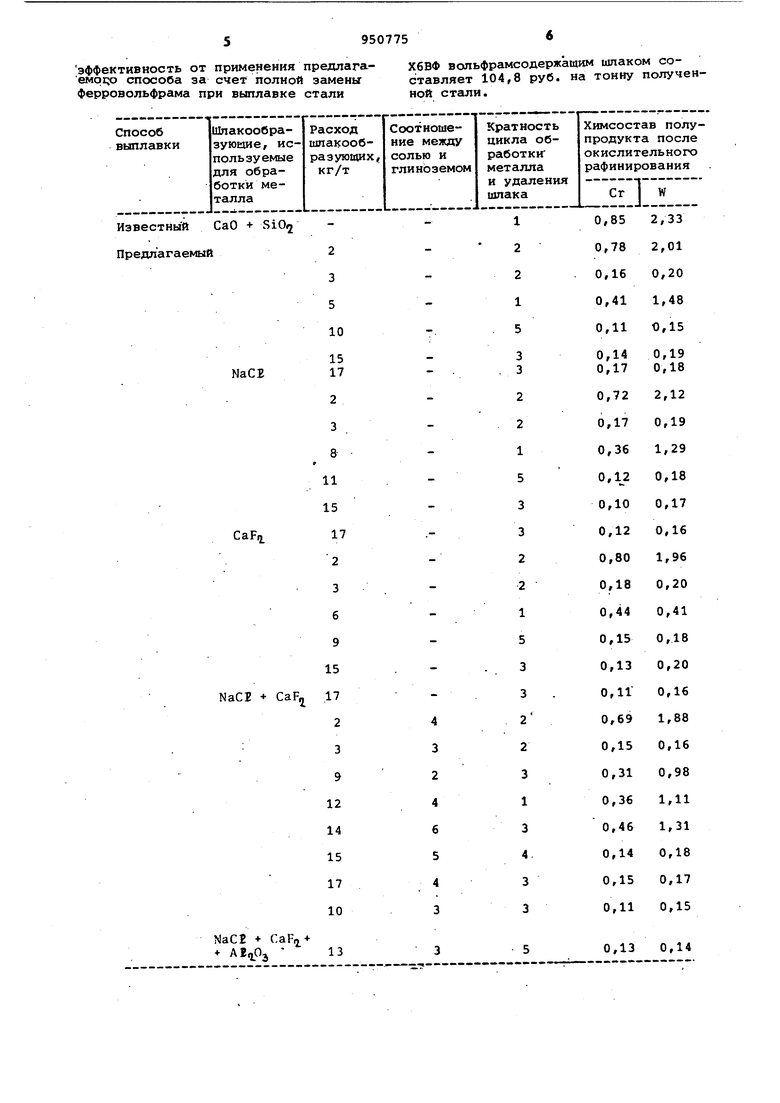

удаление шнака, металлo6pa5ai biiu« r галогенной солью щелочного и (или) щелочноземельного металла в количест ве 3 + 15 кг/т, при этом цикл обработки металла и удаления шлака, пов торяют от 1 до 2 раз. Расплав может быть обработан смесью галогенной соли щелочного и/или щелочноземельного металла с глиноземом, взятых в соотношении от 3 до 5. Использование в качестве шлакообразующих при обработке металла галогенной соли щелочного и/или щелочноземельного металла в количестве 3 + + 15 кг/т обеспечивает в процессе последующей продувки металла газообразным кислородом быстрое формирование жидкоподвижного шлака с высокой рафинирующей способностью в отношеНИИ хрома, вольфрама и других легирующих элементов. Это позволяет эффективнее использовать сложнолегированные металлоотходы, повысить степень рафинирования металла и снизить расход ферросплавов при выплавке ста лей и сплавов при дальнейшем использовании шлака. При обработке металла галогенной солью щелочного и/или щелочноземельного металлов в количестве менее 3 кг/т уменьшается жидкоподвижность и количество шпака, что не обеспечивает повышения степени рафинирования ь талла от легирующ х элементов. Обработка металла солью щелочного и/или щелочноземельного металла в количестве более 25 кг/т не приводит к повышению степени рафинирования металла от хрома, вольфрама и других легирующих элементов. При это увеличивается расход шлакообразующих материалов и трудоемкость обработки металла. Повторение цикла обработки металла шлакообразующими и газообразным кислородом и скачивания шпака от 1 до 3-х раз позволяет повысить степен рафинирования металла от хрома, воль фрама и других легирэлементов, более полно использовать сложнолегированные отходы при выплавке стали и спла вов . При отсутствии повторного цикла обработки металла и скачивания шлака не достигается глубокое рафинирование металла от хрома, вольфрама и других легирующих элементов, затрудняется получение из сложнолегировйнных металлоотходов стали или сплава, не содержащего указанных элементов (например, сталь 17НЗМА). Повторение цикла обработки металла и скачивания шлака более 3-х раз не приводит к повышению степени рафи нирования металла от легирующих элементов, но увеличивает трудоемкость и продолжнгельность процесса. Обработка расплава смесью галогенной соли щелочного и/или щелочноземельного металла и глинозема в соотношении от 3 до 5 позволяет дополнительно повы:сить степень рафинирования металла , от хрома и вольфрама и эффективнее использовать сложнолегированные металлоотходы при выплавке стали и сплавов, Снижение соотношения между галогенной солью и глинозёмом менее 3 уменьшает рафинирующую способность uinaka и степень рафинирования металла от хрома, вольфрама и других легирующих элементов. Повышение соотношения между галогенной солью и глиноземом более 5 не повышает степень рафинирования мет,алла от хрома, вольфрама и др., легирующих элементов. Пример. В 30-ТОННОЙ дуговой электропечи переплавляют ишхту (бывшие в употреблении буровые долота) из хромоникельмолибденовой стали типа 14Х2НЗМА с ввертышами из карбида вольфрама. Содержание легирующих элементов в шихте составляет, %: хром до 1,6, вольфрам до 4, никель до 3,5, молибден до О,.4. По расплавлении 70-80% шихты металл продувают кислородом через футерованную трубу диаметром 3/4. После расплавления металла присаживают хлористый натрий или фтористый кальций, или смесь глинозема с хлористым натрием и фтористым кальцием в различных соотн9шениях. Расплав продувают кислородом до сформирования жидкоподвижного ишака и скачивают его полностью. Указанный цикл, включающий обработку расплава и удаление шлака, пoвтopял различное количество раз. Из железоникельмолибденового полупродукта выплавляют сталь марки 17НЗМА. Шлак, содержащий окислы вольфрама и хрома, после удаления, охлаждения и разделки используют для легирования вольфрамсодержащей стали ХбВФ. Результаты, полученные при опробовании испытаний предлагаемого и известного способов выплавки сталей и сплавов, приведены в таблице. Выплавка металла по предлагаемому способу позволяет более эффективно использовать все имеющиеся в наличии сложнолегированные металлоотходы содержащие хром, вольфрам, никель, молибден и др, легирующие элементы, При этом достигается высокая степень рафинирования металла от хрома и вольфрама и др. легирующих элементов и снижается расход ферросплавов за счет использования шпака при выплавке, сталей и сплавов. Экономическая

эффективность от применения предлагаемрчо способа за счет полной замены ферровольфрама при выплавке стали

Х6ВФ вольфрамсодержащим шлаком составляет 104,8 руб. на тонну полученной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Шлак для рафинирования стали | 1975 |

|

SU541871A1 |

| Шихта для выплавки быстрорежущей стали | 1981 |

|

SU981380A1 |

| Способ выплавки стали | 1982 |

|

SU1033551A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

звестный СаО + SiO

2 редлагаемый

3 5 10

15 17

МаС2

2

3

8

11 15

CaFn

17

2

3

б

9

15 17

NaCI + CaFn

2

3

9 12 14 15 17 10

NaCE Г.аГп + 13

I 2

0,85

2,33 2,01 0,78

2 1 5 0,16 0,20 0,41 1,48 0,15 0,11

0,14

0,19

3 0,18 0,17 . 3

0,72

2,12

2 0,17 0,19

2 1,29

1 0,36 0,12 0,18

5

3 0,17 0,10 0,12

3 0,16

2 0,80 1,96 0,18

2 0,20

1 0,41 0,44

5 0,15 0,18 0,20

3 0,13 0,11 0,16

3

2 1,88 0,69

2 0,16 0,15

3 0,98 0,31

1 0,36

1Л1

3 1,31 0,46

4 0,18 0,14 0,17 0,15

3 0,11 0,15

3

0,13 0,14

79507758

Формула изобретенияцикл обработки металла и удаления

ного использования сложнолегирован-принятые во внимание при экспертизе ных металлоотходов, повышения степе- 0 1. Поволоцкий Д. Я. Электрометални рафинирования металла, металл об-лургия стали и ферросплавов. М.,

рабатывают галогенной солью щелочно - Металлургия, 1974, с. 239. го и/или щелочноземельного металла 2. Патент США № 3867133,

р количестве 3-15 кг/т, при этомкл. С 21 С 7/04, опублик. 1975.

шпака повторяют от 1 до 3 раз,

Авторы

Даты

1982-08-15—Публикация

1981-01-14—Подача