со 00

сд ел Изобретение относится к черной металлургии, конкретнее к .способам выплавки сталей дуплекс-процессом. Известен способ выплавки высоко качественной стали дуплекс-процессом: основная - кислая мартеновска печи с восстановлением кремния в процессе доводки жидкого полупроду та в кислой печи до содержания его в металле не менее 0,22% Г JНедостатками данного способа яв ляются низкая производительность сталеплавильных агрегатов вследствие, трудности синхронизации работы основной и кислой печей и значител ная продолжительность доводки метал ла в кислой печи. Наиболее близким к изобретению по технической сущности и достигает мому результату является способ выплавки стали, включающий загрузку шихты, ее расплавление, доводку пла ки последовательно под основным и кислым ишаками 2 . К.недостаткам известного способа относятся высокий расход кремнесодержащих ферросплавов, вследствие того, что процесс восстановления кремния по ходу доводки металла под кислым шлаком не получает значитель ного развития., так как под и откосы печи выполнены нейтральными (на основе CrjOj или ), и низкая изотропность свойств изделий из стали, полученной по данному способу. Понижение изотропности свойст стали объясняется присутЪтвием в не неметаллических включений типа хро,мистых шпинделей или алюмосиликатов деформируемых в процессе обработки слитков давлением. Целью изобретения является повышение качества стали и снижение рас хода кремнесодержащих ферросплавов Поставленная цель достигается тем, что согласно способу выплавки стали, включающему загрузку шихты, ее расплавление, доводку плавки последовательно под основным и кислым ишаками, после наведения кислого шл ка металл продувают в струе газаносителя смесью кремнезема, аморфного графита и марганца в соотношении 1:(0,4-0,б):(0,7-0,9) при общем расходе смеси 4,5-20,5 кг/т .стали. Причем в качестве газа-носителя .используют кислород или воздух. Совместное введение в металл поpCHiiKOB кремйеэема и аморфного графи та обеспечивает восстановление крем ния по реакции -f 2 {СОЗ-Q . (s (SiO) Порсшок царганца вводимый в смесь, окисляйсь в металле газа-носителя, компенсирует тепло, затрачиваемое на реакцию восстановления кремния углеродом. Уменьшение в соотношении количества углерода менее 0,4 приводит к нарушению стехиометрического codTHoшения между кремнеземом и углеродом по реакции {I),что влияет на загрязненность металла включениями кремнеземистого стекла. Увеличение в соотношении количества углерода свыше 0,6 приводит к науглероживанию жидкого металла, что увеличивает продолжительность периода кипения. Уменьшение в соотношении количества марганца менее 0,7 приводит к значитель ному охлаждению стешеплавильной ванны в результате недостатка тепла для компенсации эндотермического эффекта реакции восстановления кремния. Увеличение в соотношении количества марганца свыше 0,9 приводит к сильному разжижению кислого шлака . всплывающи№1 окислами марганца и насыщению металла газами из атмосферры печи. При уменьшении расхода смеси менее 4,5 кг/т стали процесс восстановле- . ния кремния и изменения состава неметаллических включений не получает значительного развития, При увеличении расхода более 20,5 кг/т стали нарушается синхронность процессов рафинирования и нагре ва металла. . Способ выплавки стали осуществляется следующим образом. Плавку ведут в одной печи с нейтральной футеровкой. В качестве шихтовых материалов применяют легированные отходы собственного производства, твердую шихтовую заготовку и высококачественный чугун. Доля чугуна в металлической части шихты составляет 45-55%. Содержание углерода по расплавлении составляет . 1,7-2,5%. Доводку жидкого полупро- , дукта ведут под известковыми шлаками достижения содержания углеро- да в металле на 0,60-0,75%, прева-) шающего нижний предел, и содержания серы и фосфора до пределов, заданных химическим составом марки стали.Пос-ле этого в печь присаживают ферромарганец ,из расчета получения марганца в металле в пределах 0,300,40 и производят принудительное скачивание (до 90%) основного .шлака. Наведение кислого шлака производят оборотным шлаком и шамотным боем в количестве 3,5-4,0% и 0,5% от веса жидкого металла соответственно. Для интенсификации процесса окисления углерода после наведения кислого шпака в печь присаживают марганцевую руду. Через 30-45 мин пос.ле наведения кислого шлака произвоД ;дят продувку металла в струе сжатог воздуха или кислорода смесью кремнезема, аморфного графита и марганца в соотношении.1:{0,4-0,6)f(0,70,9). Общий расход смеси за период доводки металла под кислым шлаком составляет4,5-2О,5 кг/т стали. .После получения необходимого количества углерода и восстановленного кремния производят окончательС Мп S 0,33fO,25} ОД ,40f.0,50j 0,3 Выплавку стали проводили в индук ционнбй печи ёмкостью 151) кг с тиглем, выполненным из смеси хромистог железняка (85-90%) и боксита (10-15 fC целью Повышения активности шлака на него после полного расплавления металла помевдалось графитовое кольцо. Для создания движения гадов над поверхностью, шлака и поддержания ег высокий температуры он обогревался горелками, расположенными под некоторым ;угл ом к его поверхности. Продувка жидкого металла после наведения кислого шлака смесью кремнезема аморфного графита и марганца осуще.ствлялась через футерованную стальную трубку диаметром 20 мм, погру.жаемую в металл на глубину 200250 мм. Ход плавки приведен в -табл. 1. Из стали опытной плавки были отv-,4TH слитки массой 30 кг. Для срав-/ Мнения проводят плавку по известному i способу.I в табл. 2И 3 приведены резуль)Таты исследований влияния техноло-. гии выплавки стали на коэффициент изотропности механических свойств изделий из нее и состав..,нвметаллических включений. Пример 2. Предлагаемым спо собом выплавляли сталь марки 38ХНЗИ с химическим составом по ГОСТ 4543нее раскисление металла ферромарганцем и дальнейшее легирование. Металл выпускают из печи с перегревом на 100-150 0 над температурой плавле- НИН марки стали.. Пример 1. Предлагаемым способом выплавляют сталь марки А 38ХНЗМФА с химическим составом по .ГОСТ -71,8%.. Сг N1 Мо V 20; 3,00f О , 35 5:-iO , iO j;50; 3,50j-0,45f 0,18} 0,025. в 150 кг индукционной печи с тиглем из дистенсиллиманита. Ход плавки и порядок продувки металла смесью кремг незема, аморфного графита и марганца аналогичен приведенному в примере 1. По .ходу периода доводки жидкого металла под кислым шлаком бьшо отмечено несколько более интенсивное восстановление кремния.Восстановление хрома Вметалл не наблюдались. Влияние технологии выплавки стали в индукционной печи с тиглем из 1дистенсиллиманнта на свойства изделий из нее и состав неметаллических включений приведено в табл. 4 и 5. Сокращение расхода кремнесодержа-. щих ферросплавов, в пересчете на ферросилиций ФС25, при выплавке в печах с футеровкой из хромистого железняка и дистенсиллиманита составляет 12,0 кг/т стали. При использовании предлагаемого способа выплавки высококачественной стали наиболее целесообразным явля гется выполнение печи из дщстенсил:Лиманита, так как при этом исключается восстановление хрома иэ футеровки,что 1 райне нежелательно при выплавке, например, углеродистых марок стали. Производство стали предпагаел&Ш способом обеспечивает снижение расхода кремнесодержащих ферросплавов и повышение качества выплавляемой стали. Таблица -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низкоуглеродистой стали в печи с кислой футеровкой | 1982 |

|

SU1036752A1 |

| Способ выплавки стали в кислой мартеновской печи | 1981 |

|

SU1006495A1 |

| Способ выплавки стали | 1980 |

|

SU956569A1 |

| Способ выплавки стали в мартеновской печи | 1982 |

|

SU1070177A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Способ выплавки стали | 1982 |

|

SU1032024A1 |

| Способ выплавки стали дуплекс-процессом | 1982 |

|

SU1038367A1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

1.СПОСОБ ИЛПЛАВКИ СТАЛИ,включающий загрузку шихты, ее расплавление, доводку плавки последовательно под основным и кислым шлаками,, отличающийся тем, что. с целью повьтиения качества стали и снижения расхода кремнесодержащих ферросплавов, после наведения кислого шлака металл продувают в струе газа-носителя смесью кремнезема, аморфного графита и марганца в соотношении 1:

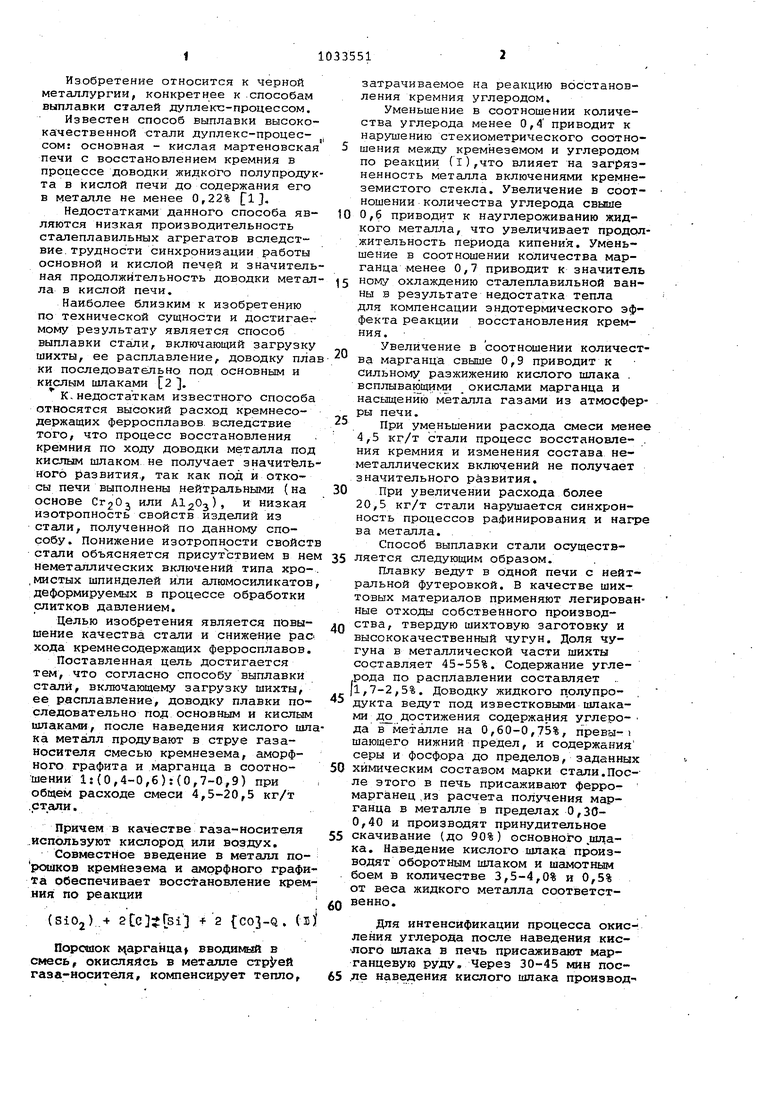

2,00 . 0,35 Следы 0,035 0,040 00-00 1,84 0,30 - 0,031 0,025 00-30 Скачивание шлака + известь 1500 г 00-30 1,70 0,30 - 0,026 0,021 01-00 1,35 0,28 - 0,020 0,015 01-30 01-30 Скачивание шлака + известь 1500 г 1,17 0,28 - 0,017 0,013 02-00 ФМН75 - 340 г 02-05 02-08 Скачивание освовного шяака Оборотный кисашй шлак 6QQ т: + шамо .02-12 Время отбора inn проб, ч-мим 1,05 0,15 - 0,017 0,0 02-30 Железная руда 900 г 02-40 0,89 0,12 0,01 - 03-00ФМН - 560 г + Н - 1 - 3300 г 03-05 0,67 0,12 0,03 - 03-30Продувка смесью SiO + С (аморф 03-30 0,54 0,14 0,10 - 04-000,49 0,15 0,12 - 04-30Продувка смесью Si02 С (аморф 04-30 0,41 0,16 0,22 05-00 0,38 0,18 0,22 05-15 ФМН75 - 570 г 05-15 05-18 ФХО25 - 2680 г 05-18 ФВд35 - 990 г 06-00 Выпуск

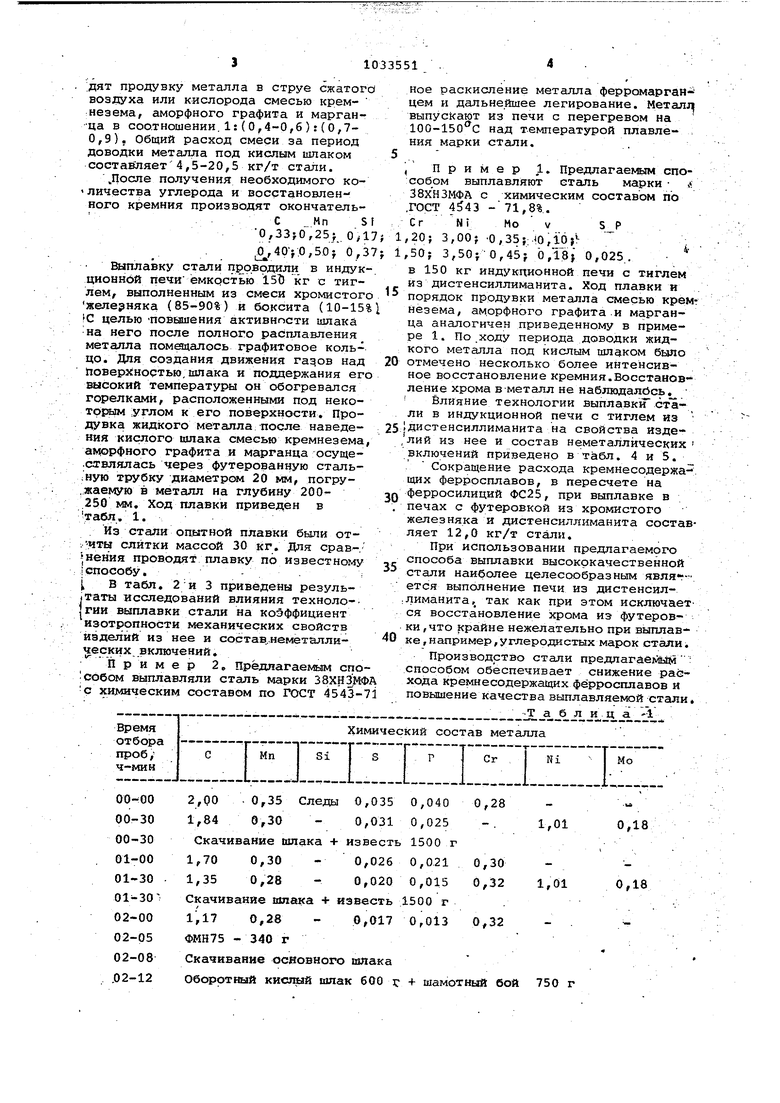

Способ выплавки Коэффициент изотропности

стали ---г-- -.---

Kg j К« I К4,ц

Известный 0,63 0,65 0,58 Предлагаемый 0,88 0,82 0,76

За коэффициент изотропности принимают от-, ношение значения свойств в поперечном и продольном направлениях. Значение укова при обоих вариантах равнялось 2,

Способ выплавки Химический состав неметалсталйлических включений, ,%

« Si02 I jPeO-i-MnO j

Известный 52,6 10,2 18,9 Ост. Предлагаемый 64,9 8,8 20,0 Оот.

:П бдолжение табл. 1

Мо

а б л и ц а .

. Т а б л и ц а 3 Химический состав металла ilEEIlIIZII SI I S I РI Сг LNI 0,27 0,29 0,35 п 750 г 0,40 0,48 n 1200 г

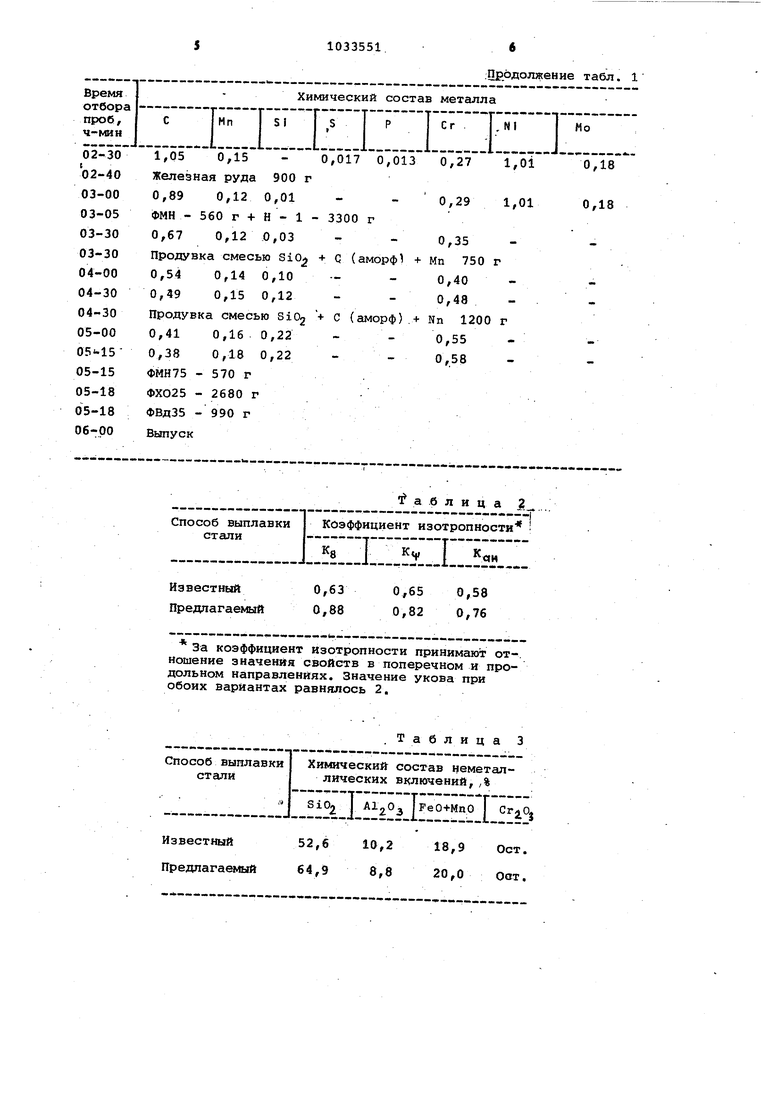

Коэффициент изотропности .

г----т

8 Кф I К а„

0,670,700,65

0,860,840,82

Хилшческий состав неметаллических включений, %

Si02 I AljO 1

44,8 38,8 11,0 Ост. 68,3 9,2 19,0 Ост.

Таблица 4

Табл.ица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубин К.Г., Ойск Г.Н | |||

| Метал лургия стали | |||

| М., Металлургия, 1970, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки стали | 1946 |

|

SU75255A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-15—Подача